低渗透油藏转变注水开发方式研究

——以大港油田孔南GD6X1区块为例

吴忠宝,李 莉,张家良,阎逸群,王俊文,张 原

(1.中国石油勘探开发研究院,北京 100083;2.中国石油大港油田公司勘探开发研究院,天津 300270)

中国石油经过几十年勘探开发,以低渗透、低丰度为主的低品位油藏比例越来越高,资源劣质化趋势明显[1],投资成本居高不下,有效开发难度加大。美国致密油藏依靠体积压裂技术进步产量大幅攀升,中国将该技术应用于致密油和低渗透油藏开发,提高单井初期产能初见成效,但美国致密油以海相沉积为主,而中国低渗透油藏和致密油以陆相沉积为主,存在砂体规模小、地层压力系数低及原油黏度高等特点,因此体积压裂后油井产油量递减快,累积产油量和采出程度低,经济效益差[2-4],体积压裂后衰竭开采的开发方式并不适用于中国低渗透油藏的开发。由此,需要确立新的开发思路,找到效益开发的技术路线。为此,笔者摆脱传统注水开发的固有模式,新开发模式提出了转变注水开发方式的新思路,建立全新的“体积改造+有效驱替+渗吸采油”开发模式,不仅可以较大幅度地提高单井产油量,同时可持续补充地层能量,达到增加累积产油量、提高油藏采收率的目的。

1 基本思路

1.1 由孔隙驱替向缝网驱替转变

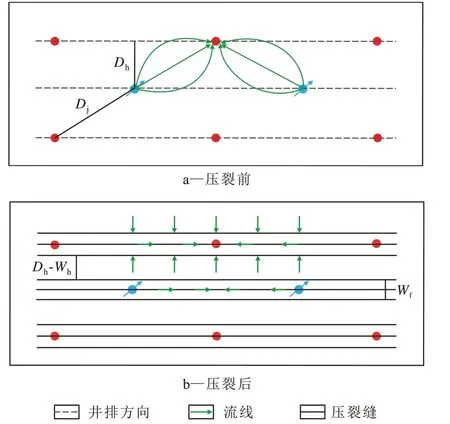

常规低渗透油藏的储集空间以孔隙为主,注采井间的流线以径向流为主,根据达西定律,井间驱动压差主要消耗在井筒附近,有效驱动压差小,同时由于低渗透油藏储层物性差、渗流阻力高,因此常规开发技术难以建立有效的注采驱替系统。油田现场为了注进水、注够水,多采用高压注水的方式补充地层能量,但仍然难以见效,而转变开发方式,采用体积压裂技术在井筒附近产生具有一定带宽的缝网,将井筒附近的孔隙型油藏改造成双重介质油藏,一方面可大幅降低井筒附近油藏的渗流阻力和驱动压差消耗,大幅提高井间有效驱动压差;另一方面将井与井之间的驱动转化为缝网之间的驱动,将注采井间的径向流转换为缝网之间的线性流,大幅降低驱动距离与驱动压差。假设体积压裂前注采井距为Dj,排距为Dh,体积压裂后产生带宽为Wj的缝网,缝网间驱替距离为Dh-Wj,而且Dh-Wj远小于Dj,注采驱动压差大幅度降低,从而实现了由注水建立孔隙驱替向缝网有效驱替的转变(图1)。如海塔盆地B28井区,该区储层水敏性强,平均渗透率仅为0.5 mD,注水困难;采油井B28-X62-58 由初期单井日产油量8 t/d降至0.4 t/d,体积压裂后,对应的注水井注入压力大幅下降,注水量快速上升,单井日产油量由0.4 t/d 增至最高10.3 t/d,后期稳产在4.5~5.0 t/d。

图1 体积压裂前后驱替方式转换示意Fig.1 Schematic diagram of displacement mode transformation before and after volume fracturing

1.2 由连续注水向渗吸采油方式转变

油藏体积改造后,连续注水会加剧油井快速水淹,大幅缩短油藏生命周期。而采用注水吞吐、异步注采和油水井互换等渗吸采油开发方式,可有效降水增油,扩大波及体积,提高油藏采收率。

注水吞吐 注水吞吐是指同一口采油井先注入水,然后再返排的过程。常规压裂油藏的注水吞吐主要是采用慢速渗吸机理[5-7],油藏体积改造后,在井筒周围形成复杂的裂缝网络系统,渗吸采油作用由常规压裂油藏中的辅助作用上升为主导作用[8-12],同时由于体积压裂大幅降低了渗流阻力,注水量加大,注水后地层压力会高于正常压力水平,采油井回采时裂缝与基质间将产生较高的驱动压差,基质中流体将在驱替作用下进入裂缝并通过井筒采出,由于在回采过程中驱替压差会随地层压力降低而逐步减小,因此除渗吸采油作用外,注水吞吐还包括裂缝与基质间压差持续变化的不稳定驱替作用[13]。注水吞吐一般适用于小断块、砂体分布零散,难以组成经济注采井网的低渗透油藏。

异步注采 异步注采是指一种注采不同步的渗吸采油开发方式,即注水井注入时采油井停产,采油井开采时注水井停注。通过注采不同步的开发方式,即能通过注水补充地层能量,实现注采井间的有效驱替,又能充分发挥井筒附近裂缝网络的渗吸采油作用降水增产[14-15]。异步注采适用于砂体连续性好,可形成注采井网的低渗透油藏。

油水井互换 油水井互换是指在油田开发过程中,油水井功能互换,即采油井调整为注水井,注水井调整为采油井的开发方式[16]。油水井互换是利用注入水与原油在地层中的交换作用采出原油,即渗吸采油,同时注入水起到补充地层能量的作用,为原油的采出提供必要的生产压差。除了渗吸采油作用外,油水井互换还可以起到改变油藏中流体流线方向、增加水驱波及体积的作用。

1.3 由缩小井距提高动用储量向体积改造提高缝控储量转变

低渗透油藏由于储层物性差,基础井网难以建立注采驱替系统,油藏纵向和平面水驱动用程度均较低,要进一步提高油藏水驱动用程度,往往采用井网加密调整进而缩小注采井距的开发技术,但会造成单井控制储量大幅降低,经济效益变差,而引入体积改造技术,压碎地层产生缝网可大幅度降低渗流阻力,在缝网控制范围内的油藏均能得到有效动用[17-20]。体积压裂规模越大,产生的缝网覆盖的储量越多,油藏动用程度和阶段采出程度越高。如大庆油区垣平1 井,水平井井段长度为2 660 m,钻遇砂岩总长度为1 484.4 m,体积压裂12 段,每段2簇,缝长为300 m,计算单井缝控地质储量为38×104t,初期日产油量为42 t/d,预测开采10 a 累积产油量可达2.6×104t。

2 低渗透油藏注水开发新模式

改变低滲透油藏常规注水开发模式,将体积压裂和注水吞吐、异步注采、油水井互换等多种渗吸采油开发方式及重复压裂组合应用,最大可能地提高单井产油量,快速提高阶段累积产油量,尽快收回投资,以实现低渗透油藏规模效益开发的目的。

整体体积压裂 不分油水井,均实施体积压裂,闷井渗吸后进行衰竭开采,直至地层压力下降为合理水平后关井停产。新开发模式与传统开发模式的区别在于,不以建立有效驱替为唯一目的,因此开发井网中的油水井并不固定,随着开采阶段的变化注水井别会发生相应的转变,初期为获得较高的阶段累积产油量,所有井均设为采油井,体积压裂后利用天然能量及压裂液补充能量衰竭开发,当地层压力水平降至原始地层压力的70%~80%时,为避免压裂缝闭合,此时关井停产。

注水补充能量 注水井开始注水,建立有效驱替体系,此时采油井闷井渗吸,并恢复地层能量。地层压力下降后,选择设计井网中的注水井开始快速注水,尽快补充地层能量,由于体积压裂大幅降低了井筒附近渗流阻力,因此较易建立注采有效驱替系统,同时由于压裂缝存在,采油井如果开井极易水淹,所以此时采油井宜关井渗吸并恢复地层能量。

整体渗吸采油 注水井停注,闷井渗吸后,油水井均开井采油,整体渗吸采油,其中采油井异步采油,注水井吞吐渗吸。当注水地层能量恢复到高于原始地层压力后,注水井逐步停注,为了提高阶段产油量,注水井在闷井渗吸后与采油井一起开井采油,对于注水井而言,渗吸采油方式为吞吐渗吸,而对采油井来说,由于采油井开采时不注水,注水时采油井不开采,因此采油井渗吸采油方式为异步注采。

周期补能渗吸 当地层压力进一步降低到原始地层压力的70%~80%后,所有油水井均停产,注水井开始注水补充能量,重复以上3个步骤,周期性渗吸采油,一般约2~3个周期。由于油藏含油饱和度不断降低,含水率逐步升高,且压裂缝不断闭合,单井高峰产油量会逐步降低,开发效果变差,一般情况下,渗吸采油2~3 个周期效果较好。此时完成第1轮次体积压裂,如要进一步改善开发效果,则需要进行重复体积压裂。

重复压裂油水井互换 所有油水井重复体积压裂,初期仍衰竭开采,且油水井互换。现场开发实践表明,体积压裂与常规压裂一样均存在一定的有效期,在注水吞吐周期性升压和降压过程中,裂缝网络将逐渐闭合,因此需要重复体积压裂来形成持续有效的裂缝网络,同时重复体积压裂还可产生新的裂缝,不断提高油藏动用程度。因此,再一次对所有油水井进行重复体积压裂,然后闷井渗吸后衰竭开采,地层压力下降后,注水井开始注水补充能量,为了进一步改善开发效果,此时油水井互换,改变液流方向。

第2 轮次补能渗吸 重复注水补充能量、整体渗吸采油和周期补能渗吸的步骤。图2表示一个完整的2 轮次体积改造(每轮次包括3 周期吞吐渗吸和异步注采)、1 次油水井互换的开发过程,通常情况下,重复体积压裂开发效果和有效期均低于上一次压裂,因此实际开发中可根据具体经济效益情况决定体积压裂的轮次。

图2 低渗透油藏新开发模式示意Fig.2 Schematic diagram of new development mode for low permeability reservoirs

新开发模式阐述了转变开发方式的基本思路和开发步骤,但现场开发实践与理论难免会存在一定差异,具体到单井时会存在压裂及投产先后不一致、各井地层压力水平存在差异等问题,注水井注水补充地层能量也会存在先后次序,因此实际油藏开发时,很难严格按照新开发模式的步骤操作,而应根据开发模式基本原理进行具体实施。

3 矿场应用效果

大港油田孔南GD6X1 区块构造上为一南北受断层夹持的西高东低的狭长断块,孔一段枣V 油组为孔南地区特低渗透主力层系,埋深为3 740~4 000 m,平均有效渗透率为3.9 mD,油层有效厚度为26.5 m,地层原油黏度为2.3 mPa·s,储层属弱亲水性,油藏含油饱和度高达60%~65%,具备渗吸采油基础。

该区为冲积扇扇缘沉积亚相,基础井网为300 m×150 m的菱形反九点井网,储层砂体连通率低,仅为58.9%,双向连通率小于30%,因此常规压裂注水开发油井受效程度低,产量递减快。2015 年7 月投产,初期平均单井日产油量为9.6 t/d,含水率为19.6%;2017 年8 月平均单井日产油量仅为1.7 t/d,含水率无明显变化,年递减率高达65%,预测最终水驱采收率仅为12%,可见传统水驱开发模式已无法适应该类油藏的有效开发。

3.1 新开发模式应用

由于大港油田孔南GD6X1 区块常规压裂注水开发效果差,经济效益低,需要转变开发思路,矿场采用“体积改造+有效驱替+渗吸采油”新开发模式开展先导试验,设计井排方向与储层主应力方向一致,为北偏东50°,利用现有井网中的10 口老井,并根据储层发育状况部署扩边井10 口,形成10 注10采的300 m×150 m 的五点井网(图3)。首先采用体积压裂技术,提高油藏纵向动用程度,建立平面有效驱替,并充分利用渗吸采油作用控水增油,后期适时重复体积压裂,重塑缝网,进一步提高油藏动用程度(图4)。

图3 大港油田孔南GD6X1区块井网设计Fig.3 Well pattern design of GD6X1 Block of Kongnan in Dagang Oilfield

第1 轮次体积压裂和渗吸采油 第1 轮次体积压裂和渗吸采油的主要步骤为:①不分油水井,均大液量大排量体积压裂,闷井渗吸2~3 个月,衰竭开采1.5~2 a,平均单井日产油量为8.0 t/d以上稳产6 个月,之后进入递减,至地层压力水平为70%以上,所有油水井均关井停产。②注水井开始注水,注水约2 个月,平均日注水量为110 t/d,至地层压力水平恢复至原始地层压力的100%~150%,停注。③注水井闷井渗吸约1 个月后,油水井共同开井采油约9个月,采油井异步注采、注水井吞吐渗吸。④重复步骤②—③,渗吸采油3个周期,且每个周期单井平均日产油量均低于上一周期。⑤5 a 后重复体积压裂,进入第2轮次体积压裂。

第2 轮次体积压裂和渗吸采油 第2 轮次体积压裂和渗吸采油的主要步骤包括:①所有油水井均重复体积压裂,闷井渗吸2~3 个月,衰竭开采1.5~2 a,平均单井日产油量为7.0 t/d以上稳产6个月,之后进入递减,至地层压力水平70%以上,所有油水井均停产。②油水井互换,反向驱替,注水井(第1轮次中为采油井)开始注水,注水约2 个月,平均日注水量为105 t/d,至地层压力水平恢复至100%~150%,停注。③注水井闷井渗吸约1 个月,之后油水井共同采油约9个月,采油井异步注采、注水井吞吐渗吸共3个周期。④重复步骤②—③,渗吸采油3个周期。

图4 采油井和注水井10 a 2轮次体积压裂和渗吸采油生产曲线预测Fig.4 Prediction curves of producer and injector with volume fracturing and imbibition oil recovery for two rounds in 10 years

该区块10 a 开展2 轮次体积压裂,后期若重复体积压裂开发效果将逐步变差,因此需要根据经济效益情况决定是否开展第3轮次体积压裂。

3.2 有效驱替与渗吸采油作用分析

采用通用商业数值模拟软件Eclipse 分析新开发模式下有效驱替与渗吸采油在油藏开发中所起的作用。根据渗吸采油作用由油水毛细管力驱动的机理,体积压裂后油藏渗吸采油速度可用渗流理论公式表示:

新开发模式下油藏包括有效驱替和渗吸采油2种作用。由(1)式可知,当考虑油水毛细管力为0时,则渗吸采油速度为0,油藏中的渗吸作用即可忽略,此时数值模拟计算累积产油量均为驱替作用所产生;而当考虑毛细管力时,数值模拟计算累积产油量则为有效驱替和渗吸采油共同作用的结果,由此即可分别计算得到有效驱替和渗吸采油作用所占比例。

由新开发模式下第1轮次体积压裂后衰竭开采及3 周期吞吐渗吸和异步注采中,数值模拟计算有效驱替与渗吸采油作用采出程度及占比(表1)可以看出,新开发模式充分发挥了有效驱替与渗吸采油的共同作用,随着油藏采出程度的增加,有效驱替作用占比逐渐减弱,而渗吸采油作用占比不断增强,从衰竭开采至第3周期吞吐渗吸和异步注采,有效驱替作用占比从51.3%降至38.5%,而渗吸采油作用占比从48.7%增至61.5%,其原因为大孔隙中的原油主要由有效驱替作用初期采出,而后期小孔隙中的原油主要通过渗吸采油作用后期逐步采出。通过新开发模式有效驱替与渗吸采油共同作用,研究区最高采油速度由1.0%提高到1.5%,10 a评价期末开展了2 轮次的体积压裂和渗吸采油,平均单井增油量为4 665 t,采出程度由5.8%提高到11.8%,提高了6.0%(图5)。预测最终采收率可提高10.2%。

表1 新开发模式下不同开采机理的采出程度对比Table1 Comparison of recoveries of different recovery mechanisms under new development mode %

图5 不同开发方式采出程度对比Fig.5 Comparison of recoveries of different development modes

3.3 应用效果

大港油田孔南GD6X1 区块于2017 年8 月底对10 口老井分批进行体积压裂,按方案设计要求闷井渗吸2~3个月后分批投产,平均单井日产油量由体积压裂前的1.5 t/d 提高到8.5 t/d,完全达到并超过方案设计要求。其中注采井网中的2口注水井在体积压裂后下泵转采,初期产油量均达到10 t/d 以上,充分体现了油水井互换的渗吸采油作用。部分井由于储层有效厚度小,同时体积压裂时注入地层中液体较少,地层压力下降快,目前已经从衰竭开采阶段逐步进入注水渗吸采油开发阶段,其中该区块D43-68井最高日注水量达110 t/d,远高于压裂前该油藏注水强度,对应采油井在注水1 个月后有受效特征,表明注采井间建立了有效驱替系统。

4 结论

低渗透油藏由于储层物性差,常规压裂注水开发低产低液、经济效益差,传统注水开发模式已无法适应该类油藏经济有效开发的需要。根据低渗透油藏渗吸采油作用,汲取近年来中外体积压裂现场应用的得失,创新性地提出了低渗透油藏转变注水开发方式的3 个新思想,创建了“体积压裂+有效驱替+渗吸采油”新开发模式,并将该模式应用于大港油田孔南GD6X1区块初步实施效果显著,预计最终采收率提高10.2%,明显改善了该类低渗透油藏注水开发效果。随着体积压裂成本的进一步降低和工艺的进一步完善,以及对体积压裂油藏渗吸采油作用更深入的研究,新开发模式在超低渗透油藏的水驱开发中将有广泛的推广应用价值。

符号解释

Dh——体积压裂前排距,m;

Dh-Wj——缝网间驱替距离,m;

Dj——体积压裂前注采井距,m;

Km——基质空气渗透率,mD;

Kro——油相相对渗透率,为含水饱和度的函数,小数;

q——缝网范围内基质裂缝间渗吸速度,m3/d;

pcow——毛细管力,为含水饱和度的函数,MPa;

Vm——体积压裂范围内基质岩块体积,m3;

Wj——体积压裂后产生的裂缝带宽,m;

μo——地层原油黏度,mPa·s;

σ——形状因子,表示基质被裂缝切割程度。