缝网结构与流体对页岩导流能力影响的实验研究

李凤霞 黄志文 纪国法 陈少奇 周 彤

(1.中石化石油勘探开发研究院,北京100083;2.长江大学 非常规油气省部共建协同创新中心,武汉430100;3.长江大学 石油工程学院,武汉430100;4.中石化江汉油田分公司江汉采油厂,湖北 潜江433100)

0 引言

我国页岩气储量丰富,但勘察开采尚处在刚起步阶段,现场经验不足,寻找适合我国页岩储层的压裂技术对我国页岩气开采具有重要意义[1]。由于页岩低孔低渗以及高应力的储层特性,导致射孔产后产量低,且试采阶段产量递减快。页岩气藏的开发一般是通过水平井多段大规模压裂改造,最大限度地提高水平井筒与储层的接触面积,提高储层动用程度,降低储层污染,从而达到提高单井产量的目的[2]。页岩气商业开发离不开水平井分段体积压裂技术的进步,目前水平井压裂技术已成为提高低渗透油藏特别是页岩油气藏水平井产量的有效方式之一[3]。实践表明页岩气储层在进行体积压裂后,不仅初期产量提高,而且有利于长期稳产[4]。Mayerhofer等[5]研究页岩压后裂缝走向及分布形态时首次提出SRV(Stimulated Reservoir Volume)概念,即通过水力压裂和天然裂直接或间接连通井筒的改造后的油藏体积,为非常规油气的商业开发提供了理论指导。体积改造后的油气产量受多重因素影响,其中人工裂缝是压裂后页岩气渗流的重要通道,其导流能力的大小对页岩累计产气量影响较大[6]。另外人工裂缝中支撑剂的优选对页岩气开采也同样重要[7],其中要考虑支撑剂的粒径组成、闭合压力和压裂液性质等多种因素影响[8-9]。朱海燕等[10]通过CFD计算了支撑剂与支撑剂空隙中流体的流固耦合作用,开展了裂缝闭合压力等4个因素对裂缝导流能力的影响规律的研究。

结合页岩体积改造后形成复杂缝网的特点,通过查阅相关文献[11-12]可以认识到缝网导流能力对产能影响的重要程度。周雷力等[13]开展了支撑裂缝导流能力的主控因素及其适应性分析评价,形成的裂缝导流能力测试方法能对深层页岩的压裂优化设计提供参考。温庆志等[14]通过建立不同裂缝网络的物理模型,测试评价缝网导流能力的变化,为缝网导流能力的测试提供参考意义。吴峙颖等[15]针对压裂过程中多级压裂裂缝中流量分布规律的研究,研制了多级裂缝系统输沙模拟实验装置,并开展了支撑剂粒径等因素对缝内流量的影响研究。郭小哲等[16]建立了天然裂缝与人工裂缝缝网的关键参数计算方法体系,并设计模型分析了压裂液用量等5个变量参数对缝网的大小及沟通效果的影响。李剑辉等[17]采用混合物湍流模型,对携砂液在二维水平井单裂缝和三维水平井分支裂缝中的流动进行了模拟计算。随着支缝与主缝角度的增大,分支缝主缝中铺砂范围逐渐减小。柯西军等[18]建立了数学模型对具有分支裂缝系统的储层进行了产能模拟,通过定量描述裂缝的起裂位置、角度和长度来实现裂缝的准确描述。将分支裂缝储层视为各向异性的非均质储层,采用中心差分法建立差分方程组,对实际的一口井进行敏感性分析并取得较好的结果。辛翠平等[19]分别采用“水平井+缝网”模型和“水平井+缝网+主裂缝”模型对页岩气压裂水平井的产能进行了研究,发现“水平井+缝网+主裂缝”模型更适合主裂缝明显的页岩气井,并在产量的预测上具有先进性。

上面所述对于缝网结构的研究尚不广泛。该文采用DLC-II大尺度裂缝导流仪装置,基于导流槽尺寸,将页岩岩块制作成不同的缝网结构,开展缝网形态对裂缝导流能力影响的试验研究,分析缝网形态对导流能力的影响,为优化缝网结构、提高铺砂效率、增加产量提供借鉴意义。

1 实验装置

为匹配导流槽尺寸,采用线切割技术加工成所需的缝网结构,有30°型、45°型、60°型和90°型4种。预制岩板主缝缝宽、缝高都为0.15 cm,采用较大粒径支撑剂支撑主裂缝;次生裂缝缝宽、缝高都为0.08 cm,用较小支撑剂支撑次生裂缝。缝网设计结构如图1所示;90°型缝网结构内容支撑剂铺设如图2所示;实验测试装置采用DLC-II大尺度裂缝导流仪,装置外形如图3所示。

图1 缝网设计结构图Fig.1 Structure diagram of fracture net work

图2 90°型缝网结构支撑剂铺设实物图Fig.2 Proppant laying in 90°fracture net work

图3 实验装置外观图Fig.3 Diagram of experimental device

2 缝网结构对导流能力的影响分析

2.1 缝网导流能力计算公式

根据实验方案中所列出的详细测试步骤,以蒸馏水(黏度1 mPa·s)和滑溜水(黏度2 mPa·s)为测试流体,研究不同缝网结构下导流能力随闭合压力的变化过程。在借鉴行业标准《SY/T 6302—2019压裂支撑剂导流能力测试方法》的基础上,采用等效理论,把缝网表现出的导流能力等效到主缝导流能力,通过测得缝网(主缝)两端的流量和压差,其等效的缝网导流能力计算公式如下:

式中:kf为支撑裂缝网络所表现的渗透率(难确定),μm2;wf为填充的支撑网络所表现的支撑剂缝宽(难确定),c m;Q为缝网结构的整体液体流量(可测量),c m3/s;μ为测试流体黏度(可测量),mPa·s;L为缝网结构的主缝长度(可测量),c m;H为缝网结构中主缝高(已知),c m;ΔP为缝网结构进出口压力差(可测量),0.1 MPa。

2.2 不同缝网结构下的导流能力

为了更深入地研究缝网结构对导流能力的影响,考虑空白实验,实验过程增加了一组对比数据,即以蒸馏水为基准测试流体,测试“一”型单缝导流能力。同样以蒸馏水(黏度1 mPa·s,密度1.000 g/mL)为测试流体,支撑剂组合为1∶1,连续铺砂。通过改变缝网结构,即设置缝网间夹角为30°型、45°型、60°型和90°型4种类型,分别测试闭合压力在5 MPa,15 MPa,25 MPa,35 MPa,45 MPa和50 MPa下4种缝网类型各自的导流能力,根据实验结果绘制图4。

图4 不同缝网结构下导流能力随闭合压力的变化曲线(蒸馏水)Fig.4 Cur ve diagram of conductivity variation with closing pressure under different fracture net work(test by distilled water)

从图4中各缝网结构导流能力变化趋势可知:1)随着闭合压力增加,导流能力逐渐下降;2)缝网导流能力远大于“一”型单缝导流能力,尤其是在较低闭合压力下(小于35 MPa);3)不同的缝网结构其导流能力亦不相同,30°型缝网导流能力最大,依次递减,90°型缝网导流能力最小,这是由于次生缝与主缝夹角越小,其流体流通阻力越低,导致导流能力越大;4)在小于30 MPa闭合压力下,其导流能力随闭合压力最大下降速度最快。

2.3 不同流体对缝网导流能力的影响

为了研究不同流体对导流能力的影响,同样考虑空白实验,实验过程增加了一组对比数据,统一采用滑溜水(黏度2 mPa·s,密度0.989 g/mL)为基准测试流体,支撑剂组合为1∶1,连续铺砂。以“一”型单缝导流能力为参考,设置缝网间夹角为30°型、45°型、60°型和90°型4种类型,分别测试闭合压力在5 MPa,15 MPa,25 MPa,35 MPa,45 MPa和50 MPa下4种缝网类型各自的导流能力,根据测试结果绘制图5。

图5 不同缝网结构下导流能力随闭合压力的变化曲线(滑溜水)Fig.5 Curve diagram of conductivity variation with closing pressure under different fracture net work(test by slick water)

图5中各缝网结构导流能力表现为:1)随着闭合压力增加,导流能力逐渐下降;2)不同的缝网结构其导流能力亦不相同,30°型缝网导流能力>45°型缝网导流能力>60°型缝网导流能力>90°型缝网导流能力;3)在小于30 MPa闭合压力下,其导流能力随闭合压力最大下降速度最快。

对比图4和图5中曲线数值的变化发现,在采用较高黏度滑溜水测试时其缝网导流能力普遍较低,这说明流体黏度的改变(或者说测试流体不同)会导致缝网导流能力测试结果不同,亦可表述为导流能力虽然是支撑裂缝/支撑缝网的固有性质,但用不同测试流体进行测试时,所表现出的数值不同。因此在室内评价缝网导流能力时,测得的数据只能作为参考,这与文献[20-21]中研究页岩气支撑裂缝缝内气相导流能力所给出的结论保持一致。

2.4 讨论

1)缝网结构对导流能力的影响

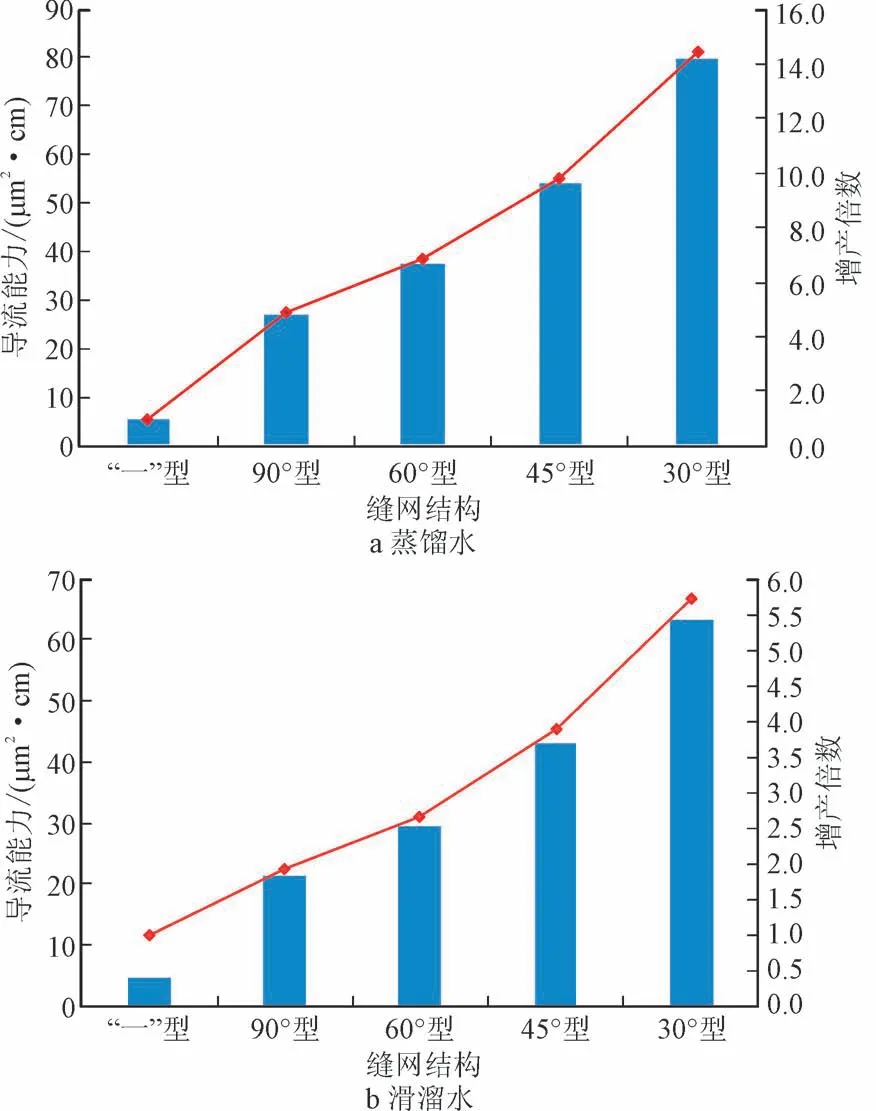

通过对比图4和图5测试数据可知,不同流体、不同缝网结构在不同闭合压力下的导流能力及增产倍数是变化的。选取闭合压力为15 MPa时的导流能力进行对比分析,对比不同缝网结构下导流能力的大小(如图6所示),可以发现,以“一”型单缝导流能力为对比基准,随着缝网间角度的变小,缝网导流能力逐渐变大;当闭合压力为25 MPa时,从图7中可以看出,以“一”型单缝导流能力为对比基准,随着缝网间角度的变小,缝网导流能力逐渐变大;如图8所示,闭合压力为50 MPa时,以“一”型单缝导流能力为对比基准,同样的导流能力随缝网角度的变小而变大。

图6 闭合压力为15 MPa时不同缝网结构的导流能力及其增产倍数Fig.6 The conductivity and stimulation multiples of different fracture net work(closing pressure 15 MPa)

图7 闭合压力为25 MPa时不同缝网结构的导流能力及其增产倍数Fig.7 The conductivity and stimulation multiples of different fracture net work(closing pressure 25 MPa)

图8 闭合压力为50 MPa时不同缝网结构的导流能力及其增产倍数Fig.8 The conductivity and stimulation multiples of different fracture net work(closing pressure 50 MPa)

2)缝网结构对增产倍数的影响

在闭合压力为15 MPa,25 MPa和50 MPa这3种情况下,增产倍数都随缝网间角度的变小而变大,且变化范围分别为4.92~14.28(蒸馏水)和1.92~5.70(滑溜水);3.72~11.58(蒸馏水)和1.55~4.55(滑溜水);1.11~3.02(蒸馏水)和1.20~2.95(滑溜水)。在同一缝网结构下,增产倍数随着闭合压力增大而变小。

该实验说明,不论在何种特定的闭合压力下,缝网的导流能力和增产倍数是随着缝网间角度的变大而变小的,且闭合压力越大其导流能力越小。

3 结论

1)结合DLC-II大尺度裂缝导流仪结构特征,设计了30°型、45°型、60°型和90°型4种不同的缝网结构。

2)基于导流能力等效理论,研究了不同缝网结构下导流能力随闭合压力的变化规律:①闭合压力增加,导流能力下降;②缝网导流能力远大于“一”型单缝导流能力;③次生缝与主缝夹角越小,其流体流通阻力越低,导致导流能力越大;④在小于30 MPa闭合压力下,导流能力随闭合压力最大下降速度最快。

3)采用较高黏度测试流体进行测试的导流能力数值较低,说明流体黏度改变(测试流体不同)会导致缝网导流能力测试结果不同;通过对比不同流体、不同缝网结构在不同闭合压力下的导流能力及增产倍数,认为缝网导流能力和增产倍数是随缝网间角度变大而变小的,且闭合压力越大其导流能力相差越大。故室内测得的缝网导流能力数据只能作为参考。