东沟煤矿143工作面端头悬顶水压预裂试验*

刘庆林,刘文岗,2,余 杰,董 浩,吴 越,张 沛

(1.北京天地华泰矿业管理股份有限公司,北京 100013;2.煤炭科学研究总院 应急科学研究院,北京 100013;3.西安科技大学 能源学院,陕西 西安 710054)

0 引言

进入21世纪以来,随着国家对西部煤炭资源的大力开发,新疆的现代化矿井投资与建设已成为我国煤炭重点工程[1]。在高强度地开采过程中,由于煤层上覆基岩厚度与硬度均较大,许多矿井出现了下隅角顶板大面积悬顶的情况,加之有些矿井工作面上部邻近含积水、有害气体的老窑巷道,易引起顶板灾害与矿井透水等系列重大安全事故。因此,开展预防顶板悬顶、瓦斯涌出、矿井透水等研究工作极其必要。

针对工作面端头顶板大面积悬顶的问题,我国相关领域的专家与学者们进行了大量专项研究。黄炳香等[2]通过水压预裂技术,提出了针对工作面开采过程中顶板难垮落、瓦斯频繁涌出、巷道变形严重等问题的系列控制措施。邓广哲等[3]以陕北浅埋煤层开采为研究背景,通过数值计算、力学分析等综合手段,研究了顶板预裂时裂隙发育与应力变化的规律,建立了裂隙扩展与应力演化的物理力学模型,提出了系列预裂坚硬顶板的方案。王慧林等[4]为解决因坚硬顶板大面积突然垮落而使得采空区瓦斯涌出超限的难题,采用水压致裂技术对工作面巷道进行长距离的钻孔压裂试验,基于技术方案实施后的多次安全监控,验证了该方案的可行性。陈佩东[5]针对神东某煤矿顶板坚硬且块度大,在该煤矿首采面放顶时,应用了水压预裂技术,使得坚硬顶板及时垮落,试验效果理想。高李王[6]通过合理布置压裂钻孔位置,对有效致裂煤层顶板起到了显著作用。使得老顶初次来压步距与周期来压步距大幅度缩减,同时悬顶现象不明显。王俊峰[7]通过在工作面两巷超前段位置实施水压钻孔致裂技术,有效地化解了煤层顶板悬顶难垮与工作面高效开采之间的矛盾。刘宏鹏[8]应用水压预裂技术,针对煤层群联合开采条件下,下层煤上部采空区留设的区段煤柱进行水压预裂钻孔布置,避免了下层煤回采过程中区段煤柱的应力二次叠加现象,从而可为工作面安全、高效地回采作保障。吴剑杨[9]使用水压致裂的技术,通过在工作面巷道实施压裂钻孔布置,对煤层的坚硬顶板进行有效压裂,使得工作面顶板能在有序推进过程中垮落,回风巷道的顶板悬顶问题得到很好解决,揭示了克服瓦斯涌出异常的压裂机理。于斌等[10]通过对工作面开采过程中矿山压力显现规律以及相关参数的监测与计算,提出了水压致裂顶板的方案,实现了理想的试验效果。冯彦军等[11]基于对水压预裂钻孔周围压力变化的探测,发现了煤层顶板悬顶钻孔预裂的特点,提出了水压致裂可定向预制切口,能降低顶板裂隙扩展的水压值。上述研究虽从水压预裂技术的不同角度提出了各种治理悬顶措施,但均未分步模拟钻孔围岩注压起裂的全过程以及压裂期间最大主应力的分布变化规律,从而结合现场布置方案的压裂试验能明确量化压裂孔的实际影响圆半径。

为此,针对东沟煤矿B4-2煤层143综采面顶板坚硬、矿井水文地质条件复杂等问题,采用RFPA2D-Flow软件来建立143工作面端头悬顶钻孔压裂数值模型,本构关系依据Mohr-Coulomb准则,以期得出水压预裂的影响半径。通过对143工作面两巷的钻孔试验对数值模拟结果进行验证,以期为类似矿井的安全、高效开采提供现实依据。

1 工程概况

该矿主要开采B4-2煤层,其赋存结构简单,硬度系数大。煤层平均厚度3.1 m。伪顶厚度0.6 m,主要岩性为炭质泥岩;直接顶平均厚度4.7 m,主要岩性为粉砂岩;老顶平均厚度7.5 m,主要岩性为粗砂岩;煤层底板平均厚度3.4 m,岩性为粉砂岩与泥岩互层;其下为B3煤层,平均厚度2.7 m。

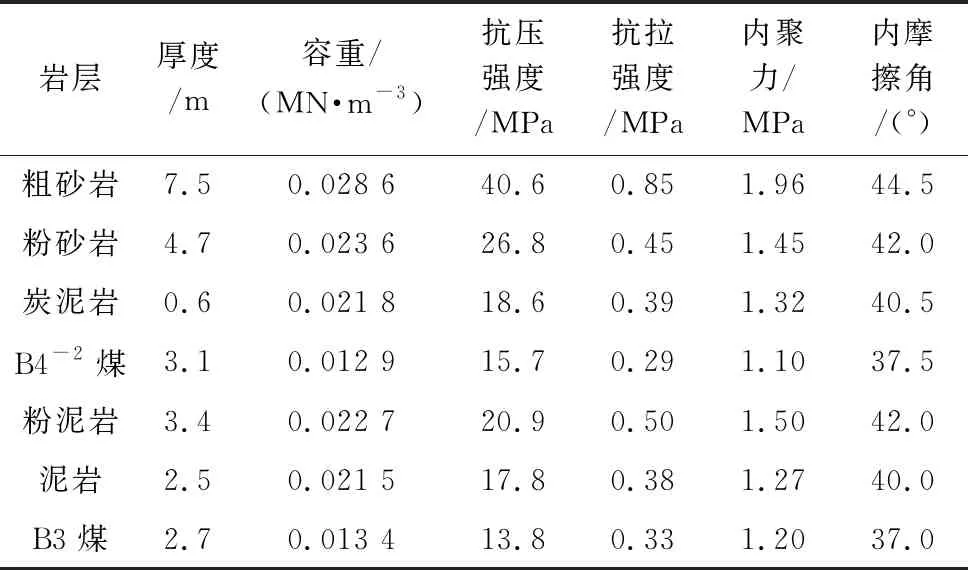

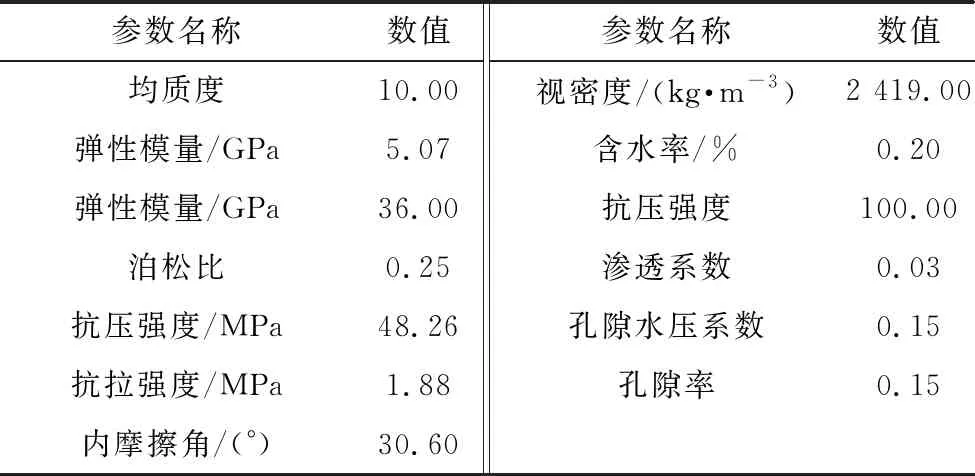

143工作面位于井田的西部,其北部相邻145工作面,南部紧邻141已采工作面,矿井轨道上山与带式输送机运输上山位于143采面东部。工作面地表为山地,山体表面多为第四系堆积物,工作面与地表高差140 m以上,地面无积水区、无河流、无建筑物,煤系地层物理力学参数见表1。

表1 煤系地层力学参数

2 143工作面端头悬顶水压预裂试验

2.1 水压预裂钻孔布置方案设计

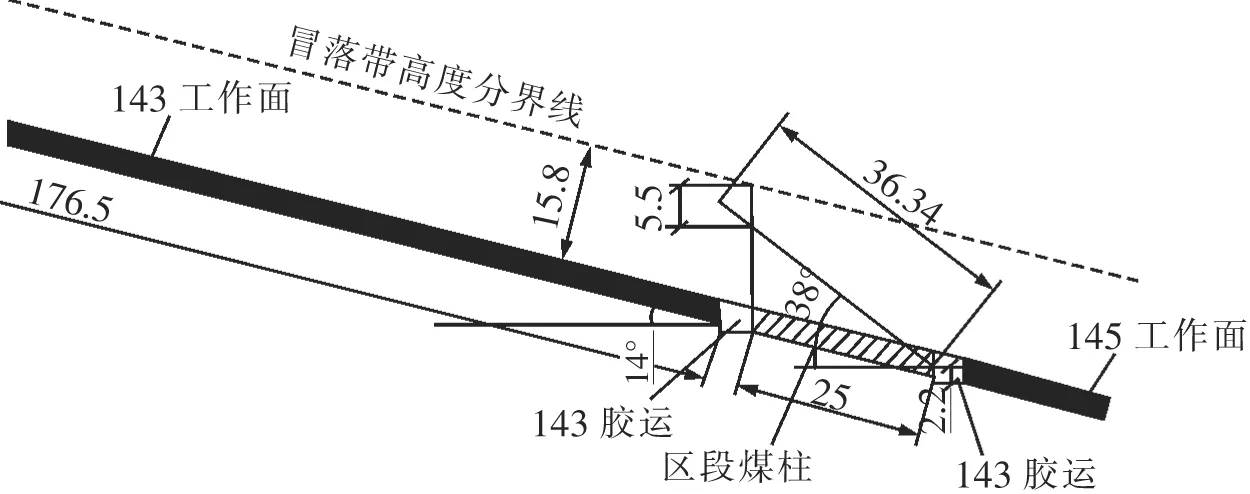

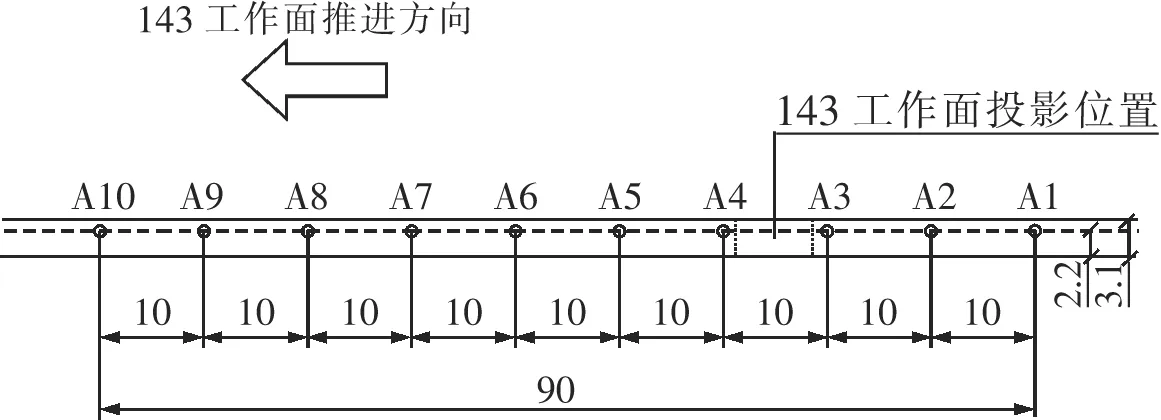

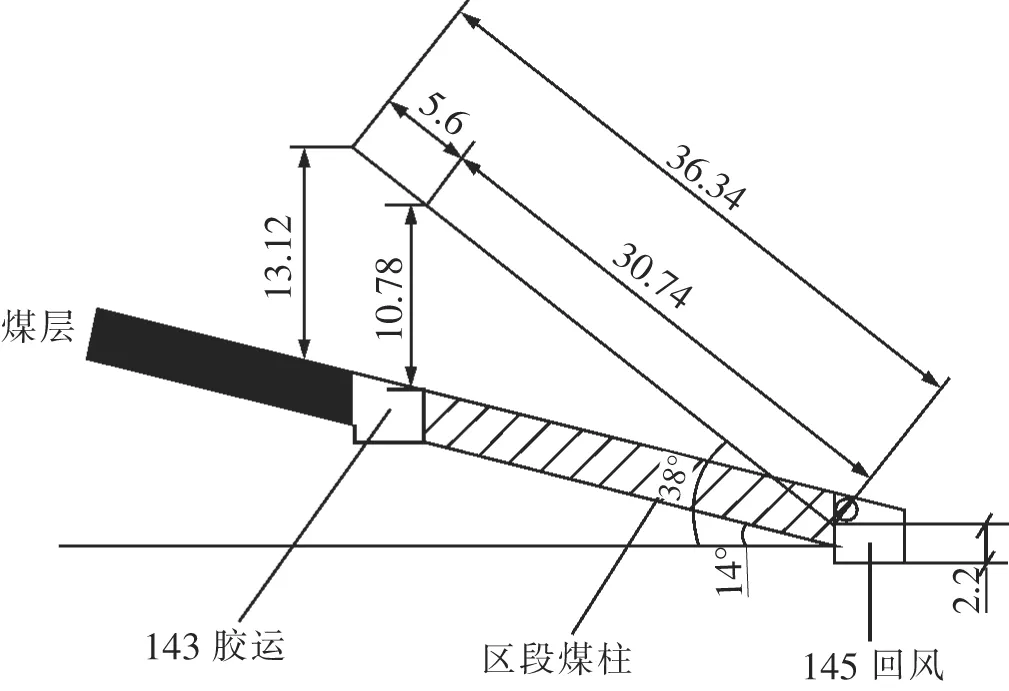

运输顺槽跨煤柱垂直顺槽钻孔布置:根据水压预裂理论、最大拉应力准则及143工作面顶板岩层结构、岩层厚度、岩性、采高、煤柱宽度(25 m)及三带垮落高度等,得出钻孔设计参数。①在145回风巷道向143运输巷道顶板上方施工跨煤柱压裂钻孔,压裂钻孔A(A1~A10,共10个),水压预裂钻孔倾向布置如图1所示;②钻孔A1、A2、A3位于架后,钻孔A4、A5、A6、A7、A8、A9、A10位于超前段,如图2所示;③钻孔A开口位置距离底板2.2 m处;④钻孔进尺总计36.34 m×10=363.4 m,钻孔长度36.34 m,倾角为38°,A孔具体参数如图3所示;⑤钻孔采用56 mm钻头,钻杆采用42 mm钻杆。

图1 水压预裂钻孔倾向布置

图2 水压预裂钻孔走向布置

图3 A孔参数示意

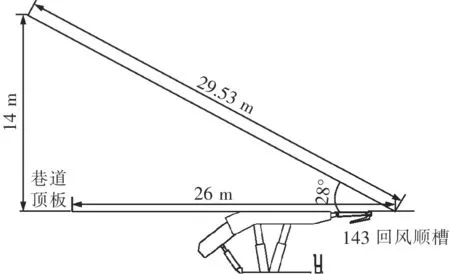

回风顺槽平行顺槽钻孔布置:根据水压预裂理论、最大拉应力准则及143工作面顶板岩层结构、岩层厚度、岩性及采高等,提出钻孔设计参数。①沿143回风巷道向143回风上隅角施工压裂钻孔H,钻孔H开孔位置在143回风顺槽超前支架第1个超前小支架前沿,距离工作面煤壁21 m处;②钻孔H进尺为29.53 m×1=29.53 m,钻孔长度29.53 m,倾角28.11°,具体如图4所示;③钻孔采用56 mm钻头,钻杆采用42 mm钻杆。

图4 H孔参数示意

2.2 143工作面端头悬顶水压预裂方案技术参数

压裂压力:根据水压预裂理论计算以及水压预裂技术在其他矿区的工程应用经验,本次水压预裂压力约为11.5~35 MPa。

压裂段数:压裂段数根据压裂扩展半径、端头压裂目标及岩层厚度确定,从钻孔底部逐步向孔口压裂,压裂间隔4.5 m,压裂段数两次。

压裂时间:工作面后方钻孔及超前高位钻孔单次压裂时间约为25~30 min,超前段低位钻孔压裂时间控制为10~15 min。

压裂钻孔封孔:为防止采空区漏风、有毒有害气体外泄。压裂结束后,要及时对压裂钻孔进行封孔,采用“两堵一注”带压封孔法,即先在钻孔的两端用袋装聚氨酯进行封堵,待发泡封孔袋、膨胀并凝结后,再通过注浆管对两端聚氨酯封堵段之间的钻孔段进行注浆,在注浆压力的作用下,浆液向钻孔壁渗透并填充钻孔周围裂缝。施工前提前注备好封孔材料运至现场,包括封孔泵、注浆管、水泥、聚氨酯等。封孔长度不得小于8 m(两头聚氨酯封孔各2 m,中部水泥浆4 m)。

封孔步骤:安装注浆管→聚氨酯封孔→注水泥浆→关闭注浆管阀门→封孔结束。

3 水压预裂数值模拟

3.1 模型设计

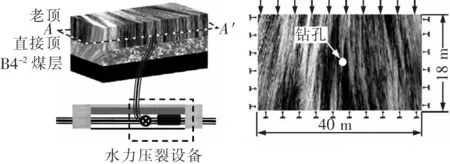

建立模型:针对该矿143工作面的实际情况,来建立端头悬顶钻孔水压预裂数值模型。模型采用二维平面应力模型,模拟走向长度40 m,高度18 m,模型从下至上依次为B4-2煤层、直接顶、老顶,中心压裂孔位于老顶中心,设直径113 mm。模型如图5所示,共划分72 000个单元。

图5 水压预裂模型

模型参数:根据现场测量结果可知,B4-2煤层上覆岩层垂直应力20 MPa左右,其测压系数约1.4。故可在模型顶面加载约20 MPa的载荷来模拟煤层老顶的上覆岩重,由于测压系数为1.4,可设定模型的水平应力为28 MPa。边界条件设定为:两端水平约束,可垂直移动;底端固定约束,位移为零。本模拟采用均质度系数a表示煤层与岩样材料的均质度,并通过材料实际强度与a的相关度,对本次模型输入相应力学参数。本次模型所测得力学相关参数见表2。材料性质按Weibull分布来赋值,本构关系依据Mohr-Coulomb准则。压裂钻孔采用圆形孔洞表示,布置在本次模型的中心位置,设定第1步即可开挖结束;注水压力加载的初始值取10 MPa,单步增量值为0.2 MPa,分步加载至老顶破裂为止。

表2 顶板力学及渗流参数表

3.2 压裂孔围岩应力分布规律

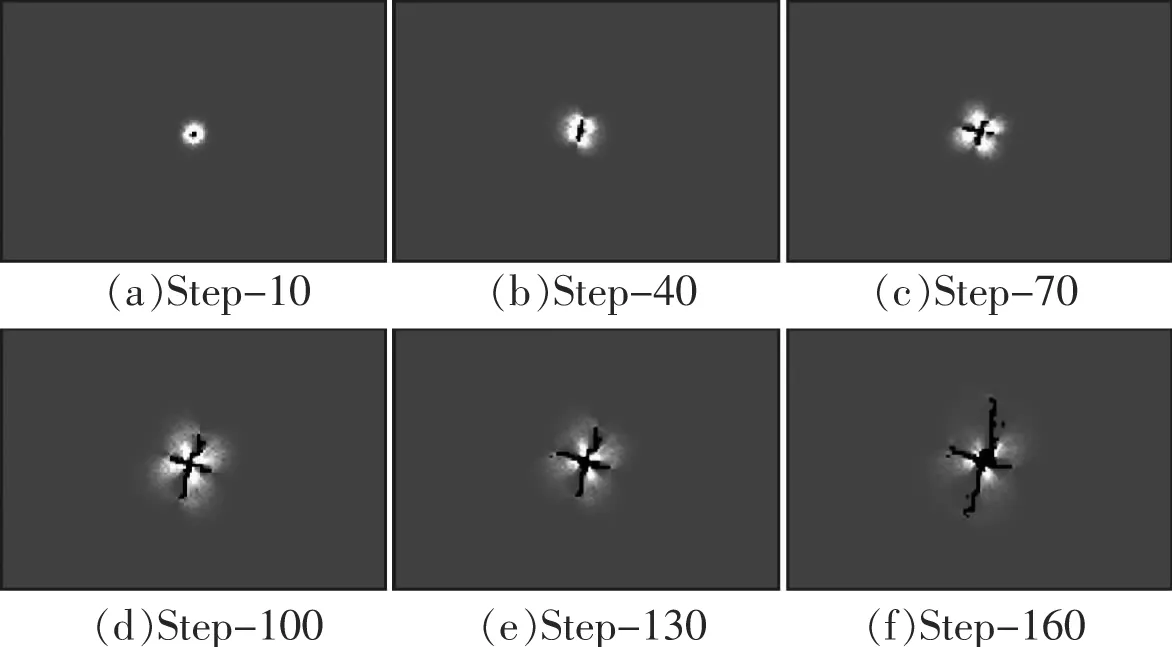

模拟结果:如图6所示,分别为Step-10、Step-40、Step-70、Step-100、Step-130及Step-160的剪应力分布云图,各单元的亮度来表示其所受应力值大小,即灰度越深表示其所受应力值越小;越明亮则表示其所受应力值越大。

图6 不同时期水压预裂应力云图

结果分析:①由Step-10可知,压裂开始时,压裂孔附近围岩应力均衡分布,未出现应力集中;由于压裂孔开挖,致使孔周围出现塑性破坏区和弹性变化区,故围岩应力开始降低,逐渐形成弱面。②由Step-40可知,由于水压值的增加,水流会渗入钻孔内壁的弱面中,使得钻孔围岩应力迅速集中,其两侧显现一条亮斜带;此时钻孔围岩发生破坏,但未出现明显的裂缝。③由Step-70可知,此时水压已经达到24 MPa,孔壁周围弱面开始起裂,产生了一些微裂隙,形成了一个“十字”交叉型裂隙。压增区会扩展至平衡区内,致使钻孔周围的压降区范围扩大。与此同时,由于主裂隙的扩展,引起二次裂隙逐渐发育,基于材料的均质度较大,故二次裂隙出现的位置不能精准预判。随着裂隙不断扩展,压裂孔周围的压增区也开始向围岩深部扩大,而孔附近形成了压降带。④由Step-100可知,形成了明显的水压预裂裂隙,主要有4条水压预裂裂隙,压裂孔周围的压增区继续扩大,压降带范围随之增加。⑤由Step-130可知,裂隙得到有效的扩展,压力上升却未破坏。此时明显可看出,已形成的裂隙中外围有零星的破裂点,但未有贯穿裂隙。⑥由Step-160可知,形成一个“十字”型裂隙,压力为42 MPa,随着裂隙进一步的扩展,压裂孔上偏约15°方向出现了最长裂隙,长度为22 m,同时压裂孔一侧裂隙长度为11 m,与其垂直方向形成了一条较短裂隙,长度为14 m。

水压预裂的影响半径范围:压裂区域内,可有效形成压降区。从岩体的破裂范围及破裂程度上来看,压裂孔附近区域的岩体要优于远离压裂孔区域的岩层,故水压预裂的影响半径范围为7~10 m。

3.3 压裂孔最大主应力分布规律

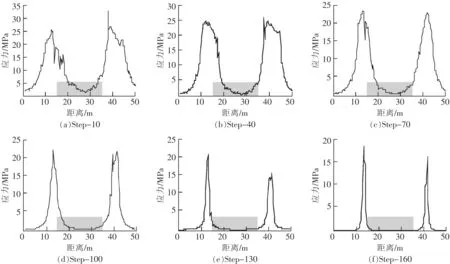

模拟结果:如图7所示,为压裂孔中心线位置的主应力变化曲线图。其中水平距离x与应力值y组成二维平面坐标,压裂孔范围x=15~35 m,孔中心x=25 m,如图中灰色矩形块所示,监测压裂孔x范围的主应力变化规律。

结果分析:由图7可得,水压预裂不同阶段主应力变化趋势大体一致,具体表现为压裂孔附近围岩形成压降区,其两侧为压增区,平衡区则处于最外侧范围。同时,揭示出不同阶段增压区域的应力峰值各不相同。①水压预裂孔两侧应力峰值大小相差不大。如水压预裂初始阶段,应力峰值最大,最大值接近30 MPa,水压预裂孔孔两侧应力峰值呈逐渐减小趋势,待压裂完成后,两侧应力集中区域的应力峰值最小,约18 MPa。②水压预裂孔压降区范围随着注水压力增加而扩大。如:水压预裂初始阶段(即Step-10至Step-40),压裂孔周围20 m范围内,最低应力2.5 MPa,最高7 MPa。由于压裂开始并未产生裂隙,故压降区不明显;水压预裂中期(即Step-70至Step-100),形成了较小范围压降区,此时压裂钻孔围岩20 m范围内,应力明显降低,最高应力4.8 MPa,最低应力0 MPa;水压预裂后期(即Step-130至Step-160),压裂孔周围形成了较大范围压降区,在压裂孔周围20 m范围内,应力全部为0 MPa,表明在此区域内,产生了裂隙致使压力骤降。

图7 不同时期压裂孔周围应力云图

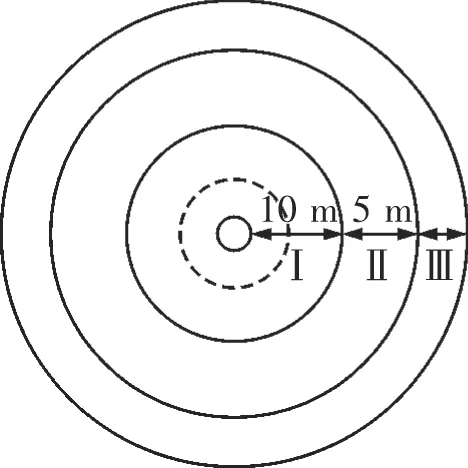

压降区、压增区和平衡区划分:通过对岩层进行水压预裂,破坏了原岩应力平衡状态,造成了压裂孔附近区域围岩的应力峰值大幅度降低,从而形成压降区。同时压降区附近围岩的应力峰值升高,形成了压增区。故依据压裂后围岩的应力变化特点,将压裂孔附近围岩由近及远划为压降区、压增区和平衡区。如图8所示,基于模拟结果中应力集中程度的演化规律,可得其应力分布示意图。即以压裂孔为圆心,虚线圈表示本次实际影响半径,半径10 m的Ⅰ表示压降区;10~15 m的Ⅱ表示压增区;15 m外的Ⅲ表示平衡区。

图8 压裂孔围岩应力分布示意

4 水压预裂钻孔

4.1 设计原则及钻孔布置

设计原则:根据水压预裂力学准则,结合143工作面老顶的岩性、块度及开采条件等确定设计原则。①基于工作面水压预裂工程经验,并匹配原有设备的压裂能力,故压裂钻孔间距为10 m;②通过分析地质资料,该工作面上覆基岩层的直接顶破碎,属良好渗透层,不利于压裂,故压裂层位应避免;③工作面老顶厚度7.5 m左右,整体强度高,块度大,故属重点压裂区域。

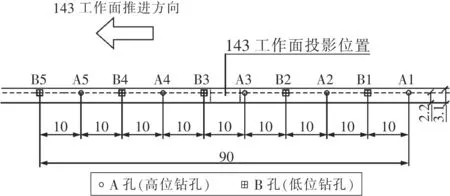

水压预裂钻孔布置:①在145回风巷道向143运输巷道顶板上方施工跨煤柱压裂钻孔。钻孔A(A1-A5)和钻孔B(B1-B5),计划将A、B钻孔交替垂直于巷道帮部布置,如图9所示;②钻孔A1、B1、A2、B2、A3位于架后,钻孔B3、A4、B4、A5、B5位于超前段;③钻孔A和钻孔B开口位置距离底板3.1 m处,钻孔进尺总计:181.7 m(5个A孔)+166.5 m(5个B孔)=348.2 m。

图9 压裂钻孔布置示意

4.2 钻孔压裂试验结果

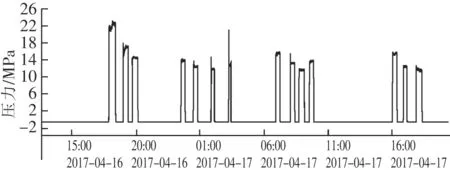

根据水压预裂理论计算以及水压预裂技术工程应用经验,估算本次水压预裂压力约20~46 MPa。孔底至孔口依次压裂,压裂间隔3.5~5 m,平均压裂两次;超前高位钻孔单次压裂时间约22 min,低位钻孔单次压裂时间约13 min。其压力监测结果如图10所示。基于143工作面老顶现场试验结果,发现水压预裂能对老顶高效率压裂,其高压水可扩展至临近位置钻孔,影响区域为以压裂孔为圆心的6~10 m半径范围。其试验结果与模拟数据吻合,故取水力裂缝的扩展半径为6 m,裂缝可实现有效贯通。

图10 水压预裂压力监测

5 结论

(1)应用RFPA2D-Flow数值计算软件,建立了钻孔水压预裂模型。数值模拟表明,当注水压力达到24 MPa时,岩层开始起裂,随后压裂裂隙向岩体深部呈“十字”型扩展,在压裂结束后,裂隙延伸扩展长度可达到7~10 m左右;水压预裂影响范围半径可达10 m。

(2)设计实施了平行顺槽巷道和跨煤柱垂直顺槽两种钻孔设计及其优化方案,试验获得了悬顶水压预裂技术压裂压力、压裂时间等关键参数,并验证了数值模拟的合理性。试验表明,端头悬顶走向长度从27~30 m降为5~8 m,倾向宽度从10~15 m降为2~5 m;工作面上隅角瓦斯控制在0.3%左右。