特厚煤层回采巷道围岩破坏特征及控制技术

周向文

(中煤大同同源有限责任公司,山西 大同 037003)

0 引言

(极)近距离煤层在我国广泛分布,随着矿井服务年限增加,许多矿井上层煤开采殆尽,面临着采空区下下层煤开采的问题[1-3]。上层煤开采后造成应力在底板岩层重新分布,形成采空区下的卸压区和遗留煤柱下的聚压区;从而导致下层煤开采时,覆岩破断和顶板结构特征与单层煤开采时有较大区别,单一煤层开采获得的矿压显现和控制机理无法较好的指导近距离煤层群下层煤开采实践[4-6]。当煤层间距较小时,上层煤的采动应力对下层煤开采的影响将更加明显,容易造成工作面强矿压显现、巷道变形严重等围岩控制问题[7-9]。当下层煤为特厚煤层时,下层煤的强采动会进一步恶化工作面围岩的工程特性,围岩稳定性控制更加困难。针对中煤塔山煤矿极近距离采空区下特厚煤层综放面回风顺槽巷道严重破坏的实际情况,进行了钻孔窥视、深基点监测等现场观测,结合数值模拟分析了巷道支护失效和大变形失稳的机理,研究了区段煤柱宽度和上覆遗留煤柱水平距离对巷道变形的影响,确定了区段煤柱的合理宽度,优化了回风顺槽支护方案,有效控制了巷道变形。

1 工程概况

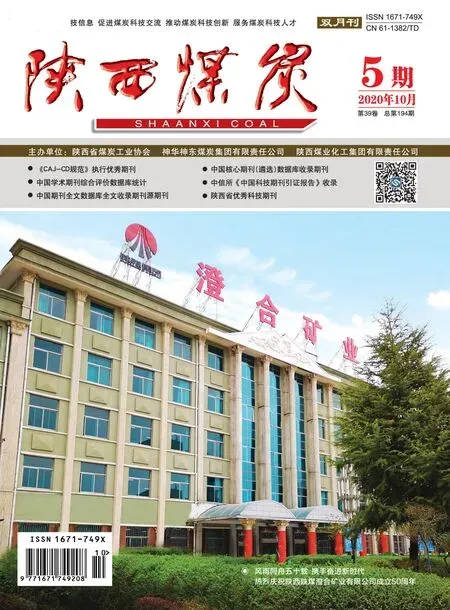

中煤塔山煤矿30503工作面所开采的3~5号煤层厚度为14.58~19.73 m,平均17.28 m,煤层平均倾角为2°,平均埋藏深度为433 m。3~5号煤煤质较硬,单轴抗压强度为30 MPa左右;煤层顶板为铝土质泥岩、高岭质泥岩和炭质粉砂岩,厚度为4.56~4.85 m,平均4.71 m;底板为粉砂岩和炭质泥岩,厚度为1.10~5.70 m,平均4.50 m。工作面岩层柱状图如图1所示。

图1 30503工作面岩层柱状图

30503回风顺槽设计长度1 890 m,沿3~5号煤层底板掘进,巷道宽度和高度分别为5.4 m和4.7 m。巷道支护参数为:顶锚杆为φ22 mm×2 400 mm螺纹钢锚杆,托盘规格为150 mm×150 mm×10 mm的钢托盘。帮锚杆为φ20 mm×2 200 mm螺纹钢锚杆;顶、帮锚杆间排距均为1 000 mm×1 000 mm。锚索为φ22 mm×7 300 mm,1×19股高强度钢绞线,采用300 mm×300 mm×14 mm钢托盘;锚索间排距为1 600 mm×2 000 mm。

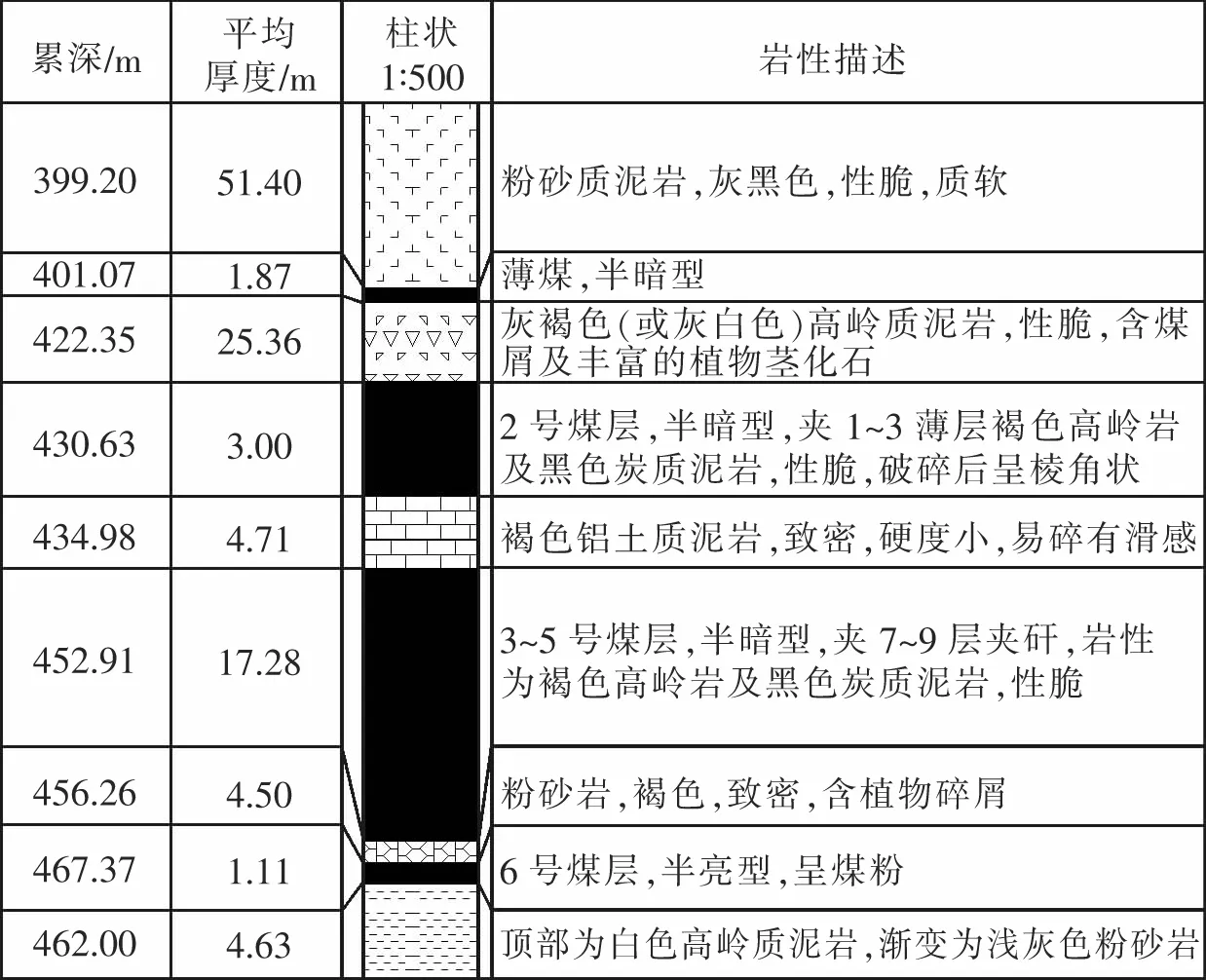

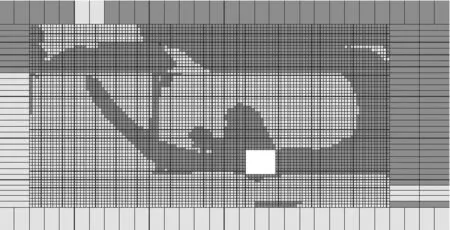

3~5号煤层开采条件复杂,30503工作面上覆为2号煤层10201工作面采空区,层间距为4.71 m。30503回风顺槽水平距离2号煤残留煤柱15 m,30503回风顺槽西侧为30501采空区,具体如图2所示。受到复杂采动应力环境影响,巷道掘进到890 m里程时破坏严重,具体表现为顶板和两帮异常破碎、下沉量大;顶板和两帮多出现网兜,部分锚杆和锚索锚固失效,随网兜一起被拔出;进而巷道变形进一步加剧,造成巷道闭合而无法使用,具体如图3所示。

图2 30503回风顺槽周边回采情况

图3 30503回风巷掘进工作面破坏情况

2 围岩破碎变形特征

2.1 顶板破碎探测

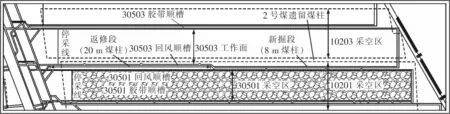

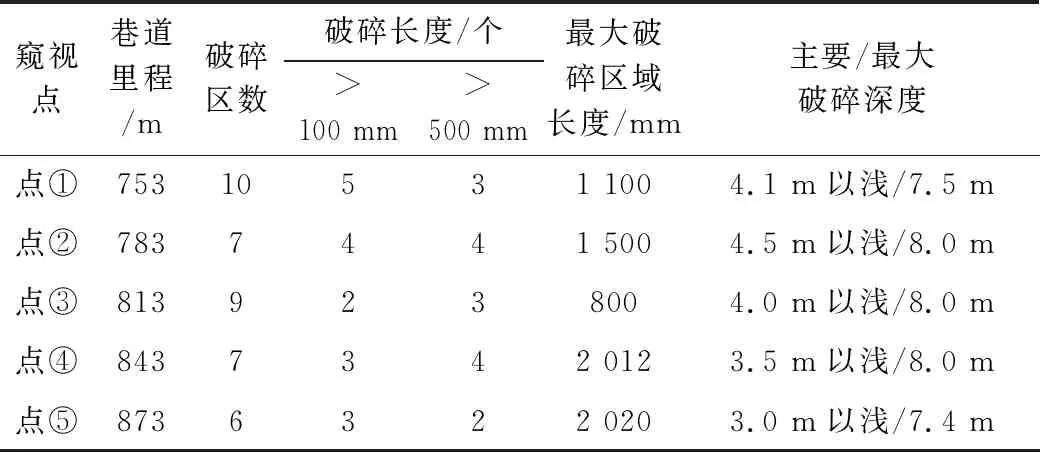

采用TYGD10型岩层钻孔探测仪,在巷道753~873 m区间布置5个窥视钻孔,分别标记为点①、点②、点③、点④、点⑤。窥视表明顶板岩层结构较为简单,大部为煤层,含多层厚度较薄的夹层;浅部的顶煤,裂缝发育,破碎严重,多出现离层现象;纵横裂隙交叉分布,其中0.25 m、1.06 m、1.75 m处出现较大的离层,但窥视孔的形态较完整。逐渐向深部观测发现,破碎程度逐渐减轻,裂隙也逐渐减少,其中3.0~4.5 m之间裂隙较多,6~8 m间有少量破碎和裂隙现象,代表性的窥视结果如图4所示。各窥视钻孔的统计结果见表1,可知5个窥视钻孔一般包含6~10个破碎区,破碎比较严重,具体表现为破碎区最大长度可达2.02 m,长度大于0.1 m的破碎区个数一般大于5个,最多可达8个,最大破碎区深度一般大于3.0 m,最深可达4.5 m。

图4 代表性的顶煤裂隙窥视结果

表1 钻孔窥视结果一览表

根据窥视结果可知30503回风顺槽在掘进期间顶板破碎区一般在4.5 m以浅,围岩裂隙破碎区多且严重,几乎没有承载能力;在孔口处裂隙密集,且逐渐向深部发育,甚至在锚索末端出现裂隙,这是导致巷道部分锚索失效,无法正常发挥锚固作用的主要因素之一,进而导致巷道围岩难以控制,巷道失稳破坏,无法服务矿井生产。

2.2 顶板变形监测

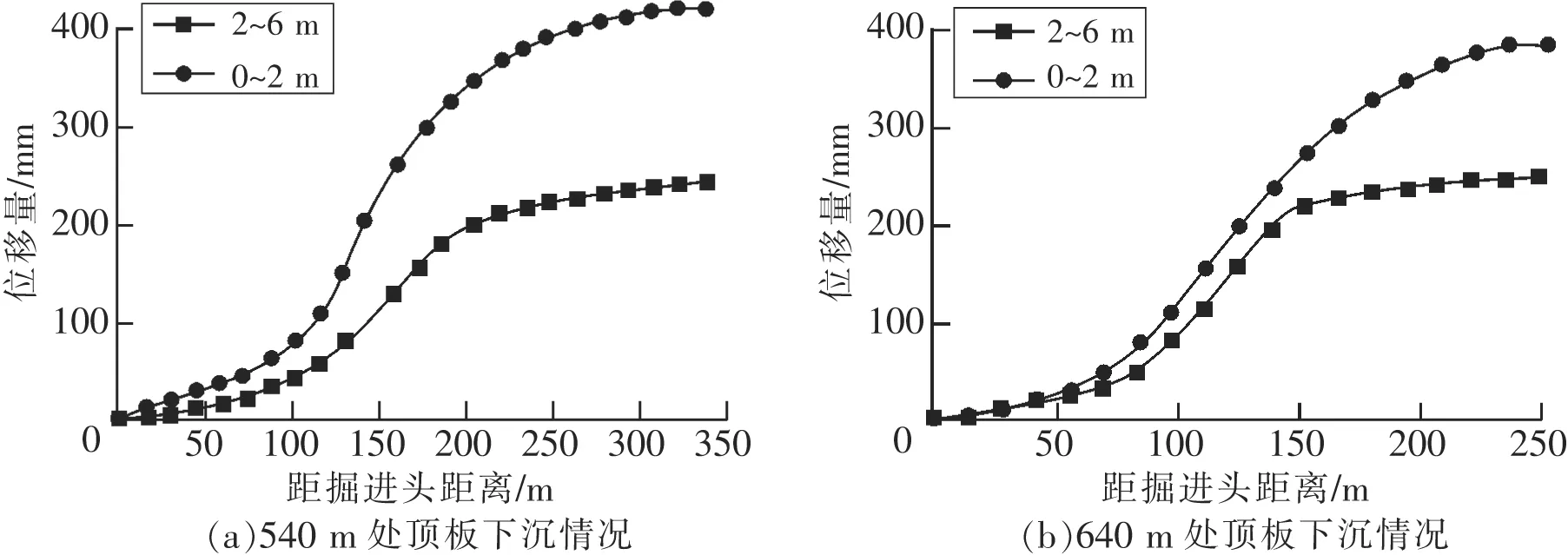

在30503回风平巷每间隔50 m安装了一组顶板离层仪,设置深、浅两个基点,分别监测浅部0~2 m和深部2~6 m顶板下沉量。这里取400~690 m巷道变形严重且部分发生冒顶地段的观测数据进行分析,如图5所示。

由图5可知,顶板下沉一般可分为3个阶段,第1阶段一般位于掘进工作面后方70~100 m以内,顶板下沉速度较慢,且浅部和深部顶板下沉差别较小,一般在50~100 mm,表明顶板趋近于整体变形,顶板离层量较小。第2阶段在掘进工作面后方100~350 m范围内,顶板变形速度较第1阶段大幅增加,且深浅两个基点之间的变形差别逐渐增大,表明顶板内的离层量逐渐增加。第3阶段为掘进工作面后方350 m以外,顶板下沉速度逐渐减小,深部顶板下沉趋于稳定,而浅部顶板变形缓慢增加,并在掘进工作面后方250~350 m逐渐趋于稳定,最大下沉量可达400~450 mm。可见,巷道掘进后,不仅变形速度快而且变形持续时间长;顶板内的离层量也逐渐增加,表明顶板支护体没有较好地发挥作用。

图5 30503回风顺槽顶板变形观测结果

2.3 巷道围岩应力与破坏特征

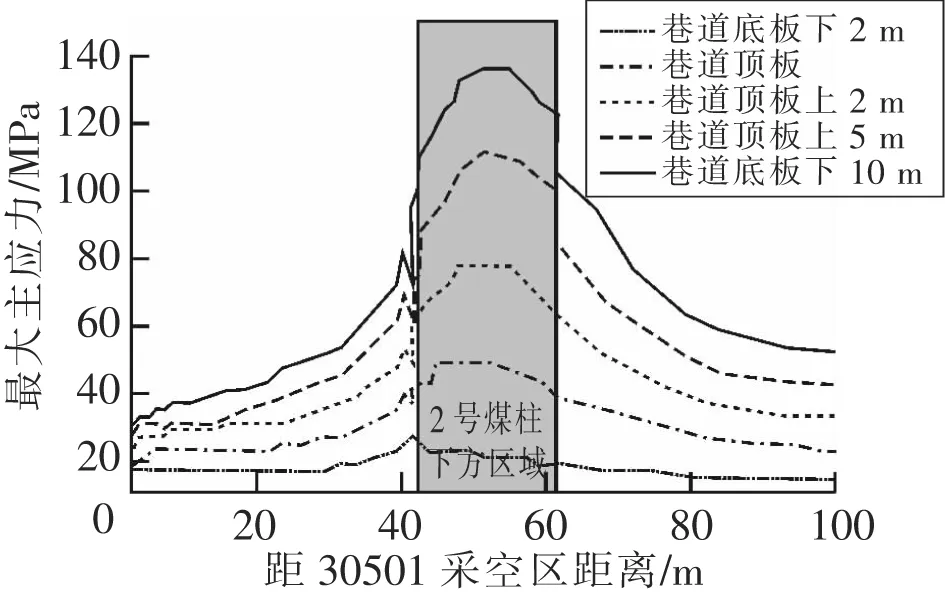

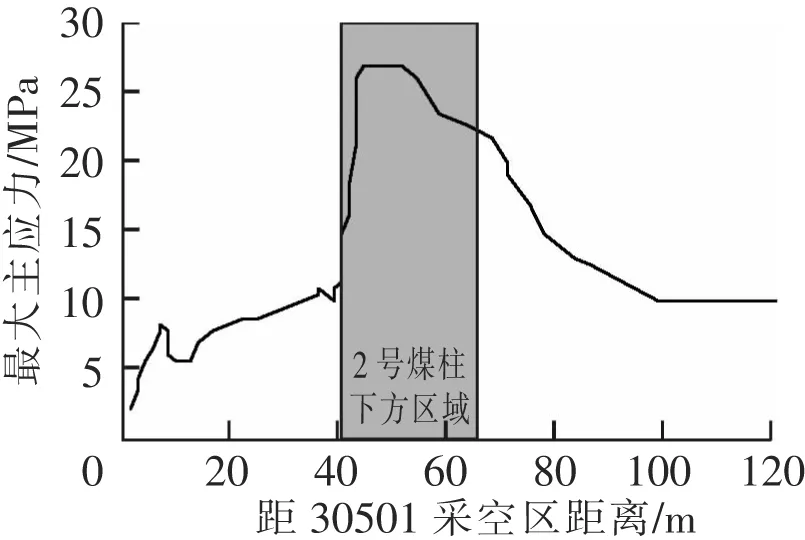

在上覆遗留煤柱的集中应力作用下,巷道顶板(即顶煤)中垂直应力的非均匀分布是影响巷道稳定性的主要因素[10-11]。采用FLAC3D数值模拟分析了30501工作面后方,侧向围岩应力分布规律,如图6所示。可见30501工作面回采造成侧向应力集中,而2号煤层遗留煤柱进一步增加了采动应力的集中程度。煤柱下方是高应力集中区,在煤柱正下方应力高达130 MPa,在30503回风巷顶板层位,应力也达到44 MPa;但随远离煤柱向30501采空区方向,采动应力逐渐减小,在距离采空区20 m的位置采动应力为23 MPa。在此区域掘进巷道必然要经受高采动应力的影响,造成围岩破坏范围大,如图7所示,巷道被破坏区包围,强度大幅降低是造成巷道围岩破碎和大变形的主要原因。

图6 巷道掘进前30501侧向采动应力分布规律

图7 30503回风巷掘进后围岩塑性区分布

此外,由于30503回风巷与30501工作面迎头掘进,巷道需要经历整个回采周期的影响,不仅影响剧烈,而且影响时间长[12];不利于巷道围岩稳定性控制,这也是巷道变形速度快和变形持续时间长的一个主要原因(图5)。因此临空侧巷道的掘进应该在30501采空区及其顶板运动稳定后再进行。

3 煤柱尺寸和围岩支护方案优化

3.1 煤柱合理尺寸研究

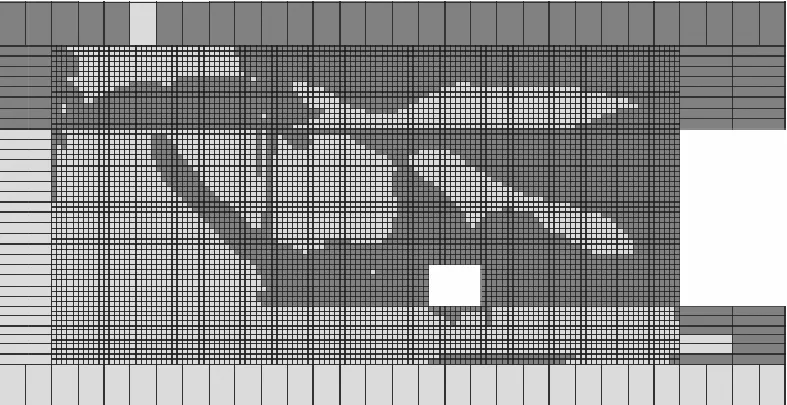

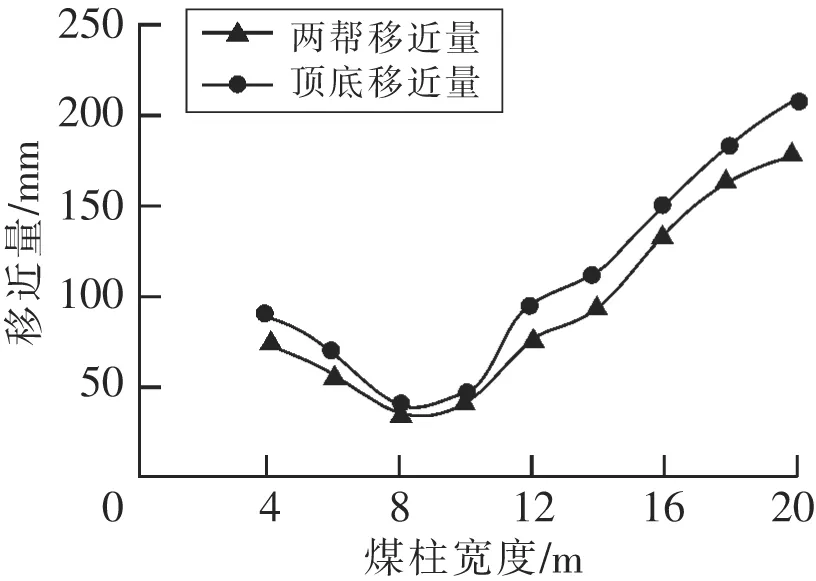

工作面开采后,工作面侧向上方的基本顶或坚硬岩层,由一次采动时的臂梁结构转变为重复采动时的双拱结构[13],此顶板结构的演化规律和稳定性决定了采空区侧回采巷道的变形特征;当此结构在工作面侧向形成稳定的“三铰拱”结构时,其下方为应力降低区,是采空侧巷道的优选位置[14]。因此,应适当减小煤柱的尺寸,一方面使临空侧巷道更加靠近低应力区,同时也增加了30503回风巷与遗留煤柱水平方向的距离,即远离了煤柱集中应力的影响。图8为煤柱宽度为8 m时,采空区围岩应力稳定后,再掘进30503回风巷时,巷道顶板层位采动应力分布情况。可以看出巷道顶板采动应力只有5.2 MPa,较非稳定状态采空区侧向应力(图6)大幅降低。这种情况下,30503回风巷围岩塑性区也大幅减小,如图9所示,对应的巷道围岩变形也大幅减小,如图10所示。

图8 30503回风巷顶板层位应力分布情况

图9 30503回风巷围岩塑性区分布情况

图10 不同煤柱宽度巷道变形模拟结果

数值模拟分析了不同煤柱宽度时,巷道变形量如图10所示。随煤柱宽度减小(即巷道远离2号煤遗留煤柱),巷道顶底板和两帮移近量快速减小。当煤柱宽度为8~10 m时,顶底和两帮变形量分别减小到35 mm和40 mm左右;此后随煤柱宽度进一步减小,巷道变形量缓慢增加,这主要是因为采用窄煤柱时巷道围岩已经处于完全塑性区,锚杆等支护体无法完全发挥效力。因此,合理的煤柱宽度应该为8 m。

3.2 支护参数优化

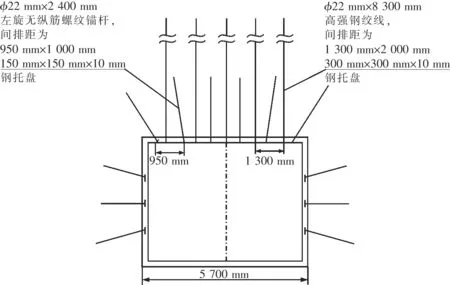

通过以上分析,将原先的20 m的区段煤柱,在890 m里程处减小到8 m(图2)。若将0~890 m里程的煤柱宽度也修改为8 m,则需要重新掘进这段巷道,而且在回采期间工作面一直要过空巷,不仅增加了成本而且不利于工作面安全管理,因此对这部分巷道进行了补强支护,并在采动影响后对变形大的地段进行了返修。参考前期的支护方案,并结合数值模拟方法,同时考虑经济效益,在原有的巷道支护设计的基础上进行了优化设计,如图11所示。

图11 支护断面图

30503回风顺槽顶、帮都使用50 mm×50 mm菱形金属网,网片间采用16#双股扎丝按200 mm扣距连接,并呈三花布置。

顶、帮都采用φ22 mm×2 400 mm螺纹钢锚杆,间排距为950 mm×1 000 mm,钢托盘规格为150 mm×150 mm×10 mm,配合使用5 200 mm×280 mm×4 mm型W钢带;每根锚杆配合使用1支K2335、1支Z2360树脂药卷,锚固力不小于70 kN,锚杆螺母扭矩不小于400 N·m。

锚索采用φ22 mm×8 300 mm高强钢绞线,配合φ5 200 mm×140 mm×4 mm型H钢带,间排距为1 300 mm×2 000 mm,采用300 mm×300 mm×10 mm钢托盘;每根锚索配合使用1支K2335、2支Z2360树脂药卷锚固,预紧力不得小于170 kN。

3.3 优化后巷道变形监测

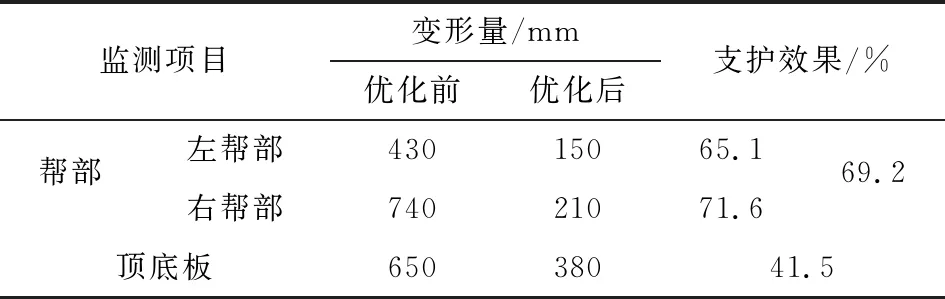

通过优化支护参数,提高了巷道围岩的承载能力,改善了两帮围岩的应力状态,巷道支护优化后支护效果见表2,较原巷道布置和支护方案相比,顶底板移近量降低了41.5%,两帮变形量降低了69.2%,巷道围岩的变形得到有效控制。

表2 巷道支护优化效果

4 结论

(1)现场观测表明30503回风顺槽在掘进期间顶板破碎区一般在4.5 m以浅,围岩裂隙破碎区多且严重,几乎没有承载能力。迎采巷道掘进后,围岩变形速度快而且变形持续时间长,顶板最大下沉量可以达到400~450 mm。

(2)数值模拟研究表明2号煤遗留煤柱下方为应力集中区,随远离煤柱采动应力逐渐减小,在距离采空区20 m的位置应力可以达到23 MPa。30503回风巷掘进后,巷道被破坏区包围,强度大幅降低;加之较高的采动应力集中,是造成巷道大变形破坏的主要原因。分析了不同煤柱宽度时,回采巷道的变形情况,表明煤柱宽度为8 m时,巷道的变形量最小。此时,围岩处于应力降低区,围岩塑性区较20 m煤柱时也大为减小。

(3)根据现场实际情况,结合前期巷道支护方案,对巷道支护参数进行了优化,巷道顶底板移近量降低了41.5%,两帮变形量降低了69.2%,巷道围岩的变形得到有效控制。