综采工作面采动压力影响下巷道支护技术研究

袁亚文

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

煤矿综采工作面在回采过程中,回采巷道受到采动压力影响,围岩受到明显扰动,巷道收敛变形较大,甚至造成围岩破坏,大大降低围岩稳定性。王金华[1]应用 FLAC3D数值模拟软件,研究了煤巷变形特点与主要影响因素,提出锚杆(索)载荷对改善煤巷围岩受力状态起到的关键作用;常聚才等[2]针对锚杆预紧力对岩石巷道支护效果的影响,理论推导出了巷道围岩位移、应力分布与锚杆预紧力之间的关系;李书民等[3]采用理论分析和工程类比的方法,研究了深部大断面高应力下煤巷联合支护技术,指出提高锚杆预应力,加强锚杆、锚索支护能降低巷道围岩受力变形,增强巷道的稳定性。

在综采工作面超前支承压力作用下,巷道收敛严重,顶板支护失效较多,严重影响综采工作面安全回采。以黄陵矿业公司一号煤矿805工作面回采期间设置观测点为例,分析巷道受到采动压力影响而变形破坏的原因,提出锚杆(索)联合支护方案,通过现场工业试验进行研究。

1 概况

黄陵一号煤矿地处陕西省黄陇侏罗纪煤田黄陵矿区的东北部,隶属于黄陵矿业有限公司,位于陕西省黄陵县店头镇,是国家“八五”重点建设项目和20项兴陕工程之一。一号煤矿煤炭资源丰厚,井田面积197.5 km2,地质储量4.4亿t,可采储量3.5亿t,采用平硐单水平分区式开拓方式,走向长壁采煤法,全部垮落法管理顶板,矿井生产能力为0.6 Mt/a。

805工作面位于八盘区西翼,东接八盘区进风巷,南部为803工作面,西部为井田边界。工作面对应上覆地表为低山林区,回采对地面无影响。工作面布置两条回采巷道,其中805进风顺槽1 365 m,回风顺槽1 360 m,工作面宽度235 m,煤层平均厚度3.4 m,2号煤为工作面范围内唯一可采煤层。覆岩老顶为深灰色、细密、较硬的细粒砂岩,平均厚度11.6 m,中厚层状,有断续波状层理,具黑色条带,端口不平,层面富集云母碎片。直接顶为灰黑色、薄层状的砂质泥岩,平均厚度5.6 m,中下部有黄铁矿薄膜,为不稳定、易冒落顶板。伪顶主要为薄层状泥质粉砂岩或砂质泥岩,厚度均在0.5 m以下,随采随落。

2 巷道支护机理

2.1 受采动压力影响巷道围岩变形力学因素分析

综采工作面回采导致上覆岩层的原岩应力场的平衡状态失去稳定,工作面采空区上覆岩层压力重新分布,在采空区周围形成新的支承压力带(应力分布如图1所示),应力不仅集中在周围煤柱上,还会继续向底板深处传递。根据最大水平应力理论,在围岩层状特征突出的回采巷道内,铅垂应力向两帮转移,主要显现于两帮,导致两帮的破坏;水平应力向底板转移,主要显现于底板岩层,表现为巷道底鼓。因此,需要借助锚杆(索)联合支护来控制巷道围岩变形。

1-工作面前方支撑压力;2、3、4-沿倾斜、沿仰斜及工作面后方支撑压力

2.2 锚杆(索)对围岩的支护作用

锚杆支护的作用是尽量让围岩处在受压状态,最大程度地使锚固区围岩保持稳定,阻止锚固区围岩破坏范围扩大,不让巷道出现剪切、拉伸破坏与弯曲变形,提高巷道周围岩层的稳定性与整体强度[4-7]。

锚索支护一方面是因为锚索产生的强大作用力,使岩体中的不连续面互相挤压,使围岩的整体性提高,抗剪强度增加;另一方面,通过锚索将锚杆形成的加固体与深部岩体连成一个整体,由此岩体的承载范围加大,承载能力极强。

锚杆、锚索联合支护不是单一支护的简单叠加,而是通过对不同层位岩体的支护耦合,实现对围岩的变形协调,从而限制围岩产生的有害变形,提高支护体的力学参数(弹性模量、等效内聚力、等效内摩擦角),改善被支护岩体的力学性能;使巷道围岩处于峰后区围岩强度得到强化,提高峰值强度和残余强度;同时可改变围岩应力状态,提高围岩承载能力,减少巷道周围破碎区、塑性区的范围和巷道表面位移,控制围岩破碎区、塑性区的发展,从而达到巷道稳定的目的。

3 确定支护方案及支护参数

3.1 确定支护方案

锚杆支护利用锚杆、锚固剂及其护表构件给围岩一定的支护强度,与围岩组成支护体系,承受各种围岩应力和采动应力。锚索具有锚固深度大、锚固力大、可施加较大预紧力的优点,端部锚索主要起悬吊作用,通过施加较大的预紧力,挤紧和压实岩层中的层理、节理、裂隙等不连续面,增加不连续面之间摩擦力,从而提高围岩的整体强度[8]。

巷道掘进后安装锚杆,形成锚-岩支护承载体,通过锚-岩支护承载体发生大变形,可释放围岩变形能,然后通过锚索联合支护,提高整体稳定性,整个过程,既可起到柔性卸压作用,又可发挥支护体各自优势。只要保障锚杆、锚索材质、支护构件强度、支护预紧力及支护时间到位,可大大改善锚杆支护的性能,达到控制破碎围岩大变形的目的。配合使用钢带和网片,确保锚杆预紧力均衡分布,阻止围岩松动圈由浅向深扩大,提高支护的整体性。

由上可知,锚网索联合支护是适用于煤矿巷道顶板维护的合理方式,是充分发挥锚杆、锚索等支护构件的支护特点,并非简单的支护效果累加,而是互相补充,形成整体支护结构,达到支护效果最佳状态。因此,采用“锚杆(索)联合支护”方案,能够实现巷道支护需求,实现顶板安全回采[9-10]。

3.2 确定巷道支护参数

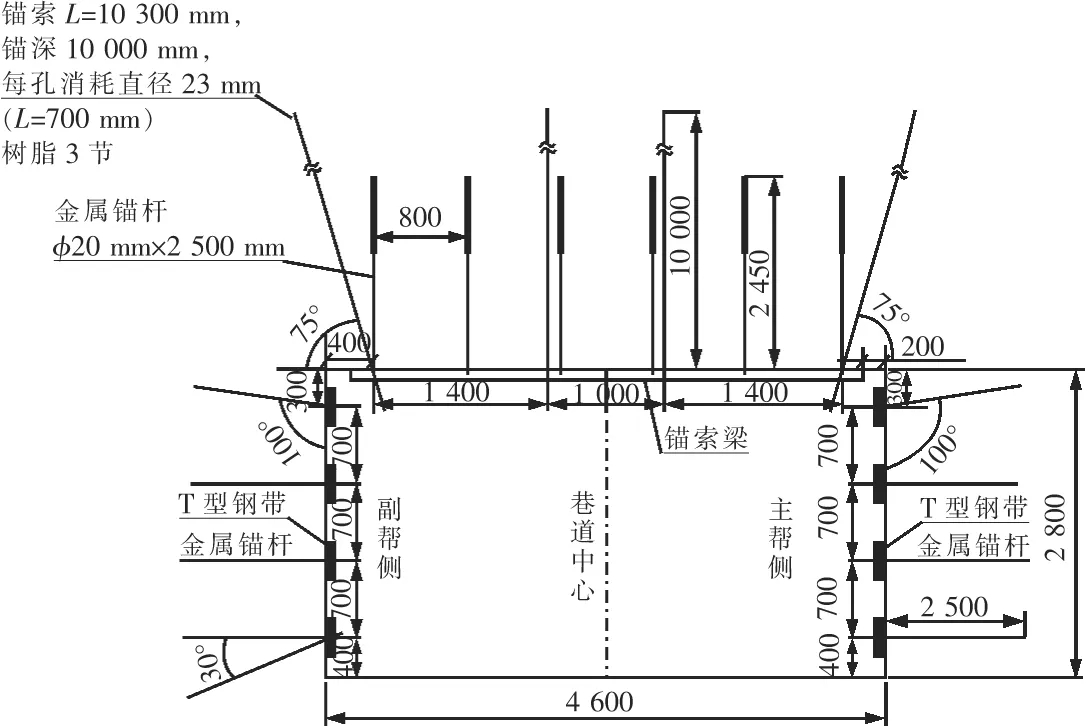

805进风顺槽支护采用锚杆+锚索梁+塑钢网联合支护方式,如图2所示。锚杆为φ20 mm×2 500 mm左旋无纵筋螺纹钢锚杆,每孔消耗3节L=350 mm树脂,锚杆托盘尺寸200 mm×200 mm×12 mm,顶锚杆间排距800 mm×800 mm,“六-六”矩形布置,帮锚杆间排距700 mm×1 000 mm,“四-四”矩形布置,两帮部各增加1根长度为2.6 m的T140型钢带;锚索梁长4 200 mm,排距800 mm,一梁四索,钢绞线规格为φ17.8 mm×10 300 mm钢绞线,每孔消耗L=700 mm树脂3节;顶、帮部挂塑钢网。

图2 进风顺槽巷道支护断面

805回风顺槽支护采用锚杆+锚索梁+塑钢网联合支护方式,如图3所示。锚杆为φ20 mm×2 500 mm左旋无纵筋螺纹钢锚杆,每孔消耗3节L=350 mm树脂,锚杆托盘尺寸200 mm×200 mm×12 mm,顶锚杆间排距800 mm×800 mm,“六-六”矩形布置,帮锚杆间排距700 mm×1 000 mm,“四-四”矩形布置;锚索梁长4 200 mm,排距1 600 mm,一梁四索,钢绞线规格为φ17.8 mm×8 300 mm钢绞线,每孔消耗L=700 mm树脂3节;顶、帮部挂塑钢网。

图3 回风顺槽巷道支护断面

4 巷道观测

4.1 巷道顶板离层观测

设置巷道顶板离层观测点:在805工作面进、回风顺槽距开切眼250 m处设置顶板离层观测点,各安设1组顶板离层仪器,记录该组离层仪随着工作面回采推进过程中的离层数据,综合分析工作面回采期间进、回风顺槽试验离层仪数据。

进风顺槽顶板离层规律分析:进风顺槽在距回采工作面63 m以外,顶板累计位移量变化不大,可认为顶板基本上处于稳定状态,没有发生离层现象,监测数据变化曲线,如图4所示。在距回采工作面63 m以内,随着工作面的推进,顶板位移量都不断增加,浅部基点处累计位移量最大为27 mm,深部基点累计位移量最大为30 mm。

图4 805进风顺槽顶板离层监测数据变化曲线

回风顺槽顶板离层规律分析:回风顺槽在距回采工作面51 m以外,顶板累计位移量变化不大,可认为顶板基本上处于稳定状态,没有发生离层现象,监测数据变化曲线如图5所示。在距回采工作面51 m以内,随着工作面的推进,顶板累计位移量都不断增加,浅部基点处累计位移量最大为24 mm,深部基点累计位移量最大为28 mm。

图5 805回风顺槽顶板离层监测数据变化曲线

4.2 巷道收敛观测

设置巷道收敛观测点:在805工作面进、回风顺槽距切眼100 m巷道内布置20个测点,每个测点间距5 m,采用十字布点法对进风顺槽的顶板下沉量、底鼓量及帮部移近量进行观测,如图6、7所示。

图6 805进风顺槽收敛变化趋势

两顺槽收敛规律分析:通过观测分析可知,随着805工作面正常推采,受超前采动压力影响,进风、回风顺槽巷道顶底板移近量最大均不超过400 mm;帮部移近量不超过60 mm,且巷道收敛变形主要集中在煤壁前方50 m范围内,50~100 m范围巷道收敛量逐渐趋于0,在观测期间两顺槽安全出口畅通,巷道收敛量均在可控范围内,说明巷道的永久支护均能够满足实际生产需求。另外巷道顶底板移近量主要表现为巷道底鼓,约占总量的85%,最大移近量达320 mm。巷道底板为开放型支护管理,受超前支承压力影响底鼓,落底后能够满足回采巷道使用要求。

图7 805回风顺槽收敛变化趋势

5 结论

综采工作面回采巷道受超前支承压力影响后,容易导致围岩中应力超过其承载极限,从而导致巷道围岩支护困难。通过分析805工作面两顺槽顶板离层、巷道收敛数据说明,顶板下沉及帮部收敛变形量小,锚网索联合支护设计合理,支护强度能够满足安全使用需要,805工作面锚网索联合支护技术与钢带、金属网联合使用,能很大程度提高巷道支护质量,针对具体问题,提出合理的支护参数,可以很大程度上解决煤矿井下巷道维护困难的问题,保证巷道围岩稳定,实现煤矿安全高效的开采。