拉深新能源动力电池壳表面颈缩纹的研究

李 超,宋 杰,薛克敏

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

电池壳是新能源动力汽车高效储能的核心结构件之一,通过7道次拉深成形获得. 3003铝锰系合金属于热处理不可强化的变形铝合金,因其具有密度小、强度适中、塑性高、焊接性能好、抗腐蚀性强、延展性好、表面光洁等优良的综合性能[1],被广泛用于新能源动力电池壳的原材料. 但是在实际生产中,每一批板料的性能存在差异,其中某个性能的差异将会导致拉深成形缺陷. 经常出现的问题之一是多道次拉深电池壳时,电池壳表面出现颈缩纹,表面粗糙,增加产品报废率. 相关研究发现3003铝合金退火时粗晶或者晶粒大小不均匀都将导致橘皮缺陷产生[2],还有研究表明组织中夹杂物会引起断后伸长率不合格[3]. 本文通过对3003铝合金板料及其退火实验分析电池壳表面颈缩纹缺陷成因,提高新能源动力电池壳一次生产合格率,降低制程成本.

1 试验材料与试验方法

1.1 试验材料

待研究的矩形电池壳规格为长100 mm、宽20.5 mm、高141 mm,其原材料为3003-O态铝锰系合金,厚度为1.0 mm. 对于3003铝合金板料一般生产工艺为:熔炼→连续铸轧(8.0 mm)→冷轧(3.8 mm)→中间退火→冷轧(1.0 mm)→拉矫分切剖条→再结晶退火.

1.2 试验方法

1.2.1 动力电池壳形貌观察及化学成分测定

首先,使用基恩士3D显微系统对电池壳颈缩纹缺陷区域进行表面扫描,然后分别测量电池壳颈缩纹缺陷区域及正常电池壳表面的厚度. 带有颈缩纹缺陷的电池壳及正常电池壳的表面形貌如图1所示. 使用扫描电子显微镜(SEM)分别对电池壳正常的光亮部位以及颈缩纹缺陷区域放大100倍和300倍数下观察,分析颈缩纹区域能谱.

(a)颈缩纹电池壳表面 (b)正常电池壳表面图1 电池壳表面的形貌对比

为了进一步了解3003铝合金板材,分别用Foundry-Master Pro直读光谱仪对3个批次原材料按照GB/T7999-2015进行化学成分测定,其中,批次A与批次B原材料在实际生产中,产品良好,无尺寸外观不良;批次C原材料在实际生产中,电池壳表面出现颈缩纹缺陷.

1.2.2 3003铝合金显微组织观察

对3个批次的3003铝合金板料,利用线切割在3003铝合金板料上割取10 mm×10 mm×1 mm试样,按照GB/T3246.1-2012进行金相试验. 经过砂纸打磨、电解抛光(10 mL HClO4+90 mL无水乙醇,抛光时间10 s左右,电压22 V左右)、阳极覆膜(配比4~5 mL HBF4和200 mL H2O,覆膜时间3~5 min,电压16 V左右)后在偏光显微镜下观察[4].

为了进一步了解退火温度以及退火时间对3003铝合金板料晶粒组织的影响,设计实验:分别对3003铝合金板料进行不同温度下(420,460,500 ℃)保温1 h及460 ℃保温不同时间(0.5,1,2 h)的退火处理,再按照GB/T3246.1-2012进行金相试验并观察其显微组织.

1.2.3 力学性能试验

由于板料的各向异性,力学性能指标对该电池壳多道次拉深有很大影响.

按照GB/T228.1-2010金属材料拉伸实验(第一部分:室温试验方法)设计拉伸实验. 首先,按照比例试样设计方法,由GB/T6397-1986知,对于铝镁合金板材,一般取较小宽度,即名义宽度b0=12.5 mm,原始标距L0=50 mm,带头平行长度Lc=75 mm,夹持部分至少为拉伸机楔形夹具长度的3/4(为便于样条总长度保持整数,取32.49 mm),过渡圆弧半径取25 mm,夹持头部宽度不低于1.2b0,即取20 mm,如图2所示.

图2 拉伸试样设计图

按上述条件从3个批次3003铝合金板料上用Q11-3X1200剪板机裁剪200 mm×200 mm×1 mm的板料. 按图2尺寸分别取0°(平行于轧制方向),45°(与轧制方向成45°),90°(与轧制方向垂直)方向各3个试样,如图3所示.

图3 拉伸样条

在SANS拉伸试验机上进行实验. 按照GB/T228.1-2010采用引伸计法,在室温下第1段拉伸实验速度为2 mm/min,屈服测完后取下引伸计,设置第2段拉伸实验速度为30 mm/min.

2 试验结果与分析

2.1 动力电池壳形貌及化学成分分析

基恩士3D显微系统扫描结果显示颈缩纹电池壳缺陷处高度存在明显差异,如图4所示,高度差达200 μm以上,表面粗糙. 材料表面粗糙度与晶粒大小呈正相关,即晶粒越粗大,材料表面越粗糙[5-7]. 经过多道次拉深变形,各晶粒的变形差异大. 变形取向有利的晶粒受周围晶粒拘束较小,发生变形则相对容易,易随变形而发生转动,只是在晶界处发生变形以及内应力累积,造成表面粗糙,即宏观上的颈缩纹[8].

图4 3D显微系统扫描电池壳表面的颈缩纹

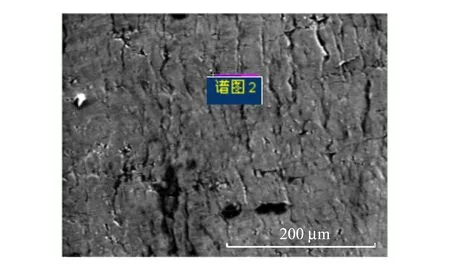

在扫描电子显微镜(SEM)100倍下,明显看出颈缩纹电池壳样品表面形成滑移带,相对于正常电池壳光亮部位,带有颈缩纹缺陷的电池壳表面滑移带的数量少且宽度大[图5(a)和(b)]. 在300倍下,可以看出正常的电池壳光亮部位整个表面显得平整[图5(c)],有颈缩纹缺陷的电池壳表面有明显的表面微裂纹[图5(d)],且这些微裂纹是在滑移带的相交处形成.

(a)正常部位(100×)

(b)颈缩纹缺陷部位(100×)

(c)正常部位(300×)

(d)颈缩纹缺陷部位(300×)图5 扫描电子显微镜观察电池壳表面

对微裂纹的部位做能谱分析,如图6所示,没有发现异常的杂质元素.

图6 能谱分析

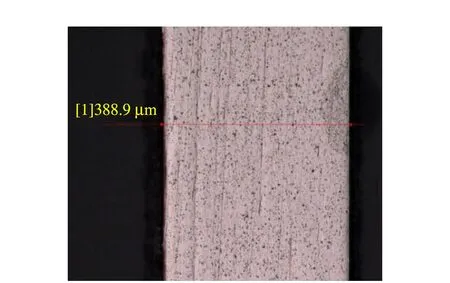

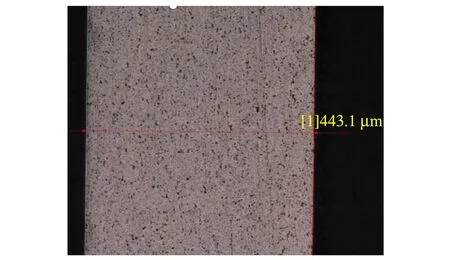

通过基恩士3D显微系统分别测量电池壳颈缩纹缺陷区域和正常电池壳表面的厚度,发现正常区域的壁厚为443.1 μm,颈缩纹缺陷区域只有388.9 μm,明显低于正常区域,如图7所示. 变形后的颈缩纹缺陷电池壳不仅影响外观,其厚度变薄还存在充电解液后负压破裂风险.

(a) 颈缩纹缺陷部位(300×)

(b)正常电池壳部位(300×)图7 电池壳的厚度测量

表1为3003铝合金的化学成分,从表1可以看出,3个批次原材料的化学成分无明显差异,且符合标准值范围要求,故结合对颈缩纹区域能谱分析结果,说明非冶金原因导致此缺陷.

表1 3003铝合金的化学成分

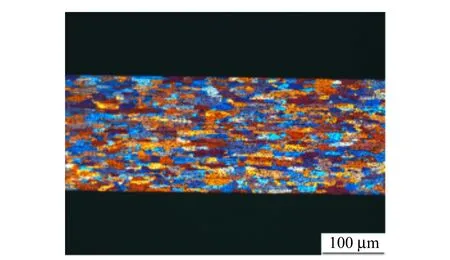

2.2 3003铝合金的显微组织

图8(a)和(b)为合格的原材料的显微组织,其平均晶粒尺寸未超过40 μm. 图8(c)为颈缩纹缺陷的原材料的显微组织,其晶粒粗大,平均晶粒尺寸超过50 μm. 从显微组织可以看出,批次C与批次A和B的显微组织的主要区别是晶粒的大小不同. 拉深过程,粗大晶粒的晶粒内部和晶界附近的应变量相差较大,晶界处产生的变形累积严重,晶粒之间的变形相互协调困难,出现变形不均匀,表现出宏观可见的颈缩纹. 因此,粗晶粒的显微组织是导致3003铝合金板材经过多道次拉深变形后产生颈缩纹缺陷的主要原因.

(a)批次A

(b)批次B

(c)批次C

图9为3003铝合金在不同温度退火1 h后的显微组织,从图9中可知,随着退火温度的升高,晶粒不断长大. 460 ℃退火1 h后出现细小的等轴晶粒,而500 ℃退火1 h后其晶粒组织明显比图9(a)和(b)晶粒粗大.

图10为3003铝合金在460 ℃不同退火时间的显微组织,易看出随着保温时间的延长,晶粒也在不断长大. 图10(c)所示的晶粒组织明显比图10(a)和(b)晶粒粗大且不均匀. 460 ℃退火0.5 h时开始出现小晶粒,再结晶开始,直到1 h后晶粒组织明显细小均匀.

随退火温度升高,3003铝合金板晶粒逐渐长大,完全再结晶温度为460 ℃左右. 随保温时间的延长,晶粒有长大的趋势[9-12]. 这是因为随着退火的进行,形变金属中畸变能的储存逐步得到释放,随时间的推移其释放速率不断下降. 在退火初始阶段,能量快速大量释放,回复过程随之加快,晶粒细小. 随保温时间的延长,畸变能减少,系统趋于稳定状态,晶粒出现粗化现象.

对于3003铝合金板料中间退火晶粒粗大问题,也有研究表明高温快速退火的完全再结晶退火可以阻碍晶粒的长大趋势[12]. 在冷轧之前先将铸轧板进行高温均匀化处理,形成尺寸较大的MnAl6粒子,冷轧后在退火过程中通过这些粒子诱发形核达到细化晶粒的目的[13].

(a)420 ℃

(b)460 ℃

(c)500 ℃图9 3003铝合金在不同温度退火1 h后的显微组织

(a)0.5 h

(b)1 h

(c)2 h图10 3003铝合金在460 ℃不同退火时间的显微组织

2.3 室温拉伸性能

拉伸试验结果如表2所示,其中t为样条厚度,Rm为抗拉强度,Rp0.2为塑性应变为0.2%时的屈服强度,A50为延伸率. 从表2中可以看出,3个批次的3003铝合金材料,抗拉强度与塑性应变为0.2%时的屈服强度没有明显差异. 平行于轧制方向的数值大于其他2个方向,主要是因为3003铝合金板材在轧制过程中形成基面织构,使板材表现出各向异性所致. 但有颈缩纹缺陷的电池壳原材料3个方向的延伸率均比外观正常的电池壳原材料低29%左右. 由此可知,批次C颈缩纹缺陷样品的晶粒度较粗与延伸率较低是相关的,细晶粒的3003铝合金具有较高的延伸率. 由文献[14]可知,延伸率高低与铝合金内部晶粒度大小有关. 这可能是影响颈缩纹形成和反映颈缩纹材料特征的参量之一.

表2 3003铝合金的力学性能

3 结 论

多道次拉深过程,粗大晶粒的内部和晶界附近的应变量相差较大,晶界处产生的变形累积严重,晶粒之间的变形相互协调困难,出现变形不均匀,表现出宏观可见的颈缩纹现象. 颈缩纹缺陷样品的晶粒度较粗与延伸率较低是相关的. 颈缩纹缺陷的电池壳原材料3个方向的延伸率均比外观正常的电池壳原材料都低. 这是影响颈缩纹形成和反映颈缩纹材料特征的参量之一.