连续光聚合制备环氧基微球及表面功能化

胡祥午, 朱晓群, 聂 俊,3*, 王 涛, 许延卿,3, 刘 瑶

(1. 北京化工大学 化学学院, 北京 100029; 2. 北京化工大学 材料科学与工程学院, 北京 100029;3. 北京化工大学 安庆研究院, 安徽 安庆 246000)

聚合物微球作为一种功能高分子材料,具有比表面积大、表面活性强等特点,广泛应用于分析化学、医学免疫、生物工程、信息技术、微电子技术及高分子催化等诸多领域[1-3]。高分子微球的制备方法已经有很多。传统制备方法一般以热聚合为主,根据聚合方法和原理,主要包括乳液聚合、悬浮聚合、沉淀聚合、分散聚合和种子聚合。在这些方法中,需要使用一些稳定剂或乳化剂等,而微球中残留的稳定剂或乳化剂会造成额外的溶剂污染,严重影响微球的性能和应用。随着技术的发展,逐渐出现了一些无需乳化剂或稳定剂的技术,比如无皂乳液聚合,但这类技术聚合速度慢,乳液的稳定性较差,因此不适合进行工业化推广[4-6]。RAFT试剂调控的分散聚合也是目前制备聚合物微球的一种常用方法,可以制备粒径均一的微球,但是聚合的产率一般较低,获得高产率所需的反应时间较长[7-9]。在各种聚合方法中,悬浮聚合体系粘度低,聚合热容易导出,散热和温度控制较简单容易,生产成本低,产生三废较少,而且粒状树脂可直接用于加工,易实现工业化。但是悬浮聚合的主要缺点是聚合物中附有少量稳定剂残余物,影响了制品的透明性。

相比热聚合技术,光聚合具有反应速度快、反应不需要加热、方便可控、不需要有机溶剂等优点,是一种绿色节能环保的技术[10-12]。对此国内外学者作了大量报道,Biotard等[13]首次采用365 nm紫外光光聚合技术对全蛋白进行了刻印,结合功能化磁性纳米颗粒的接枝方法,开发了一种合成具有优异吸附性能的磁性蛋白印迹聚合物的新方法。Durham等[14]证明了硫醇-烯聚合在水性悬浮类光聚合体系中是可聚合成微球的,其球形颗粒的直径在亚微米到数百微米之间。Flake等[15]建立了聚乙二醇-二丙烯酸酯的沉淀光聚合方法。Hu等[16]通过微流控技术、有序温度响应聚合物纳米凝胶悬浮液的封装以及透明壳树脂的光聚合来生成软核/壳PC微球。该策略不仅保证了核壳PC微球的单分散性,而且通过简单地调节纳米凝胶的流量比和质量分数,精确地控制了微球的尺寸、壳层厚度和光学性质。

众多研究展现了光聚合制备微球的可控性和广阔的应用前景,但是由于光的穿透能力有限,在很深的反应器中难以实现,不能够大量生产,所以生产效率不高。而光聚合反应速度极快,聚合反应速度以秒计,且不需要加热,结合这些特点及悬浮聚合的优点,我们设计了一种简易的制备高分子微球的方法和装置,将悬浮聚合与连续光聚合技术结合,避免了悬浮聚合反应制备微球时稳定剂的使用,通过管式流动反应器可以实现批量化生产。我们设计的连续光聚合装置,以带有机械搅拌器的透明石英管为反应器,石英管外配置有4个高强度LED灯(波长可根据需要更换),分别从4个方向照射反应体系,保证体系均匀光照。本研究将不与水互溶的丙烯酸酯单体与水混合,通过蠕动泵从石英管下端输入,利用液压将其从上端排出。输入后,液体在搅拌产生的剪切力作用下,单体相由变形到分散成小液滴,每一个单体小液滴相当于一个微小的本体聚合体系。通过自制设备,我们制备了具有可功能化的高分子微球,即选择单体,使得制备的微球表面含有大量可反应官能团,可以后续表面修饰改性等。

本实验以甲基丙烯酸缩水甘油醚(GMA)为主要反应单体,通过悬浮聚合和光聚合,用氨基与环氧基改性微球,制备出表面含有环氧基的功能性聚合微球,实现了功能化微球的高效率可控制备。环氧基具有很好的化学活性,可以与很多官能团如氨基、羟基、醛基及硫醇等发生反应,从而赋予微球表面不同的性能,在催化、疏水材料、螯合剂离子交换、色谱分析支撑体、解毒吸附剂等多个方面都具有一定的潜在使用价值[17]。此外,还研究了不同实验参数对微球粒径及其形貌的影响。

1 实验部分

1.1 仪器与试剂

实验中所使用的设备名称、型号和厂家如表1所示。实验中所用试剂的名称、规格和厂家如表2所示。

表1 实验设备和测试仪器

表2 实验原料

1.2 制备方法

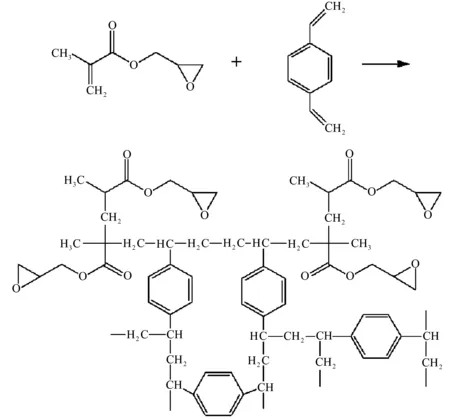

GMA-DVB微球的制备:称取15 g甲基丙烯酸缩水甘油酯和二乙烯基苯混合单体于烧杯中,加入0.15 g引发剂TPO,超声10 min完全溶解。加入占单体含量1%的分散剂聚乙烯醇(分子量30000),加入100 mL热水溶解。将单体和水从反应器底部输入反应装置,打开LED灯,光强范围1~8000 mW/cm2,在一定搅拌速度下反应一段时间。关闭LED灯,将产物从上口排出。反应路线如图1所示。反应结束后,用水多次冲洗产物,使用真空抽滤将产物过滤,将固体产物放入真空干燥箱中,70 ℃干燥24 h,得到微球粉末颗粒,称重。采用单因子变量法探究了引发剂用量、反应时间、单体配比、溶剂配比、搅拌速率、光照强度6个变量对微球平均粒径、产率及形貌的影响。

图1 GMA 和DVB反应示意图

自制反应装置如图2所示。反应时使用蠕动泵将单体树脂和溶剂从下方导管通入反应器,在搅拌装置的分散作用下,树脂单体在溶剂中被分散成一定大小的小液滴,在光照作用下,每个小液滴为一个聚合单元,形成固体颗粒后随水流从上口排出。

图2 反应装置图紫色部分是LED光源,可根据需要更换波长、调节功率;右下方箭头所示导管是进料管,左上方箭头所示导管是出料管;灰色部分是底座及玻璃管;黄色部分是电机和搅拌桨

1.3 产物表征

采用扫描电镜及光学显微镜观察和测定高分子微球的形貌和尺寸。采用溴化钾压片法来测定微球的红外谱图,使用BRUKER的傅里叶变化红外光谱仪进行测试。使用热重分析检测微球的耐热性能,得到热重曲线。采用盐酸-丙酮法测定微球表面环氧基含量。

2 反应条件对微球尺寸和产率的影响

2.1 引发剂用量对微球形貌和产率的影响

在光引发剂的选择上,光引发剂TPO是一种高效的、在长波长范围内有吸收的自由基型光引发剂,具有很宽的吸收范围,其有效吸收峰值为350~420 nm。光引发剂经光照后,吸收光子形成激发态M*:M+hν→M*;激发的活性分子经均裂产生自由基:M*→R·+R′·,进而引发单体聚合,生成高分子。当光引发剂浓度过低时,不足以产生较高的固化速率,也不利于对抗氧阻聚,而引发剂浓度过高,固化后残留量大,对性能有影响。且光聚合反应是发生在分散的液滴内部,相当于是本体光聚合。因此,我们首先固定其他制备条件:单体用量15 g,溶剂500 mL,剪切速率3000 r/min,光强4000 mW/cm2, 光照时间60 min,然后考察了不同引发剂用量对连续光聚合微球的粒径形貌和尺寸的影响。

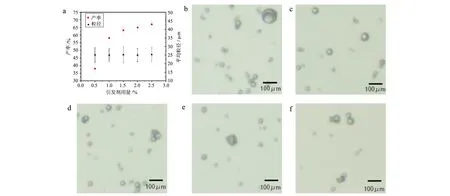

图3a为引发剂浓度与微球产率关系图,当引发剂浓度由0.5%升至2.5%,微球的产率分别是38%、58%、63%、65%、67%。图3b~f是不同引发剂浓度制备微球的显微镜照片。从图3a中可以看出,当引发剂浓度为0.5%时,微球的产率较低,这是因为引发剂含量太低,引发剂产生的活性自由基太少,再加上氧阻聚的存在,使得液滴无法聚合形成微球。当引发剂的浓度大于1%时,微球产率基本稳定在65%左右,当引发剂浓度增大到2.5%时,微球的产率有所提高但不明显,说明在本体系中1%是引发剂添加量的最佳值。这是因为引发剂含量增大时分解产生的自由基含量增大,从而使反应的转化率提高,故微球的产率提高。从图3a可以看出,引发剂浓度对微球的平均粒径影响较小,粒径分布在25±5 μm。

图3 a. 引发剂浓度和产率及平均粒径关系图; b~f. 引发剂浓度为0.5%、1%、1.5%、2%、2.5%时得到的微球

2.2 反应时间对微球形貌和产率的影响

由于光聚合反应是发生在分散的液滴内部,管壁的小液滴优先固化,为了使反应器中的小液滴都能充分接受光照,需要一定的光照时间。光照时间过短,可能导致较多小液滴未能受到光照,而光照时间过长,可能导致微球相互碰撞,产生粘连。为了探究反应时间对微球产率的影响,固定引发剂用量0.15 g、单体用量15 g、溶剂500 mL、剪切速率3000 r/min、光强4000 mW/cm2,考察了不同反应时间对连续光聚合微球粒径形貌和尺寸的影响。

图4a为光照时间与微球产率关系图,在光照时间30~90 min范围内,延长光照时间可以提高单体的转化率,因此随着光照时间的延长,微球的产率逐渐增大。光照时间延长至60 min时,产率稳定在63%。因此后续实验选用60 min这一反应时间。图4b~d是不同反应时间制备微球的显微镜照片,从图中可以看出,随反应时间增加,微球的平均粒径并未受到很大影响,反应60 min时粒径在25 μm附近,随着时间的增长,粒径分布变宽,90 min时达到10~50 μm,分析原因是随时间增长液滴碰撞几率增大,容易产生粒径较大的微球。

图4 a. 反应时间和产率及平均粒径关系图; b~d. 反应时间为60、75、90 min时得到的微球

2.3 单体配比对微球形貌和产率的影响

二乙烯基苯是一种常用的交联剂,能够提升产品的性能,当交联度过低时,低聚物成球困难,交联度增加能够使低聚物更快成球。为了探究二乙烯基苯和甲基丙烯酸缩水甘油酯的配比对微球性能和形貌的影响,固定引发剂用量0.15 g、单体用量15 g、溶剂500 mL、剪切速率3000 r/min、光强4000 mW/cm2、光照时间60 min,考察了不同单体配比对连续光聚合微球粒径形貌和尺寸的影响。图5a为DVB含量与微球产率关系图,可以看出,随DVB含量增加,微球的产率分别是42%、58%、64%、68%、69%。图5b~d为不同单体配比制备微球的显微镜照片,DVB含量为40%时粒径分布较宽,为50%和60%时粒径分布较窄(20~30 μm),平均为25 μm。

图5 a. 单体配比和产率及平均粒径关系图; b~d. DVB含量为40%、50%、60%制备的微球

2.4 溶剂配比对微球形貌和产率的影响

微球的形貌与粒径和体系中连续相的溶度参数有关,溶剂体系的溶度参数满足以下公式:

δd=φ1δd1+φ2δd2

(1)

δp=φ1δp1+φ2δp2

(2)

δh=φ1δh1+φ2δh2

(3)

其中,δ是三维溶度参数,φ1和φ2是溶剂体系中两种溶剂的体积比。

为了探究溶剂配比对微球形貌的影响,选择水和乙醇的混合溶剂。固定引发剂用量0.15 g、单体用量15 g、溶剂500 mL、剪切速率3000 r/min、光强4000 mW/cm2、光照时间60 min,考察了不同溶剂配比对连续光聚合微球粒径形貌和尺寸的影响。

图6a是乙醇含量与微球产率关系图,溶剂配比分别是乙醇占混合溶剂(乙醇+水)0%、20%、40%、60%、80%,对应产率是72%、70%、66%、64%、55%。可以看出随乙醇含量增加,微球产率下降。图6b~f是不同溶剂配比制备微球的显微镜照片,可看到微球粒径并未随溶剂配比改变有很大变化,粒径分布在10~30 μm之间,平均粒径为25 μm。随着溶剂乙醇的加入,微球结构出现一些空洞和凹凸不平。

图6 a. 溶剂配比和产率及平均粒径关系图; b~f. 乙醇含量为0%、20%、40%、60%、80%时制备的微球

2.5 剪切速率对微球形貌和产率的影响

油性单体分散在连续相中,在剪切力的作用下会处于黏合-分散的动态平衡中,搅拌速率过慢可能导致液滴不能完全分散,搅拌速率过快可能导致水流不稳定,反应体系平衡被打破。为了探究剪切速率对微球形貌以及平均粒径的影响,固定引发剂用量0.15 g、单体用量15 g、溶剂500 mL、光强4000 mW/cm2、光照时间60 min,考察了不同剪切速率对连续光聚合微球粒径形貌和尺寸的影响。图7a中可以看到剪切速率对微球产率没有太大影响,产率保持在60%以上。而剪切速率对微球的平均粒径影响较大,在剪切速率较低时,微球的平均粒径较大,而且粒径分布较宽。图7b~f的微球照片图中,随着剪切速率的提升,微球平均粒径由112 μm逐渐降低至15 μm,粒径分布也明显变窄。后续实验中选用3000 r/min的剪切速率。

图7 a. 剪切速率和产率关系图;b. 剪切速率和平均粒径关系图;c~f. 剪切速率为1500、2000、2500、3000 r/min时制备的微球

2.6 光照强度对微球形貌和产率的影响

光照强度过低达不到光固效果,光照强度过高则造成能源的浪费,因此为了研究光照强度对微球产率以及粒径的影响,固定引发剂用量0.15 g、单体用量15 g、溶剂500 mL、剪切速率3000 r/min、光照时间60 min,考察了不同光照强度对连续光聚合微球粒径形貌和尺寸的影响。

由图8可知,光强较低时微球之间易产生团聚,这是因为单体液滴转化不完全。从图8a中可以看出,光强范围在1000~4000 mW/cm2时,光引发速率随着光强增大而增大,单体转化率逐渐提高,微球产率也随之增加。因此在后续的实验中选用光强为4000 mW/cm2。由图8b光照强度与微球平均粒径关系图可以看出,微球平均粒径几乎不受光照强度的影响,粒径分布在20~30 μm之间,平均粒径为25 μm。

图8 a.光照强度和产率关系图;b. 光照强度和平均粒径关系图;c~f. 不同光照强度下(1000~4000 mW/cm2)制备微球的显微镜照片

3 表征

3.1 微球的红外光谱鉴定

图9 GMA-DVB微球红外谱图

3.2 微球热稳定性分析

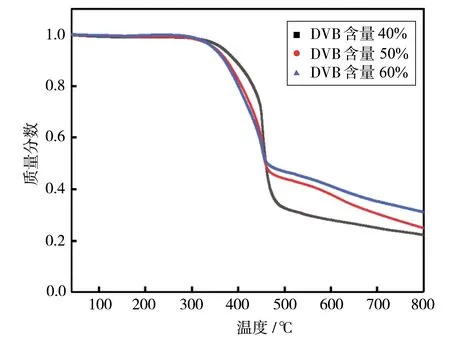

对不同DVB含量制备的微球进行热重分析,可以看出DVB含量越大,微球残余质量越高。微球在300 ℃附近发生分解,在460 ℃附近分解速度最大,这是由于微球是由非极性的C—C键形成的高交联结构,不易热分解。见图10。

图10 不同DVB含量微球的热失重曲线

3.3 微球表面环氧值的测定

设计合成了含有环氧官能团的微球,环氧基非常活泼,很容易与各种官能团进行接枝改性。对微球环氧值进行测定有利于后续改性实验的进行。

选择1%引发剂浓度、60 min光照时间、3000 r/min剪切速率、4000 mW/cm2光照强度、以水为溶剂的条件下制备的微球进行环氧值测定。采用盐酸-丙酮法测定,结果如表3和图11所示。由表3可看出随单位GMA占比增加,微球表面环氧值从0.027 mol/100 g上升到0.051 mol/100 g。当GMA占比小的时候,DVB占比较大,聚合物结构更加紧密,骨架内的环氧基无法接触到滴定试剂,因此实际测量环氧值比理论值偏低。

表3 微球环氧值测定表

图11 不同GMA含量的微球环氧值

4 结论

本文利用悬浮-光聚合的方法制备了表面含有环氧基团GMA-DVB的微球,考察了不同制备条件对微球产率及粒径的影响。其中剪切速率对微球平均粒径影响较大,提高剪切速率可以制备出粒径较小且分散均匀的微球。实验的最优化条件是:剪切速率3000 r/min,光照强度4000 mW/cm2,引发剂浓度1%,光照时间60 min。通过调节溶剂中乙醇比例,可制备出表面粗糙的GMA-DVB微球,在吸附领域有应用前景;通过调节GMA和DVB的占比可以调节微球的热力学性能。通过红外测试和环氧值的测定,证实了微球表面环氧基的存在,为后续的功能化设计奠定了基础。而且这种制备微球的方法操作简便,有望实现工业化生产,具有广阔的应用前景。