活性焦烟气净化系统制酸废水零排放处理工艺研究

高丕强 杨 驰 王兴文

(中冶北方工程技术有限公司,辽宁 大连 116600)

0 引言

活性焦脱硫脱硝净化工艺是利用活性焦吸附原理,回收烟气中的SO2并制取硫酸。在利用SO2制备工业硫酸过程中,产生有制酸废水,该部分制酸废水受烟气中杂质成分影响水质成分复杂且水质指标波动大,如直接外排将对下游污水处理站造成冲击,进而引发二次污染。目前,针对该类制酸废水处理系统都没有很好的运行。因此,如何经济有效地处理、回用此类制酸废水,这一问题亟待解决。

在大量试验研究及工程实践的基础上提出了针对该类制酸废水的零排放处理工艺。该处理工艺能够有效去除废水中的各类污染因子,产生的副产物氨水及工业级氯化钠盐具有一定经济回收价值。经上述工艺处理后的出水可作为工业新水回收利用,实现废水零排放。

1 废水水质资料

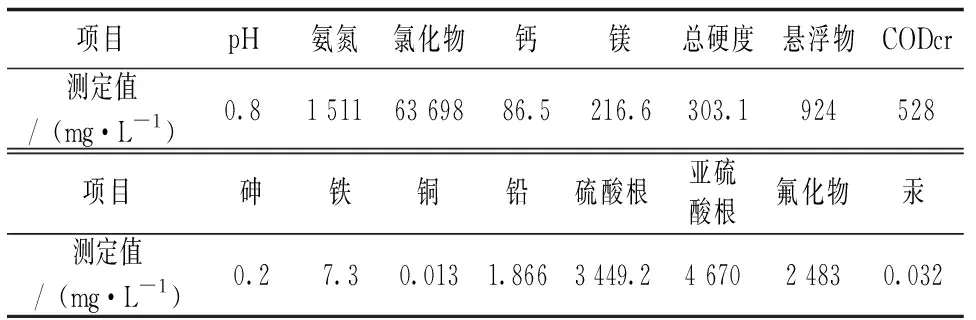

通过水质指标试验和研究,确定该类酸性废水主要含有活性炭焦粉悬浮物、重金属离子、高氟离子、高氯离子、高氨氮、硫酸根离子及COD等复杂因子,具体水质数据,见表1。

表1 制酸废水初始水质数据

2 处理水量及出口水质

处理水量较小,一般为2~20 m3/h,经本处理工艺处理后,其出水品质达到工业新水品质,可回收至工业新水系统或循环水系统。

3 处理工艺

3.1 工艺流程

制酸废水处理工艺流程如图1所示。

图1 制酸废水处理工艺流程

3.2 工艺分解说明

3.2.1 废水预处理系统

制酸废水通过管道集中排入废水沉淀槽,废水通过溢流进入中和槽。在中和槽中,废水的pH值采用投加碱液的方式进行调节,使废水呈弱酸性,同时曝气使亚硫酸根变为硫酸根,此过程中还可以将部分重金属形成微溶的氢氧化物从废水中沉淀出来。在反应槽1加入石灰乳,除去废水中的氟离子、少量硫酸根和溶解钙;在反应槽2加入碳酸钠溶液及碱液,除去反应槽1中的未反应的溶解钙及部分未去除的重金属,废水经絮凝槽通过加入PAC、PAM溶液进一步去除悬浮物及氟离子,废水经澄清器处理后通过提升泵进入超滤膜进一步去除制酸废水中的悬浮物。废水预处理化学反应原理如下:

首先加入石灰乳主要去除氟离子:

Ca2++2F-→+2F2↓

过量石灰乳也可以去除废水中部分硫酸根及暂时硬度:

Ca(HCO3)2+ Ca(OH)2→2CaCO3↓ + 2H2O

Mg(HCO3)2+ Ca(OH)2→MgCO3↓ + CaCO3↓ +2H2O

MgCO3+ Ca(OH)2→Mg(OH)2↓ + CaCO3↓

MgCl2+ Ca(OH)2→Mg(OH)2↓ + CaCl2

加入纯碱与未反应完全的钙离子发生反应:

3.2.2 除氨氮系统

这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大;常温时,当pH值为7时氨氮以铵离子状态存在;而pH为11以上时,游离氨大致占98%以上。

不同pH、温度下氨氮的离解率,见表2。

表2 不同pH、温度下氨氮的离解率表

pH20 ℃30 ℃35 ℃9.02550589.560808310.080909311.0989898

利用氨在碱性高温条件下在水中的溶解度变小的原理,向废水中投加液碱调节pH,通过汽提精馏脱氨塔的高效分离作业,实现氨从废水中的脱除,涉及主要化学反应方程式如下:

NH3·H2O=H2O+NH3↑(高温)

利用蒸汽将废水中的游离氨转变为氨气逸出的方法,即在高pH值时,使废水与气体密切接触,从而降低废水中氨浓度,传质过程的推动力是气体中氨的分压与废水中氨的浓度相当的平衡分压之间的差。

废水除氨氮系统主要反应设备为汽提脱氨塔和氨水吸收塔。

废水进入汽提脱氨塔前先经废水预热器换热,废水预热器后设置管道混合器,采用碱液溶液调节pH值至11.5以上,进入汽提脱氨塔。

汽提脱氨塔塔釜操作温度为110 ℃,塔顶冷凝器出口操作温度为50 ℃。汽提脱氨塔自下而上分为汽提段、精馏段。在汽提脱氨塔汽提段内,含氨废水自上而下流动,与来自塔底的逆流蒸汽直接接触,废水中的氨被脱除。在精馏段内氨气及水蒸汽与来自塔顶回流的浓氨水逆流接触,氨浓度进一步提高,水分进一步减少,从塔顶进入塔顶冷凝器。

在塔顶氨冷凝器中氨和水蒸汽被冷却水冷凝为氨水,没被冷凝的、浓度为90%左右的氨气一同进入氨水吸收塔。在氨水吸收塔内,采用软化水吸收氨气,吸收后可得到浓度约为18%的浓氨水。

3.2.3 膜系统

以NaCl为主的废水经过耐高压抗污染特种反渗透膜浓缩处理后,废水回收率为50%~70%,淡水品质为工业水品质,可回收利用,浓水经浓缩后进入蒸发结晶系统。耐高压抗污染特种反渗透膜具有抗膜污堵,回收率高,耐高压特点,且为模块化设计和安装,可缩短工程建设周期和土建投资费用。

3.2.4 蒸发结晶系统

蒸发结晶可采用多效蒸发结晶系统或MVR蒸发系统,现以三效蒸发结晶系统为例进行说明:

1)物料流程

废水由提升泵送入预热器,预热后进入一效循环蒸发系统。在系统内与一效循环液混合进入一效蒸发器,在一效蒸发器内与壳程的蒸汽进行换热蒸发,蒸发后形成的汽液混合物进入一效分离器进行汽液分离,分离出一效浓缩液进入二效强制循环蒸发系统;在系统内与二效循环液混合进入二效蒸发器,二效蒸发器内与壳程的二次蒸汽进行换热蒸发,蒸发后的汽液混合物进入二效分离器进行汽液分离,分离出二效浓缩液进入三效强制循环蒸发系统;在系统内与三效循环液混合进入三效蒸发器,三效蒸发器内与壳程的二次蒸汽进行换热蒸发,蒸发后的汽液混合物进入三效分离器进行汽液分离。三效浓缩液达到设定的浓度后,由出料泵将其输送到稠厚器内进行固液混合物的初步分离,稠厚器下部的固液混合物进入离心机再次进行固液分离,分离出NaCl。

一效蒸发器温度:90 ℃~95 ℃;二效蒸发器温度:70 ℃~75 ℃;三效蒸发器温度:55 ℃~60 ℃。

2)生蒸汽及二次蒸汽

界区外来的生蒸汽进入到一效蒸发器壳程作为热源。一效分离器分离的二次蒸汽进入二效蒸发器的壳程作为二效蒸发器的热源;二效分离器分离出的二次蒸汽进入三效蒸发器的壳程作为三效蒸发器的热源。

4 应用工程实例

以联峰钢铁(张家港)有限公司300 m2及450 m2烧结机烟气净化系统升级改造制酸废水处理项目为例。

该处理工艺设备布置由室内、室外两部分组成。预处理系统设备、膜系统设备、加药系统设备、污泥脱水系统设备、电气配电间等布置在室内。除氨氮系统及蒸发结晶系统等设备布置在室外钢平台。

现该系统于2019年11月运行至今,运行稳定,出水全部回用至工业新水系统。

活性焦烟气净化系统制酸废水零排放处理工艺是针对联峰钢铁(张家港)有限公司300 m2及450 m2烧结机烟气净化系统升级改造制酸废水处理项目工艺流程的进一步优化,出水不仅满足工业新水品质要求,而且可保证出品盐NaCl的品质。

5 说明

常规废水处理COD方法主要为生化法、氧化法、电化学法、微电解法等,针对本制酸废水,经过大量试验研究发现,COD值是由废水中高氯离子及氨氮引起的,并非有机物污染因子造成的。试验举例说明如下:制酸废水原液COD值为580 mg/L,经过去氨氮、中和、硝酸银滴定反应沉淀澄清后,去除氨氮、悬浮物及氯离子干扰影响后,测定清液COD值降为10 mg/L。因此,本工艺并未针对废水中COD指标高现象进行单独处理。

6 结语

本制酸废水的零排放处理工艺,不仅减少钢铁生产企业对周边环境氨氮和氯离子的排放,还可以为钢铁生产企业带来一定经济收益。出水可达到工业新水品质,实现废水的零排放。