进口铁精矿细磨工艺技术研究

邢 伟 杨海龙 席振伟

(中冶北方工程技术有限公司,辽宁 大连 116600)

0 引言

近年来国内钢铁企业从节能环保出发,积极发展优质球团厂的建设。然而用于生产优质球团的高品位铁精矿的产能存在巨大缺口,促使进口铁精矿的数量逐年增长。据中国海关数据显示,2019年累计进口铁精矿10.68 亿t,对外依存度高达80%。目前进口铁精矿铁品位高、不需选别作业,但若作为优质球团原料,大部分铁精矿粒度偏粗,还需进一步细磨[1]。

细磨工程的主要影响因素有矿石性质、设备性能、建设投资和生产成本,特别是矿石性质。因此,针对全球采购的某种铁精矿,须对其细磨工艺深入研究。选用一种更可靠、更实用的工艺流程,确保其磨矿、过滤等作业指标稳定,材料消耗、电耗和药剂消耗等生产成本处于一个合理区间,实现建设投资和生产成本最优。

1 矿石性质分析

全球优质铁矿资源主要分布在澳大利亚、巴西、俄罗斯和非洲地区。淡水河谷、力拓、必和必拓和FMG对全球优质铁矿石资源高度垄断,四大矿商在2019年生产的铁矿石产量近乎全球产量的半数。

中国进口铁精矿主要来源于澳大利亚、巴西、印度、南非等地,种类繁杂。进口铁精矿的化学成分均不相同。由表1可知,进口铁精矿的TFe品位在57.39%~67.50%,区间范围变化不大,除澳大利亚的杨迪粉和罗布河粉外,大部分铁矿石TFe品位均大于63.45%,SiO2含量小于4.40%。这类铁矿石只需采用磨矿作业,将粒度磨到比表面积符合球团原料要求即可,不需要选别作业。同时,将选别作业作为备选环节,除了建设投资高和生产费用大的原因外,还因为严格的环保政策、土地资源的限制和棘手的尾矿处理等原因。进口典型铁矿石的化学成分分析见表1。

表1 进口典型铁矿石的化学成分分析结果(质量分数) /%

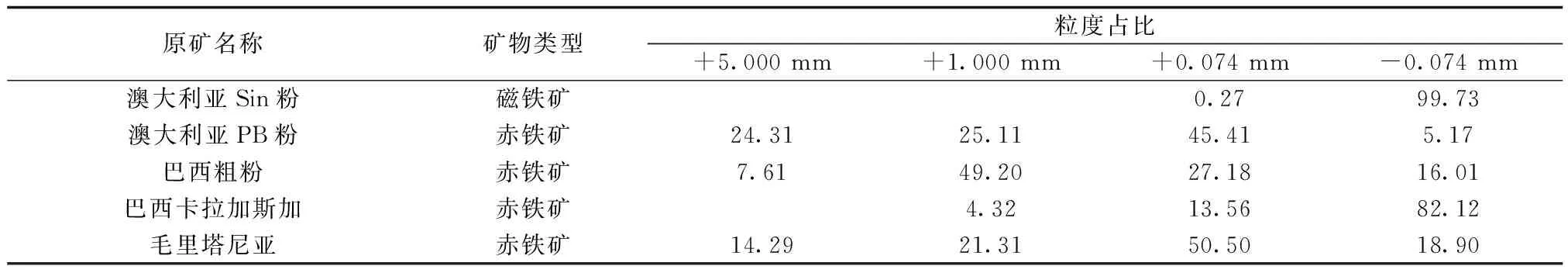

进口铁精矿的粒度组成不同。由表2可知,澳大利亚Sino粉的比表面积符合球团原料要求不需要细磨,澳大利亚PB粉、巴西粗粉、毛里塔尼亚矿粉等的粒度特征更适宜于作为烧结原料,若作为球团原料则不满足粒度要求,需进一步细磨。典型进口铁精矿粒度分析结果见表2。

表2 进口典型铁矿石粒度分析结果(质量分数) /%

受地质作用、矿石结构和破磨工艺等因素的影响,不同国家或地区的进口铁精矿球磨功指数差别巨大。由表3可见,进口铁精矿的球磨功指数各不相同。根据邦德功理论,矿石的比功耗与球磨功指数成正比关系。在某特定细磨工艺中需要严格控制入磨矿石性质,否则直接导致两种严重结果,要么在保证磨矿产品粒度的条件下磨机产能严重下降,要么在不调整磨机新给料量的情况下磨矿产品粒度严重不达标。因此,球磨功指数是影响细磨工艺选择的最重要因素。进口典型铁精矿的球磨功指数见表3。

表3 进口典型铁矿石的球磨功指数

2 工艺流程的选择及推荐的典型流程

2.1 进口铁精粉细磨工艺与传统铁矿磨矿工艺的区别

传统铁矿选厂的矿源稳定,矿石性质基本稳定,磨矿目的是使矿石中的有用矿物充分单体解离,并能达到选别作业要求的粒度,尽量避免“过磨”现象,为选别作业有效地回收矿石中的有用矿物创造条件。

进口铁精矿的细磨与传统铁矿选厂的磨矿相比,细磨原矿来源于全球采购,不同国家地区的矿石性质迥异,矿石的化学性质、粒度分布、球磨功指数等参数均不相同,矿石性质在一段时间内稳定,细磨目的是增加铁精矿的比表面积,使其满足球团原料特征,产品粒度均匀,避免“过磨”现象。根据球团厂生产经验,球团原料粒度宜为-0.045 mm含量不小于70%,比表面积宜为1 800~2 200 cm2/g。可见,进口铁精矿细磨工程的设计难点在于,针对全球采购的铁精矿,设计一种对原矿适应性强、产品能满足球团原料要求的工艺流程,并在工业生产上力求流程简化。

2.2 对干磨流程与湿磨流程的分析

根据生产经验,球团原料的水份需严格控制在8%~10%。水份偏高会导致生球粘结、变形、粒度不均匀及强度不达标,偏低会影响生球的成球性。进口铁精矿采用干磨流程或湿磨流程都能得到粒度合格的球团原料。干磨流程是指先将原矿干燥至含水1%以下,磨机与风力分级机组成闭路,粗粒返回磨机,细粒送至球团厂。湿磨流程是将原矿加水制成矿浆,磨机与旋流器组成闭路,粗粒返回磨机,细粒脱水后进入球团厂。

不论采用干磨流程或湿磨流程,在球团工艺总流程上都有干燥作业,但干燥目的和生产成本不同,其主流程结构分别为干燥—干磨—球团和湿磨—干燥—球团。干磨流程的干燥作业是将含水约8%的原矿干燥至含水小于1%,根据球团原料的要求,干磨成品还需要补水至8%~10%,干燥生产成本基本是稳定。对湿磨流程而言,细磨产品性质和过滤设备的性能会极大影响细磨铁精矿的水分。一般情况下,如果过滤设备采用圆盘真空过滤机或陶瓷过滤机,滤饼水分一般在10%左右,与球团原料的水分要求8%~10%有些差距,但差距不大,干燥生产成本不多;如果过滤设备采用板框压滤机,滤饼水分小于10%,满足球团原料要求,所以湿磨的干燥作业只有在湿磨成品水分不达标时才使用。考虑到干磨流程的除尘存在极大问题,环保不易过关。目前已建成的进口铁精矿细磨工程均采用湿磨流程,湿磨流程也比较成熟,因此,以下探讨的流程均为湿磨流程。

2.3 细磨工艺典型流程分析

2.3.1 一段闭路磨矿流程A

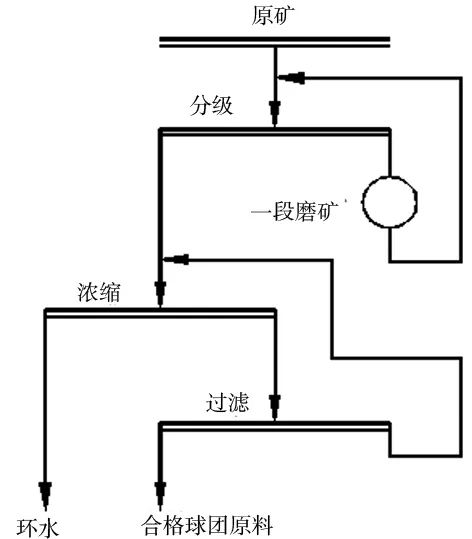

一段闭路磨矿流程A适用于粒度较粗、原矿粒度≤15 mm的进口铁精矿,原矿先进入一段磨机磨矿,磨机排矿经泵给入一次分级,沉砂返回磨机构成闭路磨矿,溢流经浓缩-过滤,滤饼为最终成品。此流程可控制合格产物中的最大粒度,减少过粉碎现象,从而提高磨矿效率。工艺流程如图1所示。

2.3.2 一段闭路磨矿流程B

一段闭路磨矿流程B适用于粒度较细、P80<1 mm的进口铁精矿,原矿制成矿浆后泵送至一次分级,分级沉砂返回一段磨机磨矿,构成闭路磨矿,分级溢流经浓缩-过滤脱水后,滤饼为最终成品。此流程可提前去除磨机给矿中的粒度合格的产物,从而增加磨机的生产能力。工艺流程如图2所示。

图1 一段闭路磨矿流程A

图2 一段闭路磨矿流程B

图3 两段闭路磨矿流程C

图4 两段闭路磨矿流程D

2.3.3 两段闭路磨矿流程C

两段闭路磨矿流程C适用于原矿粒度变化大、原矿粒度≤15 mm的进口铁精矿,原矿经一段闭路磨矿后,一段分级溢流进入二段闭路磨矿进行磨矿,二段分级溢流为最终磨矿成品,然后经浓缩-过滤脱水后,滤饼为最终成品。此流程简洁,调整余地大,适应性强。工艺流程如图3所示。

2.3.4 两段闭路磨矿流程D

两段闭路磨矿流程D,是一种调整性强的两段闭路磨矿流程。在实际生产中可采取三种生产流程来应对原矿矿石性质的变化。具体生产流程如下:首先,如果原矿粒度较粗、粒度≤15 mm,采用常规的二段闭路磨矿流程。原矿经一段闭路磨矿磨矿后,一次分级溢流进入二段闭路磨矿进行磨矿,二次分级溢流为最终成品。第二,如果原矿粒度较粗、粒度≤15 mm,原矿经过一段闭路磨矿即可得到合格产品,则一段分级溢流为最终成品。第三,如果原矿粒度很细、-0.074 mm占≥50%,原矿可直接进入二段球磨闭路作业,二次分级溢流为最终磨矿成品。工艺流程如图4所示。

2.4 确定细磨工程的系列数量

从表3看出,进口铁精矿的球磨功指数由5.671 7~7.318 4 kW·h/t,区间范围变化很大,说明磨矿的难易程度差别巨大。业主采购的矿石是根据市场价格来决定的,因此细磨原矿的矿石性质仅能在一段时间内稳定。多系列布置的优点是可根据矿石性质的不同,灵活组织生产。因此,在场地允许的条件下,细磨工程以2~4系列为宜。

2.5 关键设备的选择

细磨工程的关键设备体现了工程总体设计水平,对工程建设投资和工程达产进度等方面影响很大,设备选型时还需考虑操作维护是否方便、生产加工成本高低等因素。

磨机是细磨工程最关键的设备,直接影响项目的建设投资和生产运营成本。磨机选型主要根据建设规模、矿石性质(如可磨性、球磨功指数、给矿粒度等)、产品粒度和设备性能等因素,经比较择优选用。磨机在设备投资中占比很高,其电耗约占总电耗的45%~65%,磨矿介质和衬板的生产消耗在生产成本中占很大比例。细磨工程的一段磨矿多采用溢流型球磨机,二段磨矿可采用溢流型球磨机或塔磨机。对于嵌布粒度偏细的铁精矿,采用塔磨机更节省能耗,普遍认为塔磨机的产品粒度P80范围为74~20 μm,比溢流型球磨机能节省约30%~40%的能耗。另外,塔磨机具有运行噪音低、设备基础简单、自动化水平高的优点,还能优化磨矿粒度分布,防止过磨。

过滤机是细磨工艺的另一关键设备。水分是球团原料的关键参数,通常需控制在8%~10%。球团原料的水分不仅影响生球的成球性,还与球团厂的干燥作业有关。如果能有效控制滤饼水分,就能降低干燥作业能耗,从而降低了吨矿的生产成本。常用的过滤机有圆盘真空过滤机、陶瓷过滤机和板框压滤机,圆盘过滤机利用真空泵形成负压脱水,陶瓷过滤机利用毛细现象脱水,这两种过滤机较难达到很高的过滤压力,因而在处理透气性不好的矿物时,滤饼水分很难达到8%~10%的指标要求。压滤机采用在固定容积的腔体内加压过滤,同时有压缩空气吹风干燥,基本上可达到球团原料的水分要求。

3 球团厂细磨工程实例

国内某球团原料细磨工程年处理巴西某赤铁矿粉500 万t(考虑使用0~30%磁铁精矿的可能),原料TFe品位67.25%、粒度-0.045 mm≥60%。

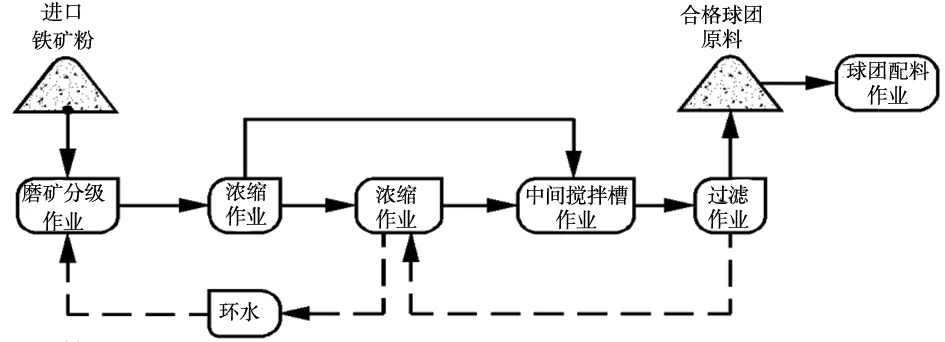

通过球团条件试验确定了适宜造球的矿粉比表面积为1 500 cm2/g。选矿试验结果表明,当铁精粉粒度磨到-0.045 mm达95%时达到比表面积1 500 cm2/g,此粒度的球磨功指数为21.316 kW·h/t;该原料具有难磨、较易过滤的特点。考虑到该项目的原料铁品位高、粒度较细,设计采用一段闭路磨矿流程,把-0.045 mm≥60%原矿磨至-0.045 mm≥95%。同时考虑其外购原料的种类可能经常波动,为使磨矿工艺的适应性更强,可以根据外购原料性质的不同灵活地组织生产,采用4个磨矿系列,每个系列对应1台MQY50110湿式溢流型球磨机与1台Φ500×10旋流器组组成的磨矿闭路。同时,采用2台Φ45 m浓缩池和14台96 m2盘式过滤机进行脱水作业。最终铁精粉产品粒度-0.045 mm≥95%、水分10.3%,满足此项目球团原料要求。项目投产后,因其工艺流程简单,多系列运行平稳,并由于球团原料的质量提高,降低了炼铁消耗,优化了球团厂的配料,效益显著。磨矿工艺流程如图5 所示。

图5 某500 万t球团细磨工程工艺流程

4 结语

球团原料对铁精矿比表面积有严格的要求,细磨工艺是增加进口铁精矿比表面积的一种手段。出于对环保要求的考虑,进口铁精矿细磨工程大多采用湿磨流程,一般以1~4系列为宜。当原矿粒度较粗、Dmax≤15 mm时,可采用两段闭路磨矿工艺流程;当原矿粒度较细、P80<1 mm时,可采用一段闭路磨矿工艺流程。一段磨机常采用溢流型球磨机,二段磨矿多采用溢流型球磨机或塔磨机,塔磨机更节省能耗。同时,磨矿产品过滤性较好时,过滤设备可采用圆盘真空过滤机或陶瓷过滤机;磨矿产品过滤性较差时需采用压滤机进行脱水。

考虑到不同国家地区的矿石性质迥异,具体到某细磨工程工艺流程和设备选型的设计时, 须通过试验研究和技术经济比较而定。