安徽开发矿业镜铁矿浮选柱工业分流试验研究

王 涛

(安徽开发矿业有限公司,安徽 霍邱 237400)

0 引言

安徽霍邱矿区已探明铁矿资源储量近17亿吨,安徽开发矿业有限公司李楼铁矿是中国五矿集团邯邢矿业公司控股的矿山企业,成立于2003年7月,资源拥有量达3.81亿吨[1,2],服务年限44年,是华东地区储量最大的地下黑色金属矿山。该选厂设计规模为年处理铁矿石750万吨,其中镜铁矿500万吨/年,磁铁矿250万吨/年,铁精粉年生产能力270万吨以上。镜铁矿系统原设计选矿工艺采用阶段磨矿—强磁粗选抛尾—强磁提精—中矿反浮选的选别工艺。由于井下原矿性质发生重大改变以及市场形势的要求,镜铁矿工艺后经过多次重大技术改造,引入重选螺旋溜槽选别工艺,现选矿工艺为阶段磨矿—强磁粗选抛尾—重选螺旋溜槽提精—中矿反浮选的选别工艺。改造完成后,现生产工艺对原矿适应性显著增强,镜铁矿精矿品位达到64 %以上,尾矿品位11 %以下,工艺生产技术指标达到国内领先水平。

同时,生产运行模式得到显著优化,选矿加工费用大幅度降低。

1 矿石性质

李楼铁矿矿石中的组成矿物种类较为简单,铁矿物嵌布粒度粗细不均,主要为镜铁矿,其次是假象赤铁矿,偶见褐铁矿零星分布;脉石矿物以石英为主,次为绿泥石、角闪石、云母(包括黑云母、白云母和绢云母)和方解石,还包括微量矿物锆石、磷灰石、榍石和黄铁矿等。由于绿泥石、角闪石、云母等含铁硅酸盐矿物的表面物理化学性质与镜铁矿极其相近因而分选难度大。

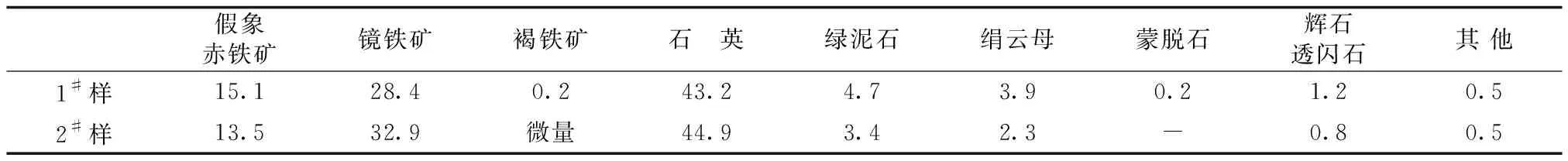

对李楼铁矿镜铁矿采集的两批样品(编号1#样、2#样)开展工艺矿物学研究。经镜下鉴定和X射线衍射分析综合研究查明,两样品的主要组成矿物种类基本一致,铁矿物主要是镜铁矿,次为假象赤铁矿,偶见磁铁矿和褐铁矿零星分布;脉石矿物以石英居多,其次是绿泥石、绢云母、白云母、铁白云石和透闪石,见表1。

表1 样品中主要矿物的含量 /%

总体来看,李楼镜铁矿中对选矿指标影响较为显著的是绿泥石和微细粒假象赤铁矿的存在,其主要散布在由绿泥石和绢云母组成的集合体中。生产中,这是影响浮选选别效果的主要原因。

2 工艺现状及存在问题

2.1 工艺改造现状

自2013年开始,随着井下开采范围的扩大,井下采出矿石性质发生变化,矿石中部分磁性较强的假象赤铁矿以及含铁硅酸类脉石矿物逐渐增多,使得镜铁矿工艺流程对井下生产矿石显现出一定的不适应性,并造成生产技术指标大幅度波动。铁精矿质量严重不合格,低于外销要求品位63.5%,远低于初设的65%;尾矿品位远高于初设的10.37%,达到12%左右,铁回收率显著降低[3]。2013~2019年间,该选厂经过一系列工艺技术改造[4,5],最终实现了以下效果:一是球磨机运转模式由初设的3个一段加2个二段变为3个一段加1个二段,停运一台二段磨机,年节约钢球和电费1 000万元以上,降本效果显著;二是改造后工艺流程对矿石的适应性大幅度增强,精矿可稳定达到64.5%以上,尾矿降至11%左右;三是由于二段沉砂重选新工艺的应用,二段球磨负荷大幅降低,入浮粒度由改造前的-0.074 mm(-200目)80%提高至90%以上,为常温药剂的应用提供了必要条件;四是改造后系统台时处理量达到750 t/h,较初设的630 t/h提高近20%,生产效率提升明显[6,7]。

2.2 存在问题及解决方案

系列改造完成后,对矿石性质变化适应性和稳定性更强的浮选工艺提精所占比例由改造前的21%提高至近50%。在指标改善的同时,浮选工序也严重超负荷。从2018年10月长沙矿业研究院对该选厂进行的《李楼铁矿镜铁矿选矿厂全流程考查试验研究报告》中可看出,现阶段入浮干矿量为初设的2.76倍,浮选尾矿中铁矿物主要损失在细粒级,且主要以单体形式损失在该尾矿中,其次为连生体。针对该问题,需要通过对浮选系统进行扩能或者设备改造来缓解浮选超负荷运转的瓶颈,进而解决浮选药剂消耗量大、浮选尾矿金属量流失严重等问题。由此,引入节省空间且高效的浮选设备,替代原工艺中三次扫选作业,优化扫选作业,同时替代下来的扫选作业改造后作为一粗一精的提精作业,浮选处理能力可翻倍[8]。

3 实验室浮选柱试验

3.1 李楼铁矿浮选流程

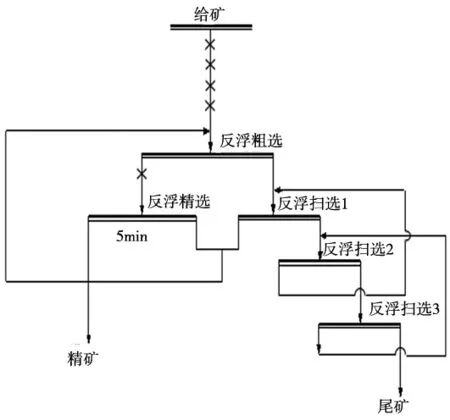

本试验旨在利用浮选柱替代流程中的浮选机扫选作业,考查该作业的降尾效果,同时对比其产生精矿与原流程扫选作业精矿,见图1。

图1 李楼铁矿镜铁矿反浮选工艺流程图

3.2 实验室浮选柱试验

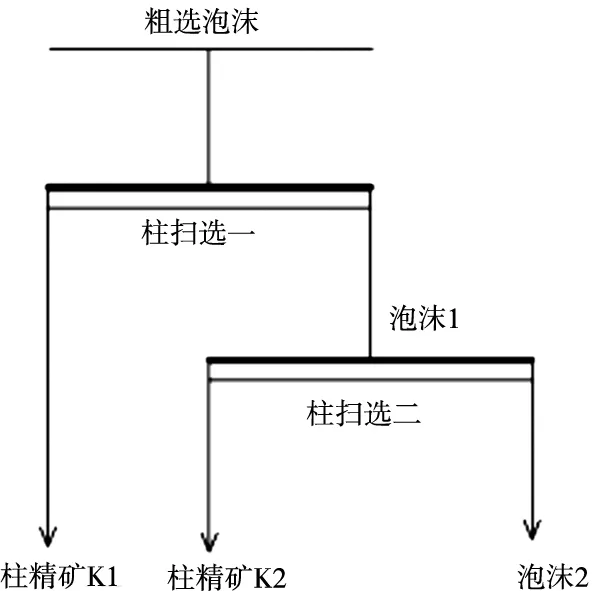

在实验室对浮选柱进行最佳条件的开路试验,质量流程见图2。从实验室浮选柱试验数据来看,浮选柱扫选两次的指标优于现场浮选机三次扫选的技术指标,浮选柱尾矿品位均在20%以内,优于现场的24%左右。产品筛析结果验证浮选柱-0.019 mm(-800目)产率降低明显,铁精矿回收率明显增加。

图2 药剂条件1的开路试验数质量流程图

从实验室浮选柱试验数据来看,浮选柱扫选两次的指标优于现场浮选机三次扫选的技术指标,浮选柱尾矿品位均在20%以内,优于现场的24%左右。产品筛析结果验证浮选柱-0.019 mm(-800目)产率降低明显,铁精矿回收率明显增加。

4 李楼铁矿现场工业分流试验

4.1 工业分流试验背景

在安徽开发矿业公司浮选北系列北侧安装的两台长沙矿业研究院生产的直径1 000 mm的短高/径比的浮选柱,采用压力为1.0~1.5 kg/cm2的流体射流形成微气泡,矿浆与亚微米粒径气泡在气泡发生器强紊流高效矿化,矿化矿浆分布在分选区静态分选,有效实现了粗颗粒的脉石矿物快速上浮,又有效减少了细粒铁矿物的泡沫夹带,从而实现了浮选泡沫产品铁品位的降低。根据现场流程,扫选作业的中矿最终均要返回到浮选给矿浓缩池,因此,浮选柱中矿也要最终返回浮选给矿浓缩池。返回方式分为集中返回和顺序返回,见图3、图4。

图3 工业分流试验中矿集中返回流程图

图4 工业分流试验中矿顺序返回流程图

4.2 浮选柱中矿集中返回的工业分流试验

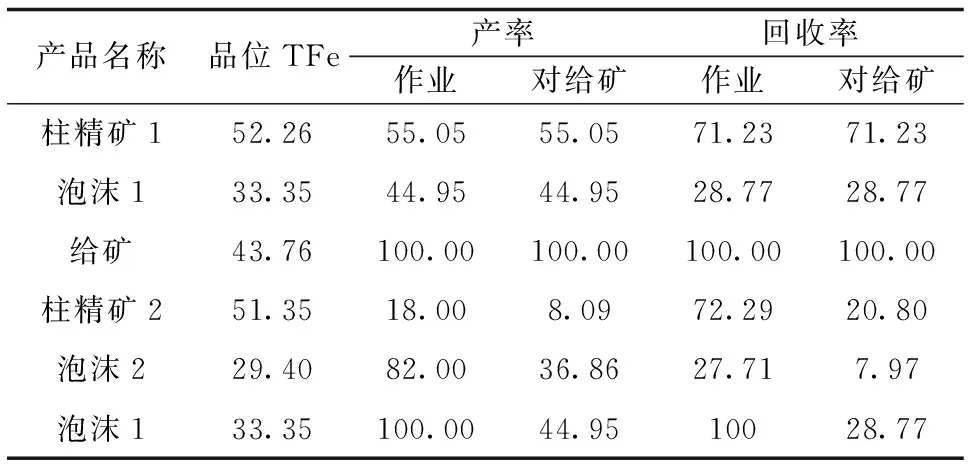

按图3流程进行工业分流试验,柱精矿K1和柱精矿K2合并(即中矿)与浮选机粗选泡沫混合返回主流程。分流试验时干矿量为4.13~5.10 t/h,矿浆浓度为36%,矿浆流量分别为8.50 m3/h、10.5 m3/h,使用常温药剂,矿浆温度为浮选柱1为28 ℃~30 ℃,浮选柱2为24 ℃~26 ℃。从中矿集中返回的分流试验结果分析,在干矿量处理为4.13~5.10 t/h条件下,每一次浮选柱作业都可以使精矿品位提升9%以上,泡沫2的全铁品位低于现场浮选机扫选三的泡沫品位。浮选柱的回收效率较高为86.39%~92.03%[8]。2018年11月9日浮选柱集中返回试验数据,见表2。

表2 20181109浮选柱中矿集中返回试验数据 /%

在实际生产中,为避免浮选过程中粗颗粒中矿在浮选系统的累计现象,主要开展中矿的顺序返回的分流试验。

4.3 浮选柱中矿顺序返回的工业分流试验

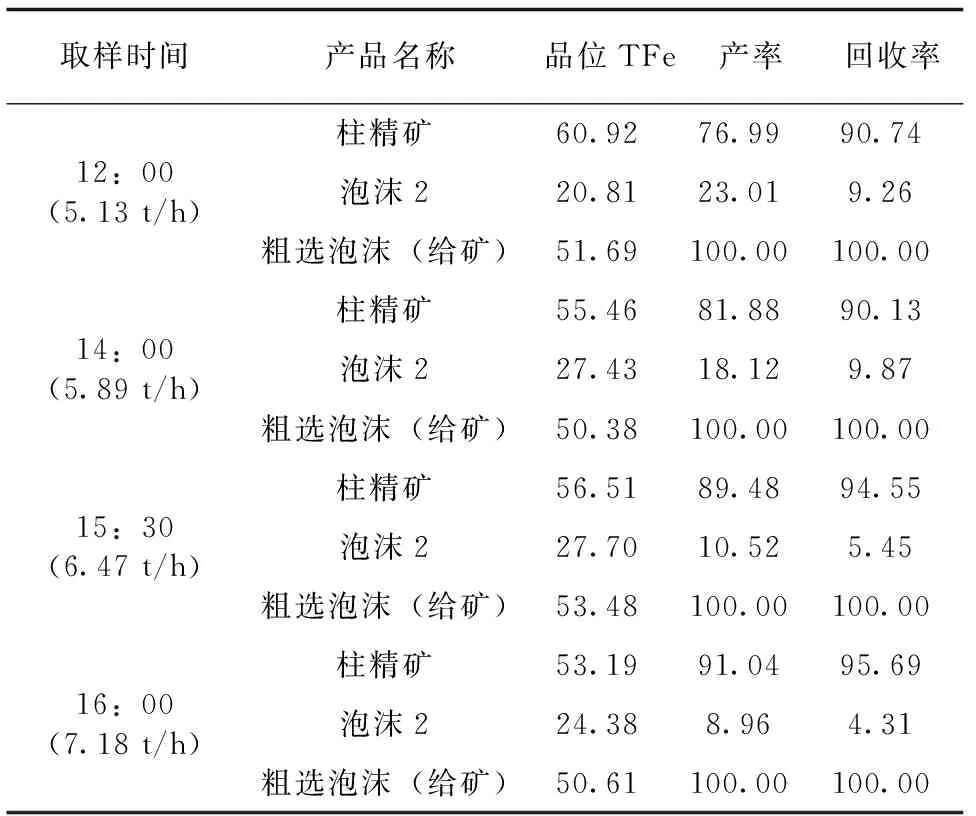

按图4流程进行工业分流试验,柱扫选二作业的精矿直接返回柱扫选一作业,柱扫选一作业的精矿浮选机粗选泡沫混合返回主流程。试验药剂类型和试验温度中矿集中返回试验相同,当试验给矿量较小(3.56 t/h),浮选浓度36%时,泡沫2的产率可达20%以上,浮选柱精矿比粗选尾矿(浮选柱给矿)品位可以提高7%~8%,回收率较高。为研究浮选柱的处理能力与选别指标的关系,将试验给矿量从5.13 t/h增加至7.18 t/h,浮选浓度38%,试验数据如表3。

表3 20181116浮选柱中矿顺序返回试验数据 /%

从表3可看出,随着给矿量增加,精矿品位提升幅度有限,泡沫2对给矿的产率也下降,设备的分选效率下降,因此直径为1 000 mm的浮选柱顺序返回的干矿量适宜处理能力区间3.56~5.13 t/h。

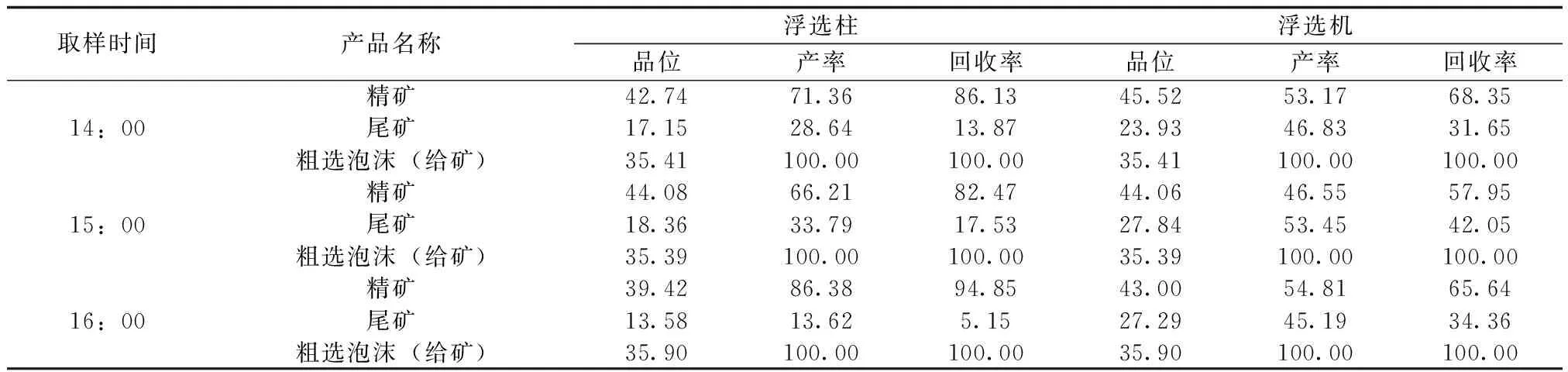

对浮选柱作业与现场浮选机作业进行了对比。浮选柱试验条件为:给矿量5 t/h、作业浓度38%、作业温度为常温(25 ℃);现场运转的BF-20型机械搅拌式浮选机作业条件为:给矿量和作业浓度适宜,作业温度为常温(25 ℃).由表4可知,针对浮选机粗选作业的尾矿产品,在两种设备最佳运行条件选别,在精矿品位40%~45%(满足现场生产)时,浮选柱相对于浮选机降低尾矿品位有明显的优势,作业回收率大幅度提高。

表4 20181125浮选柱分流试验数据(与浮选机对比) /%

表5 20181124-20181203浮选柱与浮选机产品指标对比统计数据 /%

由表5可知,浮选柱与浮选机相比,在精矿品位低0.56个品位的前提下,尾矿品位降低5.19个品位,但回收率提高了10.04个百分点,因此,采用浮选柱可以有效提高微细粒铁精矿回收率。

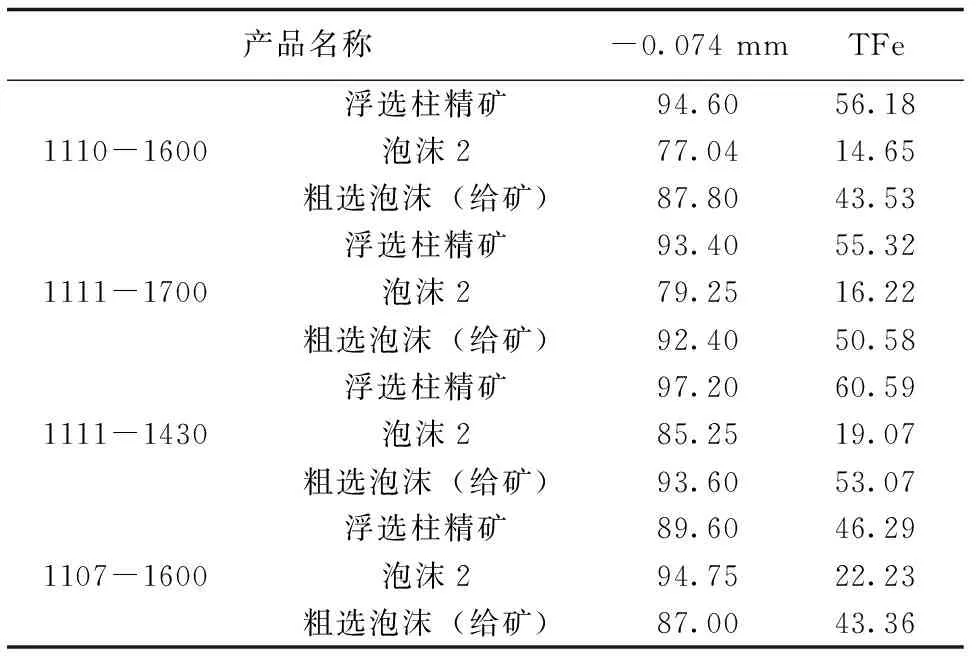

5 浮选柱工业分流试验产品粒级分析

为了避免机械搅拌浮选机在工程化过程中出现的粗颗粒存槽累积现象,对浮选柱作业过程中各作业样品进行了-0.074 mm的粒级筛析。表中编号为1107-1600的试验数据就是粗颗粒脉石矿石矿物没有上浮的呈现;其它三组数据都是实现了粗颗粒脉石矿物的有效上浮,而得到较好技术指标。

表6 浮选柱产品的粒级筛析数据 /%

从表6中的-0.074 mm筛析结果可以得知,要实现浮选柱精矿品位有一定幅度的提升,泡沫2中+0.074 mm粒级含量要上升,即实现粗颗粒脉石矿物的有效上浮;而柱精矿-0.074 mm含量要低于给矿中-0.074 mm粒级含量,这样就可以保证柱精矿返回粗选段后,不会在体系中形成所谓的粗颗粒存槽现象,造成浮选机压槽现场,导致浮选分选系统的分选效率下降。

6 结语及建议

1)安徽开发矿业李楼铁矿选矿厂浮选作业可以用浮选柱二次扫选代替现场机械搅拌浮选机三次扫选,且浮选柱单位体积的处理能力>机械搅拌浮选机。

2)浮选柱可以在精矿品位与机浮选接近的前提下,尾矿品位较浮选机降低3~5个品位,提升扫选段的作业回收率2%~5%。

3)替代两个系列的三次扫选系统,需要增加两台直径为5 000 mm,高度为5 000~7 000 mm浮选柱,两台浮选机的装机功率也低于机械搅拌浮选机的装机功率,可以有效减少空间占用和基建投资,该工业分流试验为该选厂后续改造奠定了基础。