薄矿体脉内斜坡道上向分层充填采矿法研究

郭子源

(中冶北方(大连)工程技术有限公司,辽宁 大连 116622)

0 引言

对于倾斜至急倾斜薄至中厚矿体的回采,常用的采矿方法有机械化上向水平分层充填采矿法、留矿法和传统上向水平充填采矿法。机械化上向水平分层充填采矿法是目前常用的一种高效、回采工艺简单、作业安全性好的采矿方法,但该方法为实现机械化作业,需每3~4个分层掘进一条脉外分段平巷及脉外分层联络斜巷,且脉外分层联络斜巷施工复杂,施工周期长,导致采准工程量大、采切比高、成本高等问题[1]。

不适合采用机械化盘区上向水平分层充填采矿法的矿体,多数矿山采用留矿法或传统上向水平充填采矿法。这两种方法均需留矿柱和底部结构,留矿量较大,导致回收率降低;且底部结构多为漏斗、堑沟结构,施工工艺复杂,劳动强度大,施工周期长,导致回采效率降低;由于大型凿岩出矿机械不能进入采场,采场内凿岩多采用YT-27或7655等浅眼凿岩机,出矿多采用电耙子,凿岩、出矿效率低。综上所述,该两种采矿方法回采工艺复杂,劳动强度大,劳动组织复杂,采场生产能力小,回收率低,回采效率低。针对以上问题,提出了脉内斜坡道上向分层充填采矿法。

1 适用的矿体条件

脉内斜坡道上向分层充填采矿法主要适用于矿体厚度为薄至中厚,矿体倾角为倾斜至急倾斜,且由于围岩条件较差无法采用分段空场或阶段空场法进行回采的矿体。对于多层矿体,由于该方法不需掘进脉外分层联络巷,只在脉内形成沿矿体走向的斜坡道,因此对不同形态的矿体的回采具有更强的适应能力。本文采用矿体厚度为10 m,倾角为80°的赋存条件对采矿方案进行阐述与研究[2]。

2 采矿方法及工艺

2.1 采场布置及结构参数

将矿体沿走向划分为间隔布置的矿房、矿柱,2个房柱采场构成一个盘区。根据不同矿体开采技术条件,确定不同的采场结构参数,一般分段高15~40 m,分层高3~4 m,矿房长120~280 m,矿柱长3~5 m,顶柱高3~5 m。

2.2 采准切割

采用脉外无轨采准系统,由脉外分段平巷、出矿横巷、通风人行充填天井、溜井联络巷和矿石溜井构成;主要采准顺序为在脉外沿矿体走向掘进脉外分段平巷,垂直矿体走向掘进出矿横巷,连通脉外分段平巷与矿体,在矿柱内掘进通风人行充填天井,连通上下分段。

采准工作完成后,即进行切割拉底工作,拉底层高度为4.5 m。首先在脉内沿矿体走向掘进拉底巷道,拉底巷道尺寸为4 m×4.5 m,长度为矿房长度。拉底巷道掘进完成后,将两侧刷大至矿体厚度,即形成了拉底层,至此采场的采准切割工作完成。

2.3 回采工艺

2.3.1 回采顺序及步骤

阶段内房柱回采顺序是先采矿房,矿柱不回采,阶段间可采用上行式开采和下行式开采,若采用上行式开采可不留顶底柱,若采用下行式开采,需留设顶底柱,顶底柱在阶段矿房回采结束后,在人工假顶的保护下进行回采[3]。

矿房回采时分两步骤回采:

第一步骤自下而上分层回采。首先进行拉底层回采,拉低层高度4.5 m,其余分层高度3 m;拉底层回采结束后进行充填,先用钢筋混凝土形成0.5 m厚人工假底,然后用废石充填,充填高度2.0 m,胶结充填高度0.5 m,充填过程中自距矿房边界10 m处;沿矿房走向按15%坡度形成脉内斜坡道至第二分层回采高度,并进行第二分层回采;第二分层回采工艺过程同第一分层,回采结束进行充填,废石充填高度2.5 m,结充填高度0.5 m。同样按15%坡度形成脉内斜坡道至第三分层高度,并与第一分层形成的斜坡道连结。依次类推,直至回采至最后一分层,形成贯穿矿房走向方向的脉内斜坡道。

第二步骤同样自下而上分层回采,以第一步骤形成的脉内斜坡道为通风、出矿巷道,逐层回采剩余矿体至矿房回采结束,回采工艺同一步骤回采;两步骤回采示意如图1所示。

(a)第一步骤回采

(b)第二步骤回采

2.3.2 凿岩爆破

采准切割及回采的凿岩工作采用浅眼凿岩机或凿岩台车钻凿上向炮孔,炮孔深度1.8~2.0 m,炮孔直径34~42 mm,炮孔间距1.0 m,炮孔排距1.0 m,最小抵抗线1.0 m。采用人工装卷装乳化铵油炸药,每孔内用1枝毫秒延期雷管,采用导爆管、导爆索连结形成非电复式起爆网络,同排同段,排间毫秒微差爆破。

2.3.3 采场通风

采场通风主要是利用本阶段运输平巷的新鲜风流,通过脉外分段沿脉巷道、出矿横向、到达回采工作面。冲刷工作边后,污浊风流通过通风人行通风天井回到上分段脉外分段平巷,最终通过回风天井排至地表。对于个别不宜通风的工作面也可采用局扇抽出式通风[4]。一次爆破后通风60 min左右,以排出粉尘及有毒有害气体。

2.3.4 出矿

采场出矿采用铲运机出矿,第一步骤回采时,铲运机铲装矿石后,通过脉内斜坡道,经本段出矿横巷、脉外分段平巷卸入采区矿石溜井[5]。第一步骤回采结束后,由于通往本阶段出矿横巷的脉内斜坡道已经被充填,因此,铲运机铲装矿石后,通过脉内斜坡道,经上分段出矿横巷、上分段脉外分段平巷卸入矿石溜井。脉内斜坡道的坡度应根据铲运机的爬坡能力确定,其坡度应尽量发挥铲运机的效率。

2.3.5 充填

拉底层充填:先用钢筋混凝土形成0.5 m厚人工假底,然后用废石充填,充填高度2.0 m,再用1∶4~1∶6水泥尾砂充填,充填高度0.5 m[6]。充填过程中自距矿房边界10 m处,沿矿房走向按15 %坡度形成脉内斜坡道至第二分层回采高度。

第二分层回采工艺过程同第一分层,回采结束进行充填过程中,废石充填高度2.5 m,1∶4~1∶6水泥尾砂充填高度0.5 m。同样按15%坡度形成脉内斜坡道至第三分层高度,并与第一分层形成的斜坡道连结。依次类推,直至回采至最后一分层,形成贯穿矿房走向方向的脉内斜坡道。

具体采矿方案如图2所示。

(a)第一步骤回采 (b)第二步骤回采

3 技术经济分析

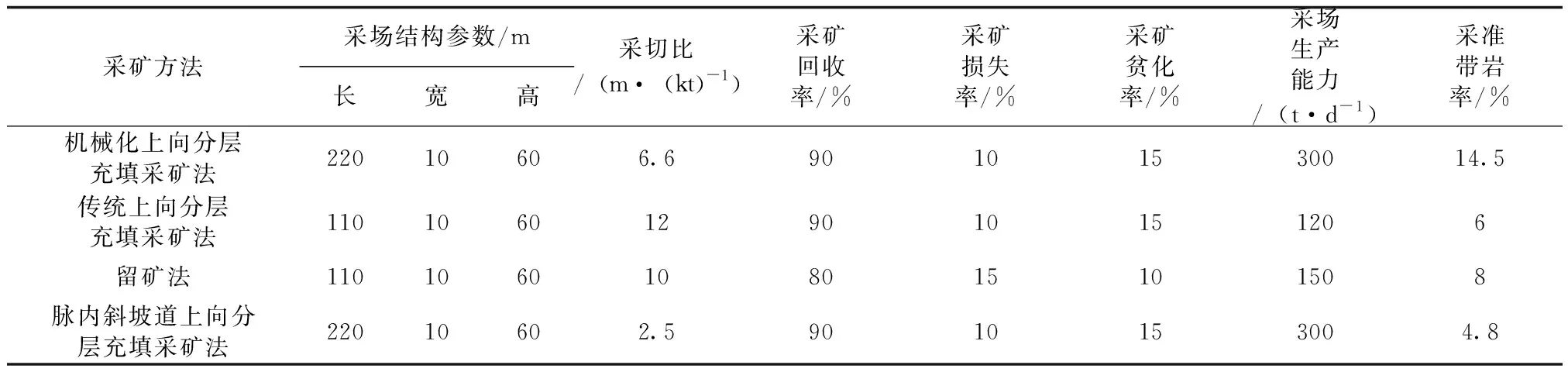

机械化上向分层充填采矿法、传统上向分层充填采矿法、留矿法及脉内斜坡道上向分层充填采矿法主要技术经济指标如表1所示。

表1 各采矿方法回采主要技术经济指标

由表1可知,脉内斜坡道上向分层充填采矿法与机械化上向分层充填采矿法在采场结构参数相同的情况下,采场生产能力都为300 t/d,但其采切比与采准带岩率却远小于机械化上向分层充填采矿法。相同矿体赋存条件及结构参数情况下,其生产能力大于传统上向分层充填采矿法和留矿法,采切比也远小于上述两种方法。

4 结语

1)脉内斜坡道上向分层充填采矿法针对薄至中厚型金属矿床,通过实现人员在采矿设备内作业,避免人员直接暴露在空场内,大幅度提高了作业安全性,从而有效地保证了矿体开采安全。

2)脉内斜坡道上向分层充填采矿法不设置脉外联络斜巷,减少了脉外分段平巷的设置,通过形成脉内斜坡道的方式实现采矿机械转层的问题,减少了采准工程量,减小了采切比。

3)脉内斜坡道上向分层充填采矿法对于矿体较薄而需使用留矿法和传统的上向分层充填法回采的矿山,省去复杂的底部结构,铲运机在采场内可自由转层,出矿灵活、劳动强度低、出矿效率高。

4)矿房顶柱在上部钢筋混凝土假顶的保护下,待整个矿块回采结束后,采用进路法进行回收,资源回收率较高。