露天矿山台阶爆破降震研究

张俊羽

(河北钢铁集团司家营研山铁矿有限公司,河北 唐山 063700)

0 引言

台阶爆破又称为阶梯爆破,是指以台阶形式推进的石方爆破方式。台阶爆破按照孔径、孔深的不同分为深孔台阶爆破和浅孔台阶爆破。露天矿台阶爆破是矿山生产的基本手段。目前,国内外一些大型矿山采用大孔径钻机,实现大区、多排微差深孔爆破,对孔网参数、装药结构、填塞方法、起爆顺序、微差间隔时间都进行了比较深入地研究,爆破技术的改进大大提高了矿山生产的综合生产效率。在实际工作中,矿山爆破地震效应是一个相当复杂的问题,受到诸多因素的影响。如果不能够实现良好的降震,往往会带来较为严重的后果。为此,需要加强对露天矿山爆破降震的研究。

1 爆破降震概况

露天矿山台阶矿岩的爆破破碎情况、爆锥具体形状和松散性、新台阶坡面角度及其平整度都会在很大程度上关系到之后铲装运输乃至于矿山经济效益。露天矿山目前存在的问题主要是如何控制日常台阶炮孔爆破作业产生的地震效应以及进一步完善爆区布置、技术参数选取、钻爆技术经济指标与质量指标等方面[1,2]。从控制爆破震动方面考虑,对爆破减震方法展开分析,不但能够保证矿山边坡岩体的安全稳定,同时也会极大限度的降低矿区爆破作业对附近群众的影响,确保矿山生产的有序开展[3]。

2 露天矿山台阶爆破震动效应分析

2.1 总体爆破原则

2.1.1 爆破性质

站在降震角度出发,要求选择清渣爆破法,尽可能避免选择压渣爆破法[4]。

2.1.2 爆区平面形状

如果地形条件符合要求,爆区平面形状要尽可能计划为梯形,这样做的目的是为了提高降震效果,更好的进行后续炮孔布置,也利于铲装作业,见图1。

2.1.3 炮孔布置

1)条件:孔径310 mm,设计台阶高度12 m。

2)炮孔排数:通常情况下2~3排,不超过4排。

3)对于单个爆区而言,炮孔数通常控制在20个之内,特殊情况也应当控制在30个之内。

4)孔网参数:眼边距b,在满足钻机安全作业要求的前提下,前排孔抵抗线尽量小(同时适当控制装药量);前排孔距a,为避免出现根底,前排孔距a=6~8 m;后排孔a×b,矿石和硬岩中8 m×7 m或8 m×8 m;其它岩石中,孔距a=9~10 m,排距b=9 m。

5)孔位误差控制:孔位误差一般应控制在0.5 m以内。

6)炮孔超深:矿石及硬岩中暂时确定为1.5 m,如果存在特殊情况,超深尽可能控制在2 m之内。另外需要仔细观察台阶底板标高,确保其能够符合设计标准;其余岩石超深控制在1~1.5 m之间。

(a)矩形爆区 (b)梯形爆区 (c)菱形爆区

2.1.4 装药

1)超深管理:实际超深禁止低于设计值;实际超深显著超过设计值的情况下,应当回填至设计值。

2)水孔:水深不超过0.7 m的炮孔,孔底设置间隔器,当水位降低到间隔器顶部以下后,再进行铵油炸药的安装作业;针对水深超过0.7 m的炮孔,可选择乳化炸药。

3)余高T:当炮孔直径为310 mm的情况下,余高T通常应当保持在7.0~9.0 m之间;前排孔余高通常控制在9 m之内,根据抵抗线及孔距进行药量计算,可选择间隔器,起到提升药柱的目的,防止填塞段太长而对台阶上方爆破质量产生影响。

4)间隔装药:因炮孔装药量的原因导致余高过大时,宜使用间隔器,尽量抬高药柱。

5)孔口填塞:针对有水炮孔而言,乳化炸药装填作业结束之后,应当在20分钟后继续进行填塞,同时进行散料填塞作业前应当将装有防滑料的编织袋下放到药柱顶端区域。

2.1.5 孔位误差控制

孔位误差一般应控制在0.5 m以内(注:孔位调整不属误差)。

2.1.6 起爆网络

1)通常来说,选择前排孔端位置起爆。

2)前排孔地表延时:硬岩选择42 ms,软岩选择67 ms。

3)其余炮孔选择109 ms。

文中下列爆破试验均在符合以上总体爆破原则的前提下进行爆破,由于现场实际差异,每次爆破均有不同,此处不一一列举。

2.2 爆破测试及震动效应分析

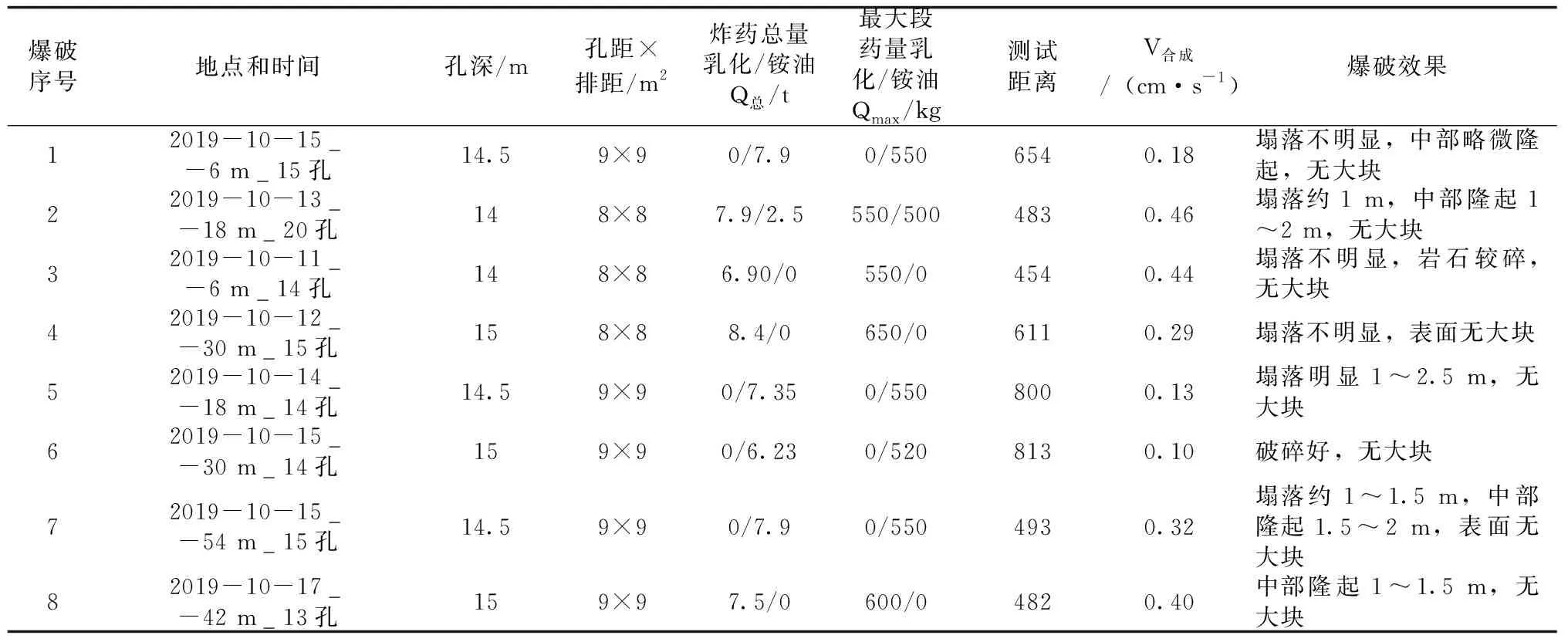

爆破测试结合矿山日常生产的进行而开展[5,6]。以下爆破均选自研山铁矿露天采场内,爆破岩种为伟晶岩、砂岩、石英砂岩及地表第四系风化层,爆破地点选自对境界周围影响较明显的重点部位,为减小试验误差,尽量控制在相同时间、水平、位置、天气等环境下进行爆破试验,试验爆破的相关参数及结果列于表1。从矿岩的爆破破碎效果看,基本达到预期标准。

表1 爆破参数及结果

爆破震动效应应满足《爆破安全规程》中的规定要求,如下表2所示,按照矿山的实际情况保证矿山最近民居房等相关建筑和群众的安全。在这一基础上,研究如何提高单次台阶爆破规模,保证能够符合矿山采矿生产的需要。

表2 爆破震动安全允许标准

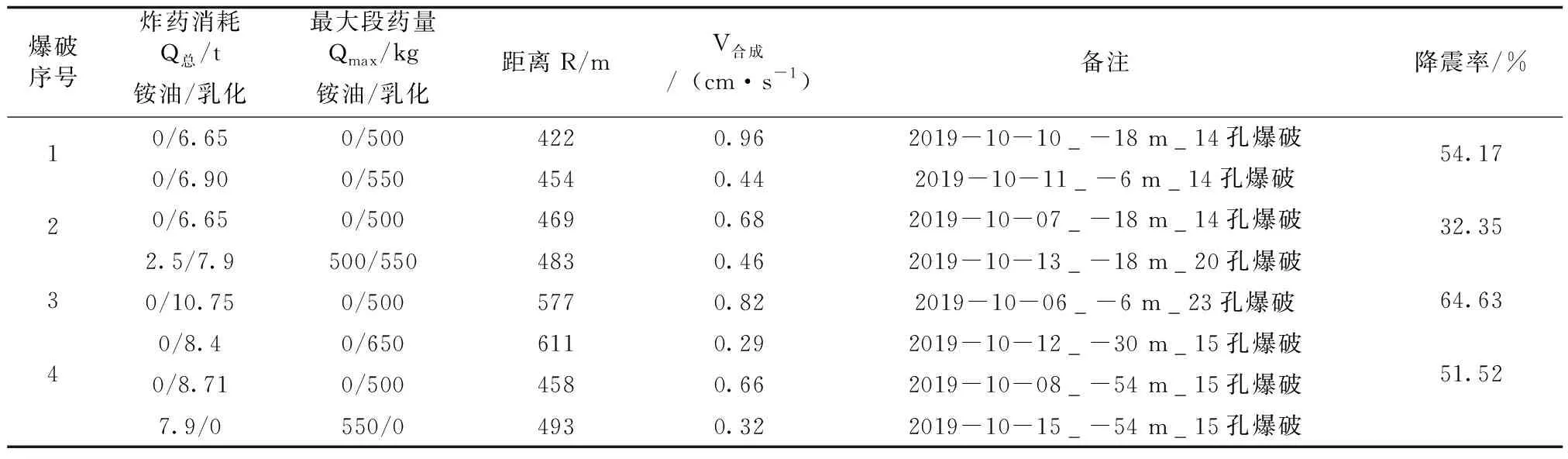

为检验上述总体爆破原则是否有效,是否能够降低爆破震动效应,需要以实施爆破降震前后地质地形条件大致相同为原则,将爆破震动测试结果与爆破之前地质地形条件类似之爆区的震动测试数据进行对比。但是,由于场地等方面条件的限制,作为对比的各组爆区的条件仍难免存在一定差异。

此次爆破试验与过去爆破作业的测震信息见下表3所示,把其中的数据展开对比分析选择的爆破降震工作方案,降震平均率达到50.67%,可以说效果显著,不但可以确保附近产生的爆破震动效应不会超过《爆破安全规程》的相关标准,同时能够在未来的爆破活动中作为重要的参考依据。

表3 爆破与震动测试结果

2.3 最大一段装药量震动效应分析

结合矿山生产的实际情况来说,影响爆破规模的客观因素通常是附近建筑物爆破震动的规定标准。矿山附近建筑往往属于砖石房或毛石房。根据《爆破安全规程》中的要求,爆破作业产生的地表爆破震动标准要求如下:震动频率为10~15 Hz的情况下,地表质点震速应低于0.7~1.2 cm/s。出于保守的层面来说,矿山爆破作业产生的附近地表爆破震动,应当坚持以地表质点震速控制在0.7 cm/s以内为标准。借助于理论计算结合现场爆破施工,最大一段装药量的计算值和实际值如下表4所示。

表4 针对附近村庄地表质点震速在0.7 cm/s时的最大一段装药量

根据表4进行分析,最大一段装药量会直接关系到爆破震动效应的实际大小,是影响爆破震动效应强弱的主导因素。同数量起爆炮孔条件下,最大一段装药量越大,对周边同一震速下地表质点影响距离越远。

2.4 爆破规模震动效应分析

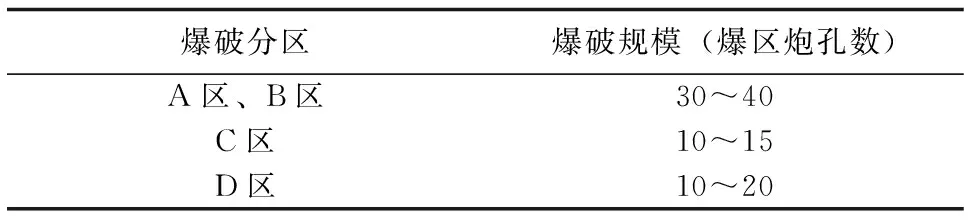

根据表5并结合实践作业经验进行分析,爆破规模会在很大程度上决定爆破震动效应强弱的持续时间[7,8]。除其它因素外,爆破规模越大,引起的地表震动一般都相应增大。其原因是先后相继起爆炮孔产生的地震波会产生叠加,从而提高地震波的实际强度。矿山爆破分区和炮孔数为单位的爆破规模见表5和图2。

表5 矿山分区爆破规模

图2 矿山分区爆破规模(数字为爆区炮孔数)

3 结语

通过以上露天矿山台阶爆破震动测试及分析:1)台阶炮孔作业方案与相关参数设计符合要求,硬岩中基本不存在岩墙等质量问题,爆锥形状以及矿岩块度符合后续铲运作业标准。2)把该现场爆破项目的技术经济指标与之前的指标进行对比,台阶炮孔爆破炸药单耗降低约3.8%,延米爆破量提高约5.5%。3)台阶爆破降震措施有效,降震率平均约为50.67%,降震效果有了很大程度提升。4)矿山最大一段装药量以及爆破规模的设计科学合理,且可行性较高,有助于更好的降低爆破震动效应,还能够促进爆破生产效率和性能的提升。