一种高性能液压阀综合试验台设计

李祥阳,花同宾

(1.西安建筑科技大学机电工程学院,陕西西安 710055;2.西安航空学院液压技术研究院,陕西西安 710077)

引言

随着液压技术的发展,先进液压技术在诸多工业领域的应用越来越广泛[1]。液压阀是液压系统中的控制元件,用于控制液压系统油路的方向、压力、流量,按功能不同可分为方向阀、流量阀等[2]。液压阀作为液压系统的重要元件,其性能直接影响液压系统整体性能,因此对液压阀进行性能测试是一项重要工作,液压阀综合试验台能够满足多种液压阀性能测试要求[3]。

1 试验台技术参数要求与试验项目

技术参数要求:

(1) 系统供油压力:0~35 MPa(电比例可调);

(2) 系统供油流量:0~80 L/min(电比例可调);

(3) 先导供油压力:0~21 MPa;

(4) 先导供油流量:0~20 L/min;

(5) 回油压力:0~5 MPa;

(6) 油箱容积:1000 L;

(7) 液压油:10#航空液压油;

(8) 油液温度:15~80 ℃;

(9) 电力柜电压:AC 380 V;

(10) 控制电路电压:DC 24 V;

(11) 冷却功率:30 kW;

(12) 系统噪声:≤68 dB;

(13) 油液温度控制精度:±1.5 ℃;

(14) 油液清洁度:≥NSA 6级;

(15) 压力控制精度:<0.1 MPa;

(16) 吸油过滤器精度:100 μm;

(17) 高压过滤器精度:3 μm;

(18) 回油过滤器精度:5 μm。

试验台试验项目:

(1) 压力控制阀试验项目:压差-流量特性试验、调压范围及压力稳定性试验、内泄漏量试验、减压卸荷可靠性(电磁溢流阀)试验;

(2) 流量控制阀试验项目:压差-流量特性试验、内泄漏量试验;

(3) 方向控制阀试验项目:滑阀机能试验、换向机能试验、内泄漏量试验、压力损失试验。

2 液压系统设计

液压系统设计准则:GB/T 8105—1987《压力控制阀试验方法》、GB/T 8106—1987《方向控制阀试验方法》、GB/T 3766—2015 《液压传动系统及其元件的通用规则和安全要求》、JB/T 7033—2007《液压传动测量技术通则》、《液压技术手册》[4]、《液压系统设计简明手册》[5]。

根据液压系统技术参数要求、试验项目及设计准则,并结合模块化设计思想,将液压系统设计为主供油、先导供油、加载测试、集油回收4个模块[6]。

2.1 主供油模块设计

主供油模块采用主泵与辅泵相结合的结构设计[7],其液压原理如图1所示。根据液压系统供油压力、流量要求与液压系统设计准则,主泵电机组选用A10VSO45DFR1/31R-PPA12N00比例变量泵与37 kW的1TL0001-2BB03-3JA4-Z电动机,主泵提供0~28 MPa供油压力、0~117 L/min供油流量;辅泵电机组选用RK3-8.5/1.93高压小流量泵与2.2 kW的1TL0001-1AB42-1AA5-Z电动机,辅泵提供0~35 MPa供油压力、0~3.8 L/min供油流量。该模块主要为加载测试模块提供测试所需油液流量与压力,根据不同试验项目要求,控制插装式无泄漏电磁阀可自主切换比例变量泵与高压小流量泵之间合流供油与分流供油,通过变频器无级稳定调控其流量输出,通过比例溢流阀精确控制其压力输出。

主泵与辅泵进油管均选用带有行程开关的手动蝶阀,保证试验设备不使用时,油箱油液无泄漏情况发生;试验设备使用时若蝶阀处于关闭状态,则系统会发出相应的报警提示并切断控制电路,保证液压系统安全。

根据油液过滤精度技术参数要求,油泵进油管选用100 μm过滤精度吸油过滤器,出油管选用3 μm过滤精度高压过滤器,保证液压回路油液清洁度满足试验台工作要求。

1.油箱 2.电加热器 3.磁铁 4.液位计 5.温度计6.空气过滤器 7.吸油过滤器 8.蝶阀 9.避震喉10. 37 kW电动机 11.比例变量泵 12.单向阀 13.高压过滤器14.比例溢流阀 15.压力表 16.测压接头 17.压力传感器18.液控单向阀 19.齿轮流量计 20.溢流阀21.高压小流量泵 22. 2.2 kW电动机图1 主供油模块液压原理图

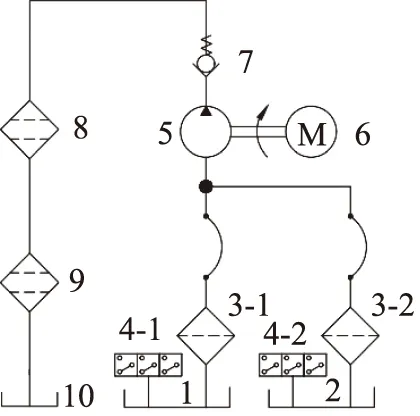

2.2 先导供油模块设计

根据先导供油压力、流量要求与液压系统设计准则,先导泵电机组选用A10VSO28 DFR1/31R-PPA12N00先导泵与3.7 kW的1TL0001-1DC23-3JA4-Z电动机,先导泵提供0~21 MPa供油压力、0~20 L/min供油流量。先导供油模块液压原理如图2所示。

1.吸油过滤器 2.蝶阀 3.避震喉 4. 3.7 kW电动机5.先导泵 6.单向阀 7.高压过滤器 8.比例溢流阀9.压力表 10.测压接头 11.压力传感器 12.截止阀13、14.电磁换向阀图2 先导供油模块液压原理图

先导控制油路设计为两路:一路连接电磁换向阀13,电磁换向阀通过换向将控制油液输送至被测件,实现对被测件油路控制;另一路连接电磁换向阀14,电磁换向阀通过换向控制液控单向阀开启或关闭,液控单向阀开启时,油液经其回流至油箱,主供油模块系统压力快速下降,液控单向阀关闭时,主供油模块系统压力快速升高,实现压力阶跃。

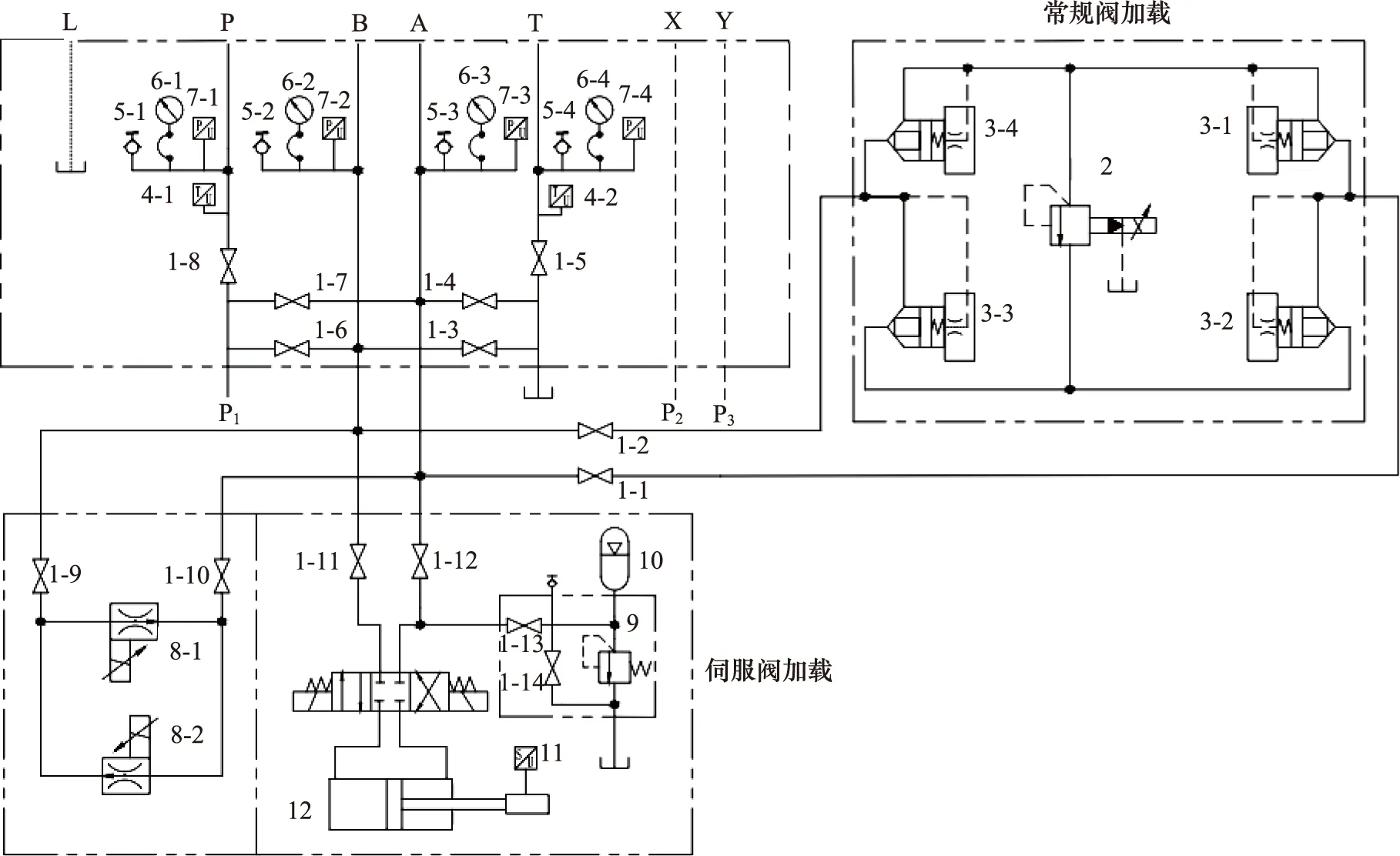

2.3 加载测试模块设计

加载测试模块采用操作台独立设置的结构设计,可方便快速拆装试验阀块,其内部包含覆盖所有测试功能的测试集成块,原理如图3所示。

该模块由主供油模块提供试验所需流量压力,由先导供油模块提供控制油源,具备测试伺服阀与常规阀的功能,加载油路均可实现相关工况负载模拟。通过控制多个插装式无泄漏电磁阀,可切换多种液压测试回路,完成多种液压阀测试。X,Y,A,B,P,T,L端口接入被测阀块,X,Y可控制被测阀块油路,从而完成被测件加载测试试验。

2.4 集油回收模块设计

集油回收模块采用自动启停的工作方式[8],其液压原理如图4所示。油泵电机组选用BB-BN25集油泵与1.5 kW的YE2-90L-4电动机。

更换测试阀或液压管过程中会有液压油泄漏到台架或工作台上,在其底部均设置集油槽,集油槽油液达到一定液位时,液位继电器报警系统开启并自动启动集油泵,将集油槽内油液经三级过滤后回收至油箱,该集油回收系统在集油回收工作完成后自动关闭,并解除报警信号,三级过滤器过滤精度分别为100, 10, 5 μm。

1.截止阀 2、9.溢流阀 3.二通插装阀 4.温度传感器 5.测压接头 6.压力表 7.压力传感器 8.比例节流阀10.蓄能器 11.位移传感器 12.伺服液压缸 图3 加载测试模块液压原理图

1.工作台集油槽 2.台架集油槽 3. 100 μm吸油过滤器4.液位继电器 5.集油泵 6. 1.5 kW电动机7.单向阀 8. 10 μm过滤器 9. 5 μm过滤器 10.油箱图4 集油回收模块液压原理图

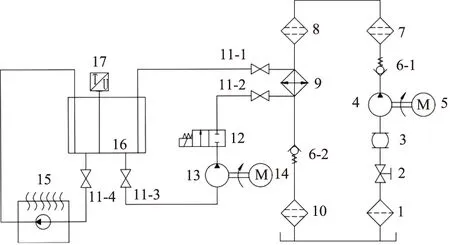

3 油液温度控制系统设计

油液温度控制系统设计为冷却与加热2个子系统[9-10],其工作原理如图5所示。

1.吸油过滤器 2.蝶阀 3.避震喉 4.油液循环泵5. 3 kW电动机 6.单向阀 7. 20 μm过滤器8. 10 μm过滤器 9.钎焊式热交换器 10. 5 μm过滤器11.截止阀 12.换向阀 13.水循环泵 14. 2.1 kW电动机15.冷水机 16.水箱 17.温度传感器图5 油液温度控制系统原理图

冷却系统采用水-油换热、冷却水箱与工业冷水机相结合的冷却方式,冷却效率高、冷却跨度大,该系统主要由吸油过滤器、油液循环泵、钎焊式热交换器、冷水机等组成。循环冷却油路与工作油路设计为相互独立的两部分,二者在试验中互不干扰。

根据30 kW冷却功率要求,选用PV2R3-76油液循环叶片泵与3 kW的1TL0001-1AB52-1JA4-Z电动机,油液循环流量为174 L/min;选用40-16立式水循环泵浦,水循环流量为240 L/min;选用SLD80PAX工业冷水机。该冷却系统油温控制范围为15~80 ℃、温度控制精度为±1.5 ℃。

冷却系统工作时,冷水机自动将水温冷却至电脑预设温度,而后开启水循环泵与油液循环泵,循环冷却水经由钎焊式热交换器带走液压油热量,直至将油温降至试验要求温度。循环冷却油路中设置多重精度过滤器,包括1个吸油过滤器、2个管路过滤器与1个回油过滤器,过滤精度分别为100, 20, 10, 5 μm。

加热系统选用2组16 kW电加热器,分别布置在油箱两侧位置,发热功率大,加热效率高。该系统工作时,电加热器根据上位机设定温度加热油液,油液升至预设温度时系统自动关闭,系统油温控制范围为15~80 ℃、温度控制精度为±1.5 ℃。

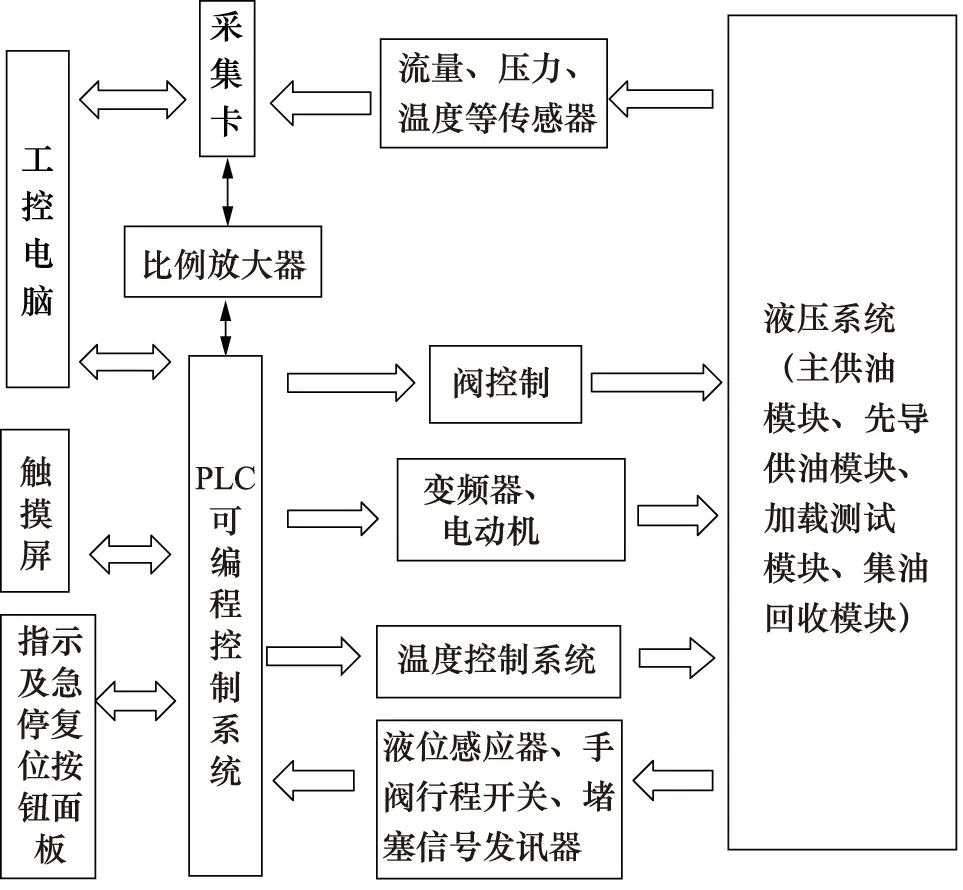

4 电气控制及数据采集显示系统设计

电气控制及数据采集显示系统采用智能化设计[11-12],上位机、PLC、数据采集卡等主要元器件之间采用以太网通讯,三者联合共享试验台各系统数据信息,联合控制试验台各系统元件,其工作原理如图6所示。

图6 电气控制及数据采集显示系统工作原理图

4.1 电气控制系统设计

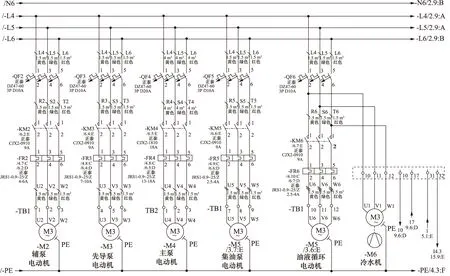

电气控制系统主要用于泵、电机以及阀位机能控制,电动机及冷水机电气原理如图7所示。根据试验台技术参数要求,电力控制柜采用AC 380 V供电,控制电路采用DC 24 V供电。

图7 电动机及冷水机电气原理图

上位机选用IPC-610H工控计算机,其通过以太网下发指令至S7-200 smart PLC,指令所对应电路无报警信号,PLC将下达指令至电力控制柜并接通相应电路,完成操作指令;指令所对应电路有报警信号(如阀门未打开、管路堵塞、液位警戒、电动机故障、高压保护等信号),PLC将终止下达指令,解除相关报警信号后,方可将指令下达至指定电路,此设计可最大程度上保护试验设备。

PLC具有可靠性高、易于调试、比继电器控制系统稳定并且抗干扰能力强等优点,故系统选用S7-200 smart PLC,该PLC集成了运动控制、信息安全、故障安全等功能,可保证设备运行的可靠性与稳定性。

测试操作台选用10寸触摸屏,其通过以太网与上位机通讯,试验人员可通过触摸屏完成各项试验操作。

4.2 数据采集显示系统设计

数据采集显示系统由采集卡、采集控制软件、传感器等组成。传感器包括压力传感器、流量传感器、温度传感器等。

采集卡选用NI PCIe-6353高性能数据采集卡,可实现多路模拟信号A/D采集和D/A输出,具备多路数字I/O输出功能,可将采集系统模拟量转换为数字量后传送至上位机并显示、存储。采用NI系列采集卡,可保证信号传输的实时性与可靠性,完全满足数据采集显示系统对信号给定、反馈、控制的要求。

采集控制软件采用LabVIEW自行编写,可实现自主标定传感器数据、自由选择显示曲线、主程序便捷修改、自定义报警信息、自动生成伯德图等功能。采集控制软件操作界面如图8所示。

图8 采集控制软件操作界面

传感器性能直接影响数据采集显示系统整体性能,其在量程、灵敏度、精度满足技术参数要求的同时,亦需保证稳定可靠、与采集系统兼容性好,故该采集系统选用4~20 mA标准电流信号传感器。

5 结论

该液压阀综合试验台完全自主设计,采用模块化液压系统、水-油热交换温度控制系统、智能化电气控制及数据采集显示系统设计,可有效缩小试验台结构尺寸、提高系统运行效率、控制与数据采集更加自动化,并具备一定的扩展空间,是研究液压阀的重要试验平台。与传统试验台相比,该试验台具有安全可靠、操作简便、测试精度高等优点,具有良好推广价值。