回转接头测试平台设计与试验研究

赵 乐,索双富,张志强

(1.清华大学机械工程学院,北京 100084; 2.芜湖市银鸿液压件有限公司,安徽芜湖 241100)

引言

回转接头是液压系统中重要的动密封装置,在工程机械、深海勘探、石油钻井等多领域获得广泛开发应用[1-4]。利用回转接头可将流体介质由固定管路输送至运动管路或设备中,实现动力灵活传递。由于回转接头产品可靠性要求高、维护难度大,做好其性能测试工作十分关键[5-7]。

文献[8]针对工程机械回转接头自动检测装置需求,设计了由高低压两部分组成的液压系统,结合仿真完成集成油路阀块的开发,缩短了装置的研制周期。文献[9] 提出一种中心回转接头的耐久性试验方法,可有效控制中心回转接头内部试验油温,提高耐久性试验的准确性。文献[10-11] 设计了转速达1500 r/min的高速液压旋转接头试验系统,并利用AMESim对试验系统进行了建模与仿真分析。文献[12] 构建了回转接头液压加载系统,并采用压降法测量回转接头的微小内泄漏,推导了内泄漏量计算公式,提高了测量准确度。

由于现有测试装置大多针对产品出厂检测等方面进行,针对性强、适用范围有限。对于回转接头的性能研究较少,特别是采用新型组合密封件的回转接头研究相对不足。采用新型材料是回转接头技术发展趋势[13],而组合密封对于提升密封性能具有重要作用[14]。本研究围绕回转接头的试验需求,设计开发了回转接头测试平台,并利用该平台对采用新型组合密封件的回转接头进行了密封性能测试与研究。

1 结构和工作原理

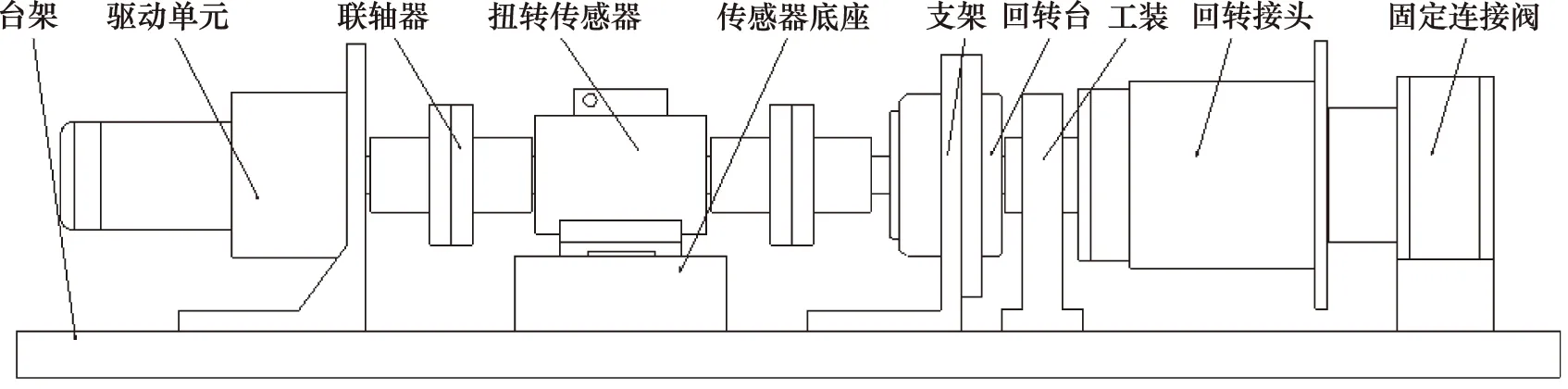

回转接头测试平台主要由驱动单元、扭矩转速传感器、回转台、工装、固定连接阀、台架等组成,整体结构如图1所示。驱动单元提供回转驱动力,通过扭矩转速传感器驱动回转台转动。回转台通过工装与回转接头壳体固定连接,驱动回转接头壳体转动。连接固定阀用于连接回转接头芯轴限制其转动,并连通液压系统与回转接头内部的油道。

图1 测试平台整体结构示意图

试验时,将待测回转接头通过工装装载至回转台与连接固定阀之间,通过PLC控制电机驱动回转接头壳体转动,并通过连接固定阀向回转接头各通道加载,实现回转接头静、动密封性能检测,及不同压力、转速下摩擦力矩测试。测试平台可完成回转接头型式检测相关内容,并可实现回转接头单通道或多通道的极限转速、压力过载等测试。

2 技术参数

系统重点测试回转接头在高压低速下的性能,实现扭矩、压力、温度等参数测量。实际工况下,回转接头运转速度低,最大回转速度为15 r/min,液压系统额定压力15 MPa。考虑性能储备,测试平台最高回转速度设计为30 r/min,最高过载压力为30 MPa,最大扭矩为200 N·m。

3 设计计算

3.1 驱动单元设计

1) 驱动方式

回转接头工作中需要频繁正反转,因此系统驱动方式需重点考虑低速下的稳定性。可选择摆动液压缸或液压马达驱动,其优点是扭矩大、适宜频繁正反转,缺点是自身重、控制相对复杂。也可选择变频电机驱动,具有结构紧凑、自重轻、噪声小等优势,但电机容易发热。综合考虑,电机驱动控制简单、维护方便,而且省去液压执行机构的驱动控制要求,有利于简化液压站的设计。因此测试平台最终采用电机驱动方式,选择相应的变频器实现电机调速控制。

2) 驱动功率

忽略传递功率损失,则系统所需驱动功率P1为:

(1)

式中,Tmax为最大扭矩,N·m;n为最大转速,r/min。

由技术参数计算得P1为0.628 kW。根据测试平台结构可知,传动中功率损失主要发生在减速器、扭矩转速传感器、回转支承上,上述机械效率以98%计算,则系统总机械效率η可近似为:

η=(98%)3≈94%

(2)

则系统实际所需驱动功率P2为:

(3)

综合计算结果,选用750 W的驱动电机。

3) 驱动电机

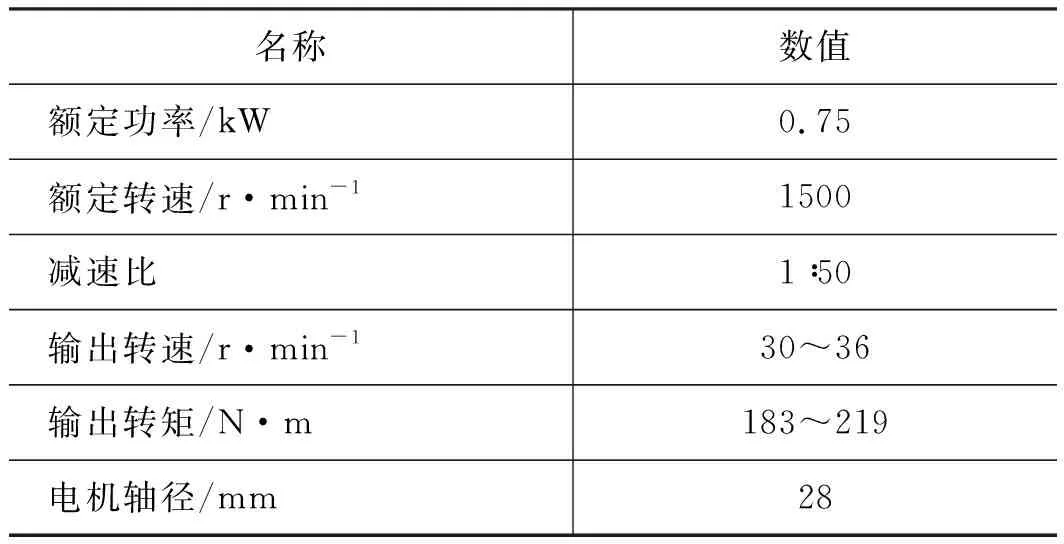

为使系统结构紧凑、工作可靠,采用电机与减速器一体的减速马达作为驱动单元。选择立式减速马达,型号为GV28750W50SDG4LDH0,其性能指标见表1。

表1 减速马达性能指标

3.2 回转台设计

回转台主要由壳体、转轴、轴承、前端盖、后端盖等组成,整体结构如图2所示。

1.前端盖 2.圆柱滚子轴承 3.壳体 4.圆锥滚子轴承5.后端盖 6.转轴图2 回转台整体结构图

回转台通过支架连接固定于台架,转轴一端与扭转传感器连接,另一端通过工装与待测回转接头壳体连接,驱动其做回转运动。由于回转接头综合性能试验工况复杂,设计中采用一组圆锥滚子轴承支撑转轴,以减小回转阻力,延长零件寿命。转轴采用阶梯轴设计,轴端开有键槽,使用中可更换不同工装以适应不同型号的回转接头进行测试试验。

3.3 数据采集处理系统

数据采集处理系统包括力矩、转速、压力、温度以及开关信号的采集和处理。为简化结构设计,扭矩和转速传感器采用扭转一体传感器,布置于驱动电机和回转台之间,扭矩测量范围为0~200 N·m。压力和温度传感器布置于连接固定阀上,以测量回转接头各通道内油压和温度,压力测量范围为0~250 MPa,温度测量范围为0~100 ℃。信号经变换处理后供PLC控制调节系统运行,并将数据实时显示和记录。

3.4 液压系统

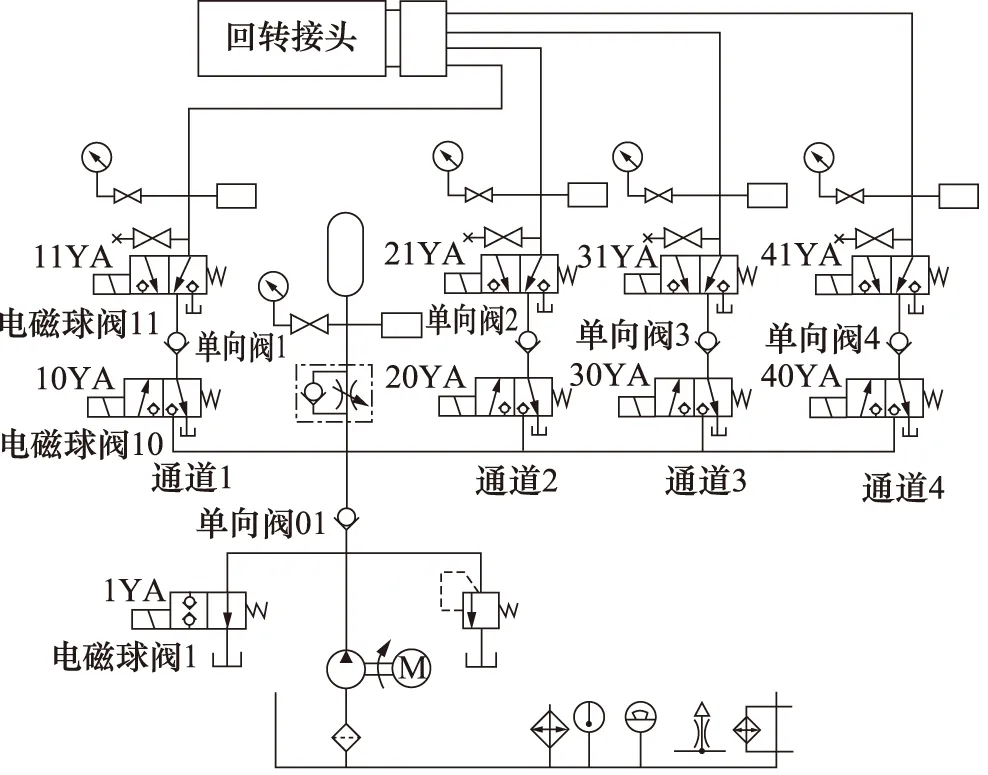

液压系统包括自动加压系统和手动加压系统。自动加压系统由高压泵、高压电磁球阀、蓄能器、单向阀、加热器、冷却器、高压管路等组成。系统共设置4路独立加载通道,由PLC电控系统控制高压电磁球阀切换,实现对回转接头各通道的加载、保压、卸载。手动加压系统由手压泵、单向阀、快速接头等组成。加载时,人工操作手压泵向回转接头加载,进行静态加载等部分试验时可简化试验流程,提高效率。使用中可通过蓄能器为系统补压,以减少高压泵工作次数,延长其使用寿命。加热器和冷却器主要用于不同温度试验时对温度进行调节控制。

液压系统工作原理如图3所示。自动加压系统4路通道工作原理及操作顺序相同,以通道1为例。系统工作时,启动高压泵,加载时1YA和10YA通电,高压油液经单向阀01、电磁球阀10左位、单向阀1、电磁阀11右位进入回转接头内部通道1;当达到系统设定压力时,1YA和10YA断电,电磁球阀10右位接入,系统实现保压,同时电磁球阀1右位接入,高压泵空载运转。卸载时,11YA通电,电磁球阀11左位接入,油液经电磁球阀11左位返回油箱。手动加压系统工作时,打开球阀开关,通过快速接头将手动加压系统接入相应通道,操作手压泵实现加压、卸载等功能。

图3 液压系统原理图

4 试验研究

4.1 试验对象

利用该测试平台对已完成设计的海上风机用高压回转接头进行密封性能测试试验,测试平台和回转接头实物如图4所示。

为增加可靠性,该回转接头设有4路相同结构的进回油通道,以确保特殊情况下可互换使用。回转接头各通道均采用旋转组合密封圈作为密封件,具体型号为TG320100外轴用格莱圈,性能参数如表2所示。

表2 密封件性能参数

4.2 试验过程

回转接头安装完成后,首先进行开机测试检查,确保测试平台工作正常,各部件连接可靠。然后按照静态加载试验、跑合试验、动态性能试验等顺序依次进行测试。

1) 静态加载试验

静态加载试验主要通过测试各通道保压性能以检测回转接头的静态密封性能,同时通过静态加载试验也可检验测试平台液压系统工作性能。

系统启动后,首先依次向回转接头各密封通道加载1 MPa左右的较低压力,然后再进行卸压操作,反复多次以排出密封通道内空气,并使回转接头各部件得到充分润滑。完成上述步骤后,进行静态加载试验。按照0~30 MPa逐步增加加载压力,观察通道压力在5 min内变化情况,以及回转接头外部有无泄漏情况,以此检测回转接头的静态密封性能。

2) 跑合试验

完成静态加载试验后,再进行跑合试验,以此检验测试平台工作性能,并使回转接头各部件及组合密封圈得到充分跑合,提高测量的准确性。

首先进行回转接头低速空载跑合试验,控制转速在5 r/min运转约5 min,逐步提高转速至15 r/min,观察测试平台与回转接头运转状况,记录密封圈摩擦力矩变化情况。完成上述试验后,再进行回转接头低压加载跑合试验。向回转接头相应通道加载约1 MPa压力,按照上述过程完成跑合后,逐步提高加载压力重复跑合过程。

3) 动态性能试验

试验时采用4路通道同时加载的方式进行,以测试回转接头的极限性能。通过改变加载压力及转速,记录摩擦力矩变化情况。测量不同压力下摩擦力矩的大小,以及不同温度、压力下摩擦力矩随转速变化情况。

4.3 试验结果

在静态加载试验中,回转接头各通道在0~30 MPa压力下保压良好,通道压降均小于0.1 MPa,外部未见泄漏现象,显示静态密封性能良好。

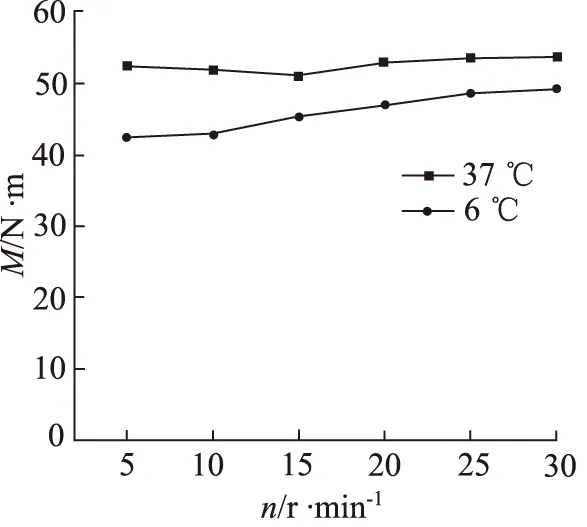

图5为空载时,不同温度下摩擦力矩随转速变化曲线。从试验结果可知,空载摩擦力矩随转速增加而增加,特别是在低温情况下,上升趋势更为明显,这与组合密封圈材料性能在不同温度下的差异性相关。回转接头空载运转时,摩擦力主要由处于过盈状态的密封接触面产生,因此回转接头设计时需要选择合理的密封间隙,在确保其耐压性能的同时减少摩擦损耗。试验结果也表明,回转接头具有较好的启动性能,测试平台自身摩擦阻力低,结构设计合理。

图5 不同温度下空载摩擦力矩随转速变化曲线

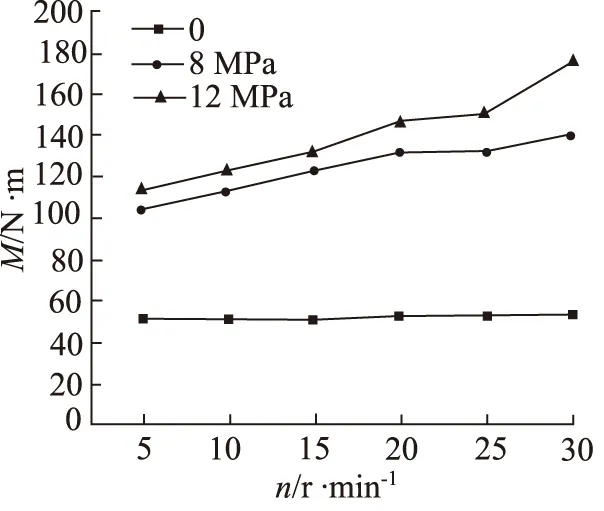

图6为不同压力下,摩擦力矩随转速变化曲线。从试验结果可知,摩擦力矩随转速增加而增加,随压力增加而增加。回转接头运转速度较低,密封面难以建立稳定的动压润滑油膜,因此使用时需要控制其承载压力和运转速度,以降低摩擦损耗,延长密封使用寿命。

图6 不同压力下摩擦力矩随转速变化曲线

5 结论

(1) 采用旋转组合密封的回转接头具有较好的密封性能,其静态和动态密封性能稳定可靠,在高压下保压良好。同时回转接头摩擦阻力低,具有较好的启动性能;

(2) 回转接头运转摩擦力矩随压力增加而增加,随转速提高而增加。回转接头设计时选择合理的密封间隙,需控制其承载压力和运转速度,以降低摩擦损耗。同时使用前需要进行充分跑合,使密封面能更好地接触配合,延长密封使用寿命;

(3) 测试平台工作可靠,操作简便,系统自身摩擦阻力低,各项性能参数均满足设计要求,可较好完成回转接头综合性能测试和试验研究。