可变间隙密封液压缸异质环结构活塞形变研究

丁显忠,曾良才,陈克应,湛从昌

(1.武汉科技大学机械自动化学院, 湖北武汉 430081;2.武汉科技大学冶金装备及其控制教育部重点实验室, 湖北武汉 430081)

引言

间隙密封液压缸摒弃了传统的弹性圈密封原理,利用活塞与缸筒之间的微小间隙进行密封,密封界面不发生接触,从而大大减小了缸筒-活塞摩擦副间的摩擦力,有效提升了液压缸的响应速度[1-2]。然而恒间隙密封液压缸在解决传统液压缸的缺陷的同时也带来了一个新的问题,即内泄漏量增加,这严重影响了液压缸的传动效率。蒋俊等[3]和侯煜[4]对环形间隙密封液压缸进行研究发现,其泄漏量与间隙尺寸成三次方的关系,恒间隙密封结构导致了液压缸内泄漏量的增加。湛从昌等[5-8]提出了一种可变间隙密封结构,通过在活塞和导向套上加工唇边,在油液压力作用下使唇边产生径向变形从而改变活塞与缸筒之间的间隙尺寸来实现对泄漏量的控制,并为变间隙密封液压缸的测试搭建了实验平台。从韶关液压件厂有限公司和武汉科技大学联合研制的大型连铸机结晶震动间隙密封液压缸的实验效果可以看出,可变间隙密封液压缸一定程度上弥补了恒间隙密封结构的不足。

异质复合材料具有优越的物理化学性能和力学性能,被广泛应用与各行各业中[9]。异质复合材料在载荷作用下,由于基体与异质体变形的差异,载荷作用表面在异质体所在位置会出现差异,CHEN等[10]对异质颗粒复合材料表面点接触弹流润滑进行了研究发现,在重载接触状态下,异质复合材料表面在异质颗粒处会形成凸起状结构(硬质颗粒)或凹坑状结构(软质颗粒)。ZHOU等[11]对异质颗粒复合材料在接触状态下的弹性场进行了数值研究,表面位移会因为异质颗粒的存在而表现出非均匀性。 汪志南等[12]对金属基异质材料液压缸缸筒建立了力学模型并进行有限元分析,证明了应用异质材料使液压缸达到轻量化效果的可行性。利用可变间隙密封液压缸原理,通过在间隙密封液压缸活塞端面层下植入异质环,可以改变活塞在油液压力作用下的径向变形量,从而实现对液压缸泄漏量的控制。等效夹杂理论[13]通过将基体中的异质材料等效为一个含有特征应变并且与基体材料具有相同材料特性的区域,可以有效求解异质复合材料弹性场的问题。随后等效夹杂法被广泛应用于异质复合材料问题的求解研究中,徐耀玲等[14]利用等效夹杂法对双周期分布圆环形截面夹杂反平面问题进行了数值研究,SHODJA等[15]结合等效夹杂法对异质复合压电材料的压电弹性场进行了研究,周青华等[16]通过该方法对二维非匀质材料的计算方法进行了研究。杨万友等[17]通过对异质材料的线接触性能研究发现在一定的载荷作用下,异质材料的尺寸、分布参数以及异质材料和基体之间的材料特性差异会对基体材料的应力和形变分布产生重要的影响,在应力足够大时,基体材料的表层形貌会发生明显的改变。

本研究基于变间隙密封液压缸原理在间隙密封液压缸活塞端面植入了异质环结构,利用活塞端面基体材料和内置异质环结构弹性变形的差异,实现对液压缸间隙尺寸随油液压力的自适应控制,达到降低间隙密封泄漏量的目的。根据等效夹杂理论建立了活塞异质环结构的数值模型,对活塞端面异质环的材料特性、形状和埋藏深度等因素与活塞应力分布、径向形变量之间的关系及变化规律进行了初步的研究,这对探索异质材料在可变间隙密封技术中的应用具有重要的意义。

1 模型的描述与建立

1.1 活塞异质环结构及原理

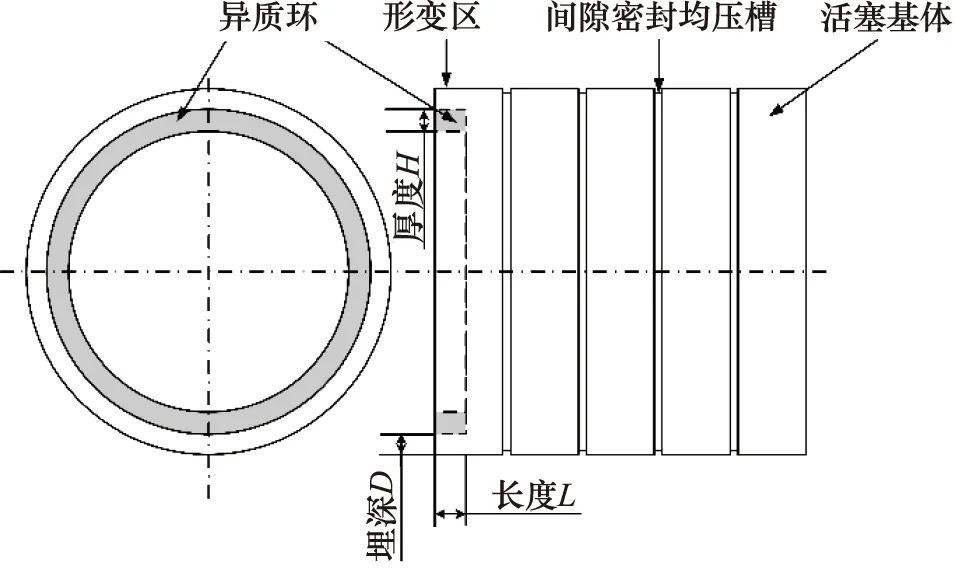

同图1a所示恒定间隙密封液压缸活塞相比,异质环活塞间隙密封液压缸的原理图如图1b所示,在间隙密封活塞端面增加了矩形异质环结构。异质环分布在活塞端面圆周一定深度处,活塞异质环的结构参数如图2所示,其中L为异质环的长度,H为异质环的厚度,D为异质环外环面距离活塞外壁的距离。活塞无杆腔端面在液压油压力作用下推动活塞驱动有杆腔输出工作载荷,活塞-缸筒间隙中油液压力从入口区到出口区假设为线性递减,缸筒与活塞对中不发生偏载。

图1 可变间隙密封液压缸异质环结构活塞原理图

图2 活塞环形异质材料结构示意图

1.2 模型的建立

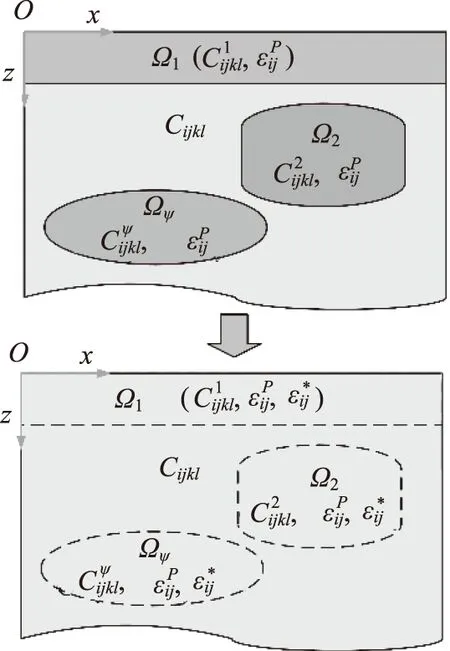

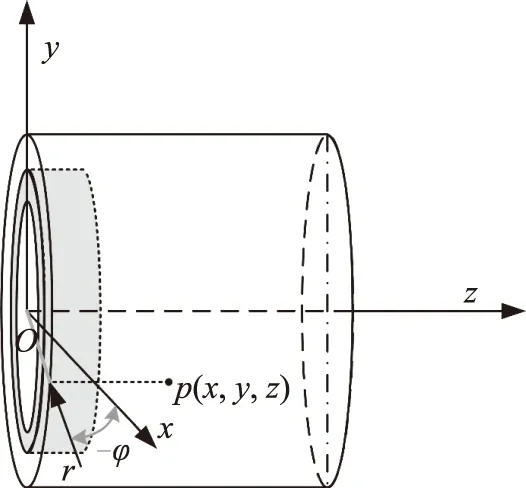

基于等效夹杂法,其原理图如图3所示,在圆柱坐标系(r,φ,z)中建立异质环活塞的三维数值模型,异质环被等效为与活塞基体材料相同并包含有特征应变的区域,异质环-活塞的空间坐标系如图4所示。由圆柱坐标系和直角坐标系的转换关系有:x=rcosφ,y=rsinφ,z=z。其中z轴为活塞轴向,x轴和y轴为活塞圆周向,原点O位于活塞端面圆心所在的位置。活塞基体弹性模量为E1,异质材料弹性模量为E2。模型在环面和轴向分别被划分成300×500个节点,其中r被划分为10个节点,φ被划分为30个节点。异质环-活塞的详细参数见表1。

图3 等效夹杂法原理图

图4 异质环-活塞空间坐标系

表1 异质环-活塞模型参数

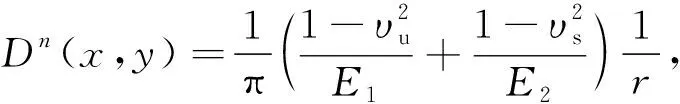

根据胡克定律和应力叠加原理,非匀质材料内的应力满足:

(ψ=1,2,…,n;i,j,k,l,m,p=1,2,3)

(1)

(0≤α0≤NX-1,0≤β0≤NY-1,

0≤γ0≤NZ-1)

(2)

当本征应变确定后,路径[α0,β0]上的扰动变形量uα0,β0就可以由下式获得:

(0≤α0≤NX-1,0≤β0≤NY-1,

0≤γ0≤NZ-1)

(3)

又施加载荷作用时产生的初始变形量u0(x,y)可表示为:

(4)

根据式(4),得到u0(x,y)的离散化表达式为:

(5)

最终可得出因外加载荷引起的异质环-活塞的表面位移(形变量)为:

us=uα0,β0+u0(x,y)

(6)

结合式(3)、式(5),可将式(6)表示为:

(7)

应力边界条件即弹性体内部各点的平衡条件在其边界上的延续,根据公式有:

xi=σijlj

(8)

式中,xi—— 一阶面力张量

σij—— 应力二阶张量

lj—— 方向余弦一阶张量

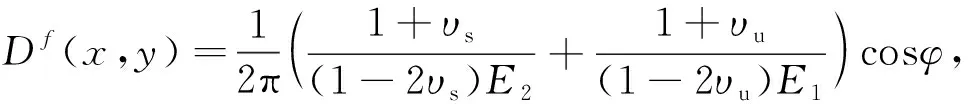

1.3 算例

由上述推导可知,异质环的材料特性对异质环-活塞结构的表面形变有重大影响。现根据数学模型,结合MATLAB函数可视化,分别计算2种不同材料的异质环-活塞在相同条件下的表面变形情况。活塞基体材料选用铸铝青铜,弹性模量E1为100 GPa,泊松比υu为0.3。异质环材料分别选用铸钢(弹性模量200 GPa,泊松比0.3)和铝合金(弹性模量50 GPa,泊松比0.3)。设置活塞端面压力p=20 MPa,2种材质的异质环结构参数均为长度L=3 mm,厚度H=3 mm,埋布深度D=0.5 mm,结果如图5所示,图中横坐标X表示活塞表面各点到活塞端面的轴向距离,纵坐标us为该点处的变形量。

图5 活塞异质环材料分别为铝合金和铸钢时的活塞变形曲线

图5表明,当异质环材料的弹性模量小于活塞基体时,活塞变形曲线呈凸起状;当异质环材料的弹性模量大于活塞基体时,活塞变形曲线出现凹陷,相同条件下选用铝合金异质环的活塞变形量明显大于铸钢异质环。因此可推测选用软质材料的异质环结构可使异质环-活塞产生有利的径向变形,从而达到变间隙密封的效果。

2 异质环结构活塞的计算结果与分析

根据表1中的参数,将异质环活塞模型分为5组进行数值计算分析。通过对比分析各组的结果,讨论总结压力载荷、环形异质材料的材料特性、结构参数以及分布位置等因素对活塞表面形变以及应力分布的影响规律。

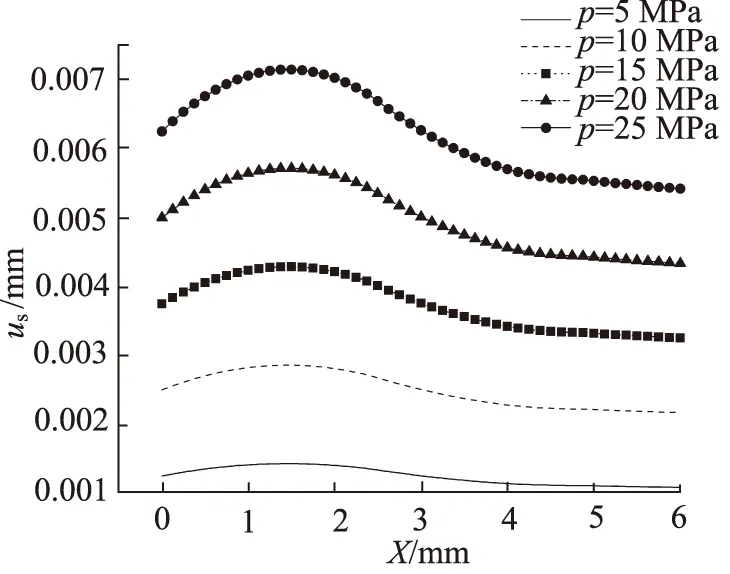

2.1 压力载荷对活塞变形量的影响

当异质环结构的长度L为3 mm,厚度H为3 mm,埋布深度D为0.5 mm,弹性模量E2为10 GPa时,在不同工作压力p下,活塞表面沿轴线方向各点的变形量曲线如图6所示,其中横坐标为0处即有异质环结构的活塞端面。根据上一章分析,当环形异质材料的弹性模量E2小于活塞基体的弹性模量E1时,环形结构的存在能有效增大其所在位置的活塞表面变形量,图6的结果验证了这一结论。分析图中曲线可知,软质材料的环形结构能使其埋布位置的活塞表面产生凸起状变形,且由环形异质材料引起的变形量明显大于其他部分的变形量。随着工作压力的增加,活塞表面最大变形量增大,环形异质材料部分的凸起状变形更加明显。这说明利用异质环结构使活塞表面产生能随着工作压力变化而自适应性改变的径向变形是可行的。

图6 不同压力载荷下的活塞变形曲线

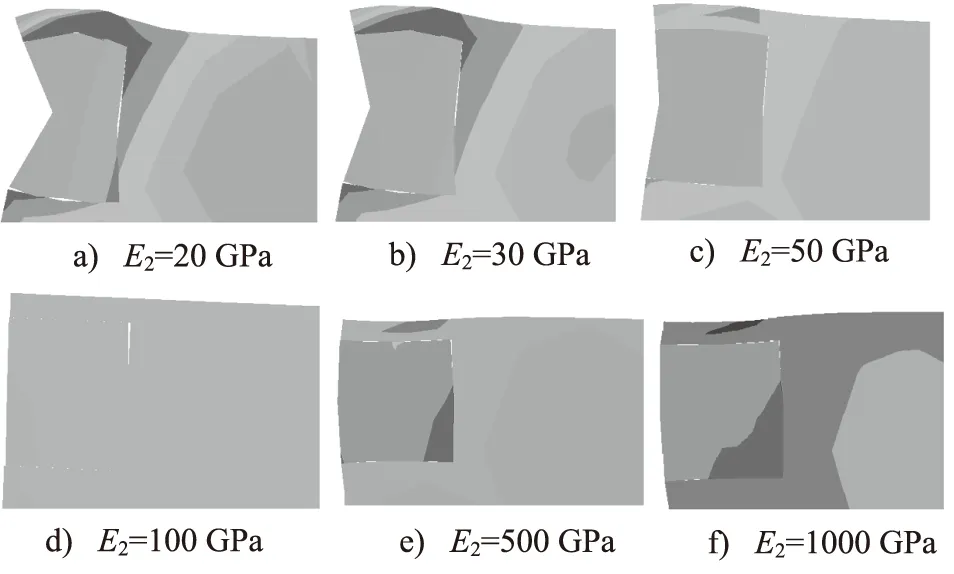

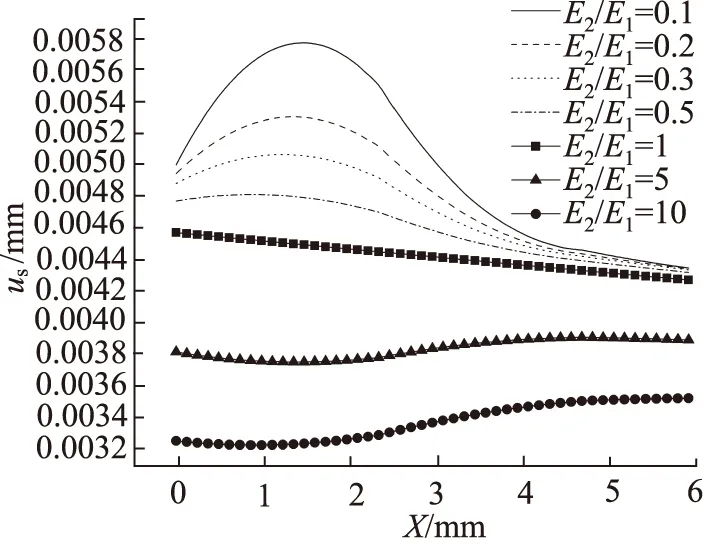

2.2 异质环弹性模量对活塞应力分布和变形量的影响

当异质环结构的长度L为3 mm,厚度H为3 mm,埋布深度D为0.5 mm,压力p为20 MPa时,图7显示了异质环弹性模量E2分别为20, 30, 50, 100, 500, 1000 GPa时异质环活塞的应力分布情况;图8为不同异质环弹性模量下活塞表面沿轴线方向各点的变形量曲线,其中活塞基体的弹性模量E1为100 GPa。结合图7、图8可知,当E2/E1=1,即环形异质材料的材料特性与活塞基体完全相同时,异质环-活塞的应力均匀分布,活塞的表面变形曲线呈一条直线,且沿活塞轴向方向的变形量在各个位置相差很小,可忽略。当环形异质材料的弹性模量E2发生改变时,活塞应力分布和变形曲线产生明显变化。当E2/E1<1,即环形结构为比活塞基体软的材料时,活塞表面与异质环之间部分为高应力区,该区域的高应力使活塞表面在环形结构处的变形呈凸起状,且E2越小最大变形量越大,变形曲线的凸起状特征越明显。这表明软质材料的环形结构能有效减小该部分的活塞与液压缸筒内壁间的间隙尺寸,从而对间隙密封的泄漏量产生抑制作用。当E2/E1>1,即环形结构为比活塞基体硬的材料时,应力集中分布在异质环内部,在活塞基体接近异质环的部分形成低应力区,使活塞表面的整体变形量明显减小,且在环形结构位置的活塞表面会发生一段凹陷的变形。随着E2的增大,活塞表面变形量整体下降,且环形异质材料处的活塞凹陷变形更明显。这表明硬质材料的环形结构能增强活塞整体的抗压力形变能力。

图7 异质环弹性模量E2分别为20, 30, 50, 100, 500, 1000 GPa时异质环活塞的应力分布

图8 不同异质环弹性模量下的活塞变形曲线

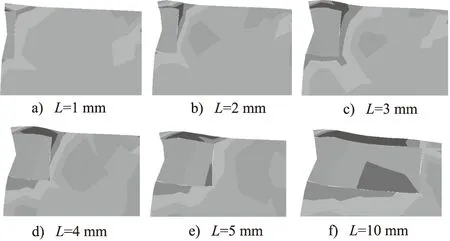

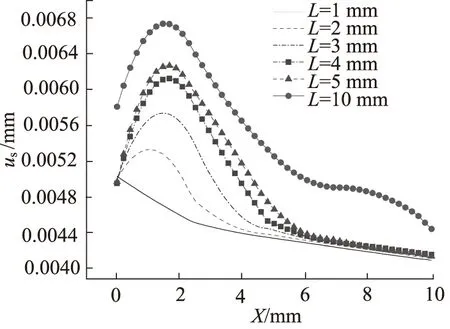

2.3 异质环长度对活塞应力分布和变形量的影响

当异质环结构的厚度H为3 mm,埋布深度D为0.5 mm,弹性模量E2为10 GPa,压力p为20 MPa时,图9显示了异质环长度L分别为1, 2, 3, 4, 5, 10 mm 时异质环活塞的应力分布情况,图10为不同异质环长度下活塞表面沿轴线方向各点的变形量曲线。由图9和图10可知,此时活塞的高应力区为异质环外环面与活塞表面间的部分,活塞表面的最大变形量为由软质环形结构引起的凸起状形变的峰值,随着L的增大,凸起状形变的峰值相应的增大,且峰值出现的位置也会发生改变。在当前条件下,环形结构长度L为1 mm时,最大变形量出现在横坐标为0处,即有环形异质材料结构的活塞端面位置;在一定范围内增大L的值会使变形峰值的出现位置逐渐远离活塞端面;当L>4 mm时,凸起状形变的峰值位置趋于稳定,出现在距活塞端面轴向距离2 mm处。这表明环形异质材料结构的长度L能影响活塞表面的最大变形量和出现最大变形的位置。

图9 异质环长度L分别为1, 2, 3, 4, 5, 10 mm时异质环活塞的应力分布

图10 不同异质环长度下的活塞变形曲线

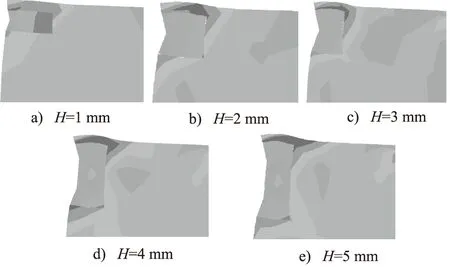

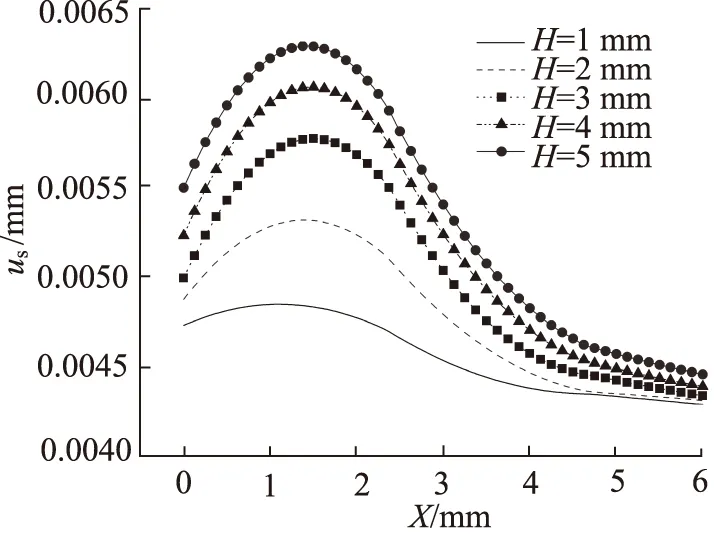

2.4 异质环厚度对活塞应力分布和变形量的影响

当异质环结构的长度L为3 mm,埋布深度D为0.5 mm,弹性模量E2为10 GPa,压力p为20 MPa时,图11显示了异质环厚度H分别为1, 2, 3, 4, 5 mm时异质环活塞的应力分布情况,图12为不同异质环厚度下活塞表面沿轴线方向各点的变形量曲线。由图11和图12可知,改变异质环厚度对活塞应力分布无明显影响,软质环形结构引起的活塞表面变形为凸起状,增大异质环结构的厚度H会使得活塞表面的最大变形量相应增大,环形结构处的凸起状变形更为明显,而发生变形的位置以及其他部分的变形量并无明显改变。这表明环形异质材料结构的厚度H仅对活塞表面的变形量产生影响而不影响活塞的形变形状和应力分布。

图11 异质环厚度H分别为1, 2, 3, 4, 5 mm时异质环活塞的应力分布

图12 不同异质环厚度下的活塞变形曲线

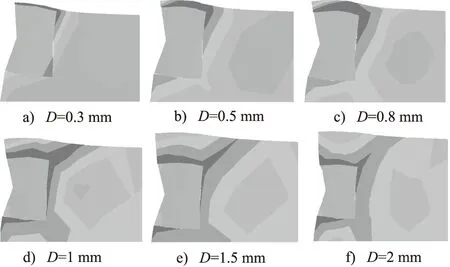

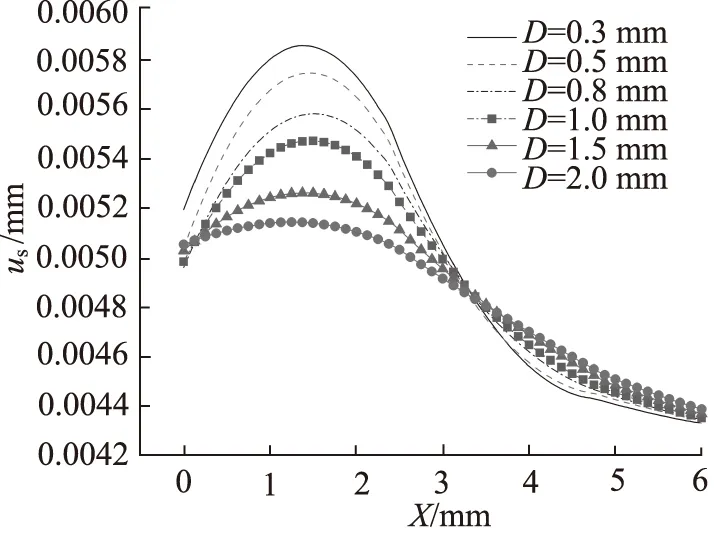

2.5 异质环埋布深度对活塞应力分布和变形量的影响

当异质环结构的长度L为3 mm,厚度H为3 mm,弹性模量E2为10 GPa,压力p为20 MPa时,图13显示了异质环埋布深度D分别为0.3, 0.5, 0.8, 1, 1.5, 2 mm时异质环活塞的应力分布情况,图14为不同异质环埋布深度下活塞表面沿轴线方向各点的变形量曲线。由图13和图14可知,活塞高应力区为活塞基体与异质环接触的部分,异质环埋布深度D增加,高应力区也随之远离活塞外表面,使活塞的最大变形量相应减小,由软质环引起的活塞表面凸起状变形趋于平缓,且不同埋布深度的环形结构引起的活塞变形曲线有同一交点。这表明异质环结构的埋布深度能改变活塞表面的最大变形量且对发生形变的区域范围有一定的影响。

图13 异质环埋布深度D分别为0.3, 0.5, 0.8, 1, 1.5, 2 mm时异质环活塞的应力分布

图14 不同异质环埋布深度下的活塞变形曲线

3 结论

(1) 通过对活塞异质环结构影响活塞表面形变规律的理论分析和数值分析得到,分布在活塞端面圆周一定深度处的异质环能对活塞表面的应力分布和活塞径向变形量产生明显的影响,设计合理的异质环结构可以使活塞表面产生随着工作压力变化而自适应性改变的径向变形,从而达到提升间隙密封液压缸密封性能的目的;

(2) 采用软质材料的环形结构能使活塞表面在环形异质材料处产生凸起状变形,从而有效减小该部分的活塞与液压缸筒内壁间的间隙尺寸,对间隙密封的泄漏量产生抑制作用;采用硬质材料的环形结构能使活塞表面在环形异质材料处产生凹陷的变形,并且能增强活塞整体的抗压力形变能力;

(3) 对异质环结构活塞进行建模和数值分析,直观反映出了活塞异质环的材料特性、结构参数和分布位置对活塞应力分布和表面形变的影响规律,为后续流场分析和结构优化研究提供了理论基础,这项研究成果可供从事液压缸设计研究人员参考。