锂矿石浸出液中钙、镁杂质的萃取工艺研究

南天 南东东 曾小毛 刘剑叶 吴进方

(江西南氏锂电新材料有限公司,江西 宜春 336100)

0 引言

锂是自然界中质量最轻、原子量最小的银白色金属,具有极强的电化学活性和延展性[1]。随着经济社会的发展,以及人们对环境质量要求的提高,新能源的广泛运用将是未来的发展趋势,以新能源汽车的电池制造为例,锂是其制造过程中不可或缺的金属之一,所以该金属被誉为21世纪的新型能源,锂金属的开采利用水平将对我国未来的新能源产业产生至关重要的影响[2]。

目前处理锂矿石如锂云母矿的方法主要是石灰石焙烧法、硫酸法、硫酸盐法、压煮法。但是上述方法存在一定的缺点。在对锂矿石浸出液中的锂、铷、铯的提取过程中,由于存在金属杂质元素如钙、镁及铁等元素等的影响,严重影响了锂矿石浸出液生产锂产品的质量指标,以及稀有金属元素铷、铯等的提取率,因此,需要提供一种能对锂矿石浸出液中的钙、镁等杂质离子的去除干净的方法,从而提高锂矿石浸出液制得高品质锂产品,并对锂矿石液出液中的稀有金属铷、铯充分提取运用。

1 锂云母矿及浸出液处理工艺现状

在自然环境中,锂云母是比较常用的锂矿物之一,在锂云母矿的开发利用过程中,国内外学者对其工艺制备方法进行了大量的研究,目前主流的处理方法主要有以下几种。

1.1 硫酸法

硫酸法在锂云母矿的处理工艺中有广泛的运用[3]。其处理流程首先是通过把锂云母中的铝完全溶解,从而释放出锂、钾、铯等金属盐。但是在此过程中存在硫酸消耗过大的缺点。除此之外,在锂云母矿中还含有大量的Al2O3,在将其从浸出母液中分离过程中,会产生大量的沉淀Al(OH)3,而Al(OH)3沉淀物具有极强的吸附性强,在过滤分离时会将锂、钾、铷、铯等吸附损失,最终导致这些金属提取率下降。

1.2 硫酸盐法

硫酸盐焙烧法是工业上处理硅酸盐矿物最常用方法之一,在该方法的工艺流程中,首先要经过原料预处理,也即配料、造球、焙烧等工艺,然后通过加入稀硫酸浸出,并对浸出液经进行净化处理、进行多次沉淀碳酸锂,最后通过浓缩结晶工艺回收硫酸钠及硫酸钾钠复盐。虽然在焙烧烟尘中含氟,但是通过石灰水淋洗处理后可以达到排放要求[4-5]。该工艺的优点是浸出液中的金属铝含量较高,但是存在工艺复杂、成本较高等缺点。

1.3 石灰石法

石灰石法处理锂云母矿的工艺流程一般分为原料预处理以及除杂两个过程,首先将石灰石进行破碎处理,然后通过球磨机内混和均匀磨成浆,经过沉淀以及调配等工序,得到一定标准的生料浆,将其放入转窑在一定的温度下焙烧成熟料;最后通过萃取、细磨、浸出、过滤或沉降分离等工序之后,将会得到浸出液和残渣[6]。石灰石法具有成本低、运用范围广的优点。但在工艺方面也存在一些缺陷:如反应时间过长,蒸发效率低等。并且采用重结晶法处理粗晶,管道易堵塞,最终导致金属的回收率低[7]。

1.4 锂矿石浸出液除杂方法

在目前的工艺中,对锂矿石浸出液进行除杂处理,一般还是采用传统的化学沉淀法和离子交换法相结合的工序进行净化除杂,其流程一般为:对浸出液先经氧化中和除Mn、Fe、Al,再用试剂沉淀,除去锂矿石浸出溶液中大部分的Ca、Mg,然后经离子交换深度除去Ca、Mg。

试剂沉淀法除Ca、Mg目前主要通用方法是加入碳酸钠和草酸,使Ca、Mg与碳酸根、草酸根结合形成碳酸钙、草酸钙沉淀,过滤除去,此方法能够除去溶液中大部分的Ca、Mg,而后还需经离子交换,深度去除溶液中少量的Ca、Mg,从而使溶液符合生产电池级碳酸锂的质量要求。

2 锂矿石浸出液中钙、镁杂质萃取工艺流程

除杂所用的锂矿石浸出液,主要通过锂云母矿制备,所以在整个工艺流程中包括原料预处理以及除杂两个过程,以下就具体工艺过程进行介绍。

2.1 原料预处理

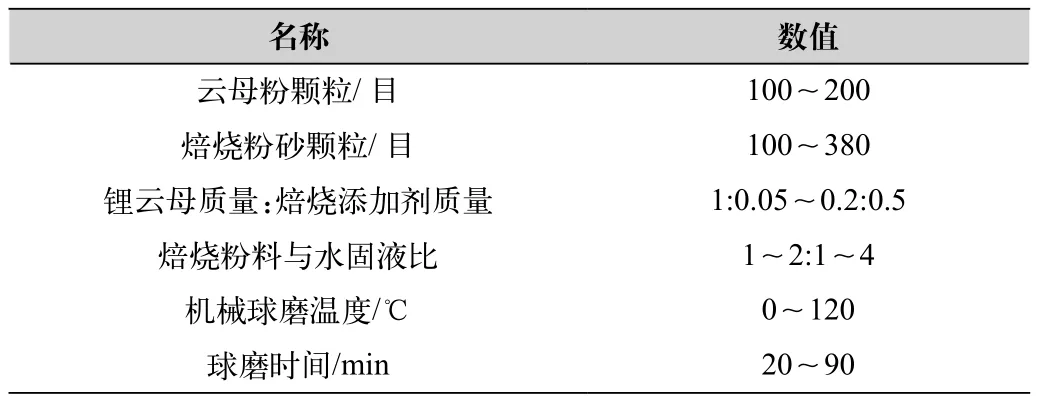

原料预处理主要将锂云母矿粉碎后和焙烧添加剂混合,其中焙烧添加剂包括腐植酸钠、氢氧化钠或氢氧化钾,硫酸钠或硫酸钾、钙化合物的混合;将混合后的云母粉处理至100~200目,成为锂云母焙砂;在实际的工艺处理过程中,通过控制锂云母焙砂中的锂云母和焙烧添加剂的质量比为1:0.05~0.2:0.5,在机械活化处理和焙烧时,将锂云母焙砂经机械球磨活化处理至100-380目,制得锂云母焙砂混合料,将锂云母焙砂混合料先经低温预烧再高温焙烧除氟,得到焙烧粉料;最后按固液比为1~2:1~4的质量比混合,加水、机械球磨 0~120℃温度下,反应 20~90min,得固液混合液,通过过滤、除去滤渣,得滤液即锂矿石浸出液原料,如表1所示。

表1 原料预处理工艺参数

2.2 有机溶剂萃取剂的制备

有机溶剂萃取剂是指含有体积比为10%~30%的二磷酸和70%~90%的煤油。其中煤油为磺化煤油,其制备方法为将浓硫酸和煤油按一定的比例混合,在分液漏斗中或其他容器中充分振荡,然后通过静置分相,分离并回收废硫酸,然后再用新的浓硫酸按同样比例进行磺化,充分振荡直至溶液中硫酸层的颜色不再变化。用Na2CO3溶液洗涤以中和其中的残留废酸.然后用蒸馏水反复洗涤,通过加入无水硫酸镁除水干燥,过滤,最后得到磺化煤油[8]。在完成磺化煤油制备后,通过取一定量二磷酸的和磺化煤油溶液按预定比例混合,并且取一定量NaOH加入到二磷酸磺化煤油溶液混合液中,震荡数分钟,静置一段时间,放出水相。即可制得不同皂化度的萃取有机相,在此过程中通过加入NaOH的量来控制皂化程度,皂化率一般控制在30%~70%。

2.3 萃取过程

在萃取过程中,首先将锂矿石浸出液或除Mn、Fe、Al后的锂矿石浸出液,调节pH值为3.5~6.5,再用含有P2O4的萃取溶剂进行连续逆流萃取,使得溶液中的Ca、Mg转入有机相中,负载有机相再用1N~6N浓度的盐酸进行反萃,使有机相中的钙、镁反萃出来。浸出液进行萃取除钙、镁的过程中,采用3~10级萃取,再用2~4级的盐酸进行反萃钙、镁, 萃取时,控制有机萃取溶剂,P2O4和煤油和被萃取相即除Mn、Fe、Al后的锂矿石浸出液的流量比为1:2.5~8.5。控制萃取和反萃取温度为25~65℃,时间 5~100min。浓缩、分离、制得锂离子溶液,经浓缩后的锂离子浓度一般为20~25g/L。

3 实验结果分析

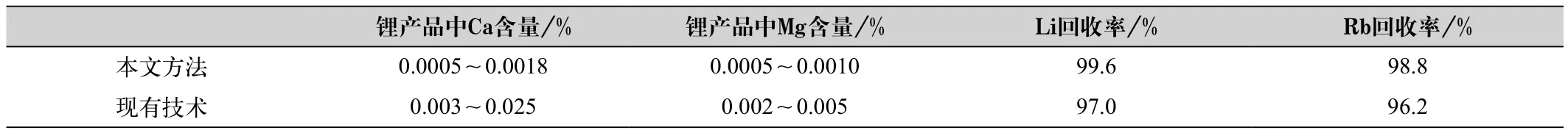

通过原料预处理得到锂矿石浸出液,并按照上述工艺对浸出液进行萃取,完成整个除杂工艺流程,对萃取结果进行了整理,如表2中所示。

从表2的结果可以看出采用本文中的萃取方法得到的锂产品与现有技术相比,除杂率大大提高,比现有技术提高了一个数量级,使溶液中的Ca、Mg离子降低至0.002g/L以下,除钙、镁工序锂铷的回收率提高2.5个百分点以上,其中Li的回收率达到99.6%,Rb回收率达98.8%。

表2 处理结果比较

4 结语

通过文中萃取工艺去除锂矿石浸出液中钙、镁等杂质含量工艺方法,可以轻松的将锂矿石浸出液中的Ca、Mg等杂质分离去除出来,使溶液中的Ca、Mg离子降低至0.002g/L以下,得到较为纯净的锂溶液,大幅提高了后序锂产品质量。

利用该去除锂矿石浸出液中钙、镁杂质的方法,经萃取剂萃取后,可将锂、铷、铯从浸出溶液中提取出来的提取率得到大幅提高,而Ca、Mg等杂质被除去,减轻了浸出液的净化流程。降低了设备成本,增加了生产过程中的安全性,降低了能耗生产。