龙昌公路隧道Ⅳ级围岩大断面机械化施工技术

黄维科, 陈加宝, 张利斌, 马建云

(中交二公局第六工程有限公司, 陕西 西安 710075)

0 引言

目前我国公路隧道施工中的多种工序,如洞身开挖、钢架安装、喷射混凝土等,现阶段大部分依旧以人工作业为主,掌子面前施工作业人员众多,工作人员的劳动强度大,作业时间长,施工环境恶劣。一方面施工质量较难控制;另一方面不利于施工作业人员的生命财产安全,一旦发生危险,极易发生群死群伤的安全事故。我国公路隧道施工的机械化和项目管理信息化水平与世界先进水平之间还有较大差距。

欧洲隧道在施工阶段,如开挖、出碴、立架和衬砌等工序上,配置了成套的机械化施工设备,形成了机械化施工生产线,施工作业人员少,机械化程度高,已经逐渐向自动化与智能化发展。国内部分铁路隧道工程,如蒙华铁路隧道和郑万高铁隧道,参考国外隧道施工经验,开展了大型机械化配套下大断面隧道施工的尝试。张梅[1]在总结和借鉴国内外铁路隧道修建技术的基础上,结合蒙华铁路隧道开展了系列实践和创新,针对软弱围岩确立了快挖、快支、快封闭成环的施工原则,优先选用全断面法施工。刘小军[2]、韩贺庚等[3]较为详细地介绍了蒙华铁路隧道工程施工技术要点及机械化配套的推广应用情况。王志坚[4-5]、金强国[6]介绍了郑万高铁湖北段全工序大型机械配套施工技术,基于人工智能、BIM等技术,实现隧道机械化、信息化施工,提出了高速铁路山岭隧道智能化建造技术的总体架构。李有兵[7]从超前地质预报、开挖与支护、装碴与运输、仰拱施工、防排水和二次衬砌等方面,介绍了贵广铁路天平山隧道工程中铁路隧道机械化配套技术。万姜林等[8]阐述了机械化配套技术对单线铁路长隧道所起到的作用和意义。庄泽亮等[9]对隧道施工中机械设备的配套选型进行了较为全面的介绍。汤宪高等[10]、徐稳超等[11]分析了长大隧道采用机械化施工的工程经济性,得出施工机械化配套综合效益显著的结论。

虽然大型机械设备已成功应用于铁路隧道施工中,但是公路隧道机械化施工还处于相对比较落后的阶段,没有系统化的施工技术。本文以贵黄高速龙昌隧道为例,在施工设计阶段,结合中国隧道规范[12]与欧洲隧道施工经验,采用大断面法进行施工,并引入欧洲标准的SN锚杆法进行隧道的初期支护,提出“9+N”设备高度配合隧道建设施工系统,提高隧道施工的机械化程度、施工速度以及施工质量。

1 工程概况

龙昌隧道是贵黄高速公路重点控制性工程之一,位于黔南州福泉市仙桥乡和龙昌镇境内,起点位于仙桥乡下坝组,终点位于龙昌镇龙昌村。隧道设计为分离式双向6车道,设计速度 100 km/h,左线长2 162 m,右线长2 273 m,净宽为14.75 m(加宽段净宽17.75 m),高5 m。围岩级别多为Ⅳ、Ⅴ级,且隧道内存在岩溶、采空区及煤层瓦斯等不良地质,安全隐患多,施工难度大。龙昌隧道部分地质纵断面如图1所示。

图1 龙昌隧道部分地质纵断面图

2 中国隧道与欧洲新奥法隧道施工设计对比

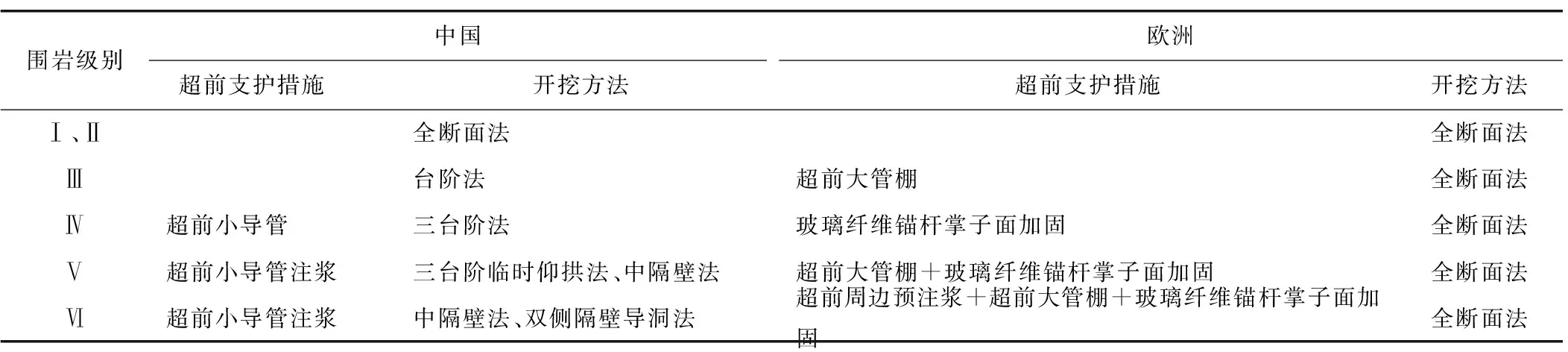

由于设计理念存在不同,欧洲隧道施工阶段采用的开挖方法与中国隧道存在显著差异。采用新奥法的欧洲隧道施工方案的核心理念是,在开挖过程中及时对围岩喷射混凝土和进行锚杆支护,以便控制围岩的变形,在支护和围岩的共同变形过程中调整围岩应力重分布而达到新的平衡。采用新奥法设计理念的欧洲隧道施工方案与中国隧道施工方案选取对比如表1所示。

表1 中国隧道与欧洲隧道施工方案选取对比

由表1可以看出,我国在隧道施工方案设计上,有以下特点: 1)超前支护形式单一,主要为超前小导管注浆工艺,该工艺支护能力较弱,隧道开挖后围岩变形量不易控制,易产生较大变形; 2)因超前支护能力较弱,因此,在后续开挖施工过程中为避免产生较大变形与发生塌方,往往采取台阶法等缩小开挖断面的方法进行开挖作业,限制了隧道施工过程中大型机械设备的使用; 3)隧道开挖过程中,增加了大量临时支护,初期支护钢架连接点多,增加了质量安全隐患。

与我国隧道施工方案相比,欧洲国家在隧道施工设计方面有以下特点: 1)根据围岩分级不同,选取不同的超前支护措施,更好地保护或改良围岩,以此提高围岩自身的承载性能,利于围岩变形控制; 2)通过采用不同种类的超前支护措施,提高围岩承载性能,有利于大断面法开挖工艺的应用,使得大型机械可以进入隧道施工现场,提高施工机械化程度。

由中、欧隧道施工方案对比可以得到,应用新奥法设计理念的欧洲隧道施工方案,根据不同围岩分级采用与之对应的超前支护措施以提高超前支护能力,在开挖阶段统一采用全断面施工的方案更有利于各种大型机械设备进入隧道施工现场,提高隧道施工的机械化程度。

3 基于中、欧标准的龙昌隧道施工设计

为提高龙昌隧道施工机械化水平,提高施工效率,基于中国规范并结合欧洲隧道施工设计标准,采用以下措施进行隧道施工。

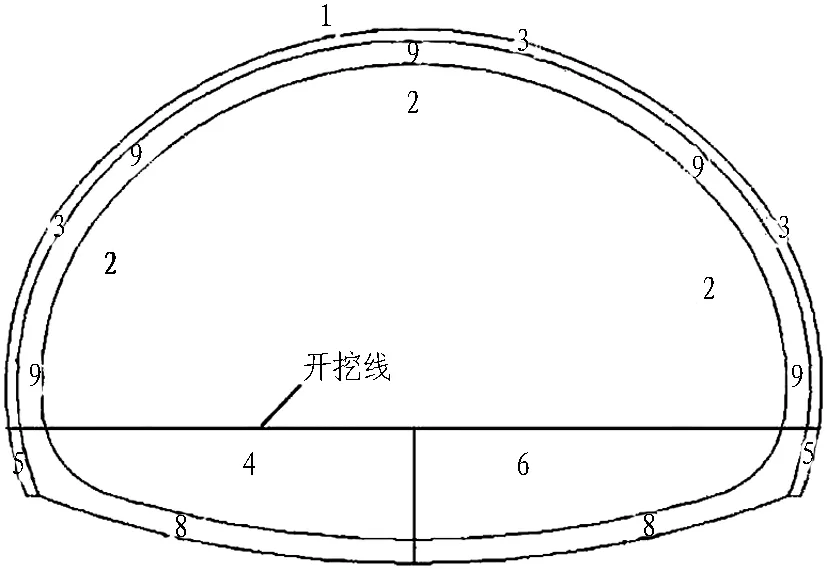

3.1 将台阶法开挖优化为大断面开挖

以龙昌隧道Ⅳ级围岩段落为例,基于中国规范原设计采用上下台阶法进行隧道开挖;但采用上下台阶法施工将大大减小机械设备操作空间,三臂凿岩台车等机械无法发挥其性能。结合实际地质条件和监控量测数据,经设计分析,在保证围岩稳定安全的前提下,将上下台阶法优化为大断面法进行隧道开挖作业,使得大型机械设备可以进入隧道施工现场。图2为大断面法施工示意图。

(a) 施工横断面

具体的调整分为开挖方法和安全步距2个方面。调整后的开挖、支护顺序如下: 1)拱部超前小导管注浆预支护; 2)上台阶开挖; 3)上半断面初期支护(安装钢拱架、挂钢筋网、安装锚杆、喷混凝土); 4)下半断面左侧开挖; 5)下半断面左侧初期支护(安装钢拱架、挂钢筋网、安装锚杆、喷混凝土); 6)下半断面右侧开挖; 7)下半断面右侧初期支护(安装钢拱架、挂钢筋网、安装锚杆、喷混凝土); 8)浇筑仰拱; 9)敷设防水板,采用模板台车全断面一次模筑二次衬砌混凝土。安全步距为Ⅳ级围岩仰拱与掌子面距离不得超过80 m。

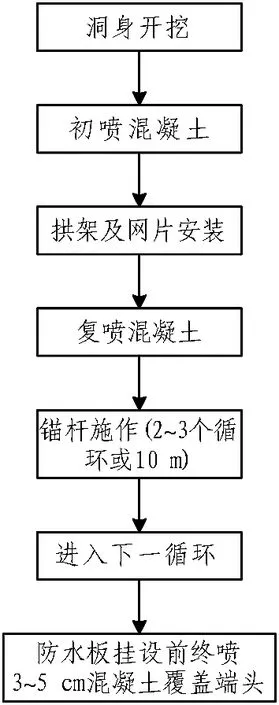

3.2 引入欧洲标准SN锚杆设计

为了加强初期支护安全性,强化系统锚杆质量,引入欧洲标准施工理念,采用SN锚杆进行初期支护施工。SN型锚杆是一种适用于多裂隙岩石、被钻孔破坏的岩石以及非均质的不良岩石的全长锚固锚杆,采用奥地利MAT400NT净浆注浆机先向孔内注入稠度较大的水泥净浆,然后再将锚杆插入。当将锚杆插入已注满净浆的钻孔时,与锚杆等体积的净浆被压入周围岩层,充填在裂隙与空洞里,并与钻孔时遭到破坏的孔壁黏结,和围岩构成整体。采用扭力扳手安装锚杆垫板,达到类似施加预应力的效果,能更好地发挥锚杆的锚固作用,使初期支护混凝土与围岩更好地紧密结合为一体,增强初期支护稳定性。围岩稳定性的增强为施工步距的加大和初期支护钢架与掌子面距离适当放宽提供了前提条件,进一步为机械化施工提供了便捷。采用SN锚杆法后,相应施工工艺顺序有所改变,施工工艺流程如图3所示。

图3 采用SN锚杆设计的施工工艺流程

3.3 结合量测变形数据调整施工步距

仰拱施工配套仰拱模板,采用自行式液压栈桥作业。自行式液压栈桥有效利用长度为24 m,通过仰拱弧形模板使仰拱整体一次成型,避免了多次接缝,确保仰拱受力线型,而且可同时浇筑仰拱回填和下一模的仰拱,形成流水作业,加快施工进度。自行式液压栈桥自身长度为44 m,开挖区至少需35 m才能供2台凿岩台车同时进行施工。经过对前期大量监控量测数据的汇总分析,依据新奥法施工原理,在确保初期支护安全和变形稳定的前提下,将施工步距适时调整,掌子面距仰拱安全步距由50 m调整为80 m,掌子面距二次衬砌安全步距由90 m调整为130 m。从而,既保证了施工安全,又使自行式液压栈桥性能得到了发挥。

3.4 初期支护钢架与掌子面距离适当放宽

根据我国规范要求,Ⅳ级围岩的开挖循环进尺不得大于2榀钢架间距。在施工阶段,若三臂凿岩台车钻设周边眼时不能紧贴初期支护面,将造成炮眼角度相比人工操作控制难度增大,炮眼角度达不到爆破要求,导致超欠挖现象严重。根据机械使用情况,在本循环爆破完成且出碴结束后,先进行下一循环的炮眼钻设,然后再进行本循环的支护作业。没有初期支护限制,三臂凿岩台车钻设炮眼角度控制相对更为精准。经设计论证,在确保围岩稳定的前提下,初期支护钢架与掌子面距离可适当放宽但不得超过3 m。

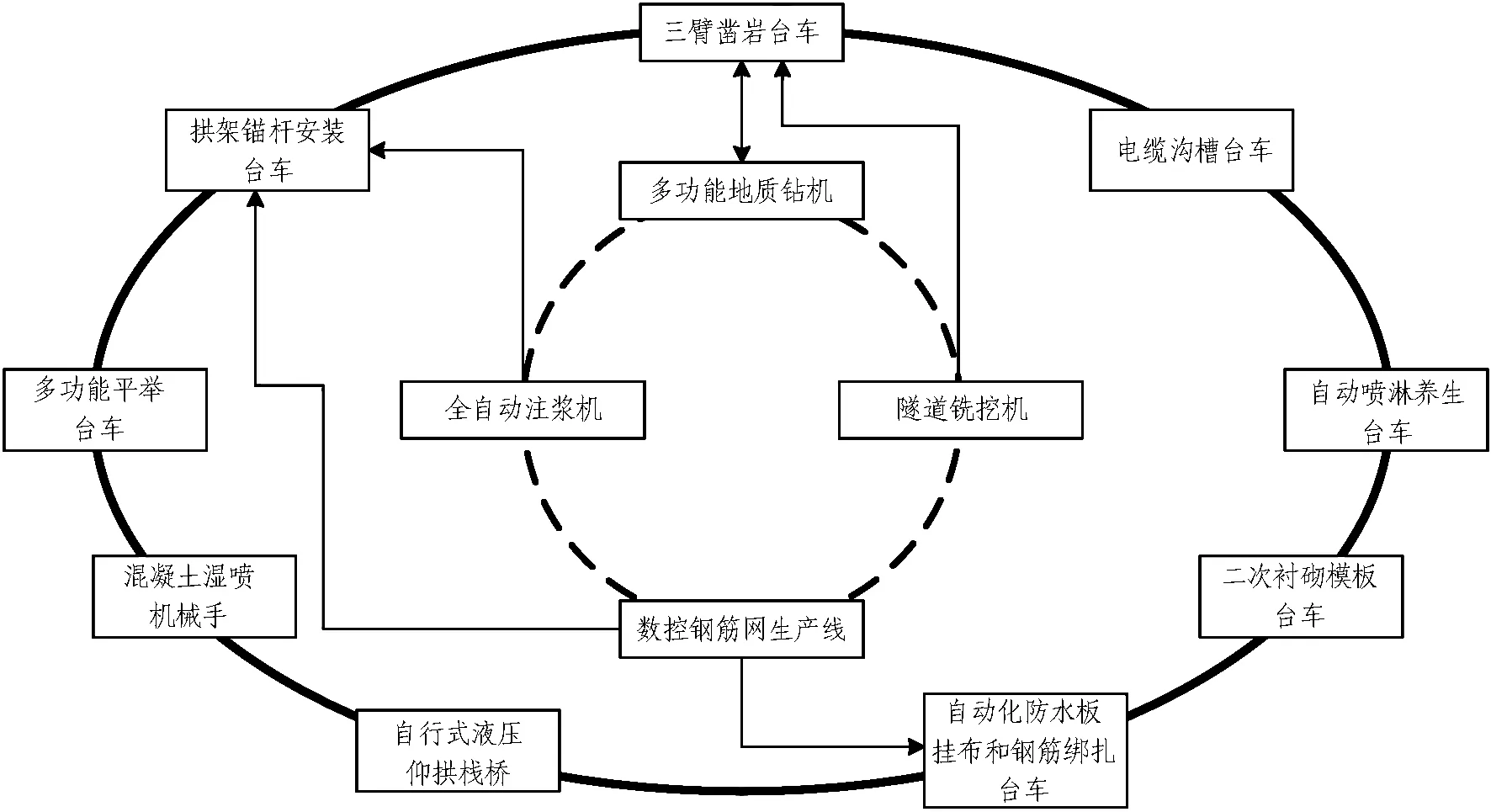

4 “9+N”设备高度配合隧道建设施工系统

龙昌隧道采用大断面开挖后,有足够空间进入各类大型机械设备。提出“9+N”设备高度配合隧道建设施工系统,即使9种专用隧道施工机械设备与其他多种辅助隧道施工机械设备有机搭配、密切配合,根据单个机械设备完成工序的内容、时间,科学规划设备进场时间,充分发挥机械设备的使用性能,提高隧道的施工速度,保证隧道的施工质量。“9+N”设备高度配合隧道建设施工系统如图4所示。

图4 “9+N”设备高度配合隧道建设施工系统

4.1 9种专用隧道施工机械设备

9种专用隧道施工机械设备包括三臂凿岩台车、拱架锚杆安装台车、多功能平举台车、混凝土湿喷机械手、自行式液压仰拱栈桥、自动化防水板挂布和钢筋绑扎台车、二次衬砌模板台车、自动喷淋养护台车、电缆沟槽台车,如图5所示。

(a) 三臂凿岩台车 (b) 拱架锚杆安装台车 (c) 多功能平举台车

4.2 多种辅助隧道施工机械设备

龙昌隧道采用4种辅助隧道施工机械设备与9种专用隧道施工机械设备相结合,提高隧道施工的机械化程度,提高施工效率。4种辅助隧道施工机械设备包括多功能地质钻机、全自动注浆机、隧道铣挖机和数控钢筋网焊接生产线,如图6所示。

(a) 多功能地质钻机 (b) 全自动注浆机 (c) 隧道铣挖机 (d) 数控钢筋网焊接生产线

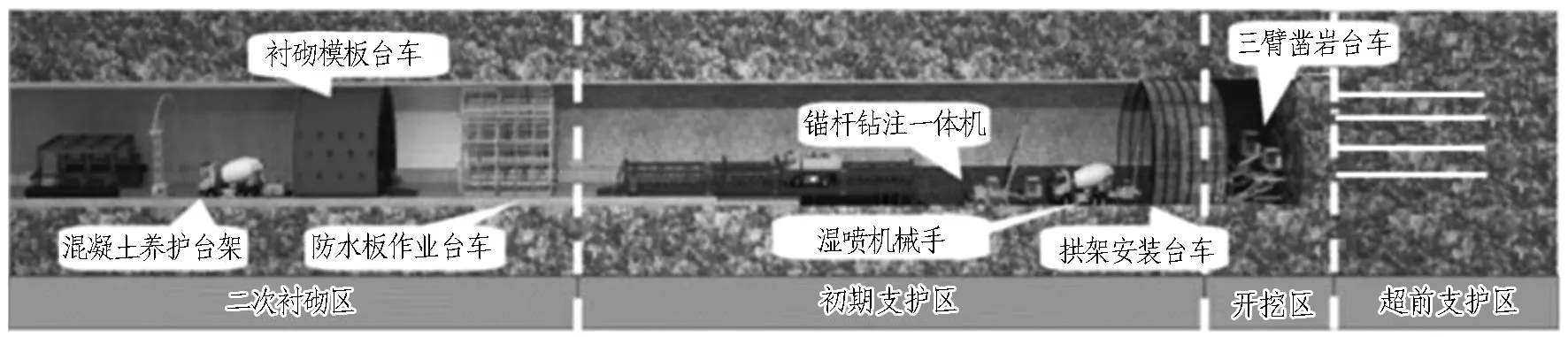

龙昌隧道采用大断面机械化施工,“9+N”设备高度配合隧道建设施工系统的机械设备配套作业如图7所示[13]。

图7 机械设备配套作业示意图[13]

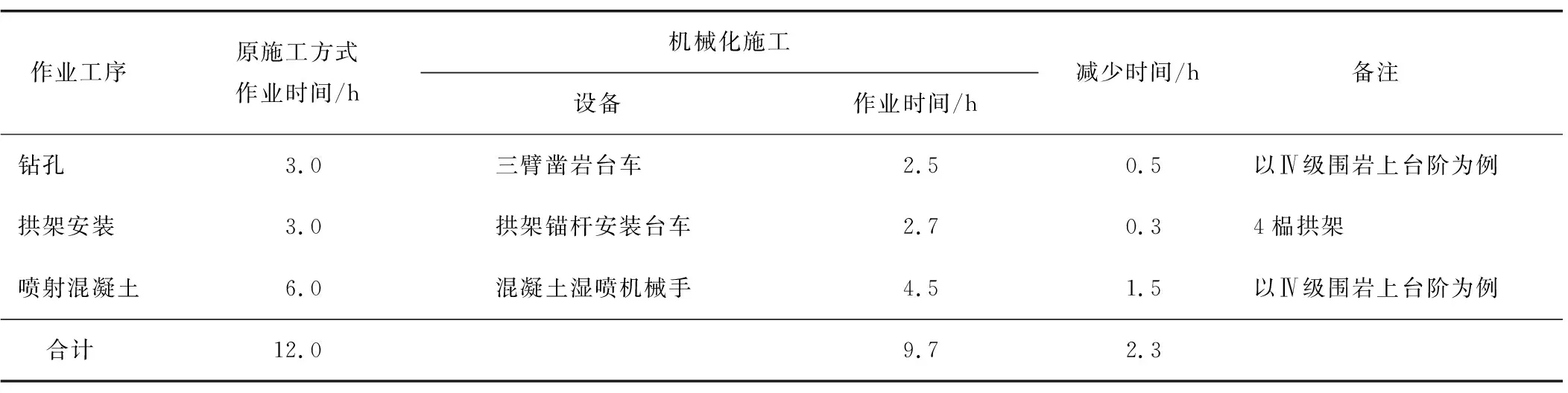

4.3 机械化施工工效研究

在龙昌隧道施工作业中,不同工序采用机械化施工较大量依赖人工作业的原施工方式工效有显著提高。同时,由于采用成套机械设备作业,初期支护期间隧道内作业人数明显减少;锚杆台车在钻炮眼时,不需要作业人员工作于未支护的围岩下;采用湿喷台车喷射混凝土时,也不需要人员在未支护的围岩下作业;机械化施工粉尘相比其他作业方式也大量减少,有利于改善施工人员的作业环境。机械化施工与原施工方式作业人员和作业时间对比分别如表2和表3所示。

表2 机械化施工与原施工方式作业人员对比

表3 机械化施工与原施工方式作业时间对比

由表2和表3对比可以看出,在初期支护阶段,采用大断面机械化施工,可以大大降低人工用量,降低在掌子面作业人员数量,大大提高施工安全性,同时施工工效也有所提升。

5 “9+N”系统施工技术

5.1 地质预报

采用多功能地质钻机将超前地质预报纳入工序管理,出碴后、初喷前进行掌子面围岩级别和稳定性判定,根据物探钻探预报结果结合多功能地质钻机地质云图综合分析掌子面前方围岩地质情况,以判定掌子面稳定性,从而确定适宜的工法及加固措施。

5.2 超前预加固

超前预加固采用4类加固措施: 掌子面喷射混凝土封闭,纤维锚杆加固,超前小导管管棚加固,超前注浆加固。

掌子面喷射混凝土封闭,采用湿喷机械手施作;管棚小导管掌子面纤维锚杆钻孔采用三臂凿岩台车成孔装管,操作手4人,配合安装导管4人;注浆采用注浆一体化平台和人工配合施作。

在软弱围岩施工中,采取超前预加固措施,改变传统的施工方式,在全地质条件下实施大断面开挖作业,无需对工法进行大的调整。

5.3 开挖

通过合理的超前支护措施加固围岩后,采用大断面法施工,实现快挖、快支、快封闭,提高隧道施工机械化水平。三臂凿岩台车大断面施工如图8所示。软弱围岩多采用台阶法、微台阶法施工,减少了多台阶、CD法、CRD法等复杂工法对围岩的多次扰动;同时,通过三臂凿岩台车等配套工装的运用,掌子面人员投入每循环减少7~10人,劳动强度低,循环进尺快,提高工效的同时,极大地保障了人员的作业安全。

图8 三臂凿岩台车大断面施工

5.4 仰拱施工

仰拱施工采用自行式液压栈桥,总长38 m,有效作业长度24 m。仰拱施工如图9所示。1)采用自行式液压仰拱栈桥施工仰拱,为流水作业提供了空间条件。在第1段浇筑完成后可不间歇开挖第2段仰拱,实现前板混凝土浇筑和下板钢筋绑扎同步流水作业,避免了以往利用人工栈桥进行仰拱混凝土浇筑后,需要等填充达到一定强度后才能进行第2段仰拱施工的问题。2)仰拱栈桥液压自行走,无需机械配合,行走定位速度快。3)栈桥定位后稳定性好,安全性高,避免了栈桥的倾覆风险。4)自带仰拱弧模配备挡头模板中心水沟模板,整体定位方便,劳动强度低,减小了辅助定位钢筋的质量。5)配备止水带定位夹具,提高了安装质量。

图9 仰拱施工示意图

5.5 防水板挂布和钢筋绑扎

自动化防水板挂布和钢筋绑扎台车实现了宽幅防水板自动安装、二次衬砌钢筋自动上料和精准定位。龙昌隧道施工宽幅防水板每安装12 m(加热熔垫圈连接)比传统3 m宽幅防水板安装12 m节约2~3 h。钢筋采用翻转提升自动布筋且通过卡具定位,比传统施工节约6 h,每循环减少2人,劳动强度大大降低。

5.6 二次衬砌与养护

采用二次衬砌模板台车使得二次衬砌施工紧跟初期支护,二次衬砌及时跟进,其安全步距始终满足设计及规范要求,解决了二次衬砌施工中的以下问题: 1)自然灌注系统得到成功应用。机械操作人员通过遥控操作机械臂,分层逐窗进行浇筑,大大降低了劳动强度,提高了施工效率;在混凝土浇筑完毕后,台车可快速清洗,回收废料,整个清洗及废料回收过程采用快换机构,实现台车零污染,节省成本。2)采用软搭接技术,二次衬砌接缝位置未出现损坏。采用隧道二次衬砌梯型施工缝,通过槽口可以释放环向、纵向压力和拉力,能够杜绝二次衬砌混凝土施工缝处由于应力分布不均匀造成的环向、纵向裂缝。3)采用了信息集成传输系统。通过安装在二次衬砌模板台车车身的智能感应器,读取二次衬砌混凝土浇筑过程中的各项参数,并将参数上传至台车电脑后进行汇总分析,根据电脑反映的数据及时调整现场各项施工要素,调整混凝土性能,保证二次衬砌混凝土高效施工。

自动喷淋养护台车由高压喷淋养护系统及电动行走系统组成。采用自动喷淋系统能够实现适量多次喷洒的功能,既节约水资源,又使得二次衬砌混凝土能够持续保持湿润,得到充分养护,有效解决衬砌混凝土表面的毛细裂纹问题;同时,还在二次衬砌模板台车后喷洒形成水幕,起到洞内降尘、改善洞内作业环境的效果。

5.7 沟槽施工

采用电缆沟槽模板台车施工,为封闭式箱体结构,实现整体快速施工;内置附着式振捣器振捣,保证沟槽质量;配置液压系统,实现模板精确定位。

6 结论与讨论

在贵黄高速龙昌隧道施工过程中,结合中国隧道规范与欧洲先进隧道施工经验,积极创新隧道施工工艺,采用大断面施工方法,引入各类大型隧道施工机械,基本实现了全工序机械化。得出主要结论如下:

1)提出“9+N”设备高度配合隧道建设施工系统,将9种专用隧道施工机械设备与其他多种辅助隧道施工机械设备有机搭配,无间隙地进行隧道施工。这一施工理念与实施改善了隧道施工过程中大量依赖人工的现状,充分发挥了机械设备的使用性能,提高了隧道的施工速度,保证了隧道的施工质量。

2)引入欧洲标准SN锚杆法进行隧道初期支护,强化系统锚杆质量,更好地发挥了锚杆的锚固作用,使初期支护混凝土与围岩能更紧密结合,增强了初期支护的稳定性。

3)从围岩自稳性出发,参考欧洲隧道施工经验,结合中国规范并遵循新奥法原理,对隧道施工设计理念进行革新,可采用大断面法进行隧道施工,为推进隧道全工序机械化施工创造条件。未来可将BIM技术与隧道施工深度结合,对采用新奥法增强初期支护效果的措施进行过程监测及效果检测,提高隧道施工信息化管理程度。

隧道施工方法的选择与地质条件、施工机械、技术发展密不可分,但宗旨始终是保证施工安全。通过研究适合全地质条件下的大断面开挖,为机械化施工提供了必要的前提条件,采用本文提出的“9+N”隧道建设施工系统,可实现隧道快速、安全和机械化施工,这是隧道施工技术发展的方向。