自动布料带压浇筑隧道智能衬砌台车研制及应用

李立功, 江东鹏, 林春刚, 杨君华

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 广州开发区财政投资建设项目管理中心, 广东 广州 510663; 3. 中铁隧道勘察设计研究院有限公司, 广东 广州 511458; 4. 中铁隧道股份有限公司, 河南 郑州 450001)

0 引言

截至2019年底,我国铁路运营里程达13.9万km,其中,高铁运营里程3.5万km,占世界高铁总里程的2/3,成为世界上高铁里程最长、运输密度最大的国家。投入运营的铁路隧道1.61万座,总长1.80万km;已建成高铁隧道0.344万座,总长0.55万km,居世界第一[1]。

衬砌是隧道工程最关键的施工环节,也是复杂的隐蔽工程。衬砌台车是二次衬砌施工过程中不可或缺的非标专用设备。自1983年京广铁路大瑶山隧道从日本引进液压衬砌台车以来,我国就开始涌现出各种各样的衬砌台车[2]。资料显示,采用传统施工工艺和工装设备施工的隧道衬砌存在众多缺陷和病害[3-4],如: 隧顶掉块、渗漏水、裂缝、仰拱隆起和道床翻浆等,不但增加维保和缺陷治理成本,还严重影响运营安全。2017年6月,某高铁发生隧道渗漏水、衬砌混凝土掉块等问题,危及高铁运营安全,运营部门采用了设置限速点的管控措施。2017年底,为快速消除限速点,铁路总公司印发了《铁路建设项目质量安全红线管理规定》(铁总建设[2017]310号),将隧道初期支护、衬砌厚度和混凝土强度等纳入红线管控范畴。2018年11月,国铁局发布TB 10753—2018《高速铁路隧道工程施工质量验收标准》、TB 10417—2018《铁路隧道工程施工质量验收标准》,新标准不仅对衬砌厚度和混凝土强度做出强制性规定,还对衬砌混凝土与防水层间密贴无空洞做出了硬性规定。这些新标准对隧道混凝土质量验收[5]、施工过程[6]和检测手段[7-8]等提出了更高要求,因此,研究如何提高隧道衬砌施工质量势在必行。

20世纪90年代,日本因山阳新干线福冈隧道衬砌剥落掉块,制订了《隧道维修管理手册》指导运营隧道病害检查、诊断及维修;2001年,又制订《山岭隧道衬砌混凝土施工指南》,对衬砌台车长度、荷载、结构等做出规定,提出浇筑口、检查窗、浇筑及振捣等的相关要求; 2008年,日本制订《山岭隧道设计标准》,使衬砌台车设计及施工规定更加完善。2010年,美国制订了《公路隧道设计施工手册》,对衬砌长度、混凝土浇筑、回填注浆等方面做出系统性规定。

国内,以往采用普通衬砌台车浇筑混凝土,工序繁多,且边墙大多用滑槽分仓分流混凝土入模,拱顶依靠泵压冲顶浇筑混凝土。2014年,我国某高铁开展隧道衬砌缺陷防治成套技术研究,重点解决隧道衬砌拱顶空洞、厚度不足等问题,创新采用衬砌拱顶混凝土逐窗入模浇筑及带模注浆[9-10]、边墙滑槽逐窗分层浇筑[11-12]等工艺。相比传统方法,该方法对提升隧道衬砌质量有所改观,但类似缺陷仍然存在,且混凝土浇筑速度慢、易离析等,尤其是拱顶混凝土不能完全实现密实和饱满[13]。由此可见,采用传统工艺施工时,要彻底消除衬砌质量缺陷存在一定难度,因此,本文设计了一种自动布料带压浇筑隧道智能衬砌台车,构建隧道衬砌施工新工艺体系,减少或消除衬砌质量缺陷。

1 衬砌台车发展历程

为实现隧道施工机械化、自动化和智能化愿望,衬砌台车的设计者、制造者及施工者在实践中不断探索和研究,研制出形式多样的隧道衬砌台车。衬砌台车主要经历了简易衬砌台车、液压衬砌台车、数字化衬砌台车等发展阶段。

1.1 简易衬砌台车

简易衬砌台车一般由钢拱和钢模板组合拼装,结构简单,常用于隧道结构复杂、断面变化、工序转换频繁、工艺要求高的短隧道衬砌,无行走系统,脱、立模依靠人工操作,工效低、进度慢、劳动强度大。

1.2 液压衬砌台车

为解决简易衬砌台车机械操作笨重和效率低等问题,对液压衬砌台车在框架结构、模板体系、泵送入模、液压系统、行走系统、操作系统等方面进行了大量改进,并采用滑槽逐窗浇筑边墙,泵压冲顶浇筑拱顶。相比简易台车,液压衬砌台车功能大幅提升,劳动强度显著降低,混凝土质量明显提高。2016年,再次对台车模板进行改进,创新采用带模注浆工艺,弥补了衬砌混凝土空洞和不密实等缺陷。

1.3 数字化衬砌台车

为加快施工进度、提高衬砌质量、减轻劳动强度,2017年,在液压衬砌台车基本功能基础上,对衬砌台车工装设备和施工工艺进行深入研究,研制了数字化衬砌台车[14]。较以往的台车,数字化衬砌台车在端模型式、搭接方法、浇筑系统、入料方式、信息系统等方面功能大幅提升。

2 智能衬砌台车的研制

为适应隧道行业发展新形势和新要求,智能衬砌台车的研发显得很有必要,对提高隧道衬砌施工效率,减少质量缺陷,具有十分重要的意义。

2.1 方案设计

2.1.1 设计思路

智能衬砌台车主要由模板系统、行走系统、液压系统、电气系统、辅助系统及连接支撑件等组成,具有独立行走、精确定位和立模、脱模等基本功能。此外,还具有混凝土自动布料、自动振捣功能,且搭载了信息评估系统,能够快速监测衬砌端部搭接位置、混凝土压力、温度、液位、防空洞、台车自身应力等信息,可实现超压保护。利用智能集成控制系统,可实行本地和远程操控。通过安装不同功能传感器,实时监测衬砌混凝土密实和饱满状态,自动生成数据报表,主动预防衬砌质量缺陷,且具有人机交互界面模式,可实现衬砌台车自动化和智能化控制,达到隧道衬砌结构施工安全、优质、高效的目的。

2.1.2 台车结构

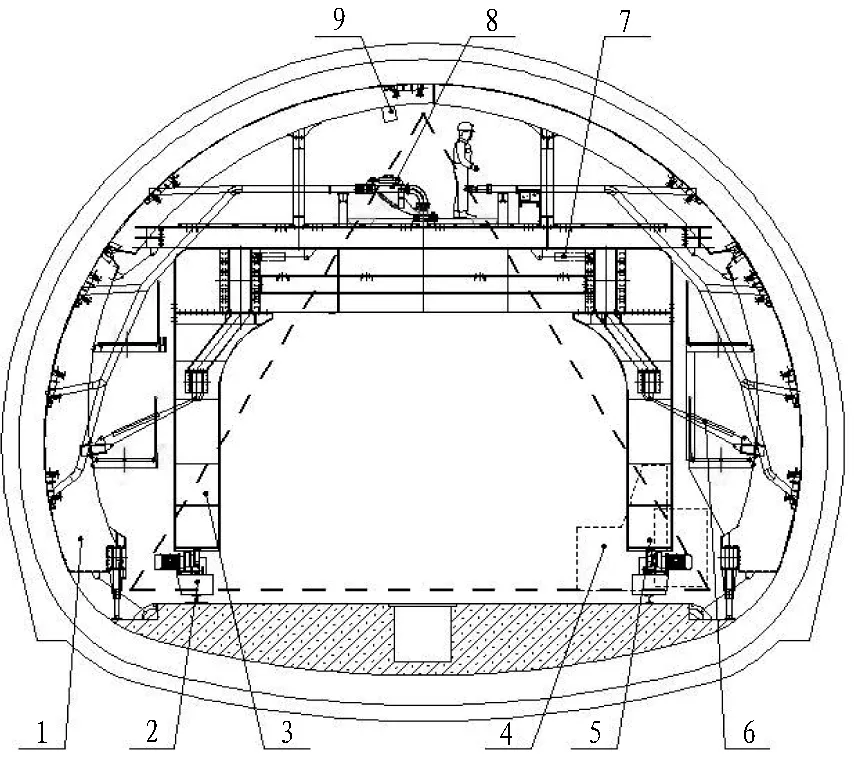

智能衬砌台车两端采用双跨四腿支撑构件、拱形顶模板、弧形边模板及支撑油缸丝杆等。采用双跨支腿的纵梁与横梁连接,形成立体空间桁架基本结构,提高整体稳定性,使混凝土和模板结构受力完全由支撑构件承担。台车主要结构部件间采用栓焊连接,交叉部位局部采用斜撑加强。环向由4块模板组成(2块侧模和2块顶模),采用铰链连接,纵向采用螺栓连接。模板支撑于双跨支腿结构之外,采用横移油缸、顶升机构调整模板水平和竖向位置。智能衬砌台车结构见图1和图2。

1—模板系统; 2—行走系统; 3—双跨结构; 4—信息监测与评估系统; 5—顶升系统; 6—连接支撑件; 7—横移油缸; 8—布料系统; 9—拱顶振捣系统。

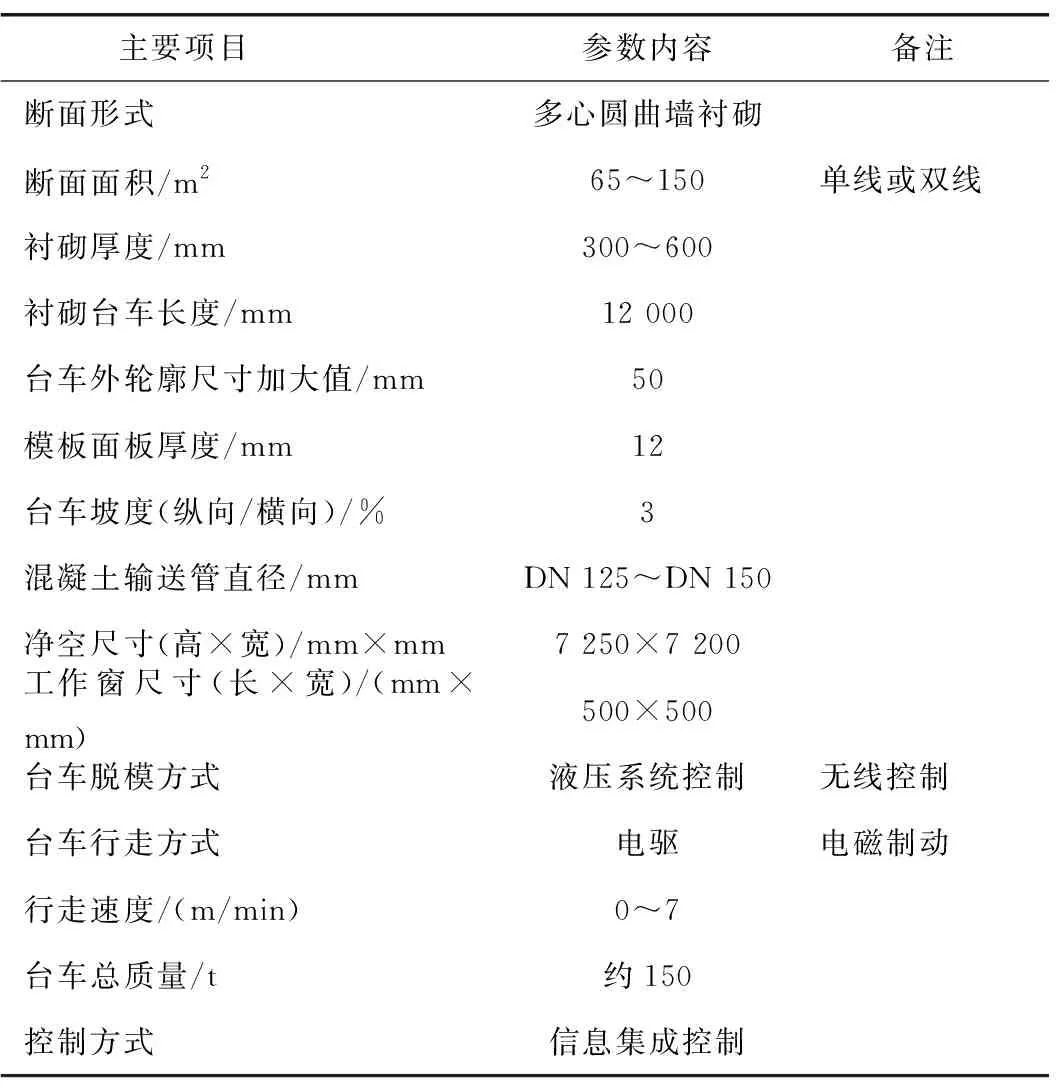

2.2 技术参数

根据隧道衬砌结构尺寸及施工需求确定智能衬砌台车主要技术参数,见表1。

表1 智能衬砌台车主要技术参数

2.3 结构分析

采用有限元分析软件MIDAS系统对衬砌台车模板及主体框架结构进行几何建模、网格划分、模拟分析、边界确定及工况分析等,快捷建立各结构单元三维空间模型,得出各种不利因素信息,为衬砌台车关键构件及部位设计提供准确的力学依据,以达到设计要求的强度、刚度和稳定性。

2.3.1 荷载计算

依据相关技术规范[15],台车受到的荷载有恒荷载和活荷载。按相关设计规范[16],承重结构按承载能力极限状态设计,荷载设计值等于标准值乘以荷载分项系数。考虑侧模荷载比顶模大,其荷载包括新浇筑混凝土的侧压力和倾倒混凝土产生的水平力

(1)

(2)

式中:F1,F2为新浇混凝土对模板的侧压力,取式中较小值;γc为混凝土的重力密度,取25 kN/m3;t0为新浇混凝土的初凝时间,取5 h;β1为外加剂影响修正系数,取1.2;β2为混凝土坍落度影响修正系数,取1.15;v为混凝土的浇筑速度,取2 m/h;H为混凝土侧压力计算位置处至新浇混凝土顶面的总高度,取10 m。根据式(2)得

2.3.2 建模参数

以双线铁路隧道为例,考虑拱部半径为6.7 m,台车顶部设计2.25 m高的空间,模板采用12 mm厚钢板,布置4层500 mm×500 mm 窗口,每层5个。钢结构采用Q235B钢,容许应力215 MPa。弹性模量E=2.1 GPa,泊松比μ=0.3,8.8级螺栓抗拉强度为830~1 030 MPa,混凝土比重为25 kN/m3。考虑浇筑过程两侧混凝土受力不平衡,台车左右两侧高差按0.5 m计算。

2.3.3 受力分析结果

对台车加载进行分析,校核台车整体模板及门架受力状态。设定板壳结构有6个自由度,对构件相接处的相邻构件进行三维耦合模拟分析输出仿真结果。

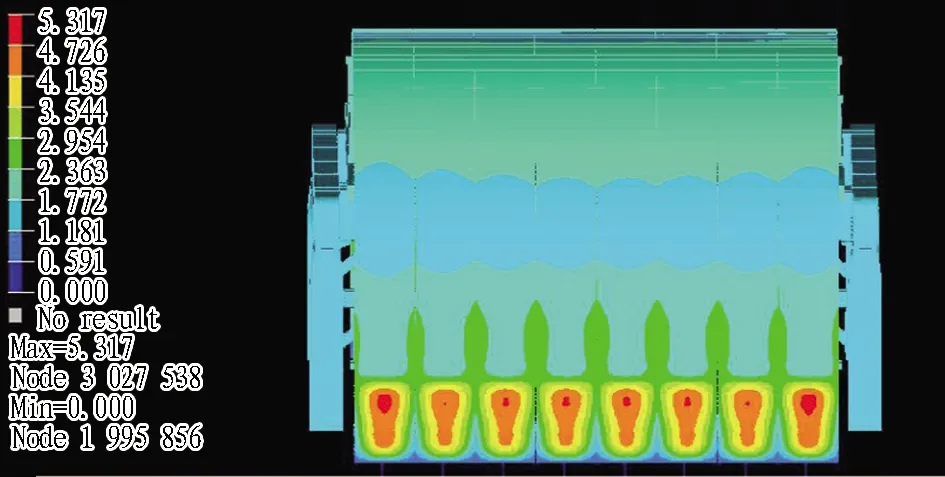

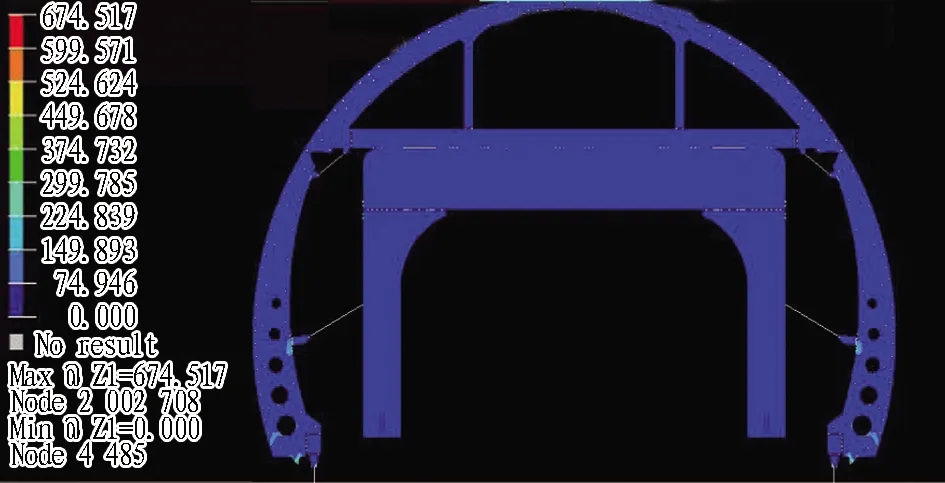

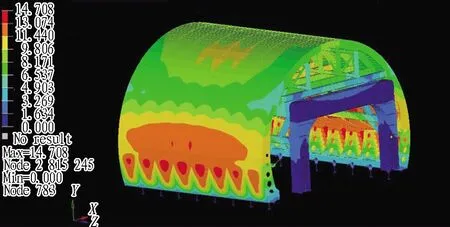

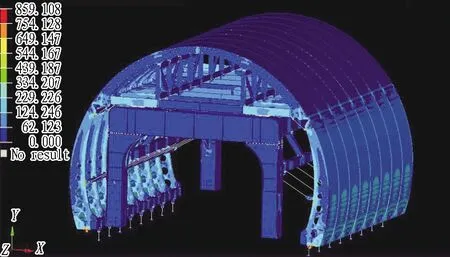

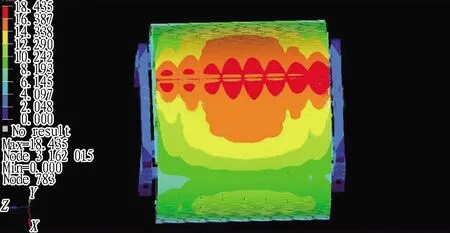

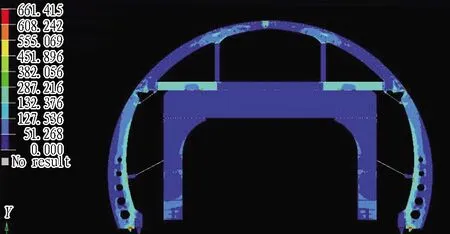

2.3.3.1 台车侧模分析

台车混凝土浇筑3 m高、侧模全部浇筑完成、顶模浇筑完成时这3种工况的最大变形量分别为5.317、14.708、18.435 mm,模板最大应力值为173.5、205、135 MPa,螺栓孔附近的钢结构最大应力为674.517、859.108、661.415 MPa,均符合设计要求。3种工况的台车变形及等效应力见图3—8。

图3 混凝土浇筑达到3 m时的台车变形(单位: mm)

图4 混凝土浇筑达到3 m时台车的等效应力(单位: MPa)

图5 侧模全部浇筑完成时的台车变形(单位: mm)

图6 侧模全部浇筑完成时台车的等效应力(单位: MPa)

图7 混凝土覆盖整个顶模时台车变形(单位: mm)

图8 混凝土覆盖整个顶模时台车等效应力(单位: MPa)

2.3.3.2 台车门架受力分析

当混凝土全部覆盖台车顶模,两门架之间的纵梁跨中受力明显,最大变形为17.518 mm,螺栓孔附近钢结构最大应力为845.63 MPa,门架最大应力为204 MPa,均满足设计要求。

综上所述,通过模型计算可知,衬砌台车各部件和整体结构不同状态下的受力均满足要求。

2.4 自动布料带压浇筑系统

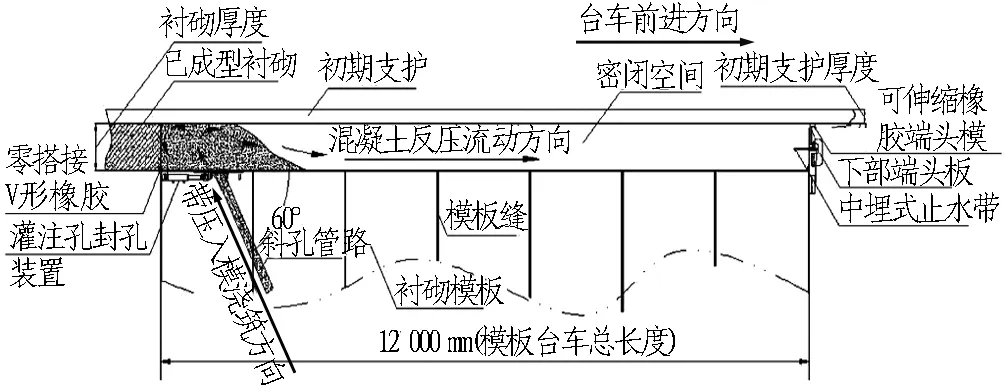

2.4.1 带压浇筑原理

利用混凝土输送泵作为动力源,通过布料系统与输送管道连接形成封闭管路,始终使新浇筑混凝土产生一定压力,起到挤压密闭空间排出气体的作用,实现密闭空间被混凝土填充饱满、密实的效果,达到快速、连续、均衡生产目的。带压浇筑原理见图9。

图9 带压浇筑工艺原理

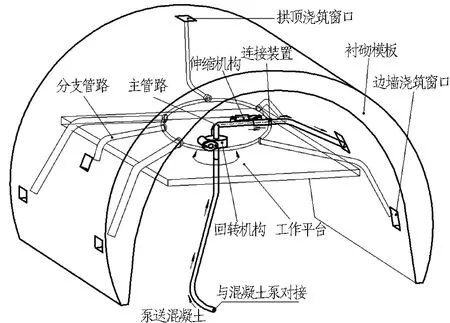

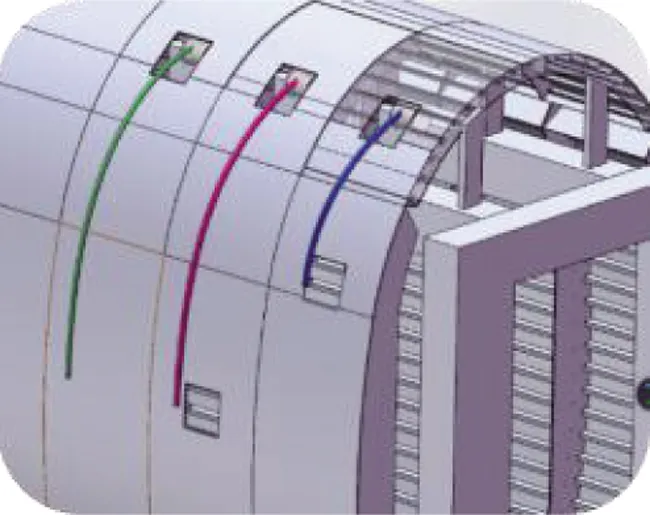

2.4.2 自动布料系统

自动布料系统主要包括回转机构、接头机构、主管道、分支管路。回转机构主要由主管路、旋转接头、旋转管路支架、旋转装置、回转装置基座、管卡和支架等部件组成。用混凝土输送管道作为主管路,将旋转接头分为固定段和旋转段,固定段连通混凝土泵的出料口,旋转段连通分支管路。自动布料系统结构见图10。

图10 自动布料系统结构

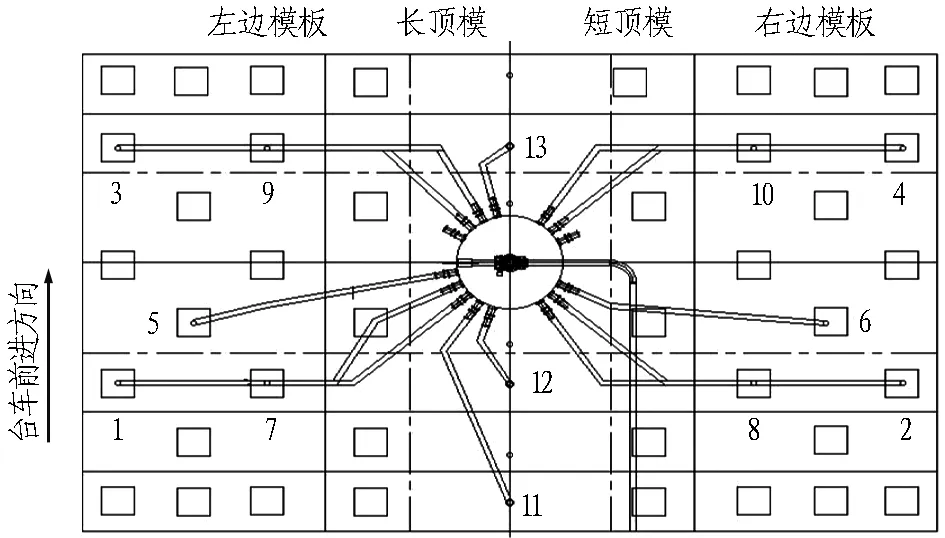

分支管道沿衬砌断面中线两侧按对称、均匀、平衡原则布设,分层对称按先低后高、左右交替顺序浇筑衬砌混凝土。布料系统设13路分支管路,沿窗口分层布设,两侧对称设计各5路,拱顶3路(1路主用,2路备用),分支管路分布及浇筑顺序见图11。

图11 分支管路分布及浇筑顺序

2.5 自动振捣系统

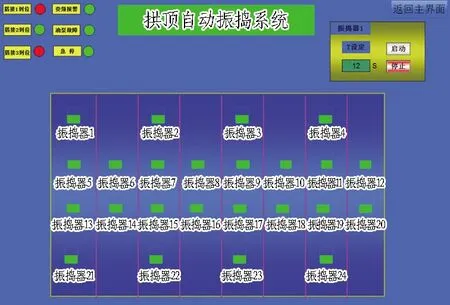

衬砌边墙采用卷盘式高频插入式振捣器,可减轻劳动强度,提高振捣效果。顶部设计4套液压插入式振捣器与4排24组附着式气动振捣器,可有效提高混凝土的振捣性能和密实度,保证衬砌结构实体质量达标。

拱顶振捣工序紧随浇筑进度逐层进行,按左右两侧对称振捣原则,同一部位设置3次振捣,即当混凝土液位超过振动器15、30、45 cm的高度时,分别振捣1次,每次振捣时长15 s。自动振捣系统及振捣器见图12—15。

图12 拱顶自动振捣系统

图13 卷盘式高频插入式振捣器

图14 液压插入式振捣器

图15 附着式气动振捣器

2.6 内部应力监测

在衬砌台车易变形部位,设置有应变监测传感器,实时监测衬砌台车受力变形状态。可设定变形阈值,当衬砌台车变形超过阈值后,发出警报,并自动显示变形量信息,提醒操作人员安全操作。

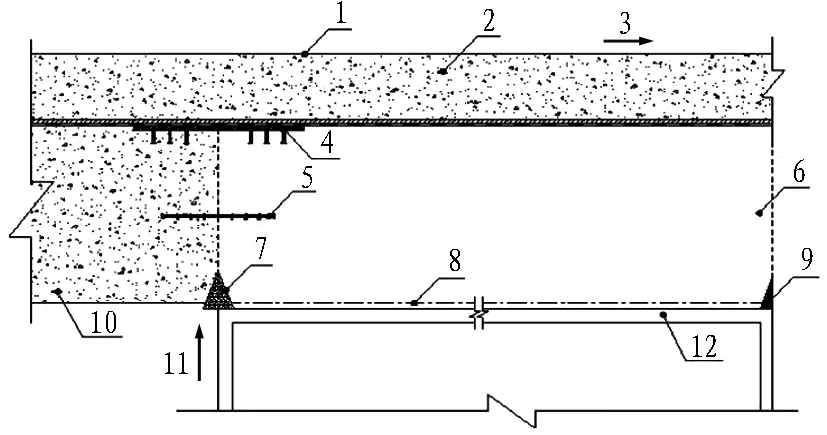

2.7 “V”形槽零搭接

衬砌台车施工缝部位采用“V”形槽零搭接装置,可快速、方便跟随台车操作。搭接端采用等腰三角形的“V”形柔性实心橡胶, 40 mm×50 mm(底×高),另一端采用半“V”形刚性直角型钢,使模板边缘与施工缝对齐,起到零搭接、防顶裂和密封作用。“V”形槽零搭接见图16和图17。

1—基岩; 2—初期支护; 3—台车前进方向; 4—背贴式止水带; 5—中埋止水带; 6—待衬砌段; 7—实心橡胶条; 8—台车表面理论就位线; 9—直角型钢; 10—已衬砌混凝土; 11—台车搭接端; 12—台车面板。

图17 衬砌施工缝“V”形槽零搭接效果

2.8 灌注口超压保护

将液压元件与混凝土灌注口压力形成联动控制机制,当灌注压力超过预定设计值时,自动关闭灌注口闸门,可防止混凝土超压灌注而使台车变形。

2.9 可视化堵头板

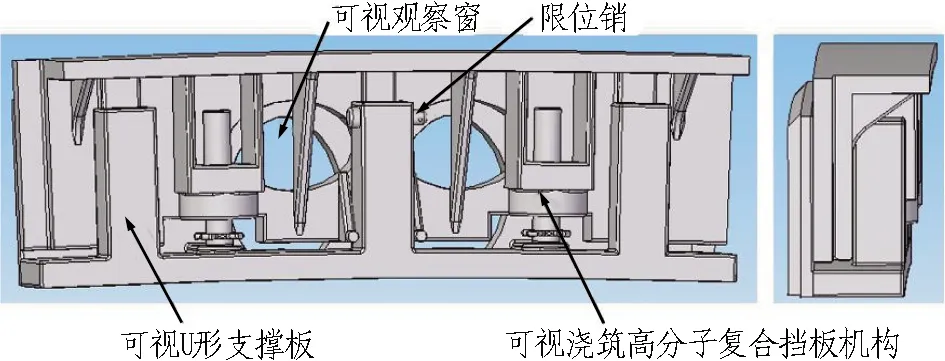

衬砌台车采用可视化堵头板装置,具有工厂化、模块化、可视化等功能,安拆便捷、可调节、便于观察。在衬砌混凝土浇筑时,操作人员可直接观察端头混凝土浇筑状态,便于控制浇筑量,检查端部密实度,且采用可视化堵头板比传统木模或半钢模节约材料50%以上。可视化堵头见图18和图19。

图18 可视化堵头板装置

(a) (b)

2.10 信息评估系统

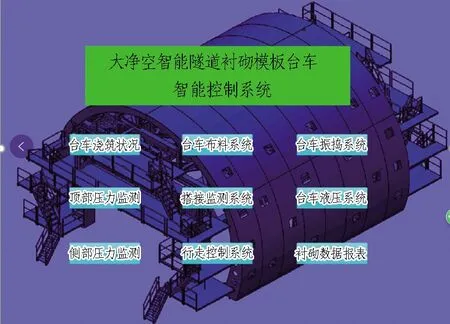

2.10.1 系统界面

衬砌台车信息评估系统通过PLC智能集成台车浇筑进度信息、布料系统、拱顶自动振捣系统、拱顶空洞监测、端部搭接监测、侧部压力监测、液压系统、行走系统等并生成衬砌数据报表,报表数据具有自动生成曲线和存储功能,可随时调取衬砌施工数据。信息评估系统界面见图20。

图20 信息评估系统界面

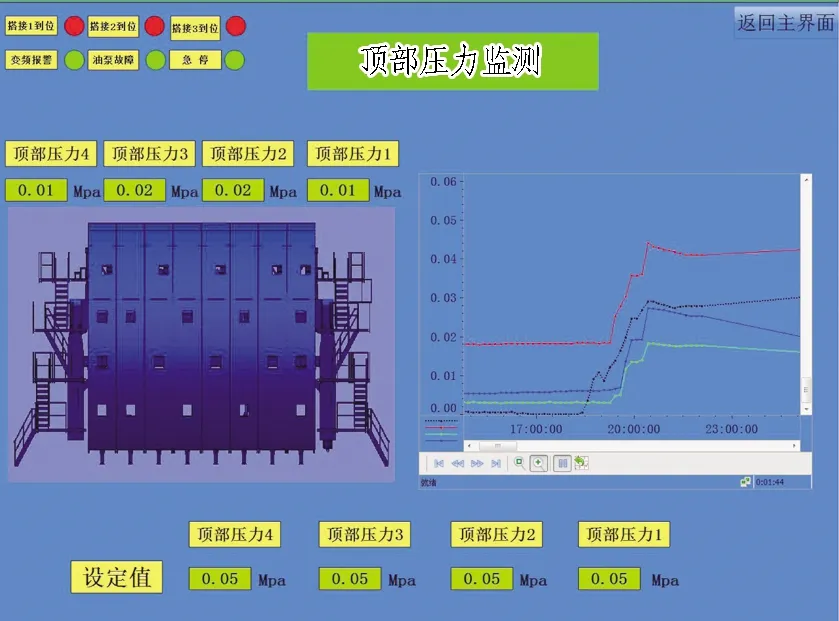

2.10.1.1 顶部压力监测

在台车拱顶安装4个压力传感器,随时掌握混凝土浇筑压力信息。当混凝土浇筑至传感器位置时,传感器反馈输出信号,评估系统接收和分析信息,实时显示拱顶混凝土压力数值。顶部压力信息系统见图21。

2.10.1.2 侧部压力和温度监测

在台车两侧各安装3个压力传感器和1个温度传感器,随时掌握新浇筑混凝土侧部压力和温度信息。当混凝土浇筑到传感器对应位置时,压力和温度传感器输出信号,评估浇筑侧部混凝土内部压力和温度。

图21 顶部压力系统

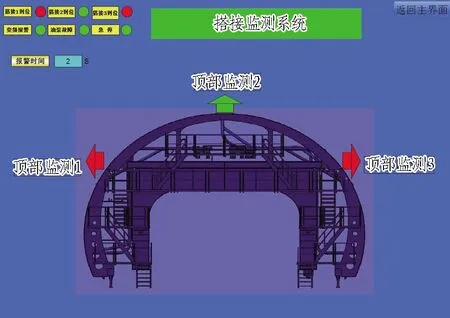

2.10.1.3 搭接监测系统

通过在台车端头部位安装光电位移传感器,能反馈实时搭接状态。当台车模板面距混凝土面约2 cm时,台车显示报警或接近接触状态,提示操作者谨慎操作。搭接监测系统见图22。

图22 搭接监测系统

2.10.1.4 浇筑状况

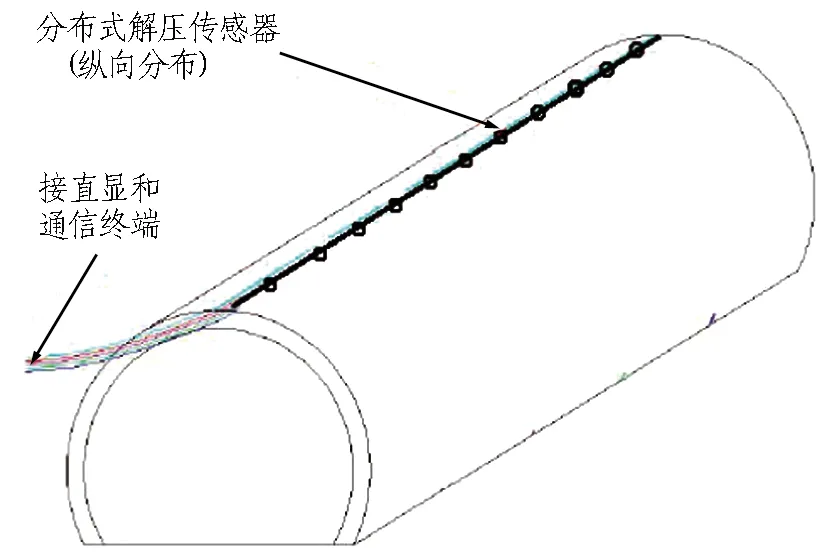

1)顶部防脱空信息。在隧道顶部土工布与防水板间,沿隧道纵向安设分布式触压传感器,实时监测混凝土浇筑饱满状态。顶部防脱空信息系统及防脱空监测见图23和图24。

2)浇筑进度信息。沿台车模板环向布置液位传感器,显示侧墙及拱顶混凝土浇筑全过程液位状态,有利控制浇筑时间。

图23 顶部防脱空信息系统

图24 顶部防脱空监测示意

2.10.2 数据报表

智能衬砌台车具有自动生成数据报表功能,每隔一定时间随机采集和存储每组衬砌混凝土的压力、温度及浇筑量等数据信息,以供实时查询和长期存档。数据报表信息采集系统见图25。

3 台车优势

智能衬砌台车利用自动布料封闭管路浇筑衬砌混凝土,采用带压浇筑系统,可有效节省劳动力,提高生产效率,减少质量缺陷,提高环保效益,具体功能优势如下:

1)相比传统布料方式,可节省每次换管时间。可1人2~3 min内完成操控,较普通台车的分仓浇筑效率提高明显,衬砌施工人数降低至4人,节省人工50%。自动布料系统操作简单、工人劳动强度低、施工效率高,有利于提高衬砌的施工质量。

2)采用无线控制+手动控制双模式操作,定位时间比普通台车缩短30 min,便于工人操作,提高定位效率,提升定位精度。单组衬砌可10 h内完成施工,施工效率提高35%。

图25 数据报表信息采集系统

3)智能衬砌台车较普通台车空间利用率提高25%以上,有效操作空间大,能改善通风与操作环境。此外,台车设置清洁系统,废弃混凝土通过分离处理,可回收利用,环保效益高。

4)采用自动振捣系统,有利于减少混凝土中气泡,解决以往振捣效果欠佳问题,提高混凝土密实度;设定振捣时机、频次和时限,可依次自动振捣,减轻操作劳动负荷,提高振捣质量。

5)采用“V”形槽零搭接方式,可实现零距离搭接,起缓冲、防顶裂、密封保压和美缝作用,提高施工缝施工质量。

6)利用信息评估系统,可适时掌握衬砌凝土浇筑状态,评估衬砌混凝土压力、流量、温度、液位及防脱空等信息,方便、快捷,可为管理者提供数据分析依据。

4 应用效果

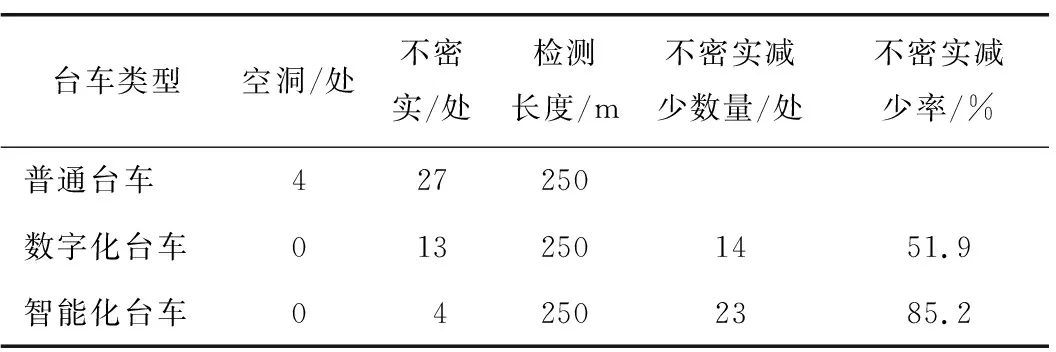

以铁路隧道智能衬砌台车研制及应用为例,通过张吉怀铁路吉首隧道获取的试验检测数据,将实体检测结果按空洞和不密实2种类型统计分析,比较3种台车检测结果。衬砌扫描检测抽样统计见表2。

表2 衬砌扫描检测抽样统计

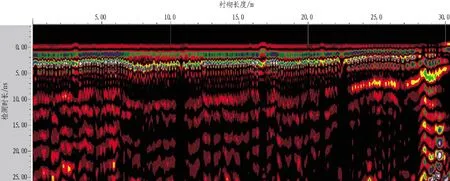

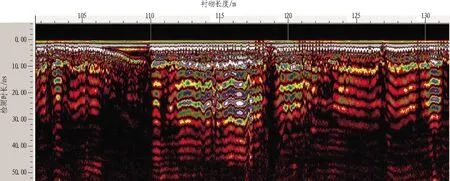

根据衬砌施工进度,采用地质雷达法检测3种台车施工衬砌实体质量,通过统计数据对比分析发现,数字化台车相比普通衬砌台车空洞减少100%,不密实减少51.9%;智能衬砌台车相比普通衬砌台车,空洞减少100%,不密实减少85.2%。可见,采用智能衬砌台车浇筑衬砌混凝土所产生的缺陷相对较少,衬砌质量提高显著。被检测衬砌无缺陷和不密实的雷达波形见图26和图27。

图26 衬砌混凝土无缺陷雷达波形

图27 衬砌背后不密实雷达波形

5 结论与讨论

在隧道衬砌施工方面,通过铁路隧道衬砌施工成套技术的深化研究,研发了封闭管路带压浇筑隧道衬砌混凝土新工艺,研制了自动布料带压浇筑隧道智能衬砌台车。运用带压浇筑基本原理,利用自动布料系统,辅以动态监测手段,可实现衬砌混凝土浇筑预期的饱满度和密实度效果。

当前,研制智能衬砌台车对隧道工程建设显得非常重要。布料系统便捷清洁、振捣系统可定时识别、系统监测动态实时、信息系统评估智能,这些有效提高了隧道衬砌混凝土密实度与饱满度,对消除隧道衬砌质量缺陷具有重要意义。在隧道智能衬砌台车研发的基础上,构建了衬砌施工系列新工艺,利用自动布料系统带压浇筑衬砌混凝土,采用“V”形槽零搭接装置、可视化堵头板信息化快速评估系统,可实现便捷高效施工。通过现场检测效果验证,隧道衬砌混凝土空洞及不密实等缺陷明显减少,空洞减少100%,不密实减少85%以上。

随着我国科技的不断发展,隧道衬砌台车工装设备及工艺也不断改进,出现了不同类型的结构型式、布料方式及振捣方法,智能化和无人化是今后的发展趋势。从智能衬砌台车研制及应用情况看,后续进一步优化台车布料装置,可提高生产效率、减少劳动量。