带DA阀的液压泵功能分析及系统调试

张立秀, 石景林

(1. 武汉城市职业学院, 湖北 武汉 430064; 2. 徐州市峰利液压机械有限公司, 江苏 徐州 221009)

0 引言

随着液压技术的快速发展,现代化的工程机械越来越多地使用了液压系统,尤其广泛用于工程机械的行走驱动[1-3],例如装运机械和混凝土机械用于隧道施工时,都是在陕小通道中穿梭进退、曲折迂回,对作业噪声、排放、调速换向、低速稳定性、操作舒适性等要求较高[4],为了方便操作、提高行走驱动液压系统的性能,将DA控制阀用在液压泵上(DA泵),可以组成闭式控制系统,无级调节液压泵排量,从而自动控制工程机械达到最佳工作状态,同时还可减轻操作者的疲劳和负担。DA阀是我国引进德国力士乐公司专利技术生产的产品,将其安装在一款闭式柱塞泵上,赋予这款泵一种特殊的控制方式,即DA控制(一种与发动机转速或自动行驶有关的控制系统),这种泵称为DA泵。DA阀芯能够产生一个与泵的转速成比例的控制压力,并通过一个液控阀进入带伺服活塞的油缸,控制液压泵的泵油方向和输出流量大小,泵的方向控制阀由操作者操纵。这款泵的液压系统是专门为驱动设备的行走而设计的,无需控制其他的阀来调节行驶速度,只要踏动油门踏板就可以任意控制设备的行驶速度。因此,操作者熟知DA泵的功能控制原理和掌握DA泵系统调试方法显得尤为重要。

文献[5-6]用仿真软件和试验对比,得出DA泵控系统能自适应外界负载的变化;文献[7-12]对DA阀利用自动调节作用,使其发挥最佳工作状态的泵控原理进行了研究;文献[13]研究了液压泵与液压马达联合控制原理与控制算法。以上研究都取得了一定的成果,并为本文提供了理论基础与研究思路,然而通过行业现场调研了解到,在不同工况和DA系统修复过程中,操作者对DA控制系统的主要功能理解不足,特别是在设备维护时对DA泵参数设置及调试不能与发动机很好匹配,导致发动机容易出现熄火、功率下降和怠速憋车等现象,这类故障现象在互联网如爱液压论坛、第一工程机械网维修论坛等有特别多求助得不到很好的解答。本文通过实测系统曲线验证DA泵的3大功能,在文献[14-15]的基础上,提出DA泵的系统调试方法,以期为使用和保养维护DA阀系统提供参考。

1 DA系统控制原理

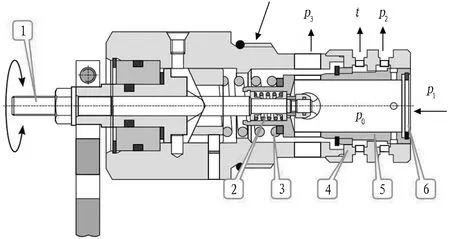

DA泵的控制原理如图1所示。补油泵1输出流量Q1,通过DA阀2分2路输出,一路给系统正常补油使用,由溢流阀5限定压力p3;另一路即为DA阀调节输出的压力p2,且p2=pst,pst为先导压力,供给泵的伺服活塞用于控制斜盘摆动从而改变排量,通过泵上自带的方向控制阀3,控制进入伺服活塞油缸4的液流方向,从而控制斜盘的正摆和反摆。图中的控制阀3,若电磁铁a得电,则A口得高压,若电磁铁b得电,则B口得高压,使得泵的A口出油或B口出油,从而实现马达的正反转,或者设备的前进和后退动作。

DA阀的构成如图2所示。主要功能元件包括调节螺栓、初始压力弹簧、切换弹簧、主阀体、滑动阀芯、节流孔片。调节螺栓的作用是调节初始压力弹簧的预紧力;初始压力弹簧的作用力会与阀芯的初始动作压力所产生的作用力相平衡;切换弹簧用于控制排量;主阀体固定在泵体内;滑动阀芯是DA的主阀芯;节流孔片是限制补油流量并产生压差推动阀芯工作的元件。

图1 DA泵的控制原理示意图

1—调节螺栓; 2—初始压力弹簧; 3—切换弹簧; 4—主阀体; 5—滑动阀芯; 6—节流孔片。

2 DA泵的主要功能

2.1 泵的排量与发动机转速

2.1.1 与速度相关的基本原理

如果发动机的转速为n,补油泵的排量为qc,则补油泵输出流量

Q1=n×qc。

(1)

又根据流量压力特性方程有:

(2)

整理式(2)得:

(3)

式(1)—(3)中:ρ为流体黏度;K为节流孔的形状系数,一般取0.9; Δp为节流孔前后压差,Δp=p1-p3;d0为节流孔的直径。

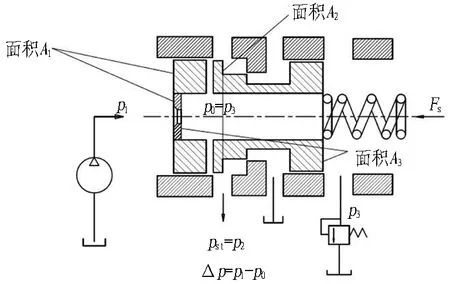

DA阀剖面如图3所示。当补油泵向DA阀输入压力p1、流量Q1时,在节流孔处产生压差Δp,该Δp克服弹簧力推动阀芯右移打开控制窗口输出p2,此时又作用在面积A2上产生一个使阀芯左移关闭控制窗口的反馈力,最终使阀芯处于一个平衡位置,即:

图3 DA阀剖面图

DA阀阀芯所受合力Fv=p1A1-(p2A2+p3A3+Fs)=0,则有p2A2=p1A1-p3A3-Fs。假定A1=A3,则:

(4)

将式(1)和式(3)分别代入式(4),整理得:

(5)

(6)

由于变量泵(主泵)和补油泵同轴,则式(5)—(6)表明DA控制阀将变量泵的转速转变成补油泵的对应油量,并将输出的控制压力p2与变量泵的控制机构(伺服油缸)联在一起,构成一个曲型的DA控制闭式系统。

工作时,当驾驶员轻轻踩动脚踏板,柴油机转速随之改变,通过DA阀控制,主变量泵的流量随柴油机转速平方的变化而变化,而这个流量去驱动行驶马达旋转,从而实现行走的无级调速。

2.1.2 DA阀的起始点和终止点

首先需要调节控制起始点,斜盘初始转动时的发动机转速就是DA控制的起始点,斜盘角度最大时的发动机转速就是DA阀控制的终点,即DA阀输出的控制压力p2随着发动机转速的提高而逐渐增大,直至推动斜盘开始摆动,此时的发动机转速即为泵的启动转速。由式(6)可知,在DA阀的结构尺寸一定时,控制压力还与d0及Fs有关,所以节流孔的孔径d0和弹簧的预紧力Fs都需要根据发动机曲线来具体匹配。

DA阀的弹簧和节流孔的特性曲线如图4所示。图中曲线是DA阀在改变节流孔的孔径和弹簧预紧力的情况下测试出来的,其中的3条曲线分别为DA阀在3种不同参数下的曲线。d01、d02、d03分别为DA阀的3个节流孔径,d01>d02=d03;Fs1、Fs2、Fs3分别为DA阀的3个弹簧预紧力,Fs1=Fs2>Fs3。

图4 DA阀的弹簧和节流孔的特性曲线

DA阀集成在泵里,伺服活塞油缸复位弹簧不同的压缩量所产生的力,对应泵的排量从0到最大。例如隧道湿喷车行走机构上的DA泵A4VG71的制造商规定了p2为0.55~1.8 MPa,这意味着先导压力在0.55 MPa时斜盘开始变量,且DA阀输出的先导压力(控制压力)达到1.8 MPa时泵的排量达到最大。

综合式(6)和图4可知,在不同的弹簧初始压缩量、DA阀上不同的节流小孔下,如果系统的先导压力为0.55~1.8 MPa,可以得到如下结论:

1)式(6)表明初始压力弹簧的压缩量决定了曲线的起始压力大小,而节流孔的d0大小决定了曲线变化斜率。由图4的d01曲线和d02曲线可知,节流孔的d0越大,斜率越小,变化越慢,输出的控制压力越小,转速变化范围越大;反之,节流孔的d0越小,斜率越大,变化越快,输出的控制压力越大,转速变化范围越小。

2)调整初始压力弹簧初始压缩量,可以决定斜盘变量的起始点。在节流孔d0相同的前提下,由图4的d02曲线和d03曲线(d02=d03)可知,2条曲线完全平行,而压力的起始点不同,转速变化的范围也不同;Fs2曲线起始压力小于Fs3曲线起始压力(Fs2>Fs3),说明预紧力越小,弹簧越松,阀的开口就越大,先导口通过油量就越大,先导压力越高;且Fs2所在曲线的转速范围大于Fs3所在曲线的转速范围。

综上所述,调节初始压力弹簧的预压缩量可以确定DA阀的控制起点,即柴油机需达到调定的转速值后,主变量泵才有流量输出,行走马达才能旋转;改变弹簧刚度和节流口直径可以改变设备的自动变速范围。

2.2 恒功率调节

DA阀使得液压泵具有恒功率功能,当起始点设定后,DA泵在运行的过程中受到回程力的影响,具有了斜盘回摆的特征,使得泵的输出功率在运行过程中保持基本恒定。功率

P=ΔpQ。

(7)

式中Q为泵的输出流量。

对于泵的状态,总效率在一个时间段是不变的,可以看做常数,因此当功率P恒定的时候,可得P=ΔpQ=C或Q=C/Δp。Q与Δp成反比,即当液压泵的功率调定之后,在固定转速下,泵的排量增大,泵的压力就会自动下降,从而保持功率的恒定。

从DA泵的DA阀控制过程来看,以DA泵A4VG71为例,根据转速的变化,先导压力在0.55~1.8 MPa变化,泵的排量也在vmin到vmax变化,即当发动机的初始转速从nmin开始调整,此时泵的排量为vmin,先导压力应为0.55 MPa左右;当发动机的转速到达nmax时,泵的排量会达到vmax,即为泵的额定排量,先导压力pst,max=1.8 MPa。

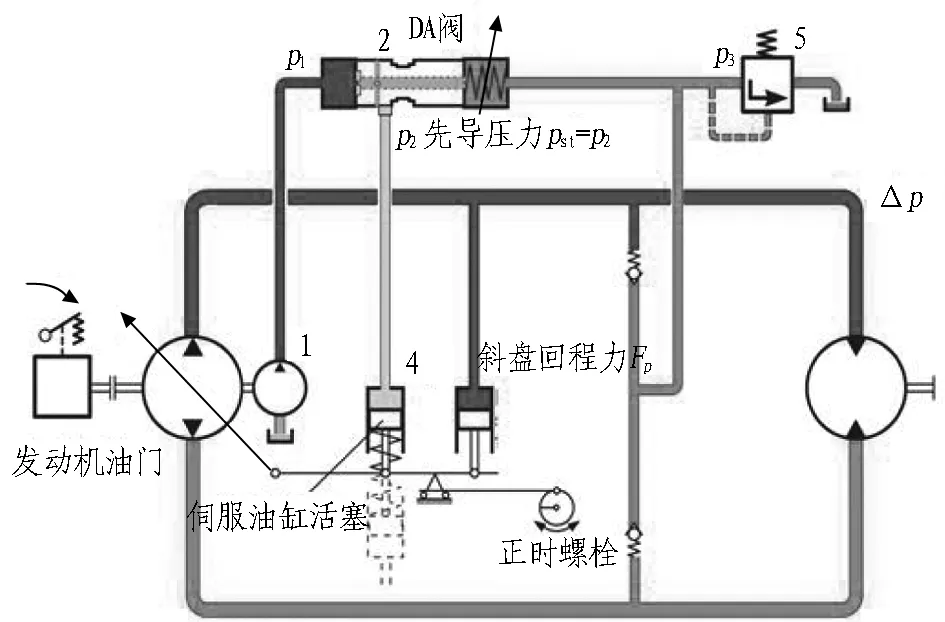

DA阀的控制系统如图5所示。DA阀输出的控制压力p2作用于伺服活塞,使泵的斜盘朝大排量方向摆动,系统压差Δp产生的回摆力Fp使斜盘朝小排量方向回摆。如果发动机转速固定在某个值nx,此时先导压力也稳定在某个值pstx,如果系统加载,Δp继续增大,则Fp继续增大,当p2和Fp二者作用力矩平衡时,斜盘停止摆动并稳定在这一位置。此时,如果再继续增大Δp,斜盘的转矩平衡就会被打破,产生反转矩,斜盘就会向排量减小的方向回摆,这个平衡点的压力差Δpx和泵排量vx所算出的功率,就是这个DA泵的恒功率值。

图5 DA阀的控制系统

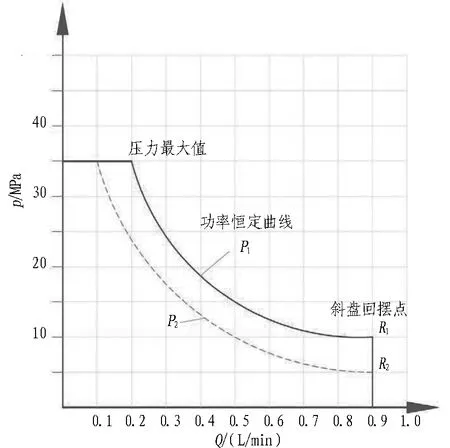

DA泵的恒功率曲线如图6所示。图中2条恒功率曲线P1和P2,当液压泵调至较高的排量v0.9时,如果发动机转速为最大值nmax,则Q=nmax×v0.9。如果调节正时螺栓,可以调节伺服压力和回程力的支点位置,则会改变斜盘的回摆点,如图6曲线上的回摆点。在回摆点上,如果继续增加泵的出口压力(即加载),在转速不变的情况下,排量v会随着压力增大而下降,从而保持了功率的恒定。

图6 DA泵的恒功率曲线

这种恒功率调节功能特别适用于隧道施工机械,可以有效地减轻操作者负担,自动保护发运机免于过载。

2.3 压力切断功能

DA控制另一个重要作用是负载极限控制,即压力切断功能。如图5中,当回程转矩与伺服活塞力转矩达到平衡时,此时的泵达到最大排量,通过加载增大输出压力p,回程力就会增大,斜盘开始回摆,泵的排量v开始下降,称此点为回摆点。如果p达到最大值pmax,回程力也达到最大值,直至将斜盘推到中位,此时泵的排量v≈0,此时的压力pmax即为切断压力;同样调节正时螺栓也可以改变切断压力的大小。

变量泵利用DA阀的自动调节作用,始终保持泵的转矩不会超过发动机最大转矩,以防止发动机熄火,达到变量泵与发动机间功率的最佳匹配。

3 DA泵的调试

以某湿喷车行走机构上的DA泵A4VG71为例,介绍DA泵的调试。

3.1 DA泵调试前的准备工作

1)测试调节。原动机转速范围为0~2 000 r/min,液压油温为40~60 ℃。

2)调定起始点。包括起始转速、起始压力。考虑到发动机冷启动等因素,调定起始点的转速一般需要高于怠速的转速200 r/min,目的是为了避免DA阀在怠速的时候产生的压力过高并启动泵的斜盘,导致设备在怠速时,即发动点火时产生动作,造成意外。

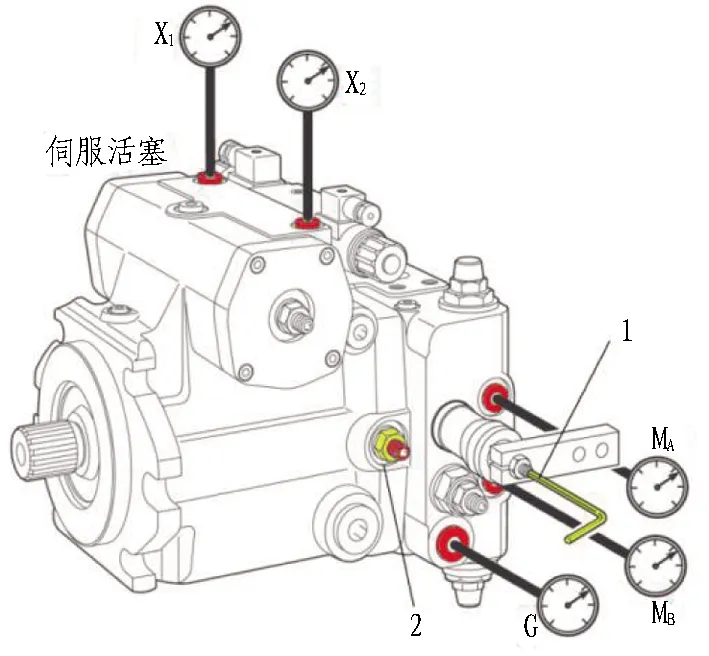

DA泵压力调试表如图7所示,可以使用2个变量来改变控制起始点: 1)调节起始弹簧,旋动调节螺栓;2)改变节流孔(孔径),更换节流片。

1—内六角螺栓(调节DA阀的起点弹簧力); 2—正时螺栓(调节配流盘预压角)。

调节DA阀的端部螺栓1可以改变控制启动的开始点,从而影响弹簧力,该弹簧力与先导压力pst作用,从而使泵旋转。松开调节螺栓1,以设定更早的控制起始点,启动速度ni降低,同一个速度下控制压力pst更大;拧紧调整螺栓1,以设定更迟的控制起始点,启动速度ni升高,同一个速度下控制压力pst更小。

3.2 DA泵的调试过程

1)启动原动机,将转速调到800 r/min。

2)打开泵的控制阀。如果是电控阀,加载电流600 mA以上;如果是液控阀,加载压力需要1.8 MPa及以上。

3)提高原动机转速至n=1 000 r/min,根据先导压力设定值pst≥0.55 MPa,如果先导压力达到0.55 MPa或更高,泵应该有流量出现,然后在A口或B口进行加载,p=5 MPa。如需调节转速n,则需要调节预压弹簧,见图7中的螺栓1。

4)继续提高转速n=1 000~1 900 r/min,此时泵的排量v会继续增加,达到最大排量vmax时,记录控制压力pst,此时pst≥1.8 MPa。

5)继续加载p,使得压力从5 MPa增加至30 MPa,在这个过程中关注流量QA的变化,记录流量QA开始减小的点(转速值或先导压力值),此时的压力为斜盘回摆压力p。

6)已知发动机功率为90 kW,则液压系统功率不能超过90 kW ,需要通过图7中的正时螺栓2微调配油盘的角度,确定最大排量下的回摆压力,从而对泵的功率输出进行调节。在最高压力为35 MPa、转速为1 500 r/min时,泵的排量仅允许为102 mL/r;在最大排量为250 mL/r、转速为1 500 r/min时,允许压力为14.3 MPa,2种工况下计算得泵输出功率均约为89 kW,与发动机功率相匹配。

7)当液压泵在最大排量250 mL/r下运行时,转速为1 500 r/min,实际流量为375 L/min,此时操作加载阀,使泵的压力逐渐加载到14.3 MPa,此时流量会开始下降,斜盘自动回摆;如果加载压力继续调高,流量将继续下降,直到压力达到最大值35 MPa,流量也会随之降低至102 mL/r。DA泵的恒功率曲线就是这样获得的。

3.3 DA泵的调试曲线

DA系统实测压力曲线如图8和图9所示。图中,蓝色曲线为补油泵出口压力曲线,橙色曲线为高压腔压力曲线,绿色曲线为先导压力曲线。图8中,曲线中的点0为泵轴未转动;点4至点6为加速的过程,泵的斜盘开始转动,产生排量;在点4至点6加速至最大转速;在点6后开始加载至最高压力;点7时为压力切断点。

图8 DA系统实测压力曲线图

图9 DA系统实测压力曲线选框A放大图

由图9可知: 点1 A、B口的压力接近,为补油压力和低压腔压力,点1至点2应为怠速压力;点2至点3为加速过程,点3对应的绿色曲线,先导控制压力达0.55 MPa,此时点3的出口压力也开始增大,因此点3就是DA控制的起始点。

4 结论与建议

通过对湿喷车行走机构上的DA阀和DA泵的结构原理及实测DA系统所得到的曲线进行分析,可得到以下结论:

1)DA阀所在的DA泵组成的系统可以适用于各种行走设备的驱动系统,通过发动机转速控制泵的排量,具有自动档驾驶的功能,方便操作。

2)当泵的压力达到设定的最大极限压力时,斜盘会回摆至中位,泵的排量接近为0,泵保持最大压力输出的同时,排量为微小排量,接近于0,即DA泵具有压力切断功能。

3)使用DA阀的泵具有恒功率功能,即泵的输出功率会在一定范围内可调,通过调节并锁定泵的设定,使得泵有一个稳定的功率输出,以适应原动机的功率。

4)在泵检修时或设定DA阀时,只有系统参数调整和设置得当,才能使DA泵的功能在工作时得到充分发挥。

DA系统参数的设定和调试会受到各种环境和工况的不确定性因素影响,建议在具体使用DA阀的应用系统中,参考发动机的怠速和加速参数、液压油的具体型号以及调试过程中液压油的温度,保证DA阀系统的正常工作。