隧道衬砌质量全断面检测台车研究与应用

张海涛

(中国铁建重工集团股份有限公司, 湖南 长沙 410100)

0 引言

在隧道结构中,衬砌作为结构受力的重要组成部分,起到承载围岩压力、支撑、防腐蚀、防水等作用[1],衬砌状态直接影响铁路的运输安全,关系到隧道的安全和使用寿命,衬砌质量检测成为隧道建设过程中不可或缺的环节。传统检测方法分为无损检测和有损检测。其中,有损检测虽然能够直观地检测衬砌质量,但往往会对衬砌结构的整体性造成破坏;无损检测常用的检测方法是打击声法和地质雷达法[2],基于现场施工条件,现有地质雷达法往往是作业人员站在作业平台上手持地质雷达往复检测,虽然在一定程度上保护了隧道衬砌结构,但由于平台稳定性及作业人员人为因素等影响[3],检测过程仍存在测线偏移、仪器脱离隧道表面、工作强度大、安全隐患较多等弊端,无法满足隧道衬砌质量验收快速、高效、安全、高精度检测的需求。因此,开展能够实现隧道衬砌质量机械化全断面检测作业台车研究具有十分重要的意义。

目前,隧道结构检测技术实现自动化、实时化、集成化成为国内外隧道质量检验的发展方向[4]。其中,在国内外隧道结构检测技术中,搭载检测设备的检测台车研制成为重要技术手段。日本JR东京旅客铁道公司和日本三井船舶公司合作开发的隧道衬砌质量检测车,采用轨行式自轮运转车,搭载3台雷达探测器往复3次实现全断面检测,每台雷达探测器扫描覆盖宽度为1 m,最大检测深度为40 cm[5]。德国SPACETAC公司研制的TS3隧道三维激光红外车载扫描系统搭载在小型货车、轨道车上,实现对隧道外观病害、断面形变检测,检测速度为5 km/h[6]。国内基于隧道表面状态检测的台车研制技术日渐完善。同济大学黄宏伟研制的地铁隧道结构病害检测设备系统MTI-100,是由6台线阵 CCD相机及光源组成的行走检测平台,可检测裂缝、渗漏水、掉块等隧道表面病害信息[7];武大卓越研制的隧道快速检测车搭载多个精密传感器,时速可达80 km,每日检测里程可达约500 km,裂缝精度达到0.2 mm,实现了隧道裂缝、掉块等隧道表面病害信息的快速检测,但尚未涉及隧道二次衬砌内部深层脱空、不密实等缺陷方面检测。目前,国内针对二次衬砌内部质量检测多采用地质雷达法,但针对隧道衬砌地质雷达无损检测方向的检测台车研制起步较晚,传统人工手持天线作业及搭载接触式地质雷达天线检测台车作业尚存在贴合不连续、往复作业、测线因人为因素发生偏移等问题。铁科院采用基于WEB的物联网技术与移动检测平台,研发的面向竣工验收期隧道的轮胎式衬砌质量检测装备[8]搭载5台雷达天线,实现了对隧道衬砌内部密实度、钢筋分布情况的检测,但隧道全断面衬砌质量检测验收时仍需要往复作业,检测效率有待进一步提高。

本文针对现有地质雷达无损检测法存在的问题及隧道发展需求,研制隧道衬砌质量全断面检测台车(简称检测台车),提出单次多线机械化同步检测、多通道雷达天线数据采集控制、雷达天线与隧道壁自适应、里程综合定位及视频采集等关键技术,实现了隧道衬砌质量检测单次多线全断面覆盖机械化、信息化作业,进一步提高检测效率,保证检测数据连续可靠,降低劳动强度。

1 隧道衬砌质量全断面检测台车整体设计

隧道衬砌质量全断面检测台车是一种应用到隧道竣工衬砌质量验收的作业台车,主要对二次衬砌完成后衬砌厚度、衬砌背后回填密实度、衬砌内部钢架、钢筋分布情况等项目进行检测。检测作业时所搭载雷达天线可覆盖拱顶、左右拱腰、左右边墙、左右矮边墙7条测线,仰拱2条测线,实现隧道衬砌单次全断面检测。

1.1 总体布置

检测台车整体采用“汽车底盘+机械臂”结构,相对常规地质雷达无损检测方法,机械化作业取代人工能在很大程度上提高检测效率及检测精度。台车主要结构包括汽车底盘、传动系统、检测臂架、雷达天线缓冲机构、电气系统、九通道隧道质量检测系统、仰拱检测伸缩臂、液压系统、操作室、机构室、副车架、集中润滑系统和发电机组。其中,检测作业状态时,机构室可向车体后方滑移打开,作业人员在操作间进行数据采集。台车整体布置如图1所示。检测台车检测臂架及仰拱检测伸缩臂采用遥控作业,保证臂架展开作业时作业人员的安全。检测台车主要技术参数见表1,工作范围如图2所示。

1.2 九通道隧道质量检测系统

九通道隧道质量检测系统主要由地质雷达天线、雷达控制采集软件、数据分析处理软件、病害定位测距装置和视频控制采集系统等模块组成,系统结构原理如图3所示。其中,衬砌检测由多通道雷达主机1连接6个400 MHz的接触式雷达天线,6个雷达天线分别连接到主机1预留接口;考虑多通道雷达天线控制接口硬件在主机内部安装空间及采集图像分屏显示操作舒适性,多通道雷达主机2连接2个150 MHz的接触式雷达天线及1个400 MHz的接触式雷达天线,实现对仰拱检测及边墙1条测线的检测,将雷达主机并列安装在操作室操作台位置。2台多通道雷达主机时序由CPLD控制,通过CLK、LINK 2根同步信号线进行同步时序,通过USB接口进行数据传输,即通过USB接口ID识别不同天线通道,分时协同作业,将每个雷达天线通道数据单独存盘显示,通过图像分析处理算法将各个通道采集的数据以灰度图形式动态地显示在同一视图的不同通道框中,间接实现隧道仰拱及二次衬砌质量数据同步采集。

(a) 检测台车主视图

表1 台车主要技术参数

图2 检测台车工作范围(单位: mm)

图3 九通道隧道质量检测系统结构原理图

1)地质雷达天线模块。该模块分别安装在机械臂架及仰拱检测伸缩臂各分臂端部,用于对衬砌内部密实度、钢筋网分布情况、厚度等进行准确检查,利用高频电磁脉冲波的反射来探测目标体。它通过发射天线向地下或目标体发射高频带短脉冲电磁波,经过地下地层或目标体反射后返回地面,被接收天线所接收。电磁波在介质中传播时,其路径、电磁波能量强度与波形将随所通过介质的电性质及几何形态的变化而变化[9-14],进而达到对衬砌内部结构的“X光”检查,原理如图4所示。

图4 电磁波在地下的传播途径及记录波形

2)雷达控制采集软件模块。该软件主要为隧道衬砌质量检测台车提供雷达数据采集显示保存、GPS信息接收、设备状态检测等功能,能够在雷达设备支持下完成雷达数据的显示、保存功能。

3)病害定位测距装置、视频采集系统模块。病害定位通过安装在车轮上的一套高精度角度编码器实现与汽车底盘行驶距离完美转换,对病害位置进行精确标定。视频采集模块配置高清摄像机3台,其中2台安装在驾驶室后侧挡板两侧,左右对称,1台居中安装在驾驶室上方导流罩处,如图5所示。3台高清摄像机同时工作实时捕捉隧道内部场景,可借助视频对衬砌缺陷位置进行复核及判定,进一步提高检测台车的检测精度。

图5 病害定位及视频采集模块

九通道隧道质量检测系统优化传统的主机-天线一体的模式[13],2台雷达主机分时协同工作,通过同步信号进行时序上的协作,9台雷达天线通过同步信号分时交替工作,即同一时间内只有1台天线作业。分时协同作业实现了多组雷达天线同步作业的效果,通过9组雷达天线、视频采集设备、病害定位装置完成了检测台车对隧道二次衬砌状况单次全断面检测,相对传统检测方式,一方面检测效率得以提高,另一方面排除人为因素影响,检测精度同步得以提高,能够为隧道衬砌检测验收提供准确参考。九通道雷达天线质量检测系统配置具体参数见表2。

表2 九通道雷达天线质量检测系统技术参数

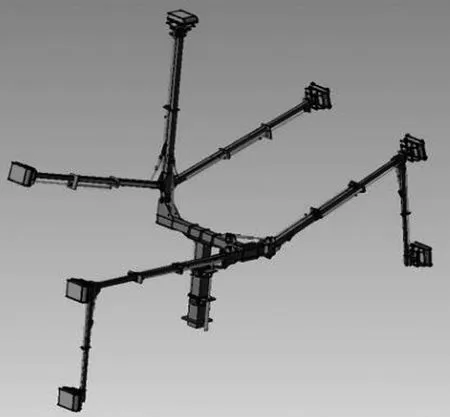

1.3 检测臂架

传统人工手持雷达天线检测作业,作业台架前移过程中存在地面不平、移动偏摆、作业人员手抖动等影响因素,测线容易发生偏移,因此通过设计检测臂架代替人工托举,避免测线偏移及安全问题发生。检测作业时,检测台车机构室打开,检测臂架呈展开状态,考虑车辆行驶状态下臂架展开高度、宽度较大及臂架端部实时贴合隧道壁的工况,检测臂架为主要受力部件。因此,在Creo中对检测台车的检测臂架进行建模,模型如图6所示。通过ANSYS有限元分析软件对臂架结构进行静力学分析。

图6 检测臂架三维模型

1.3.1 臂架各分臂与隧道壁接触阻力

各分臂端部安装雷达天线缓冲机构,自重G=2 000 N。雷达天线在油缸及雷达天线缓冲机构作用下紧贴隧道壁,缓冲机构完全压缩状态下,产生的正压力F=500 N,受力分析时对模型进行简化,直接将各分力施加在机械臂架各分臂端部。

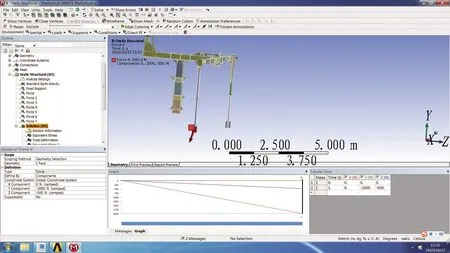

1.3.2 载荷及边界条件施加

在检测臂架底座上施加固定约束,雷达缓冲机构自重G及正压力F分别施加在检测臂架各分臂端部。行进过程中各分臂克服末端雷达天线缓冲机构自重G及隧道壁施加的正压力F,所承受的综合阻力F总=2 061.6 N,如图7所示。

(a) 分臂载荷施加

1.3.3 应力结果及分析

各分臂在1.3.2节载荷及边界条件作用下,检测臂架主体结构的应力与变形云图如图8所示。由图8可知,检测臂架结构绝大多数区域呈蓝色,应力较小;应力较大区域出现在检测臂架两水平分臂二级伸缩臂与基本臂搭接处,最大应力值为583.19 MPa;最大位移位于两辅助臂端部,最大位移值为57.676 mm。臂架材料为Q690E,屈服极限值为690 MPa,臂架强度满足要求。

(a) 应力云图 (单位: MPa)

1.4 雷达天线缓冲机构

传统地质雷达无损检测多为人工托举雷达天线与隧道壁刚性贴合,虽然可以保证平面处天线与壁面贴合,但因隧道表面多为弧形结构,遇到弧面过度或者遇到不平整壁面,天线容易脱离隧道壁,甚至因障碍物存在对天线造成损坏,同时也可能对作业人员造成伤害,影响到检测效果。检测台车所配置雷达天线缓冲机构能有效解决检测过程中天线自适应避障的难题,其主要由伸缩主弹簧、摆动小弹簧、连杆机构组成,借助主弹簧收缩实现雷达天线与隧道壁接触面垂直方向的调节,借助小弹簧摆动实现雷达天线沿隧道壁上下方向的调节,如图9所示。检测作业过程中,天线遇到阻碍情况下可借助弹簧及连杆机构实时调整姿态与隧道壁紧密贴合,保证数据检测的连续性。

1—伸缩主弹簧; 2—连杆机构; 3—摆动小弹簧。

2 隧道衬砌全断面检测台车的技术特点

基于铁路隧道衬砌质量无损检测规程,对衬砌验收拱顶、拱腰、边墙至少布置5条测线,达到对衬砌厚度、背后回填密实度、内部钢筋、钢架分布状况检测相关规定[14]。通过对可满足测线数量要求的检测臂架、仰拱检测伸缩臂设计,搭载接触式雷达天线实现了检测设备集成化设计及隧道全断面连续检测。

2.1 集成化设计

检测台车采用集成化设计,将检测臂架、雷达天线缓冲机构、九通道隧道质量检测系统、操作室和机构室等集成在汽车底盘上。操作室内遥控完成检测臂架动作及衬砌质量相关数据采集,检测作业可实现灵活操作,同时采用汽车底盘,转场运输方便,大大降低了劳动强度。

2.2 全断面连续检测

检测台车设计多级伸缩检测臂架及仰拱检测伸缩臂,实现隧道断面拱顶、拱腰、边墙、仰拱检测的全覆盖。另外,采用定制化九通道雷达检测系统,实现多组雷达天线作业的数据同步采集、存储及标定质量缺陷位置,准确分析隧道内部环境状况。同时,结合隧道表面状况设计雷达天线缓冲机构,使得检测作业过程中雷达检测系统具备自动缓冲功能,实现对隧道表面状态变化的自适应,规避表面障碍物的影响,保证时刻与隧道壁紧密贴合,检测精度高。

3 实际应用

3.1 工程概况

隧道衬砌质量检测台车研制成功后在湖北省郑万高铁某隧道初步试用。该隧道为客运专线双线隧道,列车设计行车速度为350 km/h,全长900 m,最大埋深为123 m,隧道设计纵坡为30‰的单面上坡,进口与桥紧邻,出口与路基相接。隧道轨面以上净空面积为100 m2,隧道断面半径R=6.7 m,沿隧道中心线仰拱至拱顶高度H=9.945 m。

3.2 测线布置

根据隧道内部环境制定相应的检测方案,为不影响隧道内部施工车辆通行,最初采用半断面检测,即检测台车分左右2次对隧道衬砌质量检测,现场测线布置方案如图10所示。当隧道内部停止车辆通行时采用全断面检测方案进行复测。

3.3 检测流程

1)为保证点位的准确,在检测工作开展前,提前在隧道的边墙上每5 m做好标记,每50 m设置里程桩号标识,安排清理隧道内的杂物,将检测台车的臂架展开调整至拱顶、拱腰、边墙相应位置。

2)检测参数设置。400、150 MHz屏蔽天线,采样道长设置为512点,采集时窗为40 ns,测距轮触发探测方式,采样间隔为1 cm,采样时窗为车辆行驶速度限定调整至检测状态模式5 km/h。

3)数据采集及分析处理。沿隧道纵向行驶,探地雷达天线紧贴隧道壁,启动九通道隧道质量检测软件系统。因隧道暂未完全开通,有效测试距离为330 m,同步采集拱顶、左右拱腰、左右边墙、仰拱处衬砌质量图像。

采集到图像数据需经处理,在原始数据经过处理后,得到雷达剖面图,然后进行分析得到探测结果[15]。传统处理方式多为人工设置参数进行操作,检测台车相对传统处理方式实现了图像数据批处理功能,进一步提高了检测效率。数据分析软件界面如图11所示,雷达通道采集处理后选取部分图像数据如图12所示。

图11 数据分析软件界面

(a) 右拱腰测线 (b) 左拱腰测线

隧道断面设计钢筋分布理论值为20 cm,通过图像数据分析,除左拱腰、左下拱腰、右拱腰、右下拱腰、拱顶测线略有几处里程点位置存在钢筋间距较大这一缺陷外,整体衬砌质量良好,无明显缺陷。其中,缺陷区域图像显示钢筋间隔约为理论值2倍,实测在45 cm左右,人工手持雷达天线第三方检测对应点记录分别为拱腰、拱顶处钢筋分布间距为45、43 cm,经过对比验证,检测台车检测结果真实可靠。但人工检测拱顶、拱腰、边墙测线时需在对应位置标画出参考直线防止测线偏移,实际作业过程中因人员因素及作业台架行车前进的不稳定性,雷达天线往往发生偏移及脱离隧道壁,破坏了检测数据的连续性。 相比而言,检测台车机械臂架搭载雷达天线取代人工同时具备自动缓冲功能,能够使雷达天线始终沿隧道纵向同一直线检测,采集数据连续性进一步提高。

3.4 效率分析

试用场地原有检测手段为“人工+装载机+地质雷达”,整个断面检测1 km需要耗时15 h,装载机搭载人工作业也存在一定的安全风险,且容易引起检测数据不连续; 而检测台车检测1 km只需1 h(含臂架展开准备时间),检测效率提高15倍,检测过程全部依靠机械臂架进行,安全可靠。具体效率对比见表3。

表3 效率对比

4 结论与讨论

1)隧道衬砌质量全断面检测台车的研制以机械化、信息化无损检测方式为基础,并针对现阶段隧道建设衬砌验收快速、高效、精确的需求研发设计。整机采用汽车底盘,集成检测臂架、雷达天线缓冲机构、九通道隧道质量检测系统等,可一次实现隧道衬砌边墙、拱顶和仰拱9条测线的连续检测和数据采集。

2)通过采用400 MHz+150 MHz天线组合方式,设计多通道雷达采集软件同步采集,可检测出二次衬砌厚度、钢筋分布、衬砌密实度及背后缺陷等,检测速度不小于5 km/h,衬砌检测深度不小于0.5 m。经实际应用验证,检测台车克服了传统无损检测存在的测线偏移、劳动强度大、检测数据偏差等缺陷,检测效率提高了15倍,大大降低了作业强度及提高了检测精准度。

3)目前阶段数据处理分析尚处于“人工为主+机器为辅”阶段,检测台车在传统处理方式上增加了批处理功能,但图像分析目前尚未能实现无人化分析。随着人工智能技术及衬砌检测数据库系统的完善,下一步可以使检测台车在已有基础上实现图像数据智能化分析,进一步提高检测效率。