超细磷渣粉对水泥性能的影响

苏泽淳,曾三海,2,郑正旗,贺行洋,2,苏 英,2,王迎斌,2

(1.湖北工业大学,土木建筑与环境学院,武汉 430068;2.湖北工业大学,湖北省建筑防水工程技术研究中心,武汉 430068)

0 引 言

磷渣(PS)是生产黄磷时产生的工业副产品,且我国生产的磷渣占世界总量的80%[1],常年位居世界第一位。磷渣是一种硅铝质固废,磷渣的化学成分和矿物组成与矿渣极其相似[2],磷渣中玻璃体含量一般能够达到 85%~90%[3],因此其本身具有良好的水化硬化活性[4],可以作为工业化生产混凝土的矿物掺合料,具有巨大的应用价值。但是目前我国磷渣的综合利用率不到30%[5],对于磷渣的处理方式多以堆积为主,这样不仅占用土地,还会导致水、大气、土壤等受到污染[6-7]。

磷渣可用于水泥混凝土的制备[8-11]。有研究表明,粉磨1 h、1.5 h的磷渣粉取代胶凝材料,当掺量为40%时,可以满足灌浆料的工作性能和后期强度,但早期强度下降明显[12]。还有研究表明只有将磷渣经过机械研磨改性后才具有胶凝活性,因此研究了不同研磨时间对磷渣筛渣的影响[13]。并且当磷渣掺量超过30%时,由于活性得不到充分激发,不利于混凝土试件强度发展[14-15],限制了磷渣的使用掺量。碱激发剂可用来激发磷渣活性,制备碱激发磷渣胶凝材料(无水泥熟料),研究表明,碱活化磷渣的抗压强度取决于原料与碱活化剂的化学组成、活化剂的种类以及固化条件等参数[16]。因此,探究磷渣在水泥中的水化特性和水化机理,对于实现磷渣的资源化利用具有重要意义。

本文研究了超细磷渣在波特兰水泥中的水化特性与机理,结合不同粒径的超细磷渣浆体,对比30%掺量下对水泥胶凝材料的水化性能影响,对超细磷渣浆体进行粒径和X射线衍射分析,采用水化热测试技术分析水泥的水化特性和反应机理,研究超细磷渣对水泥复合胶凝材料力学性能的影响。

1 实 验

1.1 原材料

1.1.1 磷渣

研究所用的磷渣是来自湖北兴发化工集团产生的固体废弃物,呈颗粒状,颜色为灰色。先通过球磨机干磨为比表面积为350.6 m2/kg的磷渣粉(过0.6 mm标准筛),颜色为灰白色,表1为磷渣粉的化学成分。

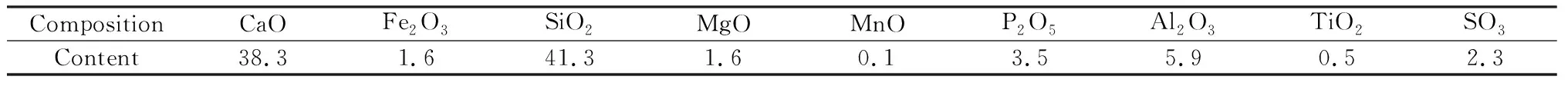

表1 磷渣的主要化学组成Table 1 Main chemical composition of phosphorus slag(PS) /%

由表1可知磷渣中CaO和SiO2,约占80%。磷渣是经过高温淬冷工艺之后排放的,其大部分颗粒处于玻璃相,在水化反应中具有很高的火山灰活性,有研究表明,磷渣具有良好的水化硬化活性,其活性取决于它的化学组成、水淬程度等[17]。

1.1.2 水泥

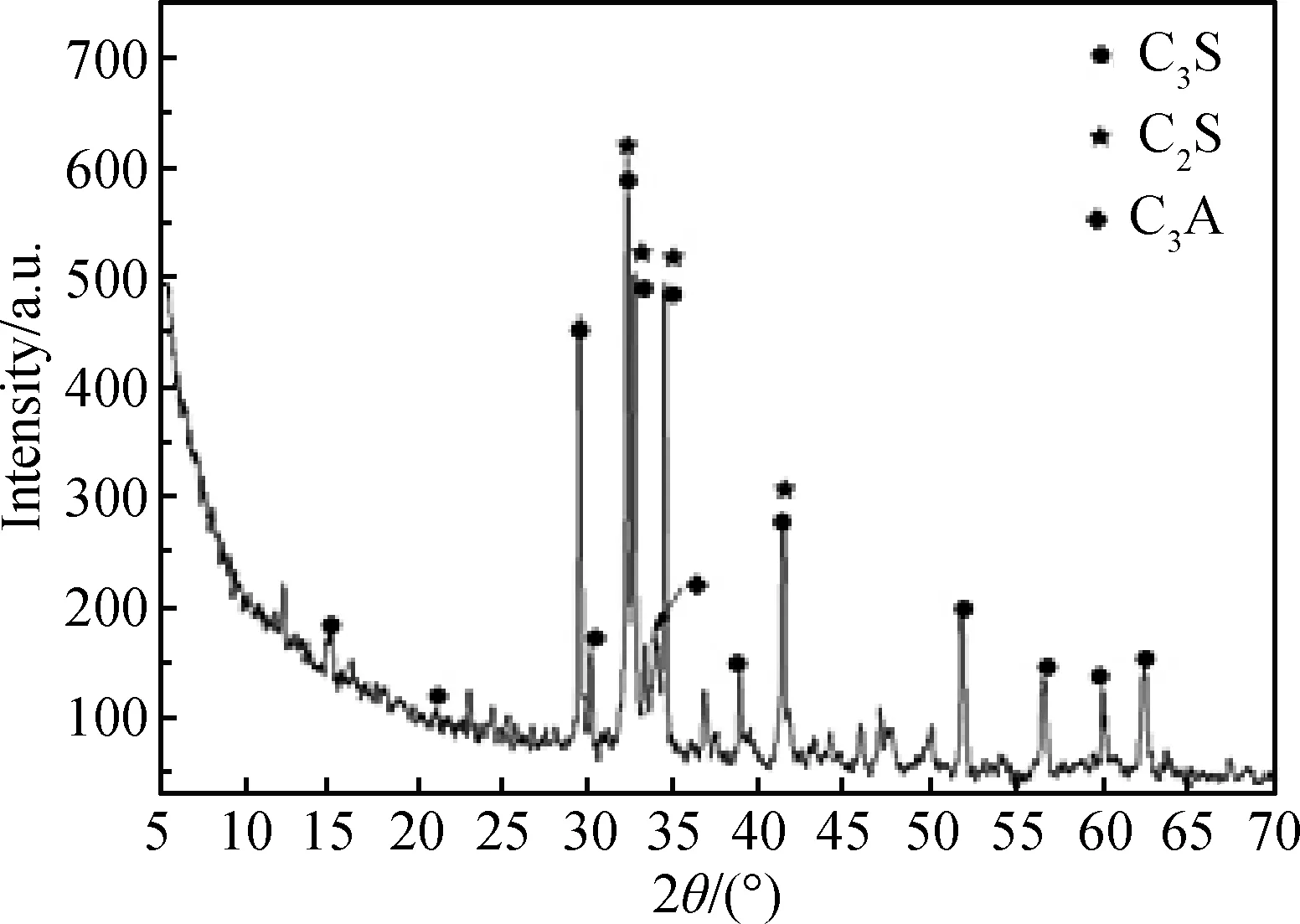

研究所用水泥是湖北华新水泥有限公司生产的硅酸盐水泥(P·I 52.5),水泥的化学组成见表2。水泥的矿物相组成见图1,主要矿物相为硅酸二钙(C3S)、硅酸三钙(C2S)和铝酸三钙(C3A)。

表2 水泥的主要化学组成Table 2 Main chemical composition of cement /%

图1 水泥的矿物相Fig.1 Mineral phase of cement

1.1.3 其他

水为自来水,试验选用的减水剂为聚竣酸类高效减水剂,其减水率为30%,固含量为40%,实验所用标准砂符合GB/T 17617—1999规定。

1.2 制备过程

磷渣的超细化过程采用自主研发的球磨机,转速为400 r/min,将磷渣超细化20 min和60 min,得到不同粒径的磷渣浆料(固含量在50%)。

实验配比见表3,选择纯水泥砂浆样品作为对照组,主要研究3种粒径(原始磷渣粒径25 μm,超细化20 min粒径4.05 μm的磷渣浆体和超细化60 min粒径1.99 μm的磷渣浆体)的磷渣和其30%的掺量对磷渣-水泥复合胶凝材料力学性能的影响。

1.3 表征与测试

1.3.1 标准稠度和凝结时间

标准稠度用水量及凝结时间参照规范《水泥标准稠度用水量、凝结时间、安定性检测方法》GB/T 1364—2011进行测试。

1.3.2 抗压强度测试

抗压强度测试参照《水泥胶砂强度检验方法》GB/T 17617—1999中的规定,标养24 h后脱模,随即将试块放回标养室继续养护3 d、7 d、28 d,取出试样进行抗压强度测试。抗压强度采用YAE-300B微机全自动水泥测试仪器进行测试,加载速度为2.4 kN/s,按标准方法取3个试件的抗压强度平均值为最终的抗压强度值。

1.3.3 粒径测试

粒度测试所采用的仪器是英国马尔文公司生产的Mastersizer3000超高速智能粒度分析仪,测量范围为0.1~3 500 μm,配备液相分散系统。

1.3.4 X射线衍射测试

将不同粒径的磷渣浆体,真空干燥后,研磨过200目标准筛,用于X射线衍射(XRD)测试,XRD试验所使用的仪器为D8X型X射线衍射仪,其角度为5°~70°,扫描速度为 1°/min。

1.3.5 水化热测试

水化热实验所采用的仪器是微量热仪,型号为TAM air,由美国TA公司生产。其原理是将微量热仪中的8个恒温通道内的温度控制在一定值(实验所用温度为20 ℃),每个通道内有一个样品仓和一个参照仓,通过热电偶检测出水泥水化所放出的热量,将样品与参照样品进行比较,得出放热情况。实验时先根据所需配比单独称量好所需胶凝材料和水,一般总质量控制在5~6 g。称量完毕后,倒入玻璃瓶中搅拌均匀后立即放入测试仓中测试7 d,得出试样每分钟的水化放热速率和水化放热总量。

2 结果与讨论

2.1 磷渣粒径和XRD分析

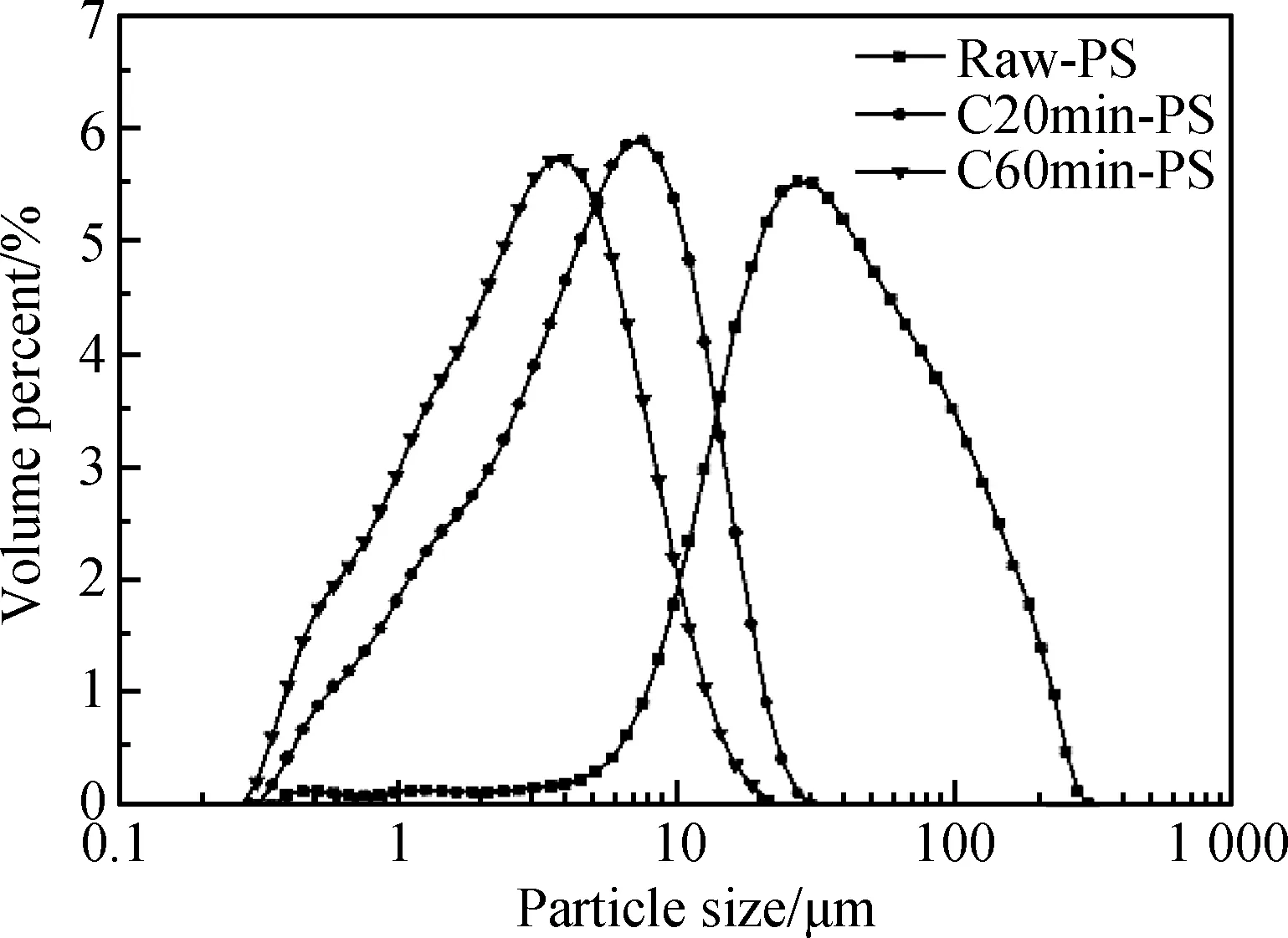

图2 磷渣的粒径分布Fig.2 Particle size distribution of phosphorus slag

图2为磷渣粒径分布,未超细化的磷渣中值粒径D50为25 μm,超细化20 min磷渣的中值粒径D50为4.05 μm,超细化60 min磷渣的中值粒径D50为1.99 μm。超细化后的磷渣的粒度分布曲线均向左移动,而且分布曲线明显变窄,小于1 μm的小峰逐渐明显,这样既有益于其活性的增强,也有利于其填充效应的发挥,可以促进磷渣-水泥复合胶凝材料的水化。

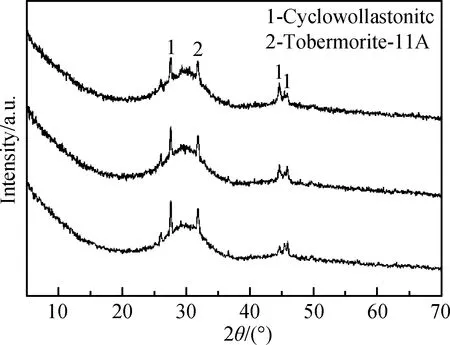

图3为磷渣的XRD谱,由图可知,随着粒径的减少,在25°和35°之间出现馒头峰,矿物成分的晶体结构发生了一定程度的变化,但并未促使新晶相产生。

图3 磷渣的XRD谱Fig.3 XRD patterns of phosphorous slag

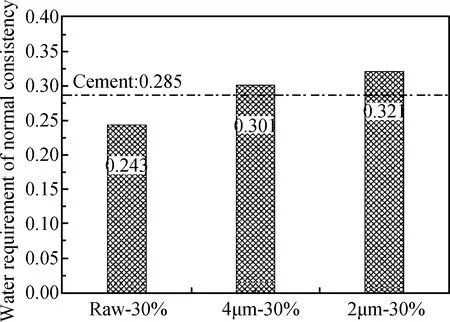

图4 磷渣-水泥复合胶凝材料的标准稠度用水量Fig.4 Water requirement of normal consistency of phosphor slag cement composite cementitious material

2.2 标准稠度用水量及凝结时间

图4为磷渣-水泥复合胶凝材料的标准稠度用水量柱状图。由图可知,纯水泥样品的标准稠度用水量为0.285,Raw-30%的标准稠度用水量为0.243。4μm-30%、2μm-30%的标准稠度用水量分别为0.301和0.321。与纯水泥样品相比,超细磷渣的加入使复合胶凝材料标准稠度用水量增大5.6%~12.6%。随着粒径的进一步减少,磷渣的比表面积增大,颗粒群表面吸附的水分子越多,标准稠度需水量也就越大。在相同水灰比的情况下,粒径越小的磷渣浆体吸附的水分子越多,磷渣-水泥基复合材料的实际水灰比相应减少。

图5为磷渣-水泥复合胶凝材料的凝结时间柱状图。由图可知,纯水泥的初凝时间为1.95 h,终凝时间为3.42 h。无论掺入原始磷渣还是超细化之后的磷渣浆体,都会延长水泥基复合材料的凝结时间,且均大于纯水泥组。磷渣属于火山灰质辅助胶凝材料,当部分替代水泥时,会降低水泥在胶凝材料中的含量,而火山灰质材料的反应一般发生在水化中后期,因此,掺入磷渣的复合浆料的凝结时间长于纯水泥[18]。超细磷渣-水泥复合胶凝材料比纯水泥初凝时间延长2.33~5.10 h,终凝时间延长2.83~6.38 h。并且,随着磷渣粒径的减小,磷渣-水泥复合浆料的凝结时间呈现先减小后增大的趋势。这是因为,随着磷渣粒径的减小,比表面积逐渐增大,磷渣活性逐渐增强,对水泥基胶凝材料的水化产生一定促进作用。但磷渣粒径为2 μm,掺量为30%时,出现反常现象,比原始磷渣和4 μm磷渣-水泥复合胶凝材料凝结时间长,比纯水泥组初凝时间延长2.02 h,终凝时间延长4.67 h。这可能是因为,随着超细化时间增加,磷渣中的磷和氟元素溶出量增多,抑制C3A矿物的水化产物C4AH13转化成C3AH6或AFt,阻止了C3A的快速水化,导致其早期缓凝作用更强[19]。

图5 磷渣-水泥复合胶凝材料的凝结时间Fig.5 Setting time of phosphorus slag cement composite cementitious material

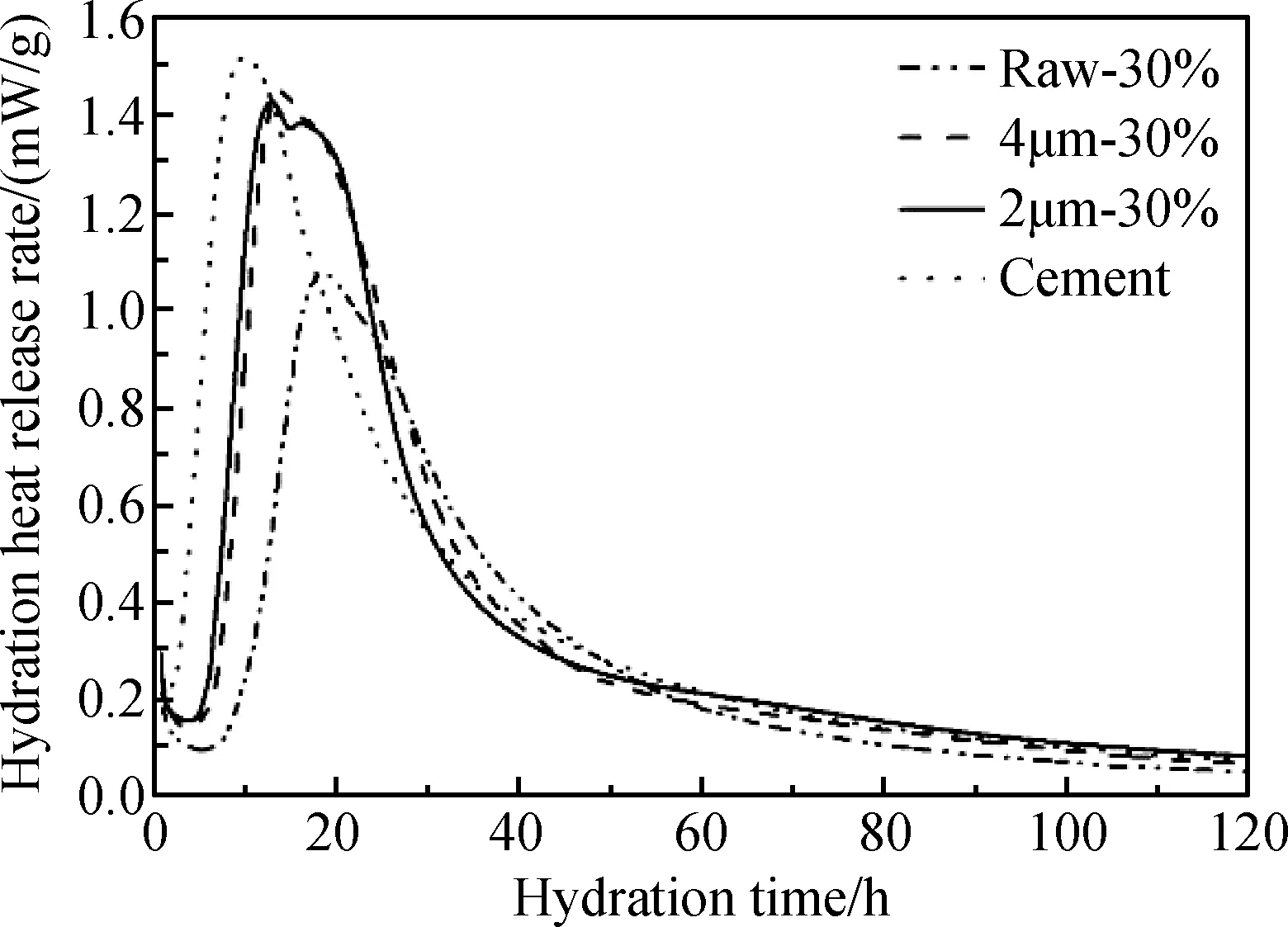

图6 磷渣-水泥复合胶凝材料的水化放热速率Fig.6 Hydration heat release rate of phosphorus slag cement composite cementitious material

2.3 水化热

图6是磷渣-水泥复合胶凝材料的水化放热速率曲线,由图可知,磷渣-水泥复合胶凝材料加水拌和后立即出现第一水化放热峰,之后迅速下降,水化进入诱导期[20]。掺入磷渣的复合材料的诱导期水化速率会更加的缓慢,并且时间延长,主要原因可能是磷渣中的P2O5在水泥水化的碱性环境中与Ca2+结合,形成不溶于水的磷酸钙和氟羟基磷灰石吸附在水化的水泥颗粒周围,形成保护膜抑制C3S的水化,从而使水化热降低。相比于纯水泥,掺入磷渣的复合浆料第二放热峰整体向右移,说明掺入磷渣会抑制水泥的水化,2μm-30%和4μm-30%磷渣-水泥复合胶凝材料水化放热速率基本重合,相比于30%原始磷渣-水泥复合胶凝材料第二水化放热峰提前。从图6中可知掺入磷渣延长了复合浆料的诱导期和第二放热峰出现的时间,即掺入磷渣的复合浆料的第二水化放热峰时间相比于纯水泥延长2.76~8.26 h,超细磷渣复合胶凝材料比原始磷渣复合胶凝材料第二放热峰提前5.5 h,这与凝结时间结果一致。

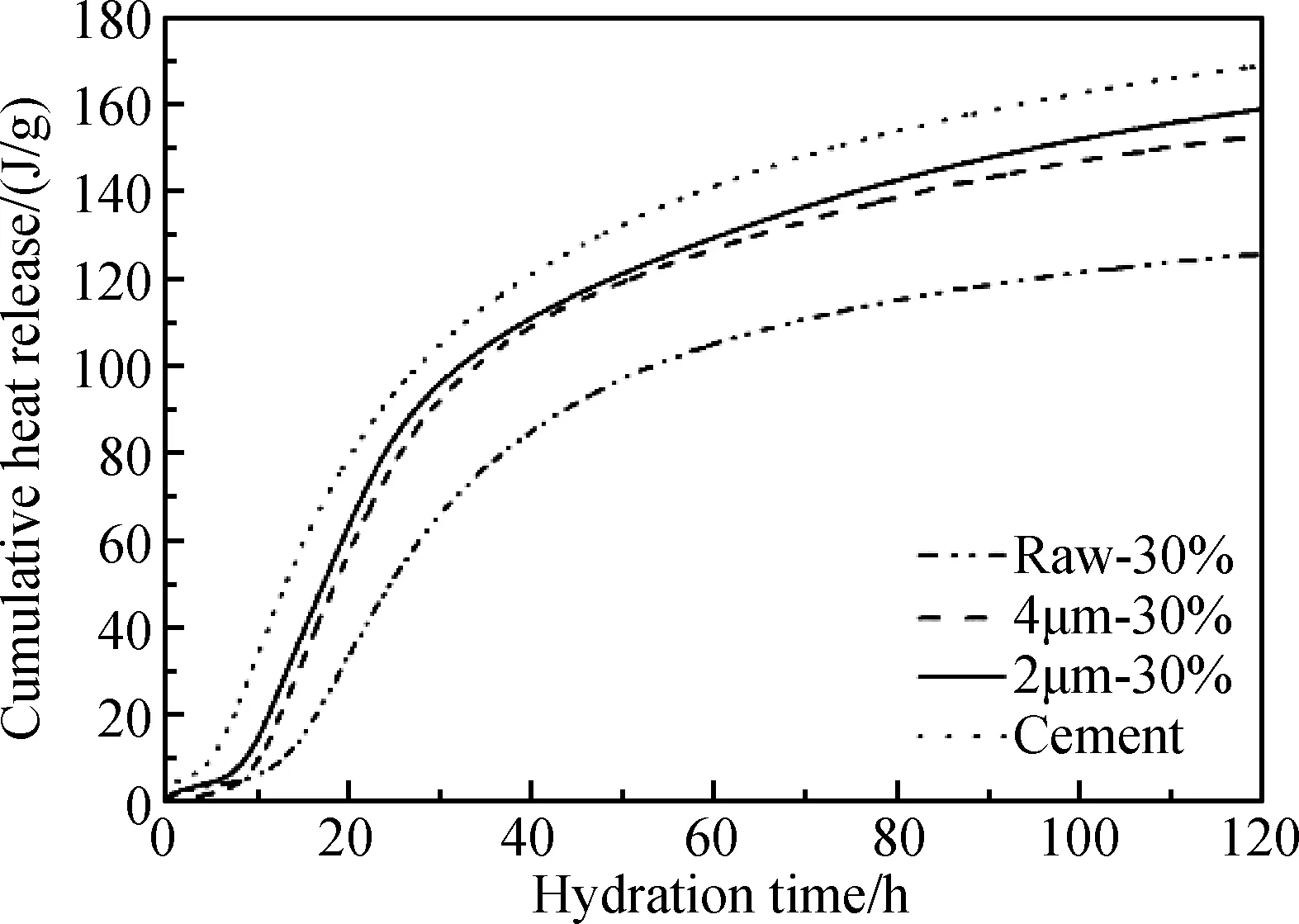

图7是磷渣-水泥复合胶凝材料的累积放热量曲线,由图可知,各粒径30%掺量的放热总量均低于纯水泥。由于掺入磷渣后使水泥熟料含量相对减少,尤其是减少了发热量最大的C3A和C3S的含量。因此,掺入磷渣不仅减少凝结期水化热,还可显著降低总放热量。随水化的进行,2 μm磷渣复合浆料总放热量高于4 μm磷渣及原始磷渣,并且超细磷渣-水泥基复合浆料120 h水化放热总量逐渐接近纯水泥。原因可能是随着比表面积的增大,磷渣参与水化的速率提高,水泥颗粒的分散性增大,从而水化放热总量逐渐接近纯水泥。

图7 磷渣-水泥复合胶凝材料的累积放热量Fig.7 Cumulative heat release of phosphorus slag cement composite cementitious material

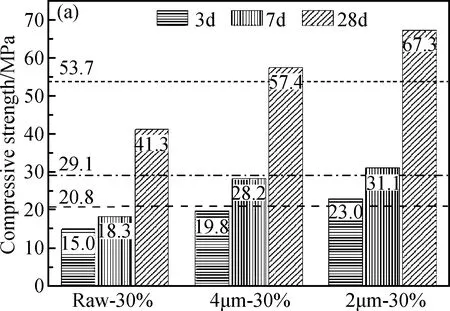

图8 磷渣-水泥复合胶凝材料的抗压强度Fig.8 Compressive strength of phosphor slag cement composite cementitious material

2.4 抗压强度

图8为磷渣-水泥复合胶凝材料的抗压强度柱状图。由图可知,水泥砂浆的3 d抗压强度为20.8 MPa,Raw-30%、4μm-30%的3 d抗压强度小于水泥砂浆。这主要是由于磷渣中含有一定量的磷和氟,使得磷渣-水泥复合浆料早期水化速率较慢,生成的钙矾石也较少,因此早期强度相对较低,这表明超细化的磷渣在早期会延缓水泥水化。但2μm-30%的复合浆体的3 d抗压强度高出纯水泥组2.2 MPa,从3 d龄期看,超细化磷渣粒径越小,复合胶凝材料抗压强度越高,主要原因可能是2 μm磷渣促进了复合浆体水化或者起到了微集料填充作用,复合胶凝材料水泥石更加的致密,早期强度提高。水泥砂浆的7 d抗压强度为29.1 MPa,7 d强度与3 d强度具有相同的趋势规律,即当掺量均为30%时,磷渣-水泥复合胶凝材料的抗压强度随着磷渣粒径的减小而逐渐增大,且4 μm磷渣-水泥复合浆料的抗压强度接近纯水泥砂浆的抗压强度值。水泥砂浆的28 d抗压强度为53.7 MPa,当掺入粒径为4 μm的磷渣时,在掺量为30%情况下,其28 d强度高出纯水泥3.7 MPa,活性指数均接近100%。掺入粒径为2 μm的磷渣时,其28 d强度达到67.3 MPa,明显高于纯水泥强度,活性指数为125.3%。从强度发展规律可知,超细化磷渣可显著提高磷渣-水泥复合胶凝材料抗压强度,并且在水化后期更为明显。

3 结 论

(1)随着磷渣粒径的减少,超细磷渣复合胶凝材料的标准稠度用水量增大5.6%~12.6%,超细磷渣复合胶凝材料比纯水泥初凝时间延长2.33~5.10 h,终凝时间延长2.83~6.38 h。

(2)原始磷渣复合浆料相比于纯水泥水化速率缓慢,诱导期时间延长,第二放热峰出现时间后移8.26 h。相比于原始磷渣复合浆料,超细磷渣复合浆料,水化速率加快,诱导期时间缩短,第二放热峰提前5.5 h,并且超细磷渣-水泥基复合浆料120 h水化放热总量逐渐接近纯水泥。

(3)在3 d、7 d早期水化进程中,4μm-30%、2μm-30%超细磷渣-水泥复合胶凝材料抗压强度与水泥胶砂强度持平,在28 d后期水化进程中,4μm-30%和2μm-30%超细磷渣-水泥复合胶凝材料抗压强度均超过纯水泥砂浆,后期强度增长显著。超细磷渣粒径的越小,磷渣的活性越强,2μm-30%超细磷渣-水泥复合胶凝材料28 d活性指数为125.3%。