天然火山灰在水泥基材料中的应用基础

元 强,杨珍珍,史才军,谭盐宾,安晓鹏

(1.中南大学土木工程学院,高速铁路建造技术国家工程实验室,长沙 410075;2.湖南大学土木工程学院,绿色先进土木工程材料及应用技术湖南省重点实验室,长沙 410082;3.中国铁道科学研究院集团有限公司,铁道建筑研究所,北京 100081; 4.高速铁路轨道技术国家重点实验室,北京 100081;5.中国建筑材料研究总院,绿色建筑材料国家重点实验室,北京 100024)

0 引 言

火山灰广泛分布于世界各地,主要集中在环太平洋火山带、大西洋火山带、地中海火山带和东非火山带四个区域。巴西、欧洲、印度、肯尼亚、阿尔及利亚、伊朗和土耳其等国家拥有丰富的火山灰资源[1-3],中国的火山灰资源也较为丰富,具体分布在吉林长白山、内蒙古、云南腾冲、江腾、龙陵、新疆伊宁以及川藏等地区。天然火山灰具有较高的火山灰活性,可代替粉煤灰、硅灰、矿渣等矿物活性掺合料用于混凝土中,降低成本,减少二氧化碳排放,同时减小复合胶凝材料或混凝土的水化热,降低绝热温升。火山灰早期的填充作用和水化后期的火山灰效应使得复合体系结构更为密实,提高了抗渗性和抗硫酸盐侵蚀等耐久性能[4-5]。因此,火山灰被应用于大体积混凝土、自密实混凝土[6]、高性能混凝土[7-8]、水工建筑以及对耐久性要求较高的构筑物[9]。此外,火山灰还可用于制备地聚合物,将其与粉煤灰、矿渣以合理比例混合使用可获得具有良好力学性能和耐久性能的碱激发胶凝材料[10-11]。火山灰作为掺合料在我国的水利、道路、大体积混凝土工程等方面得以应用,例如已建成的蒙-内铁路和内-马铁路,新疆和田吉音水利枢纽工程[12],云南地区的水电工程等。

虽然火山灰已成功应用于工程实际,但其理论基础及应用技术仍存在不足。不同地区的火山灰由于成岩年代、成岩条件等的不同,形貌特征、化学成分、晶体含量等也不同,应用于混凝土中表现为宏观性能存在较大差异,而火山灰的物理化学特征对水泥水化的影响及其与混凝土宏观性能的关系尚未明确。此外,火山灰疏松多孔、比表面积较大、粉磨后颗粒棱角较多的特征加剧了颗粒之间的“机械咬合”进而发生团聚,使得掺入火山灰的混凝土存在需水量大、坍落度损失大以及与外加剂适应性不好的问题[13-14]。

随着环境保护要求的提高,一方面,粉煤灰、矿渣等优质矿物掺合料日益紧缺;另一方面,一些特殊区域的火山灰资源未得到充分利用。例如,川藏铁路是我国重要的战略性工程,沿线及毗邻地区粉煤灰、矿渣等矿物掺合料资源匮乏,目前的资源供应地距离远,运输成本高,川藏特殊的地形条件也加大了运输难度,这对工程成本和工程建设进度有一定的影响。有调研表明藏东和川西地区存在丰富的不同品位的火山灰资源,若能加以利用,不仅能解决矿物掺合料资源短缺问题,降低工程成本,还能有效规避工期延误风险,对川藏铁路建设有着重要意义。因此,如何更为高效、科学地高价值利用不同品位的火山灰资源成为建材领域的一个重要课题。本文从火山灰的活性评价方法、激发方法以及火山灰-水泥复合体系的水化过程等方面综述了国内外研究现状,为火山灰在混凝土中的应用与理论研究提供参考。

1 火山灰活性评价方法

火山灰分布广,种类多,矿物组成复杂,不同来源火山灰的化学成分存在较大差异,如表1所示。为评价不同来源火山灰的活性,Hasani等[15]利用水和矿物表面的相互作用来表征矿物的活性,并采用分子动力学模型模拟计算,提出了一种计算各矿物活性指数的方法,结果表明,SiO2、Al2O3、Fe2O3的活性指数分别为15.89、0.56、0.51,三者的活性指数之和为16.96。从搜集的文献数据中可以看出SiO2的含量范围大致为40%~75%,Al2O3大致为10%~20%,Fe2O3大致为0%~15%。相比于SiO2在火山灰中所占的实际比例,Al2O3和Fe2O3含量较少,为有效划分火山灰类型,计算时将Al2O3和Fe2O3的活性指数扩大十倍,即Al2O3、Fe2O3的活性指数增大至5.6、5.1。基于Hasani等[15]的研究成果并结合三种主要成分在火山灰中的实际比例,提出以SiO2、Al2O3、Fe2O3的总活性指数16.96为基准,分别与各主要成分的活性指数做除并取整,计算火山灰中的活性成分系数并划分类型。若火山灰中的SiO2(%)、3Al2O3(%)、3.3Fe2O3(%)含量中SiO2最大,则为硅质火山灰;若3Al2O3最大,则为铝质火山灰;若3.3Fe2O3最大,则为铁质火山灰;为进一步细分硅质火山灰,若3Al2O3或3.3Fe2O3与SiO2含量相差在3%内,则分别将其划分为铝硅质和铁硅质火山灰。

从表1中可以看出川藏火山灰具有高铝相、高铁相的特点。目前有关铁相对水泥水化过程及水化产物影响的研究有限,Dilnesa等[16]利用同步X射线吸收光谱分析含铁相水化产物随时间的变化,证实了相比于铁-钙矾石和含铁的AFm相,更为稳定的铁-硅质水榴石相的存在。矿物掺合料中的铁相、铝相对水化过程有何影响还未厘清,但明确川藏火山灰特性有利于后续针对性地研究活性激发技术和水化机理。

表1 不同来源火山灰的主要化学成分Table 1 Main chemical composition of pozzolans from different sources /wt%

通常火山灰通过两种方式影响复合体系的水化进程,一是微集料效应;二是与水化产物Ca(OH)2反应生成新的水化产物[17],而火山灰活性一般是指火山灰与Ca(OH)2发生反应的程度。在过去几十年里,学者们提出了许多方法来评估辅助胶凝材料的火山灰活性,主要有火山灰性试验法、强度活性指数法、酸碱溶出法、电导率法、石灰吸附法、热分析法以及结合水率法等。表2为不同火山灰活性评价方法的总结。各国家选取了不同的测试方法并将其规范化,使之成为行业判断火山灰质材料活性的依据,如中国采用火山灰性试验法,美国采用强度活性指数法,而欧洲则通过测量水化样溶液中游离Ca2+浓度来判断活性高低[18]。

表2 不同火山灰活性评价方法汇总Table 2 Summary of different kinds of methods for the evaluation of pozzolanic activity

根据活性评价方法的原理可将其分为直接评价法和间接评价法,其中基于火山灰-Ca(OH)2体系的热分析法能够较为准确、定量地分析火山灰活性,适合作为标准方法。虽然强度活性指数法没有区分微集料和火山灰效应,不能准确判断火山灰活性,但鉴于火山灰是作为矿物掺合料应用于水泥体系,且强度试验耗时较长,故时常通过与强度活性指数法建立联系,以此来预估复合体系的28 d强度,从而判断火山灰在复合体系中的整体表现。

从试验体系来看,除酸碱溶出法是利用酸碱溶液直接处理火山灰外,评价方法中存在火山灰-水泥和火山灰-Ca(OH)2两种体系,相比后者,前者忽略了微集料效应的影响使得评价结果有误差,其中通过水化产物来间接表征活性的方法也因假设的水化反应可能与实际不一致而存在误差,如测量结合水率、氢氧化钙消耗量,化学收缩[49]。对比其他方法,酸、碱溶液环境过于极端,不能体现火山灰在水化环境中的真实活性表现,且酸、碱溶液种类的不同,浓度的不同都会使得酸碱溶出法的评价结果有所差异。

火山灰性试验与Frattini试验类似,均是测量规定龄期内水化水泥接触的水溶液中存在的氢氧化钙量,并将其与同一碱度溶液下的饱和氢氧化钙量对比,若低于饱和浓度,则火山灰性合格,试验过程中需保证体系无外来可溶性钙源。从理论上来讲,若钙离子浓度高于饱和浓度,体系中钙离子应以氢氧化钙晶体的形式析出,试验获得的数据应只存在于饱和曲线上或曲线下。但事实上却存在饱和曲线之上的数据点,这可能是因为悬浮液中的氢氧化钙或C-S-H凝胶所导致的试验误差[50]。同时需要注意的是,悬浮液中的钙离子浓度不能代表水化过程中释放的真实钙离子浓度,因为大部分钙离子都被固定在固相中,碱度过大也会导致钙离子析出[27]。为了量化由该方法所获得的离散数据,Donatello提出可将实际CaO含量与饱和CaO含量做差,并与强度活性指数法建立相关性,其中饱和CaO含量由式(1)可得[50]。

(1)

图1 不同体系分别在7 d和28 d时的火山灰性Fig.1 Pozzolanic activity of different blended systems at 7 d and 28 d respectively

图1所示为通过GB/T 2847—2005中的火山灰性试验法测得的在相同养护条件下,两种掺量为30%的火山灰-水泥复合体系和纯硅酸盐水泥体系分别在7 d和28 d时所对应的火山灰性。图中存在两种变化趋势,一是钙离子浓度降低、碱度减小;二是钙离子浓度降低、碱度增大,前者可能是因为液相中的OH-参与破坏Si-O-Si键而浓度降低,钙离子浓度因C-S-H的生成而降低;后者则是因为碱-钙离子交换,溶液碱度增大使得钙离子溶解度降低[27]。

石灰吸附法和改进Chapelle试验简化了Frattini试验的体系,且更易量化,但较低的石灰/火山灰质量比使得火山灰活性偏高,因为钠离子、钙离子等碱金属离子会抑制氢氧化钙的溶解[50]。为缩短试验时间,改进Chapelle试验采取煮沸的措施,相比之下,Frattini试验的温度更符合真实水化环境。在此基础上,廉慧珍等[51]提出了活性率Ka的概念,并用稀盐酸分离出未反应的组分,该方法耗时仅8 h,可快速评定火山灰活性。

热分析法和结合水率法均是通过热重试验连续记录火山灰-水泥复合浆体或火山灰-Ca(OH)2复合体系在指定温度区间(结合水:105~130 ℃,氢氧化钙:410~480 ℃)内的质量变化[49],但有学者[52-53]指出指定区间内的质量变化可能并不是由一种原因所导致,即结合水在低于105 ℃时也会蒸发,而可蒸发水也存在于105~130 ℃范围内。同时这两种方法都需要假设水化反应,增大了结果的不准确性,且由于火山灰反应持续时间较长,通过公式估算“最终”含水量wb,∞时,假设的火山灰完全反应与真实的最大程度的火山灰反应可能存在一定差距。复合体系中半碳酸盐等其他水化产物的生成也会消耗氢氧化钙,这些原因都使两种方法在评价活性时产生误差[49]。

与氢氧化钙溶解并达到饱和状态所需时间相比,经典电导率法的测试时间过短,导致该方法评价效果不足。基于类似原理,Payá等[43]提出将火山灰浸泡在非饱和石灰水中,并分别测量其在100 s、1 000 s、10 000 s内的电导率,以此来判断火山灰活性。高活性火山灰能够快速消耗氢氧化钙使得后期电导率无明显变化,因此选用该方法前,需确定氢氧化钙与火山灰之比对电导率的影响,从而确定火山灰的最佳用量。Bastoa等[44]利用该方法确定了污泥灰的火山灰活性,并发现其与强度活性指数法之间存在较强的线性关系。但火山灰中的碱性离子浸出对电导率测定的影响较大[33]。

为了区别熟料水化反应和火山灰反应,Avet等[47]提出利用可溶性碱(KOH)溶液和硫酸盐(K2SO4)溶液来模拟真实水化环境,加速火山灰反应,缩短试验历程,以此来评价煅烧高岭黏土的火山灰活性,即R3方法。Li等[48]对该方法进行了扩展,并与现有的标准活性测试方法进行了比较,结果发现R3方法能更为准确地评估辅助胶凝材料的火山灰活性,但该方法仍存在较多需要改进的地方。例如R3方法采用的KOH和K2SO4试剂成本较高,若能找到其他可替代试剂(如NaOH和Na2SO4),通过调整试剂间的比例使其溶液pH值与孔溶液一致,并起到促进火山灰反应进行的作用,则能降低该方法的成本,提高普适性。其次,若要通过R3测得其他火山灰质材料的活性,还需对Avet等的试验配合比进行调整,以达到与R3方法一致的效果,具体为碱、硫酸盐、火山灰质材料及羟钙石几者之间的比例。

2 火山灰活化方法

国外的天然火山灰多指火山喷发时形成的小颗粒粉末,此种火山灰在火山喷出时由于温度骤降,大部分颗粒为玻璃态,微观缺陷较多,具有较高的火山灰活性;而我国喷发形成的火山灰资源较少,工程应用多指火山岩磨细后形成的火山灰,晶体含量较多,活性相对较低。为提高火山灰的利用效率,需采用各种方法激发其活性,主要包括机械活化及化学活化。

2.1 机械活化

图2 不同粉磨时间下火山灰活性指数及比表面积变化[57]Fig.2 Pozzolanic activity index and specific surface area change at different grinding time[57]

研究表明细度是影响火山灰活性和强度发展的重要因素,而机械活化可通过延长粉磨时间降低火山灰细度,增大比表面积[54],图2为火山灰活性指数和比表面积随粉磨时间的变化。从图中可以看出,并不是粉磨时间越长,火山灰活性指数越大,而是存在一个最佳粉磨时间。Alexander[55]认为经过长时间研磨后,硅质矿物颗粒表面会形成一层高活性物质层,增大材料的活性。Day等[56]将六种不同比表面积的火山灰与熟石灰混合,并用Na2SO4和CaCl2·2H2O作为化学激发剂,测量其在不同龄期下的强度变化,结果表明,三种混合浆体的细度与早期强度关系的斜率大于后期强度,这是因为细度是早期强度的主要影响因素,孔结构等其他因素是后期强度的主要影响因素。

虽然细度在一定程度上能够提高火山灰活性,但火山灰过细会增大需水量,降低强度。同时研究表明细度每增加10 m2/kg,粉磨所需的能耗将增加10%。

2.2 化学活化

除细度外,火山灰的化学组成、矿物组成、晶体含量等都是影响强度的重要因素。与水泥不同,火山灰中占比最大的三种成分为SiO2、Al2O3、Fe2O3,若将这三种成分的总量记为100%,则可绘制三元图,如图3所示,图中散点为表1中火山灰的化学组成。

图3 火山灰主要化学成分的三元图Fig.3 Ternary diagram of the main chemical composition of pozzolans

图4 火山灰组成的三元图Fig.4 Ternary composition diagram of pozzolans

火山灰中的SiO2参与形成C-S-H凝胶,Al2O3可能参与形成C-A-S-H、钙矾石、单硫硅钙石等物相,Fe与Al为同族元素,具有类似的化学结构,可能会取代部分Al形成新的水化产物。其它组分虽然含量较低,但对整个水化过程以及火山灰反应具有不可忽视的影响,例如碱金属与碱土金属有助于活性玻璃态物质的形成,从而促进火山灰反应。因此,若想利用三元图来对火山灰进行成分识别,并在此基础上有针对性地进行活性激发,仅考虑这三种主要成分是远远不够的。从图3也可以看出,若采用该方法进行成分识别,火山灰都集中于一个区域,不能得到很好区分,故需要提出更有效的成分识别方法。有学者提出了如图4所示的三元图,其中Al2O3计为0.5个单元,碱金属计为0.5个单元,碱土金属计为2个单元,与图3相比,该方法在一定程度上考虑了其它组分对火山灰活性的影响。但目前如何通过化学组成对火山灰进行准确划分仍未得到很好解决。

目前有关火山灰化学活化方法的研究较少,大多数研究是围绕粉煤灰进行的,而天然火山灰的化学组成与粉煤灰相似,故两者的化学活化机理在一定程度上存在共性。粉煤灰的化学活化是指通过激发剂破坏其玻璃体惰性表面层和内部坚硬致密的结构,致使硅氧铝网络结构形成活性不饱和键,从激发剂种类来看主要包括碱性激发、氯盐激发、硫酸盐激发及有机醇胺激发。

2.2.1 碱性激发

碱性激发是通过增加浆体中的OH-浓度来达到激发效果。在OH-的作用下,粉煤灰颗粒表面的Si-O和Al-O键断裂,降低了Si-O-Al网络聚合体的聚合度并在颗粒表面形成了游离的不饱和活性键,使之易与水化产物Ca(OH)2反应生成C-S-H、C-A-H等胶凝性产物,但过量的强碱会降低Ca(OH)2的溶解度,从而抑制C-S-H、C-A-H类物质的生成,降低硬化浆体的早期强度,还可能引发碱-骨料反应,导致硬化体后期强度降低[58]。常用的碱性激发剂有石灰、水玻璃等。

2.2.2 硫酸盐激发

2.2.3 氯盐激发

常用的氯盐激发剂有NaCl和CaCl2,其中NaCl是通过形成NaOH增加玻璃体的解体能力来激发活性,而CaCl2则是通过形成水化氯铝酸盐、提高体系中Ca2+浓度并降低水化产物的ζ电位来实现激发作用。叶东忠[61]研究了不同激发剂对粉煤灰活性的影响,结果显示激发剂对粉煤灰早期、中期、后期活化的效果均为氯盐>硫酸盐>氢氧化物。蔺喜强等[62]研究了单掺与复掺硫酸盐、氯盐对粉煤灰活性的影响,得出以下结论:单掺激发剂对粉煤灰的激发作用大小为CaCl2>Na2SO4>CaSO4>NaCl,而复掺激发剂的激发效果顺序为Na2SO4+CaCl2>Na2SO4+CaSO4>NaCl+CaCl2>Na2SO4+NaCl。Shi等[31,63]发现4%的Na2SO4能显著提高石灰-火山灰-水泥浆体的早期强度,而4%的CaCl2·2H2O对体系早期强度无明显影响,但能显著提高后期强度。但氯盐对钢筋的腐蚀作用使其在实际工程中应用较少。

Shi等[64]比较了机械激发、热激发和多种无机化学激发剂对火山灰活性的激发效果,并从设备、能耗、材料成本方面分析了各方法所需的单位强度成本后,发现化学激发是最为有效且最为经济的激发手段,其中掺量为4%的Na2SO4和CaCl2·2H2O对火山灰后期强度影响最为显著。

2.2.4 有机醇胺激发

有机醇胺能够在粉煤灰水化过程中络合铁相和铝相,增大两者的溶解度和溶解速率,加快其向AFm相生长位点扩散[65],促进粉煤灰颗粒表面的溶蚀,从而促进活性物质进一步水化。赵计辉等[66]发现在同等掺量下,活性激发效果顺序为有机醇胺>氯盐>硫酸盐>碱类,其中三乙醇胺的效果最佳,且与其他激发剂复合时具有良好的相容性。研究表明三乙醇胺会加速C3A与石膏生成钙矾石的反应,缩短凝结时间,提高体系早期强度[67],但会延长诱导期,故过多的三乙醇胺会导致“闪凝现象”的发生,一般掺量为0.01%~0.1%。当硫酸盐耗尽后,钙矾石迅速转变为AFm相,而AFm相对三乙醇胺的吸附作用使得其对体系的后期强度无明显影响。Wang等[68]比较了CaCl2、水玻璃以及三乙醇胺对由水厂污泥制备的控制性低强度材料凝结时间和抗压强度的影响,结果表明0.1%的三乙醇胺为调节性能的最佳活化剂。

2.3 复合活化

针对机械活化和化学活化叠加是否能获得更佳的激发效果,研究发现粉磨的分散和破碎作用增强了后续化学活化效应,这一显著作用存在于粉煤灰和矿渣的活化过程中[69]。朱明秀[70]发现与单一激发作用相比,复合活化能大幅提高煤矸石活性,改善水泥性能。且活化初始阶段以机械活化为主,随着粉磨时间的延长,化学活化的作用开始得以凸显,机械活化转为辅助作用,该过程形成了新的活性表面,增大了煤矸石活性。因此实际应用时可考虑采用复合活化措施增强火山灰的活性激发效果。

3 火山灰-水泥复合胶凝体系水化过程

3.1 水化动力学

水化动力学能够动态地反映各种因素对水泥水化速度或水化方向的影响,基于不同原理与假设,研究人员提出了各种水化动力学模型:Krstulovic-Dabic模型[71]、Knudsen模型[72]、动力学-扩散模型[73]。这些模型也被用于描述复合胶凝材料体系的水化过程。

Krstulovic-Dabic模型将水化过程分为结晶成核、相边界反应和扩散三个阶段,且控制机制取决于速度最慢的阶段。不同阶段水化程度(α)与反应时间(t)之间的关系方程式可写为:

(2)

(3)

(4)

将式(2)~(4)微分可得式(5)~(7):

(5)

(6)

(7)

阎培渝等[74]在Krstulovic-Dabic模型的基础上,提出根据复合体系的水化热放热曲线拟合得动力学参数的方法。该方法可确定水化进程中各阶段的转折点和控制因素并以此分析复合体系的水化动力学。同时他还指出水泥基材料的水化过程中存在两种历程:NG→I→D和NG→D,分别对应于反应平缓、持续时间长和反应剧烈、持续时间短的两种情况,并用该模型分析了掺有矿渣或粉煤灰的复合胶凝材料的水化动力学[75]。陈杰等[76]通过Krstulovic-Dabic模型研究了活化煤矸石在水泥基材料中的早期水化动力学,结果显示该模型的模拟曲线与试验所得的实际曲线符合程度较高,且活化煤矸石-水泥复合体系的水化过程为NG→I→D。

Knudsen提出了普适于水泥水化的水化动力学公式(8)和水化度(α)的计算公式(9)。

(8)

(9)

式中:P为水泥水化的特征值(如强度、水化热、化学减缩量等);P∞为最大特征值;t50为水化程度达到50%所需的时间(半衰期);t-t0为从加速期开始计算的水化时间。基于以上公式,不同测试方法的数据都可转化为动力学模型中所需的水化度,进而求解各种动力学参数。

Rojas等[77]认为水化反应和火山灰反应均是由扩散过程所控制,故采用基于溶解过程的Jander方程对偏高岭土-石灰-水体系的水化过程进行了研究,如公式(10)所示。

[1-(1-x)1/3]2=2kt/r2=Kt

(10)

式中:x为参与反应的颗粒比例;t为反应时间;r为反应颗粒半径;k为速率常数;K为与k成正比的常数。该方程为Fick定律的变形式,并假设生成物的增厚速率与其厚度成反比。通过F(x)-t的拟合直线可以确定反应速率常数K,从而判定水化进程并评价火山灰活性[78]。

为更准确地描述水化进程,Villar-Cocina等[79]基于减核模型(DNM)提出了动力学-扩散模型。该模型将火山灰反应分为四个阶段:(1)Ca2+从溶液中扩散至火山灰颗粒表面;(2)Ca2+吸附在火山灰颗粒表面;(3)Ca2+通过扩散穿过水化产物层;(4)Ca2+与火山灰颗粒发生化学反应。该模型的表达式中涵盖了扩散行为和动力学行为,故通过拟合曲线可获得动力学参数(扩散系数De和反应速率常数K)并准确表征体系进程。

文献[80]和[81]对火山灰-水泥体系水化过程进行了很好的描述,当水泥与水接触时,熟料矿物溶解,各离子以水合离子的形式进入孔溶液,随着溶解的不断进行,溶液中的离子浓度也不断提高,逐渐达到过饱和状态,进而抑制了熟料矿物的溶解速度。在该过程中,火山灰主要起稀释作用,由于火山灰的掺入提高了复合体系的水灰比,故在相同水胶比的情况下,复合体系的溶解速度大于纯水泥体系,这也意味着溶液达到过饱和状态所需的时间有所延长。随着水化不断进行,火山灰的成核作用也促进了水化反应的发生,水化产物氢氧化钙不断增加,孔溶液的pH值也随之增大,火山灰的活性得以激发并与氢氧化钙反应,氢氧化钙的消耗又促进了水泥的水化反应,并伴随着C-S-H和C-A-S-H的生成,但由于硅酸根离子的扩散速度比水合铝离子快,且C-A-S-H的形成需要更多Ca2+的参与,故C-S-H沉积在火山灰颗粒表面,而六方片状的C-A-S-H则沉积在C-S-H表面。当沉积的水化产物过多时,进一步水化需靠Ca2+、OH-、水分子的扩散过程完成,故后期水化不再是溶解-沉淀反应,而是局部化学反应。

3.2 水化产物

Kupwade-Patil等[82]分析了不同掺量火山灰-水泥复合胶凝体系的微观结构与孔结构变化,研究证实了C-S-H、铝硅取代后的C-A-S-H,以及白云石、镁橄榄石、钙镁铝硅酸盐等镁相水化产物的存在。火山灰中没有参与水化反应的氧化钙和氧化铁残留在水泥基质中,导致大孔隙出现,而较大掺量火山灰产生的不参与水化进程的天然铝硅酸盐可在火山灰颗粒内形成高达几微米的小泡。Cruz等[83]通过交流阻抗法发现水化3 d和3月后,含35%高岭土的水泥基体中不存在CH,但水化28 d后存在典型的水合钙铝黄长石晶体;Snellings等[81]通过C3S的水化分析了天然沸石-水泥体系的早期水化动力学,结果表明富含斜发沸石的低结晶度凝灰岩可促进C3S水化、CH沉积以及AFm生成,然而具有类似粒径分布但含有菱沸石的结晶度高的样品促进水泥凝结的效果不佳。

通过热分析法、XRD、SEM等方法研究火山灰-石灰石浆体的反应产物可知主要水化产物为水化硅酸钙、水化铝酸钙(C4AH13)以及单硫型铝碳酸盐[84-86],但Martínez-Ramírez等发现沸石的火山灰反应产物仅为C-S-H凝胶,Al以四倍配位[87]被固定其中,而不是形成C4AH13等类似水化产物[88]。而单硫型铝碳酸盐的存在是由处于不稳定状态的钙矾石与未反应的铝酸钙、C4AF及火山灰反应生成的,由此可知火山灰能够促进钙矾石的溶解及稳定单硫酸盐的生成[30]。并且因为火山灰为体系提供了更多的铝相,当硫酸钙反应完全后,铝酸钙、C4AF及火山灰中多余的铝会生成多铝少硫的水化产物,如C-A-S-H或单硫酸盐。较大掺量的火山灰会促进C3S的水化,并生成富CaO的水化硅酸钙,如图5(b)所示,而后期水化产物会释放出氢氧化钙,降低钙硅比[89],同时让多种水化硅酸镁类产物结晶化。与水泥相比,火山灰中过量的MgO也会形成硅酸镁类水化产物或镁基晶相[87],但大部分仍以方镁石(MgO)的形式存在[90],Na2O则会因发生循环重结晶而生成Na2SO4·10H2O[66]。

图5 (a)低C/S的C-S-H;(b)富含CaO的C-S-H凝胶[91]Fig.5 (a) C-S-H with low C/S; (b) C-S-H with high CaO[91]

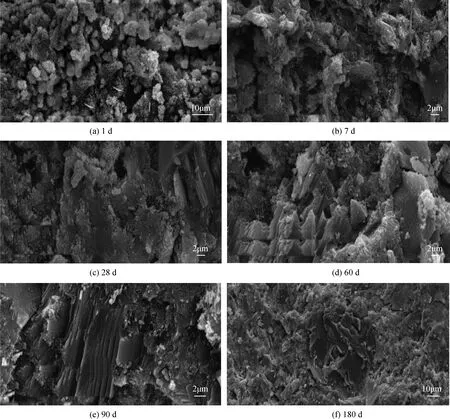

图6为掺有30%磨细火山灰岩的水泥复合体系在不同龄期下的SEM照片。从图中可以看出:水化1 d后体系结构相对疏松,存在较多的孔隙,且有大量未反应的水泥和火山灰颗粒;水化7 d后针状和絮状的C-S-H逐渐增多,填充了部分孔隙;水化28 d后水化产物逐渐填满体系中的孔隙,主要是针状和絮状的C-S-H,片状的CH较少,这与火山灰反应消耗CH有关;水化至60 d、90 d后,体系中的水化产物已相互搭接形成密实基体,且片状CH数量增多;水化180 d后体系中片状的水化产物重叠结合在一起,且表面存在更多的针絮状C-S-H。研究表明[5,81]掺入火山灰能够改善复合体系的孔隙结构和孔径分布,降低孔隙率,从而提高其耐久性,但当火山灰掺量大于30%时,复合体系的孔隙率有所增大,这是因为随着水化不断进行,大量的水化产物沉积在孔隙入口处并产生堵塞效应,导致孔隙入口处狭窄,表面积减小,最终增大孔隙并形成更大的孔隙体系[92]。

图6 不同龄期下的SEM照片[12]Fig.6 SEM images of different ages[12]

4 结 语

(1)火山灰活性评价方法可分为直接评价法和间接评价法,其中强度活性指数法是使用最为广泛,且最直观的评价方法;石灰吸附法可直接反映火山灰反应的发生,但该方法存在明显缺陷,使其与强度活性指数法的关联性不强;R3法虽然没有标准化,但其快速、便捷评价火山灰活性的特点使其在众多评价方法中优势明显,但仍需根据火山灰质材料的不同对该方法进行改善,以提高其适用性与准确性。

(2)机械激发通过延长粉磨时间在一定程度上可提高火山灰活性,但粉磨时间过长不仅对火山灰细度的影响较小,还会大大提高生产能耗。化学激发是最为经济和有效的激发方法,其中有机醇胺的激发效果最好,且三乙醇胺与其他激发剂有良好的相容性;碱性激发效果次之,但若掺量过大,则会引起碱骨料反应,降低体系强度;氯盐中CaCl2的激发效果较好,但由于氯盐会造成钢筋腐蚀,故不推荐使用氯盐作为激发剂;硫酸盐中Na2SO4因为具有强碱和硫酸盐双重激发作用,故效果强于CaSO4。结合机械、化学激发的复合活化可获得更佳的激发效果。若能根据划分的不同类型火山灰进行针对性激发,则会增大火山灰的工程适用性。

(3)常用模型中Krstulovic-Dabic模型最适合用于描述火山灰-水泥复合体系的水化动力学。该模型通过复合体系的水化热放热曲线拟合得不同阶段的动力学参数及阶段变化转折点,明确各阶段的主要控制因素并以此分析复合体系的水化动力学。动力学-扩散模型中的水化动力学参数不仅能描述火山灰反应的水化动力学,还可用于评价火山灰活性。

(4)火山灰的稀释作用使得复合体系诱导期滞后,其微集料效应促进了水泥水化,水泥水化又促进了火山灰反应,两者相互促进导致复合体系的加速期提前,速率增大。水化前期充分的空间为溶解-沉淀反应提供了条件,后期因受到扩散过程的控制转变为局部化学反应。

(5)复合体系的水化产物主要包括C-S-H,C-A-S-H,CH以及AFm相,其中CH含量受火山灰活性的影响,较高活性的火山灰复合体系会存在不含CH的情况。掺入较多火山灰会促进C3S水化,生成较低钙硅比的C-S-H和较低强度的M-S-H及相关非晶相。同时火山灰反应会促进钙矾石的溶解和单硫酸盐的形成,较多的铝相会促进体系中多铝少硫水化产物的生成。

(6)未参与水化反应的火山灰成分残留在水泥基质中会产生较大孔隙,而水化产物的沉积会细化体系的孔隙结构,降低孔隙率,提高耐久性。但当火山灰掺量过大时,火山灰产生的不参与水化进程的铝硅酸盐会形成几微米的小泡,水化产物的堵塞效应也使得孔隙率增大,故需控制火山灰的合理掺量。目前有关火山灰中高铝相、高铁相对复合体系水化产物、孔隙结构影响的研究较少,亟需进一步探究,以扩大具有不同成分特征火山灰的适用性。

——赫库兰尼姆