聚丙烯薄膜热复合层表面粗化研究

徐文树

(广东德冠包装材料有限公司,广东佛山528300)

覆膜是指在塑料薄膜上涂覆胶粘剂,与纸印刷品经加热、加压后黏合在一起,形成纸塑合一产品的加工技术。经覆膜的印刷品,由于表面多了一层薄而透明的塑料薄膜,表面更平滑光亮,从而提高印刷品的光泽度和牢度,同时还能起到防水、防污、耐磨、耐摺、耐化学腐蚀等作用。

纸塑复合可以使用胶水法(干式复合、湿式复合),然而这种方法会排放大量的有机溶剂,严重污染环境[1]。钟玉[2]报道了一种双向拉伸聚丙烯(BOPP)预涂膜,首先制备BOPP 薄膜基材,随后使用涂布设备分别涂敷中间层聚乙烯亚胺(PEI)和热复合层乙烯- 乙酸乙烯酯共聚物(EVA),使用这种预涂膜进行纸塑复合不需要排放溶剂,安全环保,但塑料薄膜需要二次加工[3],属于两步法工艺,成本较高。徐文树等[4]报道了一种纸塑无胶复合用BOPP 薄膜,一步法制备含热复合层的BOPP 薄膜,可直接进行无胶纸塑复合,大大降低了成本,节约了能源,安全环保。

热熔胶材料粘性相对较高,收卷后贮存易产生粘连问题,导致放卷不畅,严重的在夏天甚至出现解卷断膜。解决的办法是在预涂膜的EVA 热熔胶复合面热压花纹,减少收卷后的接触面积[5]。另一种可行的方法是向热复合树脂体系中添加其它树脂,利用两种物质相分离实现形貌的粗化。张学东等[6]研究了熔体指数(MI)为2.5 g/10 min 的拉丝级聚丙烯与熔体指数为1.5 g/10 min、18% VA 含量的乙烯- 乙酸乙烯酯共聚物(PP/EVA) 共混物的结晶性,EVA 混合占比为0~35%,结果显示PP 与EVA 为不相容体系,PP/EVA 体系在结晶过程中没有形成共结晶,只是物理共混。

目前文献及产业界对聚烯烃薄膜表面相分离粗化的研究主要集中在PP/HDPE 混合体系中,指导消光膜的生产[7-8],但对其它功能性薄膜材料的相分离粗化行为研究不足,特别是双向拉伸对EVA/PP 共混体系粗化行为的影响,本文研究了一步法制备BOPP 热复合膜中EVA/PP 共混体系的相分离表面粗化问题。

1 实验部分

1.1 原材料

乙烯- 乙酸乙烯酯共聚物(EVA),VA 含量为18%,中国石油化工集团股份有限公司,各EVA 树脂熔体指数(MI)实测值见表1。增粘树脂XV,广西梧州日成林产化工;抗粘连母料AB6019,二氧化硅含量5 %,苏州康斯坦普工程塑料有限公司。均聚聚丙烯(PP)原料:PP1、PP2,中国石油天然气集团有限公司;PP3,中国石油化工集团股份有限公司;PP4,中国石油天然气集团有限公司;各PP 树脂MI 实测值见表2。

表1 EVA 原料的熔体指数Table 1 MI of the EVA resins

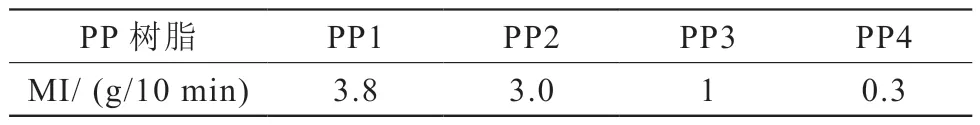

表2 PP 原料的熔体指数Table 2 MI of the PP resins

1.2 仪器设备

BOPP 薄膜制造设备,德国Brueckner 公司;BOPP薄膜分切设备,英国ATLAS 公司;光泽度仪D482G,美国Hunterlab 公司;CS-127 型熔体指数仪,CUSTOM SCIENTFIC INSTRUMENTS;XP-201 带 摄 像 显 微镜,最大倍数65×10,上海宙山光学仪器;扫描电子显微镜(SEM),HITACHI SU6600;原子力显微镜(AFM),日本精工S Ⅱ/SPA400;热封仪,德国Brugger HSG-C。

1.3 实验步骤

(1)按以下三层共挤结构及配方试验:

准备热复合树脂:按照表3 配方取EVA、PP 以及XV 均匀混合,得到热复合树脂。

准备芯层树脂:按质量取100% 的PP2 得到芯层树脂。

准备表层树脂:按质量取98% 的PP2 和2% 的抗粘连母料AB6019,将两者均匀混合,得到表层树脂。

(2) 试验工艺条件如下:

将热复合树脂A 层、芯层树脂B 层和表层树脂C 层经挤出机共挤出,A 层的挤出温度控制在220℃,B 层和C 层的挤出温度控制在240℃,经流道分配器后于三层模头处汇合,形成A/B/C 结构的树脂熔体,再经30℃的激冷辊冷却后,形成A/B/C 结构的薄膜片材;纵向拉伸温度:110℃~140℃;横向拉伸温度: 155℃~175℃;拉伸比:纵向5 倍,横向8 ~10 倍;电晕处理:41dyn/cm;薄膜厚度设计:5μm/11μm/1μm;生产线速度:280m/min。

1.4 测试与表征

(1)熔体指数:按GB/T 3682-2000 进行。

(2)光学显微镜观察:观察BOPP 膜热复合层表面,拍照,放大倍数292。

(3)SEM 测试:观察BOPP 膜热复合层表面,得到表面的形貌图。

(4)AFM 测试:观察BOPP 膜热复合层表面,得到表面粗糙花纹的高度图与相图。

(5)光泽度测试:按GB/T 8807 进行。

(6)表面粗糙度Ra测试按GB/T 3505-2000 进行。

(7)白卡纸剥离强度测试:按照GB/T 10003-2008中5.8 规定进行。

2 结果与讨论

2.1 BOPP 薄膜热复合层配方设计

为满足一步法共挤出双向拉伸工艺,本研究选用的热熔胶树脂乙烯-乙酸乙烯酯共聚物(EVA)的VA 含量为18%,熔体指数(MI) 越高,流动性越好,双向拉伸的响应性越好,但MIEVA超过20 容易粘辊断膜,本研究的MIEVA选择在15 以下;等规聚丙烯(PP)树脂的加入会明显降低EVA 的黏性,影响覆膜牢度,本研究热复合层的PP 的添加量在10% 以下;增粘树脂(XV)常用于热熔胶黏剂和压敏胶黏剂的增黏,具有优良的初黏性和耐久性,XV 的加入平衡了PP 加入对剥离强度降低的影响,但XV 添加量过多,收卷后会产生迁移,覆膜时会发生粘辊、印迹等,本研究的XV 的添加量在3%以下。

表3 热复合层配方(质量分数,%)Table 3 Formulas of the thermal lamination layer

本研究实验设计的BOPP 薄膜热复合层配方见表3。

2.2 共混及双向拉伸对表面形貌的影响

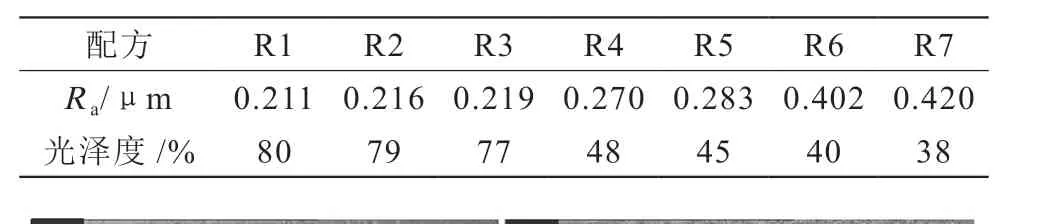

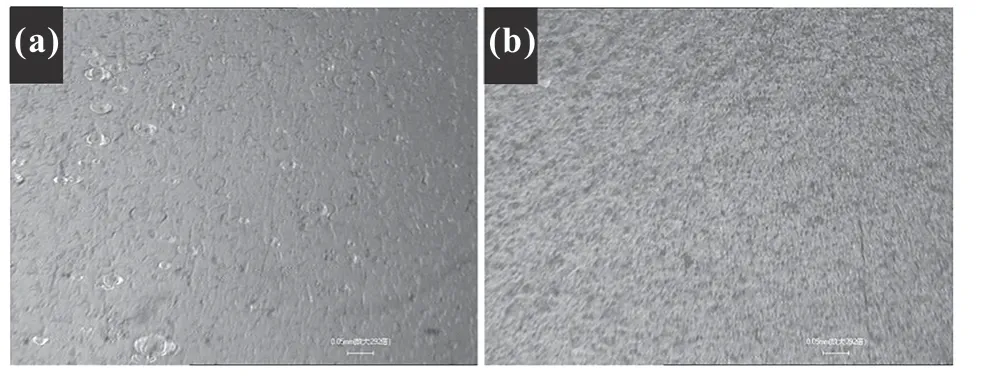

制备的BOPP 热复合膜热复合面的粗糙度Ra与光泽度数据见表4,结果表明,PP1、PP2 粗化效果不明显,PP3 与PP4 与EVA 共混后的薄膜热复合层才具有粗化特性。通过金相显微镜292 倍观察对比,图1 显示了BOPP 膜R2 热复合面与BOPP 薄膜R5 热复合面的表面光学显微镜照片,图1(a)的表面较为光滑平整,图1(b)的表面粗糙,峰谷致密、细小,且分布均匀,结合表4 中Ra与光泽度数据,判断只有R4~R7 的热复合层产生了真正的粗化。

表4 表面粗糙度与光泽度Table 4 The surface roughness and gloss

图1 R2 热复合层(a)与R5 热复合层(b)的表面形貌对比Fig. 1 Comparison of the surface potograph between the thermal lamination layer R2 and R5

2.3 原料熔体指数的影响

PP 树脂的熔体指数(MIPP)对表面粗化有明显的影响,从表4 R2~R4 的实验数据可以看出,随着MIPP的减小,粗糙度增加,光泽度降低;表4 R5~R7 的实验数据显示,随着EVA 树脂的熔体指数(MIEVA)增大,粗糙度增加,光泽度降低;虽然使用较低MI 的PP3 原料与PP4 原料均可获得良好的表面粗化效果,但双向拉伸实验进一步表明,含有R7 热复合层的BOPP 热复合膜存在严重鱼眼晶点,这是由于热复合层中添加的PP4 原料流动性太差,双向拉伸加工中易产生空穴,为了获得良好的膜面,热复合层中添加的PP 的MI 不应太低。

可以总结出,当MIEVA/MIPP满足2~4 时,热复合树脂层表面产生粗化,同时,R4 与R5 的实验的Ra及光泽度对比显示PP 在热复合层中含量的增加有利于表面粗化,原因是当EVA/PP 共混体系熔融共挤出时,马上被急冷,在熔体温度下降过程中,两种物质不相容而相分离,体系中的连续相EVA 极少结晶,并限制住它包裹住的还未结晶的PP 熔体,双向拉伸时PP 相畴模量比EVA 高,对拉伸的响应不同,拉伸时表面产生粗糙,温度继续下降,到达开始结晶温度,PP 结晶硬化凸出表面,如图2(左)的SEM 照片显示,适当增加PP 的含量能够增加PP 的纤维脊状晶的数量,增加粗化。

图2 R6 热复合层表面的SEM 图(左)、AFM 高度图(中)和相图(右)Fig.2 The surface photograph by SEM(left) ,altigraph(middle)and phase diagram(right) by AFM of the thermal lamination layer

AFM 测试进一步显示了表面粗化产生的机理,一般而言,AFM 测试相图中亮色部门为硬段,暗色部分为软段,结合BOPP 薄膜粗化热复合层AFM 的高度图及相图(图2 中、图2 右),可以看出海岛相均匀、清晰,海相为EVA,突起岛相为PP。

2.4 表面粗化对覆膜牢度的影响

制备的BOPP 热复合膜样品与白卡纸热复合,其剥离强度如图3 所示。可以看出,制备的BOPP 热复合膜覆膜牢度与R1 配方热复合层BOPP 薄膜相比只是略微降低,本研究采用一步法制得的BOPP 热复合膜的热复合层获得了表面粗化的效果。

图3 薄膜配方之间的热复合层光泽度与覆膜牢度对比Fig. 3 Comparison of the film gloss and bonding-shtrength of the thermal lamination layer among the formulas

3 结论

本论文研究了BOPP 热复合膜共挤出双向拉伸加工过程中EVA/PP 混合物的相分离粗化行为,为了达到最佳粗化效果,应满足MIEVA/MIPP在2~4,PP 在热复合层中含量的增加有利于表面粗化;利用EVA 与PP 在双向拉伸过程中分相的原理,一步法制备了含有表面粗化热复合树脂层的BOPP 薄膜,既可以满足纸箱、彩盒、纸板保护等纸塑复合应用的使用要求,又解决了纸塑热复合BOPP 薄膜存在的收解卷发粘问题,提高了产品质量,提升了生产效率。