凸轮轴顶端断裂原因失效分析

辛延君,王超,黄俊,姜爱龙,王福祥

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061;3.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261199;4.西南技术工程研究所,重庆 400039)

凸轮轴是柴油发动机的重要零部件,主要由凸轮和凸轮轴轴颈等组成。凸轮在发动机工作过程中需要经受气门间歇性开启的周期性冲击载荷,因此,要求凸轮的表面既要耐磨、同时也要有足够的韧性和刚度。凸轮轴材料一般为优质锻钢和特种铸铁,凸轮轴的凸轮和各个轴颈的工作表面需要热处理后再精磨和抛光,来提高其硬度及耐磨性[1]。凸轮轴断裂的原因有很多,例如在加工过程中要求凸轮轴的加工工艺良好,表面粗糙度差,刀痕深,凸轮轴在受到交变扭转力作用下,容易产生疲劳源扩展,导致断裂[2-3]。凸轮轴止推片材料选材不合理,且热处理工艺不满足技术要求,使得在工作过程中凸轮轴止推片和凸轮轴端面之间发生严重的粘着磨损,导致工作过程中凸轮轴异常受力,发生疲劳断裂[4]。原材料存在较多的硫化物夹杂,调质处理后存在大量的铁素体组织且晶粒粗细不均匀,在淬火加热过程中温度偏高,综合原因导致凸轮轴早期的断裂[5]。凸轮轴和齿轮锥面的加工质量差,导致锥面的贴合率不满足要求,工作过程中凸轮轴与齿轮间存在微动磨损,造成凸轮轴断裂失效[6]。

1 试验背景

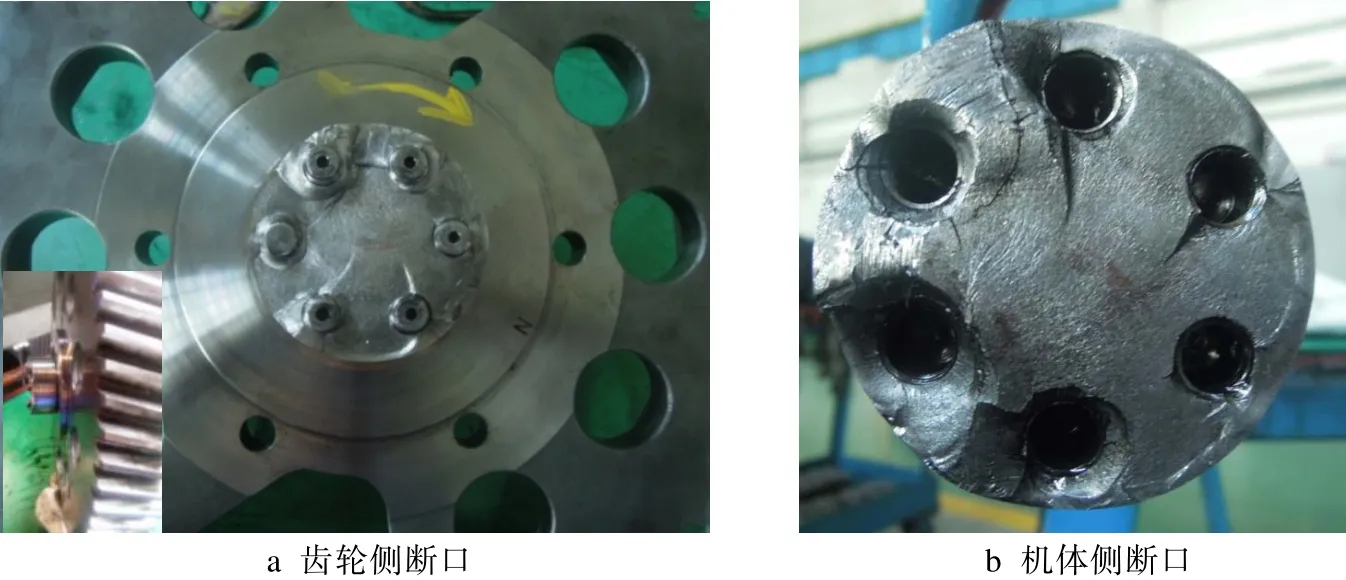

某船用柴油机进行性能试验时,柴油机出现闷响,停车后发现,缸盖垫片呲破鼓出,并漏水。下台架进行拆检,拆检过程中发现凸轮轴断裂,凸轮轴断口如图1所示。柴油机前期进行了多轮的耐久和性能试验,具体的运行时间和里程不详。

凸轮轴材料为高碳铬轴承钢GCr15,生产工艺流程为:轧制、球化退火精车精坯、钻销孔、攻丝车铣凸轮、粗磨凸轮、感应淬火、回火、精磨轴颈、精磨凸轮、清毛刺、磁力探伤、成品检验、清洗包装。

凸轮轴螺栓材料为40Cr,性能等级为12.9级。

2 失效分析

2.1 断口分析

2.1.1 螺栓宏观断口分析

凸轮轴断口表面6根螺栓仍拧紧在螺纹孔中,螺栓底孔磨损严重。把6根螺栓随机命名为1#—6#。

图1 凸轮轴断口表面Fig.1 Fracture surface of the camshaft: a) gear side fracture; b) body side fracture

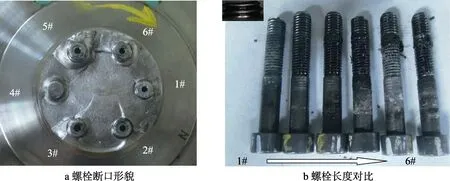

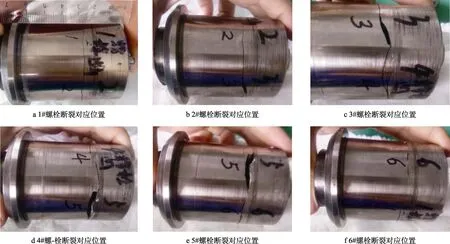

拆检螺栓过程中,发现 1#螺栓存在贯穿裂纹,用手可以掰断,掰断后对比发现1#和4#螺栓的断裂位置相同,均位于最后第三扣螺纹处,如图2所示。

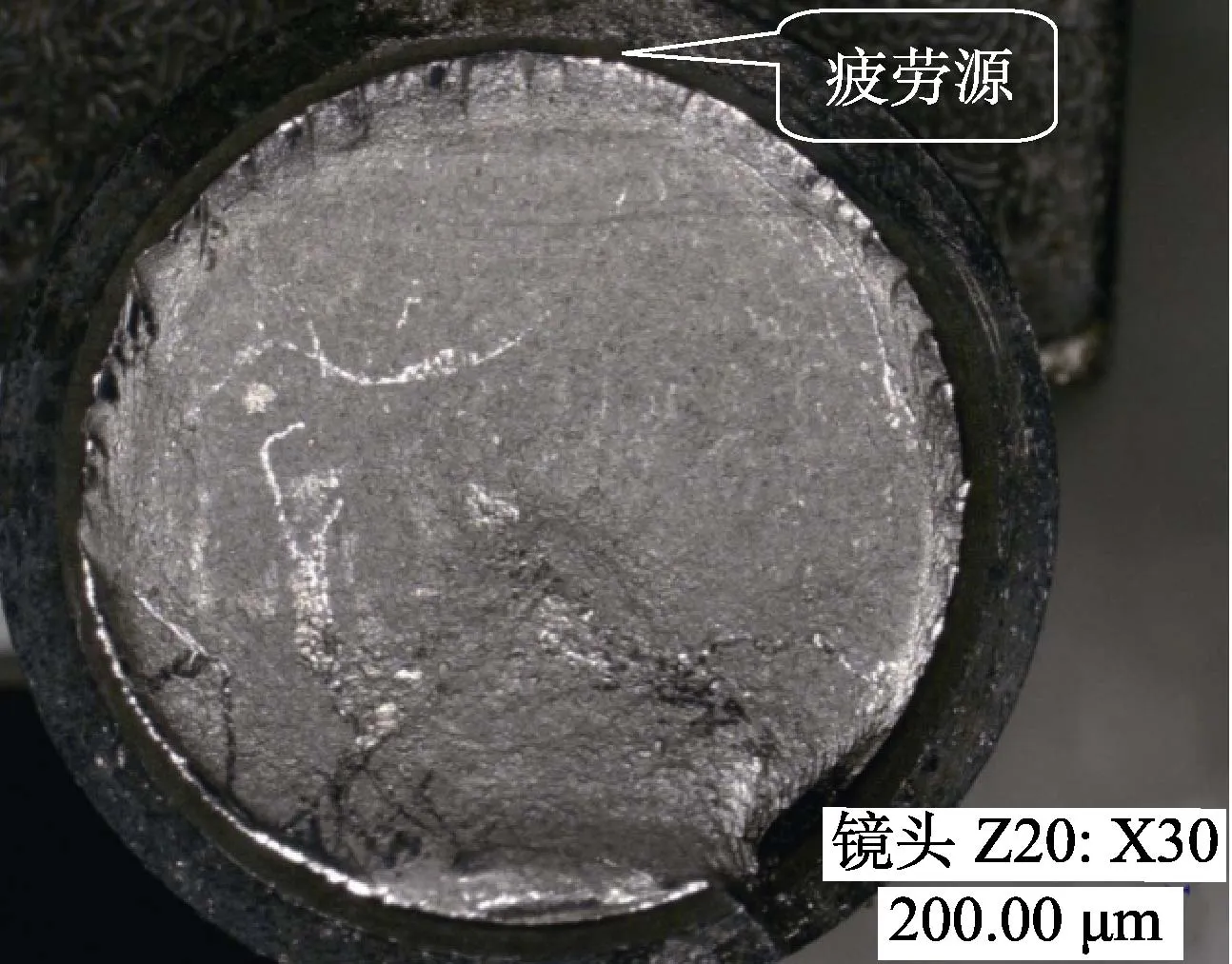

对断裂严重的 4#螺栓进行分析,螺栓断口宏观形貌如图3所示。整个螺栓断口表面较为平整,断口及周边的区域无明显的锈蚀和塑性变形。螺栓断口形貌上表面可见明显的贝纹线,裂纹源处存在台阶,在工作过程中裂纹逐步向心部扩展,扩展区占整个断口总面积的80%以上。

综合判定,4#螺栓为多点疲劳断裂,裂纹起始于螺纹的根部。

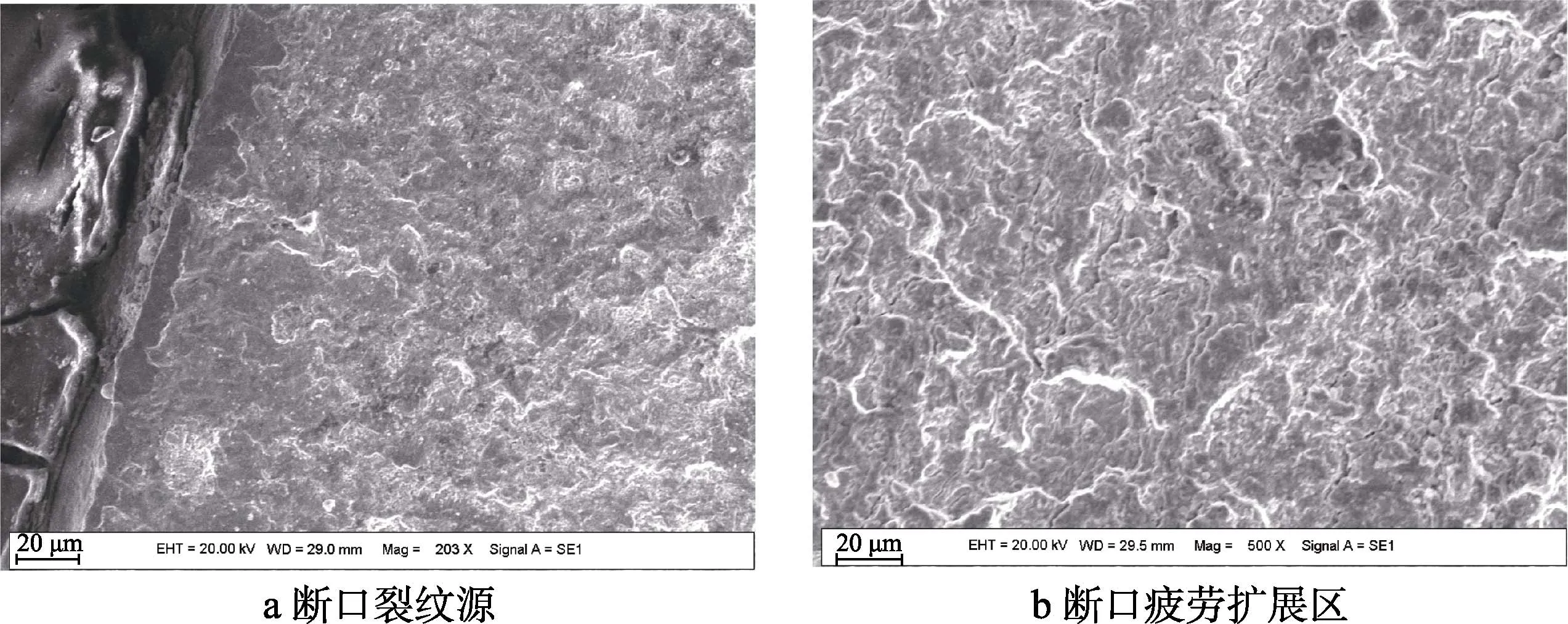

对螺栓断口表面进行扫描电镜分析,观察螺栓断口的微观形貌,如图4所示。疲劳源表面已被磨平,表面无裂纹和夹杂物等原始缺陷,微观形貌上呈现准解理断裂的特征。扩展区呈现准解理断口特征,断口由许多大致相当于晶粒的小解理刻面集合而成,为典型的疲劳断裂形貌[7-8]。整个断口形貌扩展区面积较大,说明螺栓在工作过程中受力较小,承受较低的循环载荷,为低应力高周疲劳断裂。

图2 螺栓断裂情况Fig.2 Bolt fracture: a) bolt fracture morphology; b) bolt length contrast

图3 4#螺栓断口宏观形貌Fig.3 Macro morphology of 4# bolt fracture

图4 螺栓断口微观形貌Fig.4 Micromorphology of bolt fracture: a) fracture crack source;b) fatigue fracture extension area

2.1.2 凸轮轴断裂位置

观察凸轮轴的断裂位置,发现在凸轮轴前端20~27 mm位置处开始断裂,整个凸轮轴断口崎岖不平,如图5所示。

凸轮轴断口侧面裂纹较为曲折,各螺栓对应凸轮轴的侧面形貌如图6所示。其中,4#、5#螺栓距凸轮轴前端距离最小,约为 20 mm,其他位置均大于 20 mm。1#、2#、6#螺栓对应凸轮轴侧面裂纹扩展较为平整,3#、4#、5#螺栓对应凸轮轴侧面裂纹扩展较为曲折。

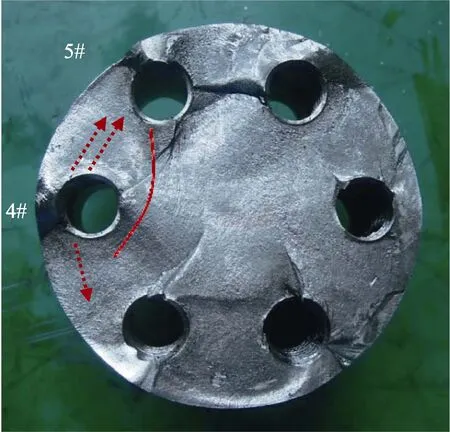

2.1.3 凸轮轴宏观断口分析

对凸轮轴断口进行宏观观察,如图7所示。4#、5#螺纹孔所在的凸轮轴表面可见明显的放射线及贝纹线,弧线圆心位于4#螺栓螺纹孔附近。判断初始疲劳源位于4#螺纹孔位置,凸轮轴为多源疲劳断裂[7-8]。

图5 凸轮轴断裂位置Fig.5 Location of camshaft fracture

图6 各螺栓对应凸轮轴侧面形貌Fig.6 Morphology of bolts corresponding to camshaft profile: a) crresponding location of 1 # bolt fracture; b) crresponding location of 2 # bolt fracture; c) crresponding location of 3 # bolt fracture; d) crresponding location of 4 # bolt fracture;e) crresponding location of 5 # bolt fracture; f) crresponding location of 6 # bolt fracture

图7 凸轮轴断口形貌Fig.7 Morphology of camshaft fracture

2.1.4 起因件判定

发动机拆检后,发现凸轮轴的前端和齿轮连接位置断裂,且连接凸轮轴与齿轮的6根螺栓有2根发生断裂,2根螺栓的断裂位置相同。螺栓根部应力集中现象较为严重,螺栓工作过程中受力最大的位置为第一扣螺纹的根部[9],所以螺栓首先在齿根处断裂。由此判定凸轮轴发生断裂不是凸轮轴和齿轮之间的连接螺栓强度不足造成。

综合分析整个事件,凸轮轴为起因件,凸轮轴发生断裂,随后凸轮轴和齿轮之间的连接螺栓发生断裂,连接螺栓为受害件。

2.2 凸轮轴断裂外因分析

目前,发动机采用硅油减震器,硅油减震器通过齿轮将力逐级传递到凸轮轴顶端,凸轮轴顶端受到剪切作用。发动机的标定转速为2300 r/min,功率为1212 kW,爆压为16.9 MPa。

测试结果显示最大扭振振幅为 0.2°,出现在3阶转速时,满足设计限制0.25°。

2.3 凸轮轴感应淬火情况分析

因凸轮轴前端受力过大,超出其承受的最大载荷,导致凸轮轴在前端螺纹孔处断裂。从外因分析可能是减震器失效导致凸轮轴前端承受载荷过大引起断裂,从内因分析可能是凸轮轴的加工和热处理工艺、或者原材料存在问题[10]。因此,需进一步分析确定凸轮轴断裂原因。对柴油机上的减震器进行扭振测试,分析测试结果表明所用的减震器正常,未发生失效。

观察凸轮轴断口横截面处螺纹孔的淬硬情况,如图8所示。可见凸轮轴横截面从表面已经淬透至螺纹底孔,如图中虚线所示。

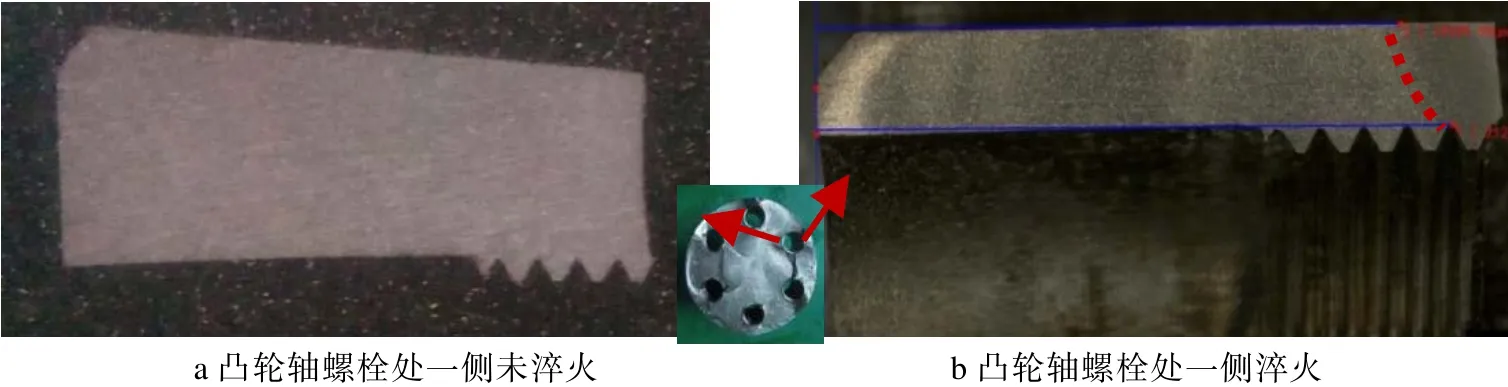

沿凸轮轴 1#、4#螺栓孔纵向切割,观察螺栓孔处淬硬情况,如图9所示,4#螺栓断口稍高处已感应淬火,最低处螺牙未感应淬火。

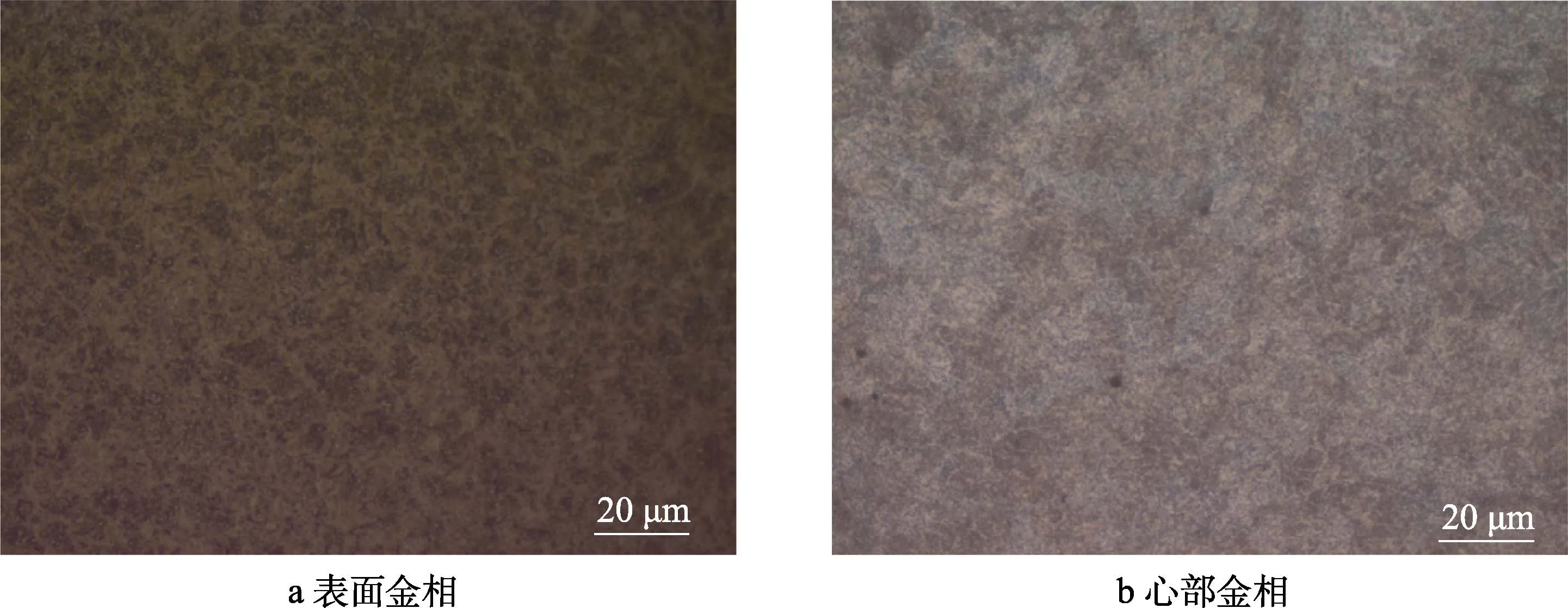

2.4 金相组织分析

按照文献[11]对图9断口附近的金相组织进行分析,如图10所示。图9a近断口处表面的金相组织为针状回火马氏体+粒状碳化物,图9b表面的整个截面由表及里金相组织一致,为细小均布的粒状珠光体,进一步证明图9b近断口处未感应淬火。说明4#螺纹孔位于感应淬火和非感应淬火的临界区域,组织应力和热应力较大。且在螺栓根部的尖角位置容易发生尖角效应,应力集中较为严重,导致工件运行过程中容易萌生疲劳裂纹,发生断裂[12]。

图8 凸轮轴横截面螺栓孔淬硬情况Fig.8 Bolt hole hardening of camshaft cross section

2.5 硬度分析

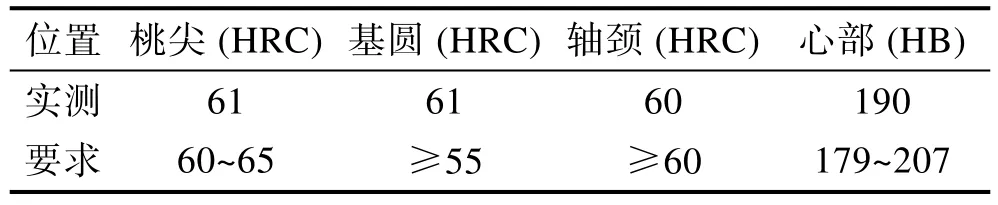

按照GB/T 231.1—2009金属材料 布氏硬度试验第1部分:试验方法[13],GB/T 230.1—2009金属材料洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、N、T标尺)[14],采用布氏和洛氏硬度计分别检测凸轮心部、桃尖和基圆的硬度,具体结果见表1,满足图纸要求。

图9 4#螺栓孔感应淬火情况Fig.9 4 # bolt hole induction hardening: a) Camshaft bolt with one side not hardened; b) Camshaft bolt with one side hardened

图10 凸轮轴金相组织Fig.10 Microstructure of the camshaft: a) mcrostructure of surface; b) mcrostructure of core

表1 凸轮轴硬度检测结果Tab.1 Camshaft hardness test results

3 优化和改进措施

在凸轮轴感应淬火过程中,凸轮轴前端螺纹孔壁被淬透,增加了此位置的组织应力和热应力。目前,凸轮轴的感应淬火方式为中频感应加热,可以更改为高频感应加热,使得电流透入深度减小,得到较浅的硬度层,避免螺纹孔壁被淬透[15]。或者可以采用在开孔部位加塞工装的方式进行屏蔽,也可以在防开裂位置与零件之间增加一层 120目左右的打磨砂纸作为电绝缘层,并覆盖紫铜板,避免螺纹孔壁部位在感应淬火过程中接触冷却液,防止此位置产生开裂[16]。或首先加工凸轮轴的定位销孔,再进行热处理,最后钻螺纹孔、攻丝,也可以降低螺纹孔位置被淬透的风险。通过上述措施,热处理过程中可以完全避开凸轮轴前端的螺纹孔,消除了尖角效应。

采用先加工凸轮轴的定位销孔,然后用高频感应加热的方式,对凸轮轴顶端表面进行淬火,最后钻螺纹孔、攻丝的方式生产凸轮轴。将凸轮轴成品的顶端切割研磨抛光观察淬硬层,发现感应淬火有效避开了凸轮轴前端的螺纹孔。淬火情况如图11虚线所示。

将采用新工艺生产的凸轮轴装配在发动机上进行了500 h循环耐久试验,试验过程中无异常现象。试验结束后拆检发动机,凸轮轴一切正常。

4 结论

1)发动机性能试验过程中,凸轮轴连接螺栓和凸轮轴均发生断裂,螺栓工作过程中受力最大的位置为第一扣螺纹的根部,受力过大应首先在齿根处断裂。此螺栓在螺纹末端断裂,由此判定凸轮轴为起因件,凸轮轴发生断裂,随后凸轮轴和齿轮之间的连接螺栓发生断裂,连接螺栓为受害件。

2)凸轮轴为疲劳断裂,疲劳源位于凸轮轴的螺栓孔位置。在淬火过程中螺栓孔壁为感应淬火和非感应淬火的交界处,此处存在较大的组织应力和热应力,工作过程中此处为薄弱点,受力较大产生疲劳裂纹,随后裂纹不断扩展,最终导致凸轮轴断裂。

3)对凸轮轴进行金相组织和硬度分析,均满足要求。表面金相组织为针状马氏体+粒状碳化物,心部组织为粒状珠光体。

4)将中频感应淬火更改为高频感应淬火,先钻定位销孔再进行热处理,最后钻螺纹孔,可以有效避免凸轮轴螺纹孔处被淬透的问题,按照上述措施改进后,耐久试验后的凸轮轴无异常。