CRDM管座贯穿件密封焊工艺改进研究

陈俊锋

摘要:CRDM管座贯穿件密封焊根部焊接裂纹问题一直以来困扰着各大核设备制造厂。提出一种解决根部裂纹问题的工艺改进措施,并通过焊接数值模拟方法进行模拟分析,改进了CRDM管座贯穿件密封焊接工艺,解决了根部焊接裂纹问题。改进后的焊接工艺通过了焊接工艺评定的验证。最终,改进后的焊接工艺应用于产品制造,21根CRDM管座贯穿件密封焊缝所有检验一次合格。

关键词:CRDM管座贯穿件;裂纹;焊接模拟;工艺改进

中图分类号:TG441.7文献标志码:A文章编号:1001-2303(2020)11-0058-06

DOI:10.7512/j.issn.1001-2303.2020.11.11

0 前言

反应堆压力容器是核岛的关键设备之一,是一回路系统压力边界的重要组成部分。反应堆压力容器顶盖控制棒驱动机构(CRDM)管座贯穿件焊接接头区的早期应力腐蚀开裂比较严重,是导致顶盖含辐射性介质泄漏的主要原因[1]。

不同项目、不同设计院设计的CRDM管座贯穿件焊接结构,其坡口尺寸、角度等略有差异,但焊接结构一直是CRDM管座与顶盖的贯穿非全焊透结构,CRDM管座与顶盖采用插入式套装结构,CRDM管座与顶盖存在初始装配间隙,装配间隙一直延伸到第一道根部打底焊道(如图1中的压套与不锈钢堆焊层之间的装配间隙)。

CRDM管座貫穿件焊缝根部存在初始的装配间隙使根部处于Ⅰ型(张开型)裂纹状态,该间隙可视作初始裂纹源,在此处会产生明显的应力集中,导致结构强度急剧下降,即使较小的应力和应变也会导致裂纹的萌生和扩展。因此,无论是在焊接过程中或是在后续产品运行过程中,焊缝根部区域均是整个结构中最薄弱的点[2]。

CRDM管座贯穿件根部焊道焊接缺陷问题一直困扰着各个制造厂。某制造厂CRDM管座贯穿件根部焊道采用钨极氩弧焊(GTAW)焊接后产生的裂纹如图2所示。以往,大多数学者的研究聚焦于CRDM管座贯穿件焊接后的整体应力分布情况以及通过改善焊接后残余应力分布及水平来减少应力腐蚀裂纹,尚无学者关于如何解决此种焊接结构下的根部焊接裂纹的报道。

文中在原有工艺的基础上,采用焊接数值模拟方法对影响CRDM管座贯穿件焊缝根部裂纹的关键因素(裂纹敏感性、焊接应力状态等)进行分析,以改进CRDM管座贯穿件焊接工艺。该研究成果对于类似产品的焊接具有指导意义,对于同行业焊接工艺研究和优化具有一定的参考价值。

1 技术分析

1.1 焊接结构简介

文中研究对象为某项目CRDM管座贯穿件焊接结构(见图1)。CRDM管座贯穿件(Inconel 690)与顶盖母材(SA-508GR.3CL.1带不锈钢堆焊层E309L+E308L)采用冷套的形式进行装配,装配后采用螺纹压套(Inconel 690)旋入间隙,压套与不锈钢堆焊层以及Inconel 690管座贯穿件采用焊接方式(焊材为ERNiCrFe-7A)进行密封焊接。压套与两侧的CRDM管座和不锈钢堆焊层均存在初始装配间隙,在前期工艺开发阶段发现压套与不锈钢堆焊层一侧的根部焊接裂纹(见图2),而另一侧未发现裂纹。经分析,裂纹源为镍基焊缝结晶热裂纹,并且在较大应力作用下发生了扩展。

1.2 根部裂纹的关键影响因素分析

1.2.1 裂纹的萌生

Inconel 690镍基合金为单向奥氏体组织,具有液态金属流动性差、焊缝金属熔深浅等特点,存在热裂纹倾向,焊接过程中容易产生结晶裂纹[3]。

热裂纹的萌生过程与镍基材料的结晶过程有关,裂纹产生于焊缝金属凝固过程的最终阶段,此时温度略高于固相线,焊缝金属结晶接近完成,但晶粒间尚存在着很薄的液相层,塑性很低,即使在应变很小的情况下也会引发裂纹的萌生(该温度区间为脆性温度区间BTR),当因冷却不均匀收缩而产生的拉伸变形超过临界值时,即沿晶界液相层开裂[2]。热裂纹的产生与焊缝处于BTR温度区间的时间长短以及在该温度区间产生的拉伸应变量有很大的关系。

因此,要保证Inconel 690镍基合金的焊接质量,在保证焊缝熔合良好的情况下,必须尽可能地降低熔池温度来缩短高温停留时间。与熔池温度相关的参数主要有热输入和填充金属量,也就是说必须要采用小的热输入和大的填充金属量来避免熔池过热,从而降低热裂纹的敏感性。

1.2.2 裂纹的扩展

焊接应力是影响结晶过程中拉伸应变量的关键因素,也是导致裂纹扩展的必要条件,裂纹的萌生及扩展与焊接应力密不可分。CRDM管座贯穿件焊接结构存在初始装配间隙,在此处会产生明显的应力集中,焊接过程中的应力以及残余应力的大小将直接影响根部裂纹的萌生和扩展,此外,材料性能的差异也加剧了交汇区域的应力集中。因此,若要最大限度地抑制根部焊缝裂纹的萌生和扩展,必须采取有效的措施来降低该区域的应力水平,改善其应力分布状态。

1.3 工艺改进分析

1.3.1 热裂纹分析

原焊接工艺采用的是GTAW焊,其特点是电弧热量集中、温度高、电弧稳定性好、焊缝质量高、焊缝成形窄而薄,通常情况下其焊接质量高于焊条电弧焊(SMAW)。因此,对于一些特殊结构的焊接(如单面焊双面成型),常采用GTAW。然而,前文提到,对于热裂纹的控制要避免熔池过热,在相同的热输入下需要更多的填充金属量来避免熔池过热,会获得宽厚的焊缝成形,这与GTAW的焊接特点刚好背道而驰。

此外,GTAW为枪-丝分离,在实际焊接过程中需要双手配合协作,对焊接技能要求更高,通过焊接操作控制来补充填充金属量的不足也更为困难。相对而言,SMAW的枪-条一体的焊接特点使其填充金属量更易控制,在相同热输入下更容易获得宽厚的焊缝。因此,文中提出采用SMAW来替代GTAW进行工艺改进。

1.3.2 焊接应力改进分析

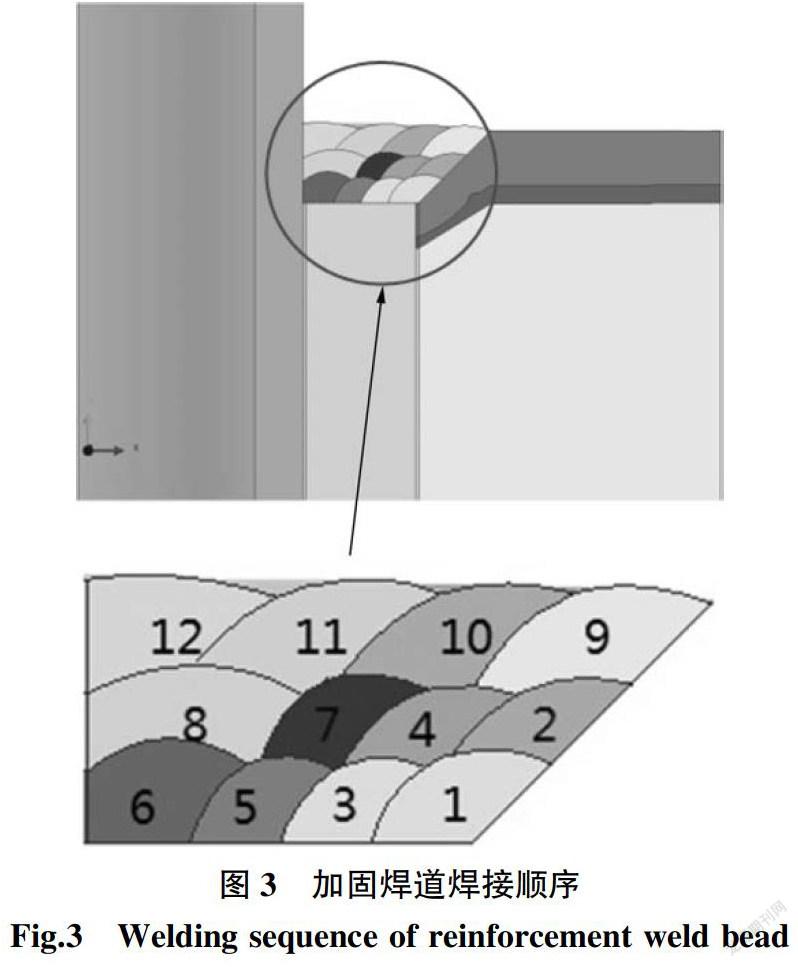

通常情况下,为提高堆焊结构的焊接效率,其焊接顺序为从左到右或者从右到左或左右交替往复式运动,并逐层堆高。但这种焊接顺序不利于控制CRDM管座贯穿件结构的根部裂纹,根部处于Ⅰ型(张开型)裂纹状态,任何垂直于间隙的应力分量都会加剧根部裂纹萌生以及扩展的可能性,应力分量越大,影响越大。按照通常的焊接顺序排布焊道,第一层后续焊接的每一道焊缝冷却时都会产生垂直于装配间隙横向收缩应力,并且由于后续焊道横向收缩方向与初始间隙处于垂直状态,其横向应力在该方向上的应力分量接近100%。因此,为减少后续层焊接产生的焊接应力对根部焊道的影响,拟采用加固焊道的方式来改善应力分布状态,在后续焊道焊接过程中,由加固焊道分担部分横向应力,避免应力分量直接作用于打底焊缝根部,从而避免产生裂纹。

1.3.3 焊接参数改进设置

基于上述分析,并结合实际生产制造经验(SMAW可在更低的热输入量情况下获得所期望的焊缝尺寸),拟定改进的焊接参数,参数对比如表1所示,加固焊道焊接顺序如图3所示。

2 焊接模拟分析

为确定改进分析的合理性,采用Sysweld软件对改进前后的焊接工艺进行焊接过程模拟分析,分别对比了工艺改进前后根部焊道的热裂纹敏感性以及应力情况,以验证和完善改进后的工艺。

模型采用1/4轴对称多层多道焊模型,采用非均匀网格划分的方式,焊缝到非焊接区域网格逐步过渡[4],由于管座貫穿件焊缝焊接前其余堆焊焊缝已经过热处理,因此将模型简化为非相关焊缝初始应力为0,相关参数按母材设置。焊接参数充分参考生产实际经验,详见表1。

对焊接方法、加固焊道两项关键分析变素进行针对性的建模处理,焊接方法主要影响线能量以及焊缝尺寸的设定,而加固焊道主要影响焊道的顺序排布,建模如下。

2.1 热裂纹改进分析模型

(1)GTAW:熔池尺寸4 mm(熔宽)×2 mm(熔深);焊道数量6×5,见图4a。

(2)SMAW:熔池尺寸6 mm(熔宽)×3 mm(熔深),焊道数量4×3,见图4b。

2.2 焊接应力改进分析模型

正常焊道焊接顺序见图4c,加固焊道焊接顺序见图4d。

3 模拟结果分析

3.1 焊接方法对热裂纹影响的模拟分析

热裂纹的产生(结晶裂纹液膜理论)与熔池凝固最终阶段的应变量有关,在有限元模拟中可以通过计算高温区间的累计塑性应变量来表征热裂纹的敏感性[5]。不同焊接方法下的打底焊缝完成后以及最终焊缝完成后的热裂纹敏感性分布如图5所示。无论是在根部打底焊道完成焊接后还是整体焊道全部焊接后,GTAW的根部区域热裂纹敏感性明显要高于SMAW。

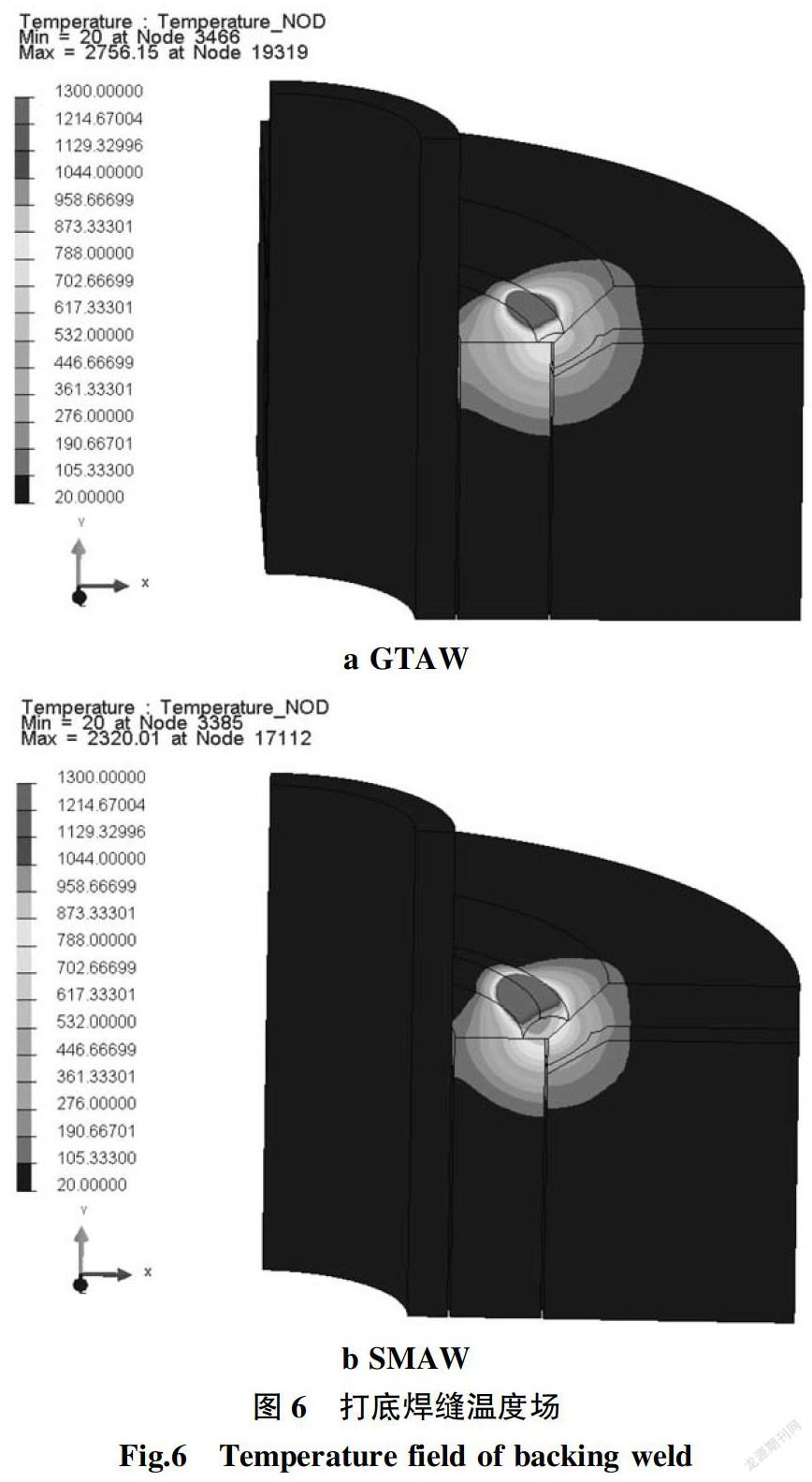

结合焊接温度场分布(见图6)可以看出,SMAW焊接时熔池最高温度更低(GTAW:2 756 ℃;SMAW:2 320 ℃),相应的SMAW熔池的高温停留时间更短,因而在凝固最终阶段可获得更低的塑性应变累计量,模拟结果与实际一致。由上述分析可知,采用SMAW替代GTAW的方法来降低热裂纹敏感性是可行的。

3.2 加固焊道对焊接应力影响的模拟分析

CRDM管座贯穿件密封焊缝焊接结构复杂、拘束度大,焊后若不经历消除应力热处理,可能存在很大的焊接残余应力,焊接残余应力是诱发应力腐蚀裂纹的关键因素[6]。然而,在存在初始间隙的情况下,焊缝根部三相交汇区域更易产生应力集中,这不仅加剧了应力腐蚀裂纹的倾向,也会导致该区域因较高的应力水平产生开裂。采用原焊接顺序以及加固焊道焊接顺序的焊接残余应力对比如图7所示。两种焊接顺序下,焊接过程中焊缝根部节点的等效应力-时间对比曲线如图8所示。由图7和图8可知:在焊接过程中,打底焊缝完成后两种工艺下的焊接残余应力水平相当;从第二道焊缝开始,采用加固焊道技术焊缝根部的残余应力要低于正常焊接顺序的,其最终残余应力也会更低,应力累积减少。这表明通过加固焊道的方式可以缓解后续焊道焊接过程对根部区域的应力叠加作用。

4 结果验证

4.1 焊接试验和检验

为进一步确定改进分析的合理性,对改进后的焊接工艺(采用SMAW并加固焊道)进行了工艺评定,将焊接接头的金相组织(见图9),与改进前(采用GTAW)的焊缝(见图2)进行了比较。可以看出,工艺改进措施有效,改进后彻底消除了焊缝根部裂纹。

4.2 产品焊接验证

将改进后的焊接工艺应用于产品制造,21根CRDM管座贯穿件密封焊缝的所有检验均一次合格。

5 结论

提出一种解决CRDM管座贯穿件焊接结构根部裂纹问题的工艺改进措施,并进行了焊接模拟分析,得出结论如下:

(1)采用SMAW替代GTAW进行焊接可避免熔池过热,降低热裂纹敏感性。

(2)采用加固焊道技术可缓解后续焊道焊接过程对根部区域的应力叠加作用,降低应力水平。

(3)采用SMAW和加固焊道技术能够解决CRDM管座贯穿件密封焊缝根部裂纹问题。

参考文献:

[1] 顾正军. 核电CRDM管座J形坡口焊接接头区的残余应力与断裂分析[D]. 上海:华东理工大学,2012.

[2] 江国焱,杜晓波,何冰. 管子管板封口焊接头设计分析[J].东方电气评论,2018,32(3):82-88.

[3] 朱兴华. Inconel690镍基合金材料焊接技术要点[J]. 电子世界,2013(14):189.

[4] 王莅,吴志生,李岩,等. 坡口形式对304/Q345复合管焊接接头残余应力影响的数值模拟研究[J]. 焊接技术,2020,49(3):5-10.

[5] 邹杰,何冰,江国焱,等. 冷却剂泵壳与蒸汽发生器焊接过程数值模拟[J]. 压力容器,2018,35(10):37-43.

[6] 付强,罗英,杨敏,等. RPV顶盖和CRDM管座焊接残余应力三维数值模拟[J]. 焊接学报,2015,36(11):105-108,118.