车身铝板电阻点焊技术发展趋势与分析

钟丽慧 韩立军 郭院波

摘要:介绍了铝点焊焊接技术的特殊性,设备的结构及特点,汽车车身对铝点焊技术在介质、材料、生产夹具及相关附属设备等方面的要求。通过对焊接设备电极极性、电源频率,电极帽端面形状和材料、焊接控制模式和焊接参数等进行分析测试,得出铝点焊质量的关键影响因素。确定了改善铝合金点焊质量、延长电极帽使用寿命的改进方向和思路,为汽车行业技术的发展提供经验与借鉴。

关键词:铝合金点焊;AMF压力控制模式;焊接参数;熔核;裂纹

0 前言

随着汽车轻量化、新能源汽车的涌入,越来越多的轻质材料被应用到汽车生产中,如铝合金、镁合金、碳纤维等。镁合金、碳纤维的材料成本过高,工艺不够成熟,性能优良、工艺成熟和资源丰富的铝合金成为了关注焦点。针对铝合金材料的连接,在生产中相继涌现了SPR、Clinch、FDS等钢铝、铝铝连接的工艺方法。而相对于铆接,铝合金点焊由于成本低、强度高、结构设计简化、设备通用性高和生产集成性好等优点,成为国内外汽车行业关注的焦点。但是受到铝合金材料性能影响,铝点焊容易产生裂纹、气孔等缺陷,这限制了该工艺在承受动载荷场景的应用。随着技术发展的不断成熟,铝点焊技术越来越广泛地应用到车身的设计和生产中。

1 铝合金点焊技术应用现状

目前的汽车生产企业,如AUDI、宝马、特斯拉等都相继应用了铝点焊技术,尤其是在新能源汽车的电池壳体生产上。由于铝板在材料焊接性上不同于钢板,该技术对设备、生产环境等提出了较高的要求,各企业采用的设备形式和工艺手段也有所不同。

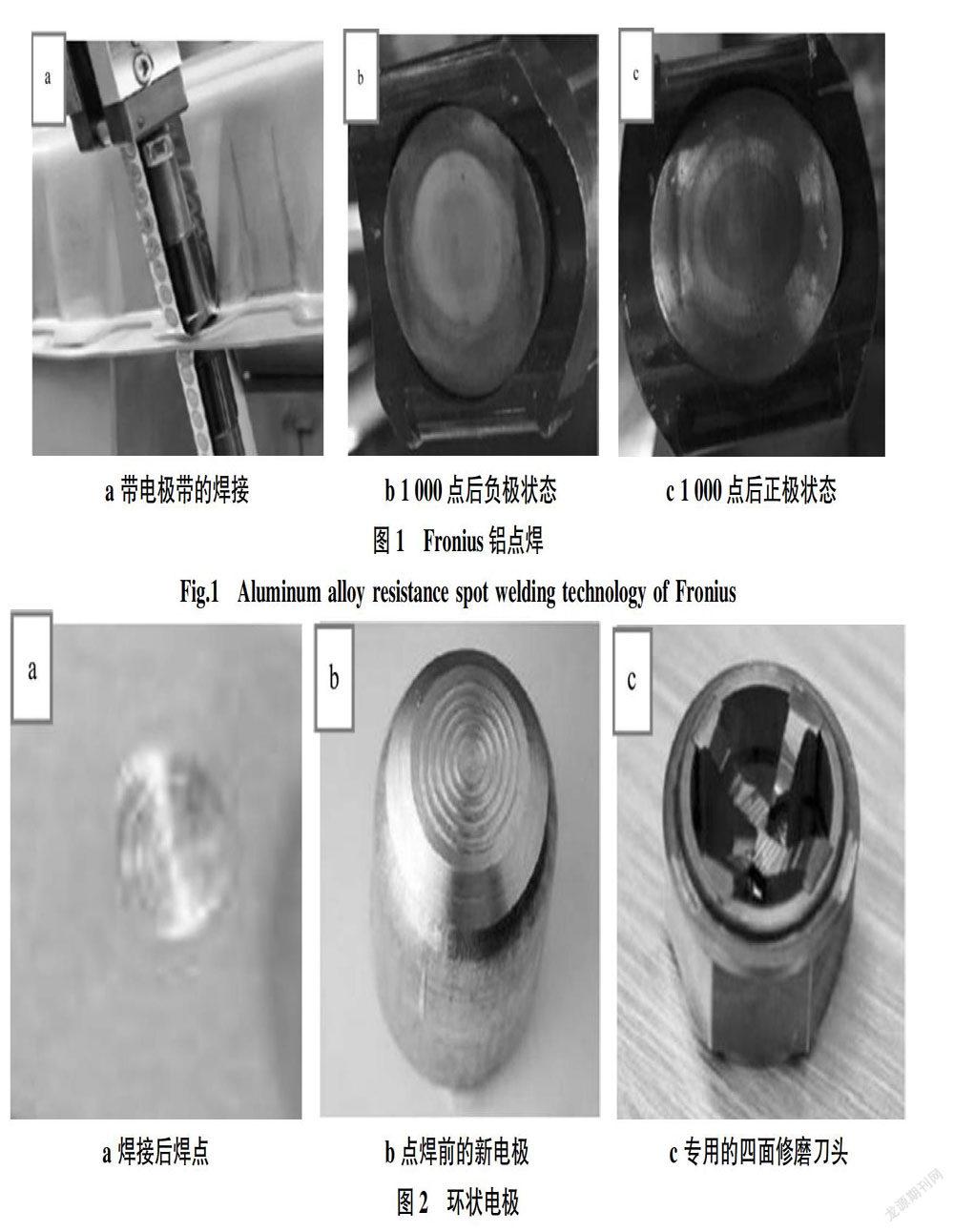

特斯拉采用Fronius公司带有电极带的焊钳。通过移动的电极带增大焊接电阻,有效保证了焊接热量,有利于焊点的形成。Fronius铝点焊设备的应用如图1所示,该方式很好地保证了焊接电极的表面状态和接头质量,焊点质量好,电极寿命长。但涉及到焊接电极带的耗材成本,同时由于焊钳钳体上增加了电极带的驱动系统,设备结构相对复杂,对于一些点定夹紧装置复杂的工位,焊枪的通过性会有一定限制。

凯迪拉克CT6生产线上采用通用专利技术对焊接电极表面进行环状纹路处理,以保证铝合金表面氧化膜的破碎,顺利进入焊接阶段,提升焊点的焊接次数和质量。电极纹路处理可以提升单次修磨后的焊接点数。但焊接后会存在焊点印记,并不适合车身覆盖件的表面焊点,且需要特殊的修磨装置。该技术应用如图2所示。

此外,还有一种中频交流控制方式。该方式采用特制的工频变压器,通过IGBT在变压器一次侧对焊接电流的波形频率过零点焊接时间进行调整控制,实现焊接过程中正负极性交替变换,减轻正负电极侵蚀状态不同的问题,提升连续焊接点数和焊接质量。但由于变压器铁心截面大,质量大,整个焊枪也较重,对机器人负载和配置提出了更高要求。

文中针对中频直流焊接模式的铝合金点焊技术的设备结构、焊接极性、电极帽形状和材质、焊接控制方式及参数等关键因素进行实验分析,以得出影响铝点焊质量的关键因素,为铝合金板材点焊技术的焊接性和焊点质量提升提供指导方向,为铝点焊技术的发展应用提供借鉴与指导。

2 铝合金点焊技术特点

2.1 铝合金材料特点

铝合金和钢、铜的材料性能对比如表1所示。可以看出,相对于钢板,铝合金密度更低。同时铝合金熔点低、氧化性强,在表面很容易被氧化,在空气中易被氧化成Al2O3(熔点2 050 ℃),不匀称的氧化膜分布会使铝吸收更多的水分,在焊接接头中易形成气孔,在熔核内形成杂质从而影响接头性能[1-3]。

由于铝合金的导热系数高和热膨胀系数大,所以铝板在焊接过程中变形较大。而低电阻率和高导热性的特点,使得铝点焊需要更高的能量密度。

2.2 铝合金的焊接特点

铝合金的热导率和线膨胀系数差异较明显,导致焊接过程中热量分布不均和焊后冷却收缩能力不同,造成较大的焊接变形,容易产生焊接裂纹[4]。

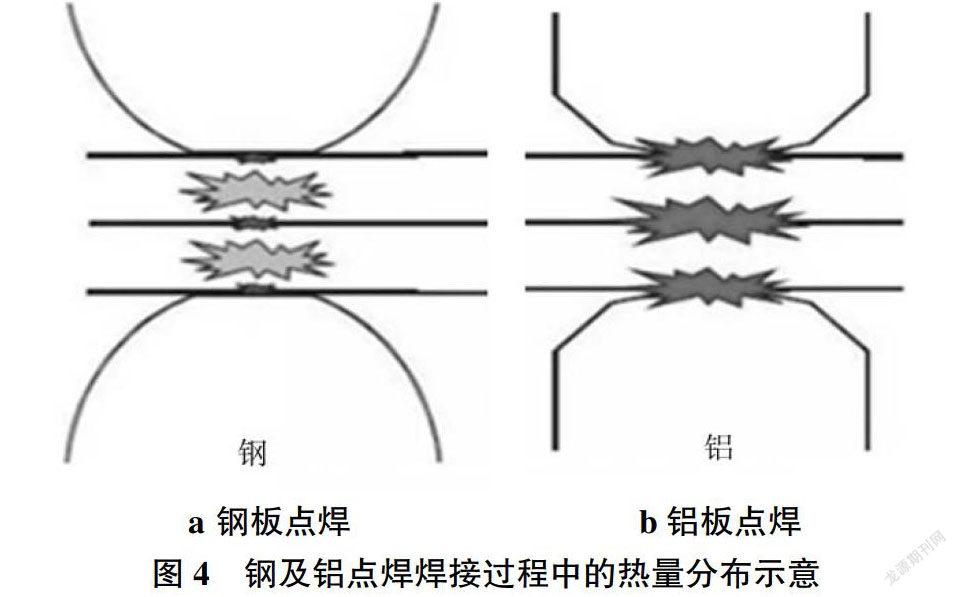

对钢板而言,点焊焊接能量很容易聚集并形成焊核,而铝板的板材导热性好,输入的热量很容易分散流失,所以焊接时需要快速聚集热量,即大电流、短时间的焊接方式,通常电流为几万安培。

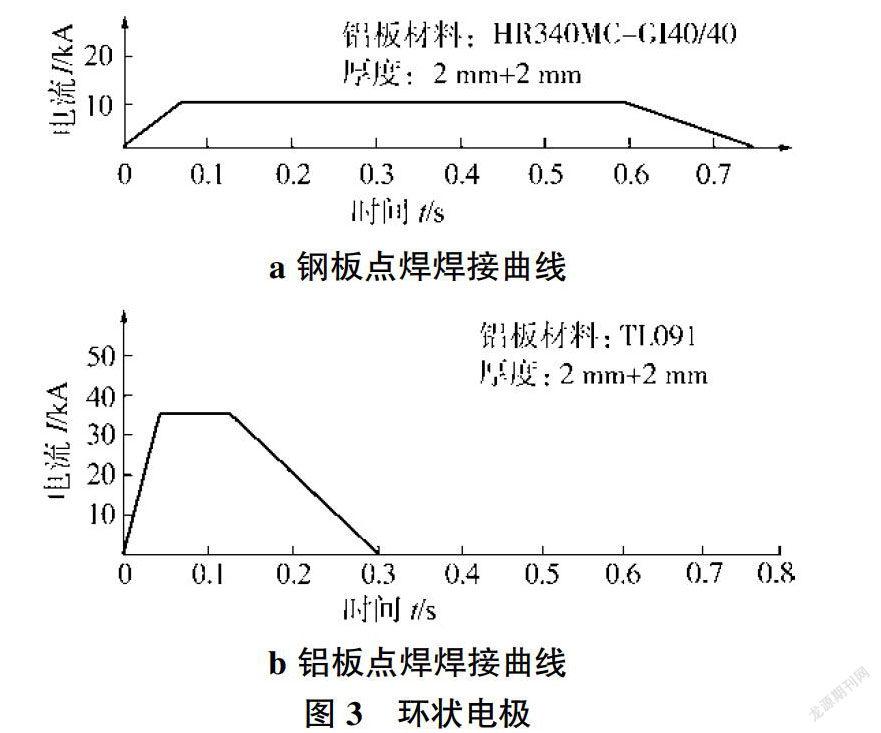

两种材料、相同板厚条件下的焊接参数对比如图3所示。图3a为钢板的点焊参数,焊接电流约为10 kA,焊接时间500 ms。图3b为铝板点焊参数,主焊接电流为30~40 kA,是钢板的3~4倍,而焊接时间仅为100 ms左右。这些都是铝材料的特性造成的。

钢及铝点焊过程中的熱量分布示意如图4所示。铝合金表面的氧化层使得在焊接过程中,铜电极与工件发生合金化反应引起烧损[5],电极帽表面局部侵蚀,阻碍电流形成回路。随着焊接点数的增加,电极帽侵蚀严重,电极帽与工件间的电阻越来越大,焊接热量也会分散到电极帽与工件间,不仅影响电极帽的寿命,而且焊接质量也越来越差。

铝点焊电极帽侵蚀图片如图5所示。为保证焊接质量,需要不断地对电极帽进行修磨,这制约了汽车生产线的生产效率提升,增加了电极消耗成本。所以如何提升铝点焊单次修磨内可焊接点数是汽车行业研究的焦点。

2.3 铝点焊产品设计要求

铝点焊的焊接电流很大,为减少分流、提高焊点过程稳定性,通过焊接试验及大众集团多年的铝点焊实践经验分析得出,焊点之间的最小间距应大于6 dp(焊核),以减少焊接分流的影响,更好地保证焊点质量。通过参数试验,并结合焊接后的焊核直径(dL)测试分析得出,焊点熔核直径与板材最小厚度(t1)的对应关系为dLmin≥5。

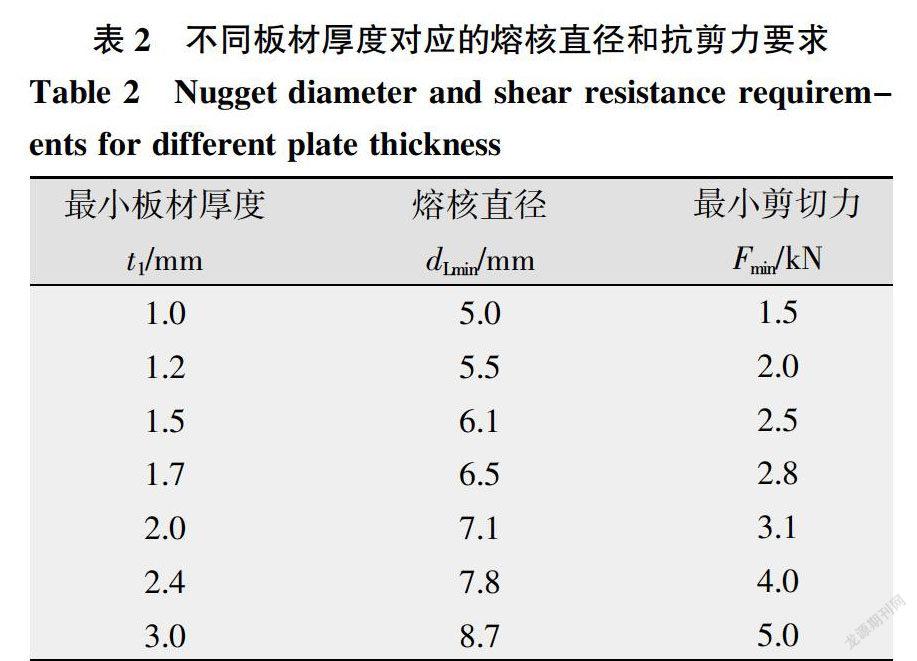

不同板材厚度对应的焊点熔核直径和抗剪力要求如表2所示,这也是铝点焊设计和质量控制的检验基准。

2.4 铝合金酸洗钝化工艺

为保障铝点焊有更好的焊接性,焊接前需对板材进行酸洗钝化处理以去除铝板材表面的油脂和氧化层,在表面形成一层薄薄的、致密、稳定而均匀的钝化膜,保证表面电阻的稳定,更有利于保证铝合金点焊的焊接和质量稳定性。

整个酸洗钝化过程分为:脱脂除油、水洗、酸洗去氧化层、水洗、钝化、清洗和烘干几个阶段,酸洗钝化前后对比如图6所示。

3 铝点焊技术对装备和介质的要求

工艺设计及制造需考虑设备、生产工艺、焊接参数等多方面因素,如设备选型、焊接电源及焊接过程控制方式、电极帽的形状和材料、合适的焊接参数等。

3.1 铝点焊焊接电源特点

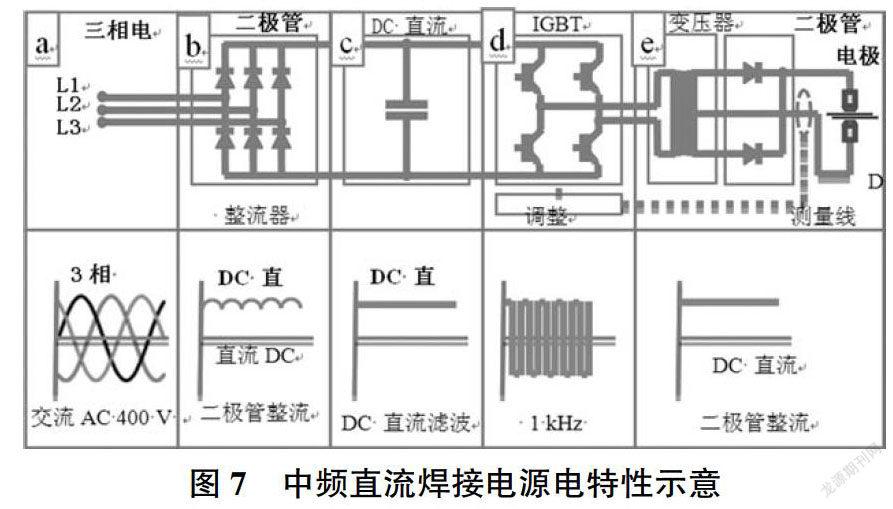

中频直流焊接模式的焊接电源形成过程如图7所示。整个电源控制过程可分为5个阶段:a. 输入三相50 Hz或者60 Hz的交流电;b. 交流电经过二极管组成的三相整流器,将交流处理成带有脉动的直流;c. 脉动直流经电容完成直流滤波,形成平滑直流电;d. 经带有4个IGBT组成的H桥进行逆变,将直流电逆变成1 000 Hz的交流方波;e. 最后经过变压器及变压器二次侧连接二极管整流电路,将交流方波重新转变输出为直流电。

3.2 焊枪执行单元

铝点焊设备的焊枪执行单元包含变压器、钳体和电缸驱动系统。变压器的选择:由于铝点焊的焊接电流可达50~60 kA,所以需要配置大容量的变压器。目前很多设备厂家采用双变压器结构来保证焊接容量的需求,以减少设备工作负载,保证设备使用寿命。电缸驱动系统的选择:为了保证焊接过程中气体的及时溢出,减少或避免气孔、裂纹缺陷,需采用较高的压力。铝点焊的焊接压力远远大于钢板,通常钢点焊焊钳的压力为3~5 kN,而铝点焊电极压力要达到6~7 kN,乃至8 kN。因此铝点焊需要选用大驱动力的电缸。

在钳体结构和材料设计上也对设备提出了很高的要求。铝点焊压力大,焊接过程中为了避免焊钳臂和电极杆的变形,保证焊接电极的对中性,钳体应采用强度和刚性高的材料,通常为7系航空铝,电极杆采用较粗的端面结构。

3.3 铝点焊对于介质及其他设备接口要求

钢板点焊通常需要冷却水流量为8 L/min,而铝点焊的冷却水流量需达到20 L/min,因为铝点焊焊接电流大,需要更大流量的冷却水来保证焊接变压器、电缸、焊钳上下电极和控制柜逆变器的冷却,以保证焊接的稳定性和设备的使用寿命。

在电气设计上,铝点焊需要更粗的焊接电缆,更大容量的熔断器(钢为100 A,铝点焊为160 A)。如果是双变压器结构的铝焊枪,还需配备两套电缆线,对应的管线包、水气单元都要预留双管路。

机器人的选型上要考虑整体设备配重。一般而言,铝点焊焊枪质量约为200 kg,机器人通常选择270或360系列。

3.4 铝点焊夹具设计

由于铝点焊焊接电流高达几万安培,在焊接过程中产生的磁场很强,为保证焊点质量,需要对夹具进行特殊设计。铝点焊夹具图片如图8所示。夹具中多处部件都要进行防磁或采用抗强磁材料,以避免焊接过程产生的强磁干扰传感器,保证焊接质量和稳定性。

4 铝合金点焊焊接影响因素分析

4.1 焊接电源

4.1.1 焊接电源频率的差异

高频率的焊接电源更有利于焊点质量,相比于1 kHz,2 kHz具有焊机功率因数高、热量集中度高[6]、焊接电流更稳定、能耗更低的优势,且2 kHz变压器尺寸更小、质量更轻。

不同的焊接频率如图9所示,2 kHz焊机的电流波形更平缓,电流密度高,热量集中,响应速度明显快于1 kHz[7]。在焊点强度和熔核形貌方面,二者也是有差异的,在相同的焊接条件下,对1.15 mm+1.7 mm的TL091铝板进行连续60点焊接,分别抽取6个试样进行抗剪力试验,检测结果如图10所示。可以看出,在相同焊接条件下,2 kHz高频焊接的熔核直径更大,焊点强度也相对更高。

4.1.2 焊接电源的变极性控制

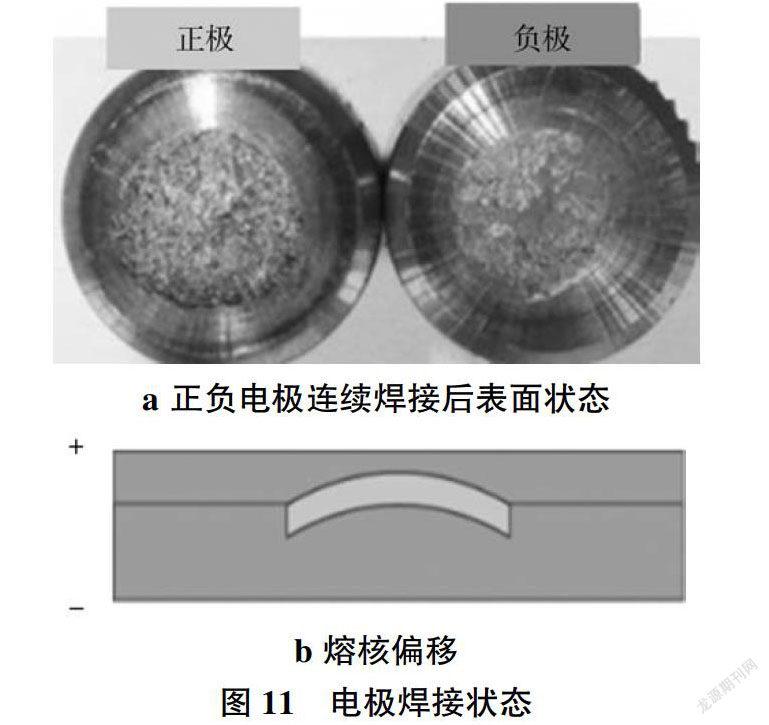

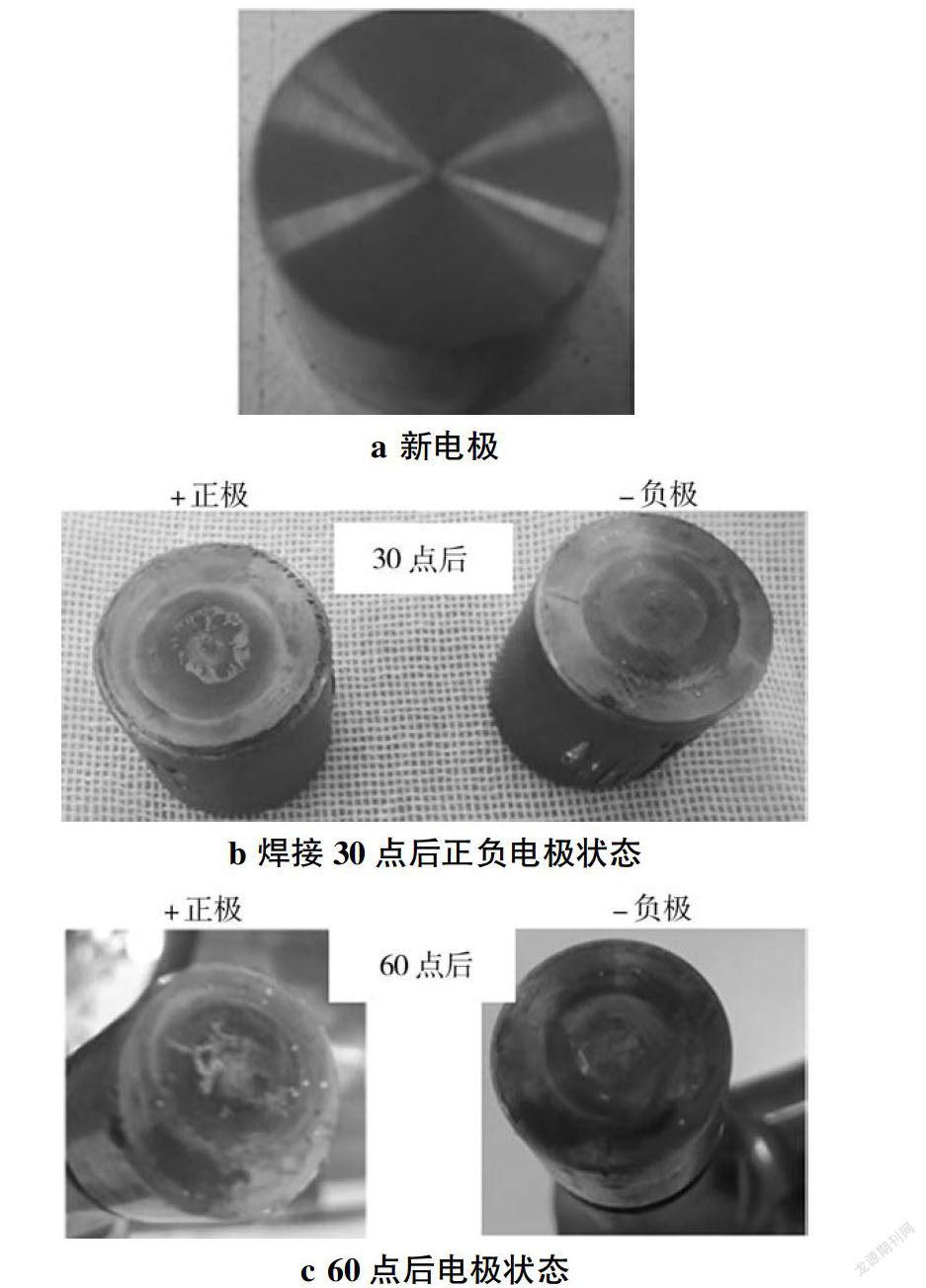

点焊焊接过程中由于珀尔帖效应,相同厚度板材在焊接过程中焊点熔核向正极偏移,而铝点焊由于较高的电流输入使得其熔核偏移倾向更加明显。焊接过程中正负电极帽表面侵蚀程度不同,正极侵蚀更加严重,随着点数的增加而更加明显(见图11)。

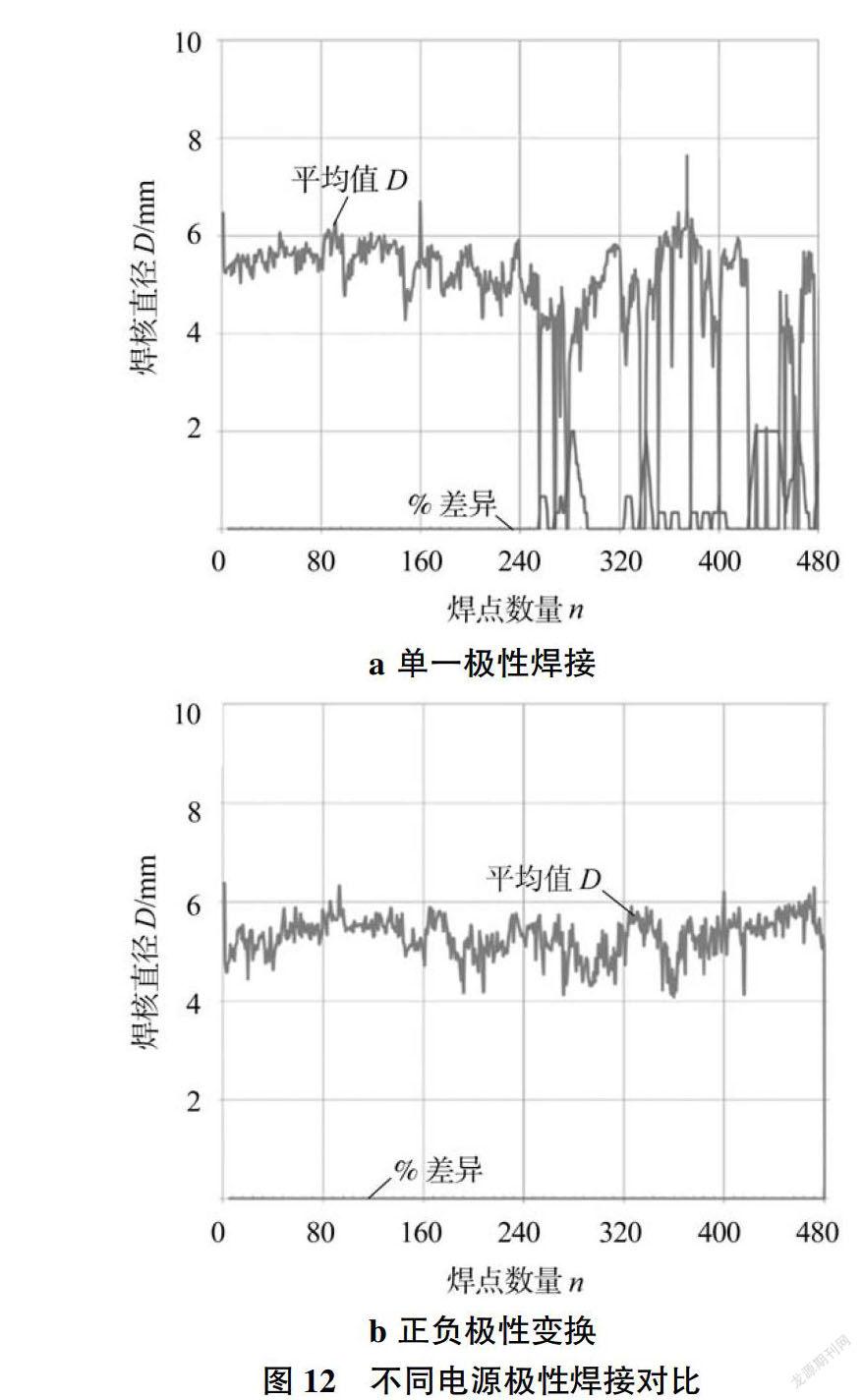

分别采用单极性和变极性的方式进行连续焊接测试,观测焊点的直径变化,如图12所示。可以看出,当电极极性的交替变换时,焊点直径基本稳定在6 mm左右变化。由此可见,通过控制焊机焊接极性的交替变化,可以克服正负电极的不均匀侵蚀现象,提升焊点的焊接质量、延长电极寿命。

极性的转变可以通过在变压器一次侧或二次侧进行切换来实现。在变压器的初级转换主要是通过IGBT逆变,控制调整交流方波的频率和过原點时间,保持正负极性的反复切换。不同于图7e,变压器内部没有二极管整流过程。另外一种方式则是在变压器二次侧进行极性切换,但由于二次电流很大,在控制和安全性方面将面临一定困难。

4.2 电极

4.2.1 电极帽形状影响分析

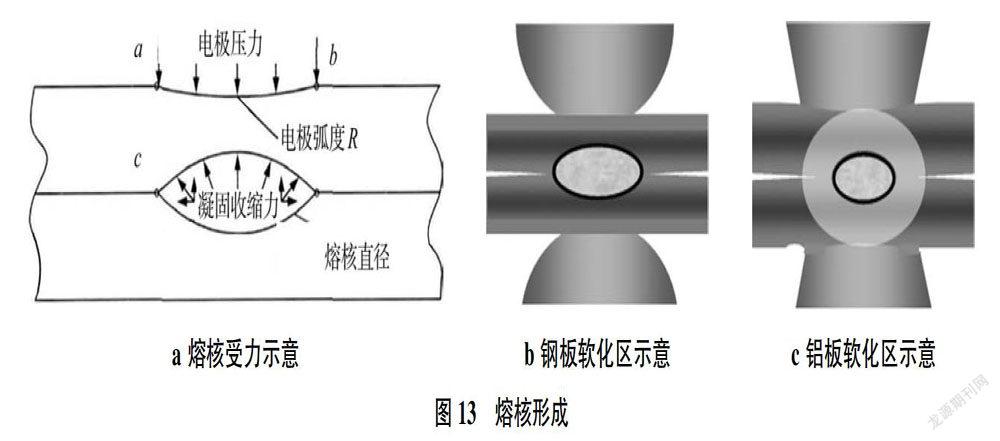

铝点焊由于热输入量和压力较高,焊接接头软化区域大,需要选用直径较大的电极帽来覆盖全部软化区域,如图13所示。

电极帽的形状也会影响焊接质量,前端形状不同,焊点熔核在形成过程中受到轴向和径向的拉伸力则不同,如图13a所示。采用前端带有合适R角的电极更有利于在相同焊接条件下获取更高的电流密度和焊核质量。

不同形状电极焊接焊点对应的熔核成型状态如图14所示。可以看出,图14b或图14c的电极压痕较深,图14a为前端带有弧度R=100的近平电极,焊核表面及内部金相成型状态相对较好。推荐采用20直径前端带有R=100或R=150的近平面电极来进行铝合金的点焊。

4.2.2 电极垂直度和对中性

在焊接过程中还应注意工件与电极的垂直度和上下电极的对中性。焊枪的姿态直接影响焊接质量,如图15所示。由于铝点焊采用大电流,稍有偏移,将直接影响到热输入量和焊件质量。这对现场的零件、夹具状态,及工艺匹配和稳定性也提出了更高的要求。所以对于在曲面位置的铝点焊要进行评估或测试,确保电极R与工件弧度的匹配,并考虑生产偏差等方面的影响。

4.2.3 电极帽材料

电极帽材料也会对焊点质量、电极帽单次修磨后焊接点数和电极帽寿命产生影响。

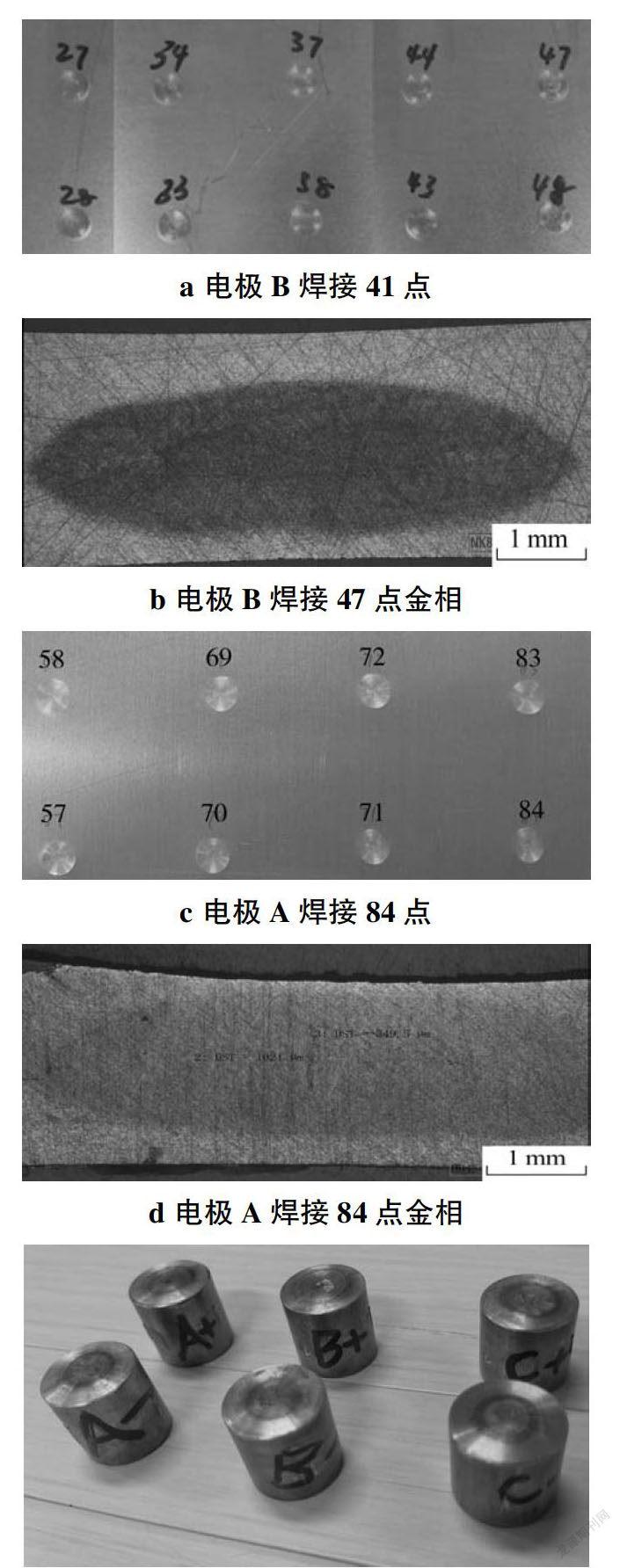

分别采用三种电极A、B、C对同一板材在相同参数下进行连续焊接,试验电极材料对焊接点数和焊点质量的影响。A为锆铜电极,在铜中加入微量元素锆,含量为0.2%,导电率提升5%~10%;B为普通铬锆铜电极;C为进行弥散强化处理的铬锆铜电极。不同材质电极铝点焊后的状态如图16所示。

电极B所焊焊点在30~40点时开始出现电极表面侵蚀现象(见图16a);对第47个焊点进行金相检验发现,中心处出现裂纹(见图16b)。电极A连续焊接84点后焊点表面状态基本无变化(见图16c),第84点的金相分析也没有缺陷(见图16d)。由图16e可知,A电极侵蚀现象不明显,而B和C电极侵蚀较为严重,尤其是正极侧。

通过试验发现,优化后的锆铜电极可以提升焊接点数、焊接质量和节拍,并降低焊接电流、节省焊接能量。考虑到企业的长期综合成本,电极材料的选择十分重要。

4.3 焊接控制方式

钢板点焊控制方式:采样焊接电流和电压,实时监控电阻。铝点焊的控制方法主要涉及如下:

首先,铝板表面高熔点氧化膜的存在使得接触电阻更加不均匀,加剧熔核性能的不稳定和电极的侵蚀[8]。因此,对表面氧化膜的打碎和电流提升时间点的控制好坏直接影响熔核组织和性能。

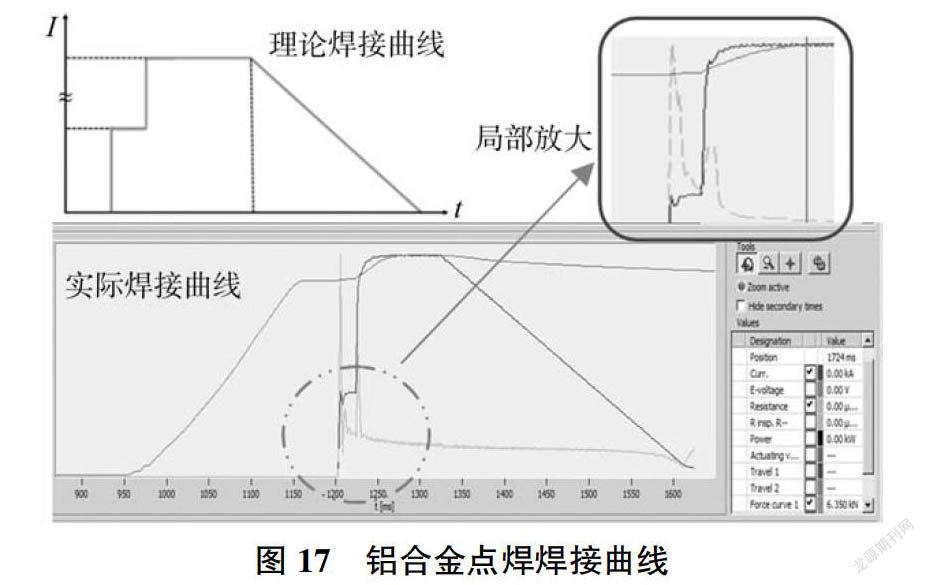

其次,对焊接压力的控制。在铝点焊的预热焊接过程中,随着焊接压力和预热电流的增加,由电极挤压产生的界面压力破坏了接触面之间不规则的凸出部位和凹陷部位,表现为微观接触面的不断增加,导致表面的接触电阻迅速降低[8]。通过监控电阻,可以确定氧化膜破裂的时间点,从而迅速提升电流到主焊接电流,以保证板材顺利进入主焊接阶段,如图17所示。

此外,在整个设备设计上会增加一套压力控制系统。铝点焊焊核在形成过程中会产生熔核膨胀,通过在电极臂上安装压力传感器的方式来监控并判断熔核的形成状态。并在系统内通过设置焊接压力参考曲线的方式,实时对压力进行监控来调整相应的电流和时间,保证整个焊点的热量输入,该方式称为AMF压力控制模式,可以很好地控制焊接过程的焊点质量。

4.4 焊接参数

钢板点焊与铝板点焊的焊接参数差距很大,如表3所示。焊接电流是主要影响因素,电流大小直接影响熔核直径和熔透率。

焊接时间在熔核生长过程中对熔核的大小影响比较明显。在焊接后期,热输入与散热接近平衡,熔核增长缓慢,而电极长时间处于高温高压下会造成电极寿命降低和焊点质量下降[6]。研究分析得出,熔核在80 ms前快速生长,120 ms后熔核尺寸基本保持不变[6],所以铝点焊的主焊接时间推荐在100 ms以内。

铝点焊除了需要大电流保证足够的热量输入外,点焊压力的控制也至关重要。压力增加,电阻降低,影响到焊接热量和熔核产生的速率,所以焊接压力要与电流、时间进行匹配调整。焊接压力对铝点焊裂纹的形成影响很大。由于铝合金导热性强、线膨胀系数较大,在快速加热和冷却条件下,点焊熔核周围热影响区受热发生晶粒长大。晶界处主要为低熔点共晶物,在焊接过程中熔核周围热影响区处于较高温度,此时位于晶界的低熔点共晶发生熔化,致使晶间的结合力变弱,在外力作用下容易开裂形成裂纹。铝点焊的裂纹多出现在熔核区域的纵向裂纹,如图18a所示。

图18b和18c为在相同焊接电流和时间下,1.15 mm+1.7 mm+1.15 mm三层板分别在7.5 kN和6 kN焊接压力下熔核的金相状态。可以看出,焊接压力的合理设置会影响到熔核裂纹。在试验分析过程中还发现,随着焊接点数的增加,电极侵蚀的加重,熔核内的裂纹和气孔呈逐渐恶化趋势。

焊后维持压力和电流递减时间的合理设置可以减少裂纹扩散和气孔的形成,提高接头的整体性能,因此對于铝点焊的质量控制也十分重要。

5 结论

通过分析铝合金点焊的焊接性能、设备结构,以及焊接相关因素,确定了提高铝合金点焊焊接性、延长电极使用寿命、提升焊点质量的改进方向和思路,主要为:

(1)对电源进行极性交替变换,对焊接频率进行提升,有利于焊接电流的稳定性输出、焊接质量的控制和电极寿命的延长。

(2)优化电极形状和材料,可以大大增加铝点焊单次修磨的焊接次数,提高焊点质量,提升生产节拍和效率,是企业优化制造成本的一个方向。

(3)为保证铝点焊焊点质量,除采用强度、刚性和容量足够的焊接设备外,还要选用合适的过程焊接模式;监测板材氧化膜破裂时间点,控制输入主焊接电流,实时监控焊接压力有助于控制焊点质量。

(4)铝合金点焊的焊接参数敏感性更高,针对不同板材建立的焊接参数库,对企业后续的项目调试周期、成本优化、知识积累等都有着长远意义。

参考文献:

[1] 王艳俊,朱政强,杨上陆,等. 电极形貌对铝合金点焊工艺稳定性的影响[J]. 兵器材料科学与工程,2017,40(4): 56-60.

[2] 王卫生,李镇康,甘贵生,等. 汽车车身6061铝合金电阻点焊工艺优化[J]. 精密成形工程,2015,7(6):76-80.

[3] Luo Z . Numerical and Experimental Study on Nugget Fo-rmation Process in Resistance Spot Welding of Aluminum Alloy[J]. Transactions of Tianjin University,2015,21(2):135-139.

[4] 张勇,刘宗芳,腾辉,等. 球面电极半径对2Al2铝合金电阻点焊裂纹的影响[J]. 中国有色金属学报,2014,24(5):1151-1156.

[5] 杜慧敏,罗震. 5052铝合金电阻点焊电极形状对电极寿命的影响[J]. 上海交通大学学报,2019,53(6):708-712.

[6] 吴松,王敏,孔谅,等. 5052-O铝合金电阻点焊裂纹产生机理及抑制[J]. 焊接学报,2014,35(9):92-96.

[7] 李洋,罗震,白杨,等. 铝合金电阻点焊的熔核形成过程 [J]. 焊接学报,2014,35(2):51-54.

[8] 韩敬华. 铝合金电阻点焊分形接触电阻及对质量影响的研究[D]. 天津:天津大学,2008.