焊接热输入对25Cr35NiNb+微合金炉管焊接接头性能的影响

任明皓 刘春娇 连晓明 卜华全

摘要:选用6组焊接热输入对25Cr35NiNb+微合金材质的乙烯裂解炉炉管进行焊接,研究各组焊接热输入对应的焊缝组织和焊接接头高温持久性能。结果表明:在试验温度1 050 ℃、试验应力25 MPa的条件下,焊接热输入为9 kJ/cm、11 kJ/cm时,高温持久断裂时间分别为132 h、119 h;焊接热输入为6、8、12、16 kJ/cm时,高温持久断裂时间分别为78 h、84 h、105 h、109 h;热输入为9~11 kJ/cm的25Cr35NiNb+微合金炉管焊接接头能够获得较长的高温持久断裂时间。微观组织观察发现,不同的焊接热输入下焊缝金属的微观组织形貌存在明显差异,是造成焊接接头的高温持久性能变化的主要原因。

关键词:乙烯裂解炉炉管;焊接热输入;焊缝组织;高温持久性能

0 前言

乙烯裂解炉炉管作为裂解炉的核心部件,长期在高温、渗碳介质环境以及一定的应力条件下服役,最高设计温度达1 150 ℃[1-3]。一根裂解炉管长约15 m,通常由3~5根离心铸造炉管焊接而成,乙烯裂解炉管上的典型焊缝如图1所示。

乙烯裂解炉管服役过程中,因焊接接头高温蠕变性能较差而产生的开裂现象时有发生。某乙烯企业SL-IIM型裂解炉自投用4~6年间共发生4次焊缝及热影响区开裂,严重影响生产计划,造成较大的经济损失[4]。某乙烯裂解辐射炉在施工时发现炉管焊缝共存在32处裂纹等缺陷,热裂纹照片如图2所示[5]。

对炉管进行焊接时,若焊接工艺选择不当,极易在焊缝或热影响区产生未焊透、咬边、热裂纹等焊接缺陷[6-7]。HG/T2601-2011标准要求乙烯裂解炉炉管焊接接头的力学性能不得低于母材性能。在炉管焊接中,由于焊接接头的高温性能较差,焊缝依然是乙烯裂解炉管服役时的薄弱位置。文献[5]最终解决了焊接缺陷,但并未提及炉管焊接接头的高温持久性能。在HG/T 2601-2011《高温承压用离心铸造合金炉管》标准中,焊接接头的抗高温蠕变性能是乙烯裂解炉管中重要的性能指标之一,直接影响乙烯裂解装置的长周期安全运行[5]。

文中采用6种不同的焊接热输入对典型炉管材料25Cr35NiNb+微合金进行焊接试验,研究焊接热输入对焊接接头性能的影响。

1 试验材料及试验方法

1.1 试验材料

试验材料为25Cr35NiNb+微合金离心铸造炉管,直径φ60 mm,壁厚7.5 mm,化学成分如表1所示。焊丝选用同质焊丝,直径2.4 mm。熔敷金属的化学成分如表2所示。

1.2 焊接工艺

试板采用手工钨极氩弧焊进行焊接,氩气纯度≥99.99%。待焊炉管试板采用对接接头、Y型坡口,焊接工艺参数如表3所示。炉管焊接为多层多道焊,每对炉管打底焊电流均为90 A,电压11 V,层间温度不超过100 ℃。由于炉管为高铬镍合金,其熔池中的液态金属流动性较差,在焊接过程中必须采取措施,确保焊接试板无未焊透、气孔等缺陷。

1.3 试验方法

采用SHT4505型电液伺服万能材料试验机在23±5 ℃的实验室大气环境中进行室温拉伸试验,选用直径8 mm的圆形截面室温拉伸试样。

采用RDJ-30型机械式持久试验机进行高温持久试验,在1 050 ℃、25 MPa拉伸应力作用下测试焊接接头试样的高温持久性能。

采用配有Oxford的X射线能谱仪ZEISS Supra 40场发射扫描电子显微镜对炉管金相试样进行微观观察分析。

2 试验结果与讨论

2.1 室温拉伸试验

不同热输入下的25Cr35NiNb+微合金炉管焊接接头室温拉伸性能如图3所示。根据HG/T2601要求,25Cr35NiNb+微合金炉管室温拉伸试验屈服强度最低值均为250 MPa,抗拉强度最低值均为450 MPa。从图中可以看出,在不同热输入下,25Cr35NiNb+微合金炉管焊接接头的室温拉伸性能均满足母材的要求。

2.2 高温持久试验

根据HG/T2601要求,在1 050 ℃、25 MPa拉力下,25Cr35NiNb+微合金炉管的高温持久断裂时间应大于100 h。炉管焊接接头的高温持久试验结果如图4所示。25Cr35NiNb+微合金炉管在热输入为9 kJ/cm时,持久断裂时间为139 h;热输入11 kJ/cm时,持久断裂时间为119 h;热输入为6 kJ/cm时,持久断裂时间为78 h,没有达到标准要求。

2.3 焊接接头的显微组织分析

根据6个试样的焊接接头高温持久断裂时间,将焊接热输入范围分成3组,分别为6~8 kJ/cm、9~11 kJ/cm、12~16 kJ/cm,并观察其焊缝组织。

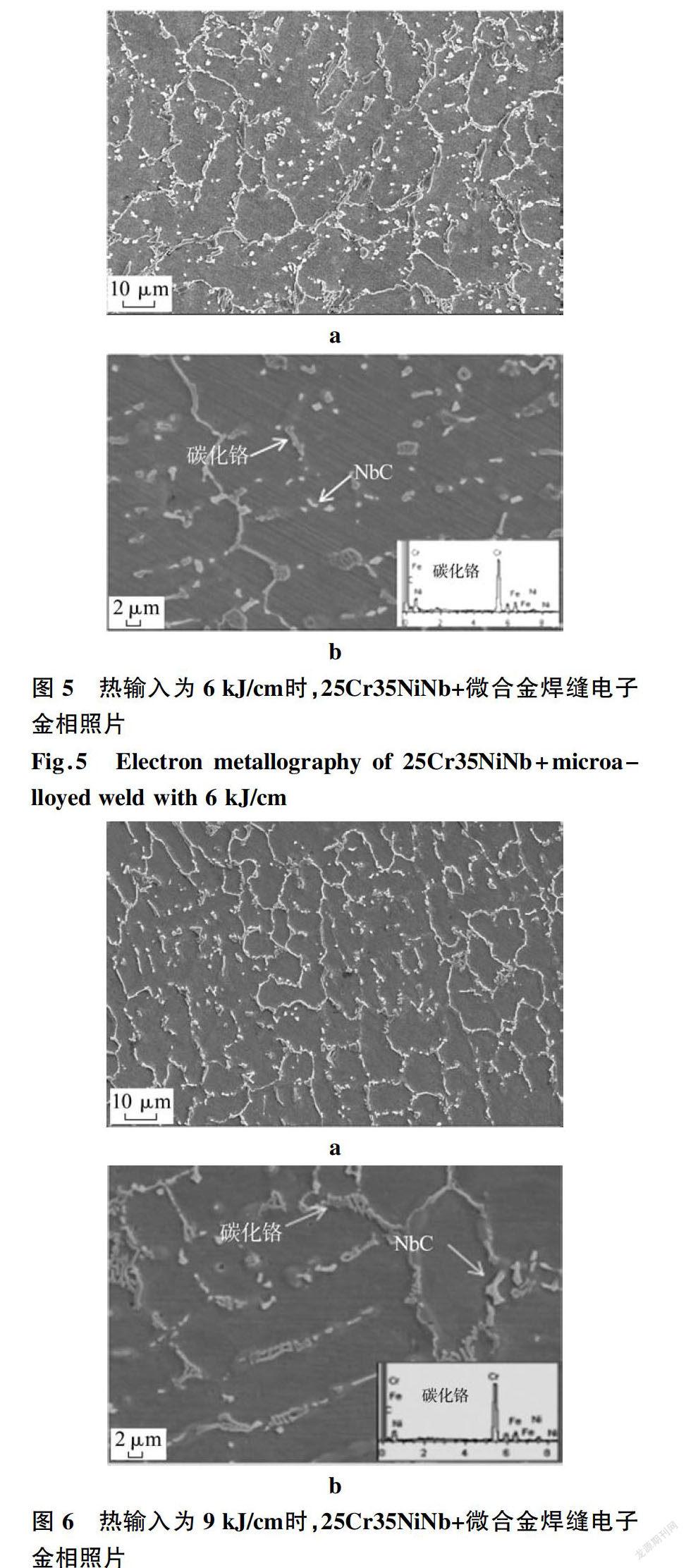

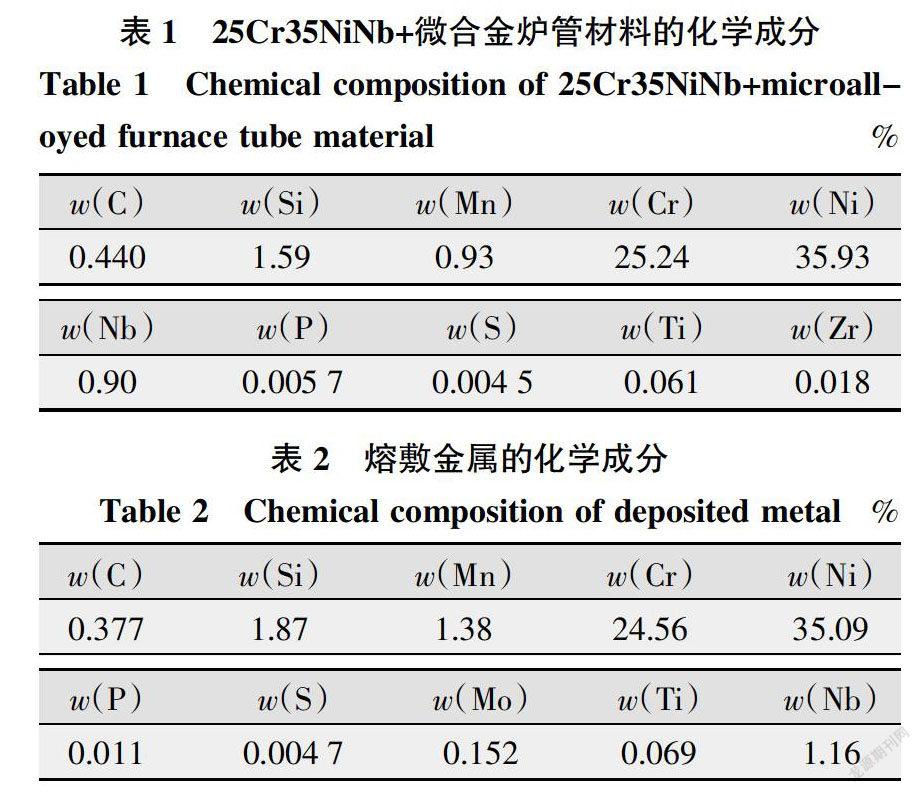

热输入分别为6、9、12 kJ/cm时的焊接接头电子金相照片如图5~图7所示,其显微组织为奥氏体和沿晶界分布的碳化物。3种热输入下焊缝组织均呈骨架状,基体均为奥氏体,焊缝组织有析出相存在(见图5a、图6a、图7a)。其中块状、细条状分布碳化物为Cr的碳化物,短棒状、颗粒状碳化物为Nb的碳化物(见图5b、图6b、图7b)。

在高温持久试验后,观察热输入分别为6 kJ/cm、9 kJ/cm的焊接接头试样的焊缝组织,结果如图8所示。在热输入为9 kJ/cm时,焊缝组织仍呈骨架状,焊缝区枝晶明显粗化,枝晶间析出相大量增多,析出相碳化物种类与持久试验前一致,为灰白色NbC与灰黑色CrC(见图8a)。在采用热输入6 kJ/cm时,高温持久后焊缝组织骨架状特征不明显(见图8b)。

2.4 讨论

作为典型的乙烯裂解爐管材料,25Cr35NiNb+微合金的Cr、Ni较高,焊接性较差。25Cr35NiNb+微合金炉管的焊缝组织为奥氏体+沿骨架状晶界析出的碳化物。焊接热输入为9~11 kJ/cm时,大量的析出相呈骨架状偏聚在晶界上,在高温持久过程中阻碍了位错滑移[9-10],从而提高了材料的持久性能;当热输入较小(6~8 kJ/cm)时,其骨架状结构并不明显,在高温持久过程中,析出相对位错滑移的钉扎作用有限,不利于材料的高温持久性能;当热输入过大(12~16 kJ/cm)时,熔池存在时间越长,焊缝凝固时间就越长,促使合金元素的均匀扩散,导致形成析出物过少,不利于高温性能的提高。

3 结论

为了获得优异的高温持久性能,在6~16 kJ/cm范围内选用了6种焊接热输入对25Cr35NiNb+微合金炉管进行焊接,并进行了电子金相观察、室温拉伸试验及高温持久试验,研究了焊接热输入对25Cr35NiNb+微合金炉管焊接接头性能的影响,得到以下结论:

(1)焊接热输入对炉管组织及高温持久性能有明显影响,当热输入在9~11 kJ/cm范围内时,焊缝组织均匀,析出相呈骨架状,高温持久性能较佳。

(2)热输入为9~11 kJ/cm时,高温持久时间较长,高温持久性能较好。

参考文献:

[1] 連晓明,陈学东,吕运容,等. 高温时效对25Cr35Ni-Nb合金碳化物的影响[J]. 压力容器,2011,28(8):1-5。

[2] 侯怀宇. 旧裂解炉管焊接常见缺陷探讨[J]. 电焊机,2017, 47(5):116-119.

[3] Swaminathan J,Guguloth K,Gunjan M K,et al. Failureanalysis and remaining life assessment of service exposedprimary reformer heater tubes[J]. Engineering Failure An-alysis,2008(15):311-331.

[4] 陈涛,陈学东,艾志斌,等. 35Cr45NiNb+裂解炉管焊缝开裂原因分析[J]. 金属热处理,2015,40(10):365-370.

[5] 陈涛,陈学东,吕运容,等. 国产乙烯裂解炉管抽样检测状况[J]. 压力容器,2014,3(31):45-55.

[6] 耿鲁阳,巩建鸣,姜勇. 对多起乙烯裂解炉HP型炉管失效原因的分析总结[J]. 压力容器,2011,28(12):48-53.

[7] 石广湖. 裂解炉辐射炉管焊缝返修工艺[J]. 金属加工(热加工),2014(16):43-44.

[8] HG/T2601-2011,高温承压用离心铸造合金炉管[S].

[9] 陈思,徐仁根,晁代义,等. 含微量Zr、Ti的Cr35Ni45Nb奥氏体不锈钢的微观组织结构与力学性能[J]. 材料导报,2015,29(S2):494-497.

[10] 汪柏岐,李娟,钟玉,等. 焊接线能量对熔敷金属组织形成的影响[J]. 西华大学学报(自然科学版),2007,26(1):33-35.