焊接顺序对AH36船用高强钢焊接残余应力及其释放的影响研究

沈言 李萌萌 张本顺 罗广恩

摘要:采用热弹塑性有限元方法对AH36船用高强度钢对接焊的残余应力进行数值计算,获得了焊缝区域两条路径方向上的纵向残余应力和横向残余应力分布。分析焊接过程中不同焊接顺序对焊接残余应力及其释放的影响。计算结果表明:两条路径上的焊接残余应力受焊接顺序影响较大;工况一和工况四的初始横向和纵向焊接残余应力较小;加载50次拉伸循环载荷之后,工况一的横向和纵向焊接残余应力释放率最大,应力数值最小。

关键词:焊接顺序;焊接残余应力;数值仿真;释放率

中图分类号:U661.43 文献标志码:A 文章编号:1001-2303(2020)08-0015-08

DOI:10.7512/j.issn.1001-2303.2020.08.03

0 前言

在工业生产过程中,焊接件需要承受来自环境的各种载荷,明显影响其生产加工寿命,对于结构物的力学性能和服役期限都有不可忽略的危害。焊接是一个复杂的相变过程,如何减小焊接残余应力数值是一个重要课题,焊接顺序作为影响焊接最终应力分布的因素值得认真研究。

由于受限于焊接成本以及观测设备及其成本,一般采用有限元仿真对焊接残余应力的影响因素开展相关研究。J I Shude等[1]对铝合金平板进行不同焊接次序下的仿真研究,结果表明,如果在多层焊缝的相邻层之间或每层的相邻焊道之间采用逆向焊接法能够有效减小焊接残余应力。Chen Z等[2]针对板和加劲肋结构设计了6种加载次序,研究焊接参数及其顺序对结构物变形和应力分布的影响。邓德安和清岛祥一[3]对不锈钢厚板开展多道焊研究,验证了Quick Welder用于开发热弹塑性分析软件的可靠性,同时得出焊接次序对焊接残余应力峰值以及焊接残余应力分布情况均有影响。王波[4]针对箱体焊接结构,基于萤火虫算法,通过算法优化和数值仿真,得到焊接变形最小、更准确的焊接顺序。FU等[5]对两根圆管的V形节段的对接节进行TIG焊接模拟和试验研究,确定了焊接顺序最佳方案。谢晖和周玉雷[6]针对车体组织焊接对于后期装配成本影响大的问题,采用线弹性有限元法,通过仿真模拟获得最佳焊接顺序,从而降低了后期车辆安装和维护的成本。周广涛等[7]针对装载机虎头焊接变形问题,依据结构变形趋势,通过数值仿真技术研究焊接次序影响,得到最佳焊接顺序方案。李红涛等[8]针对细长型杆件焊接结构,选取旋挖钻机桅杆为对象,研究了焊接顺序对焊接残余应力及其变形量的影响。

文中基于有限元数值仿真和试验相结合方法,首先开展AH36船用高强钢对接焊焊接试验,得到每层焊道焊接参数,将试验数据编程进行仿真计算,通過X射线测量结构焊接残余应力来验证有限元仿真计算可靠性;接着开展4种不同焊接顺序的焊接残余应力数值仿真计算,研究初始焊接残余应力在两条路径方向分布情况;最后,针对设计的4种焊接顺序试件,研究拉伸载荷作用下的焊接残余应力释放,通过对比分析得到最佳焊接顺序方案。

1 焊接残余应力有限元计算

1.1 温度场计算

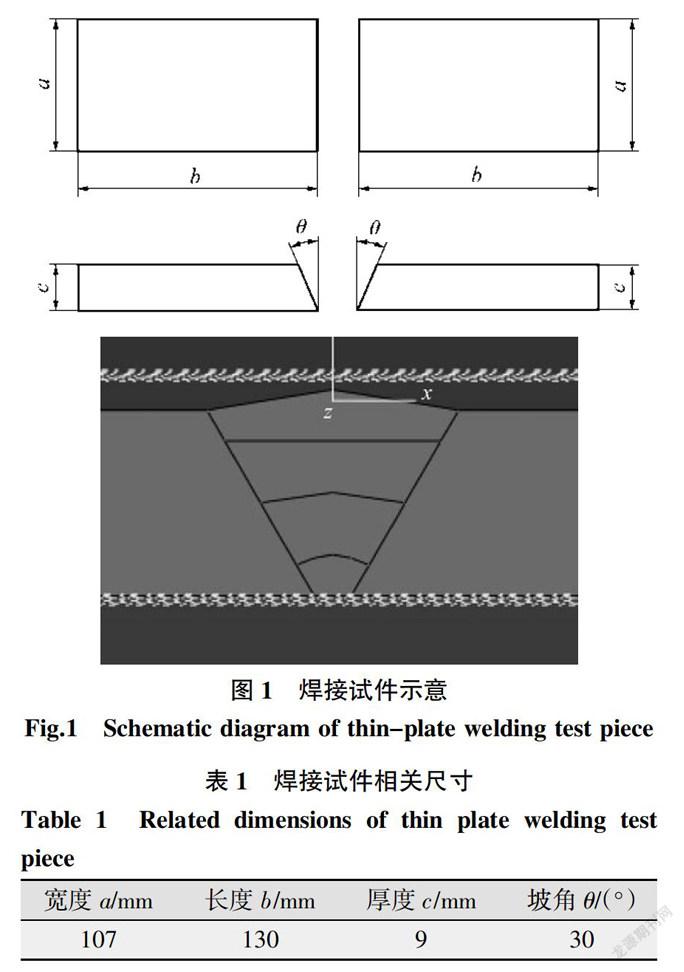

对9 mm厚度、两边开坡口的AH36船用高强钢进行平板对接焊,焊接方法为CO2气体保护焊。试件装配之后正面进行三层焊接,如图1所示,取下试件打磨根部之后进行反面补焊,具体尺寸参数如表1所示。

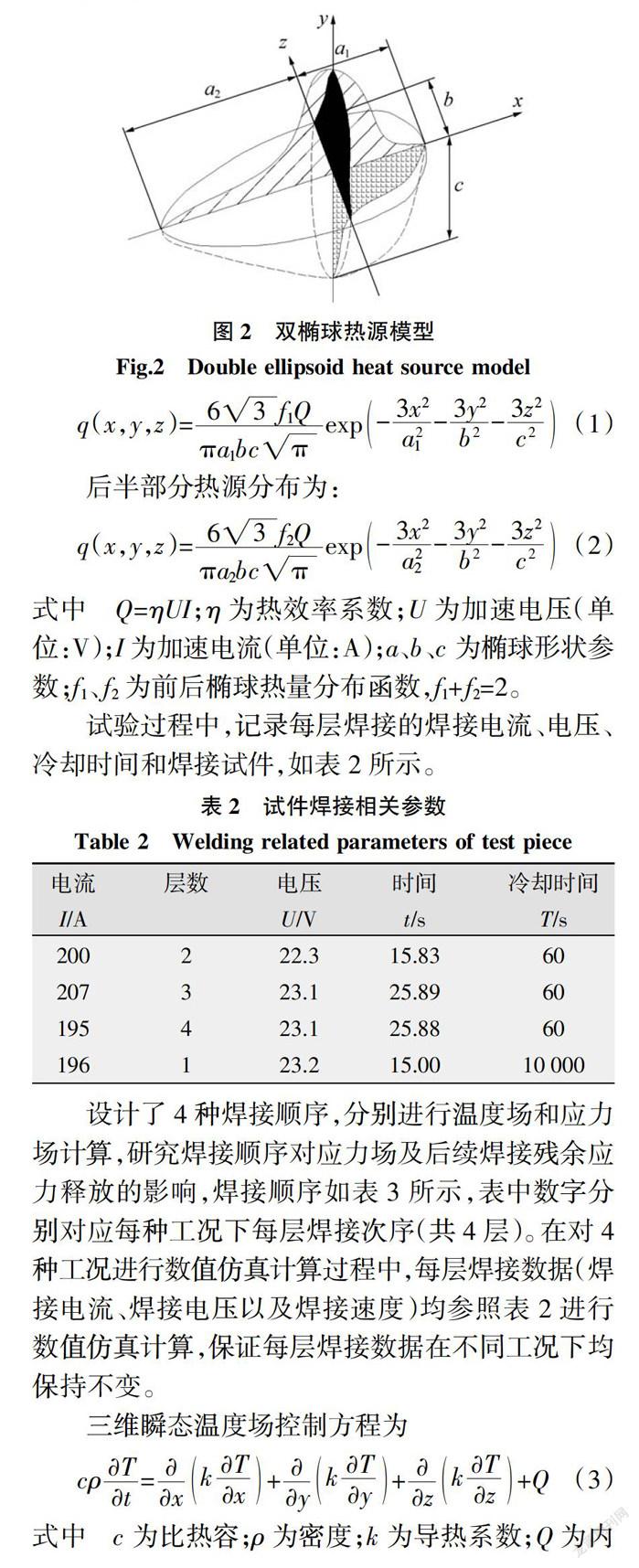

采用ABAQUS,有限元模型单元类型选用三维八节点实体单元。焊缝区域进行了网格加密,有限元网格尺寸约为1 mm,焊趾位置到两端有限元网格尺寸逐渐从1 mm增加到4 mm,从而节约计算时间。热源模型采用双椭球热源如图2所示,前半部分热源分布为:

式中 Q=ηUI;η为热效率系数;U为加速电压(单位:V);I为加速电流(单位:A);a、b、c为椭球形状参数;f1、f2为前后椭球热量分布函数,f1+f2=2。

试验过程中,记录每层焊接的焊接电流、电压、冷却时间和焊接试件,如表2所示。

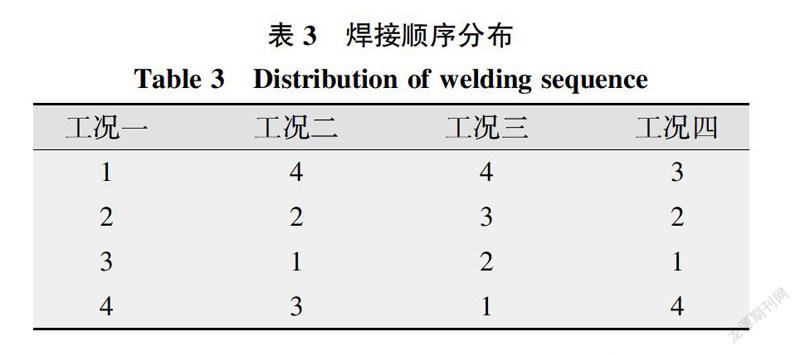

设计了4种焊接顺序,分别进行温度场和应力场计算,研究焊接顺序对应力场及后续焊接残余应力释放的影响,焊接顺序如表3所示,表中数字分别对应每种工况下每层焊接次序(共4层)。在对4种工况进行数值仿真计算过程中,每层焊接数据(焊接电流、焊接电压以及焊接速度)均参照表2进行数值仿真计算,保证每层焊接数据在不同工况下均保持不变。

三维瞬态温度场控制方程为

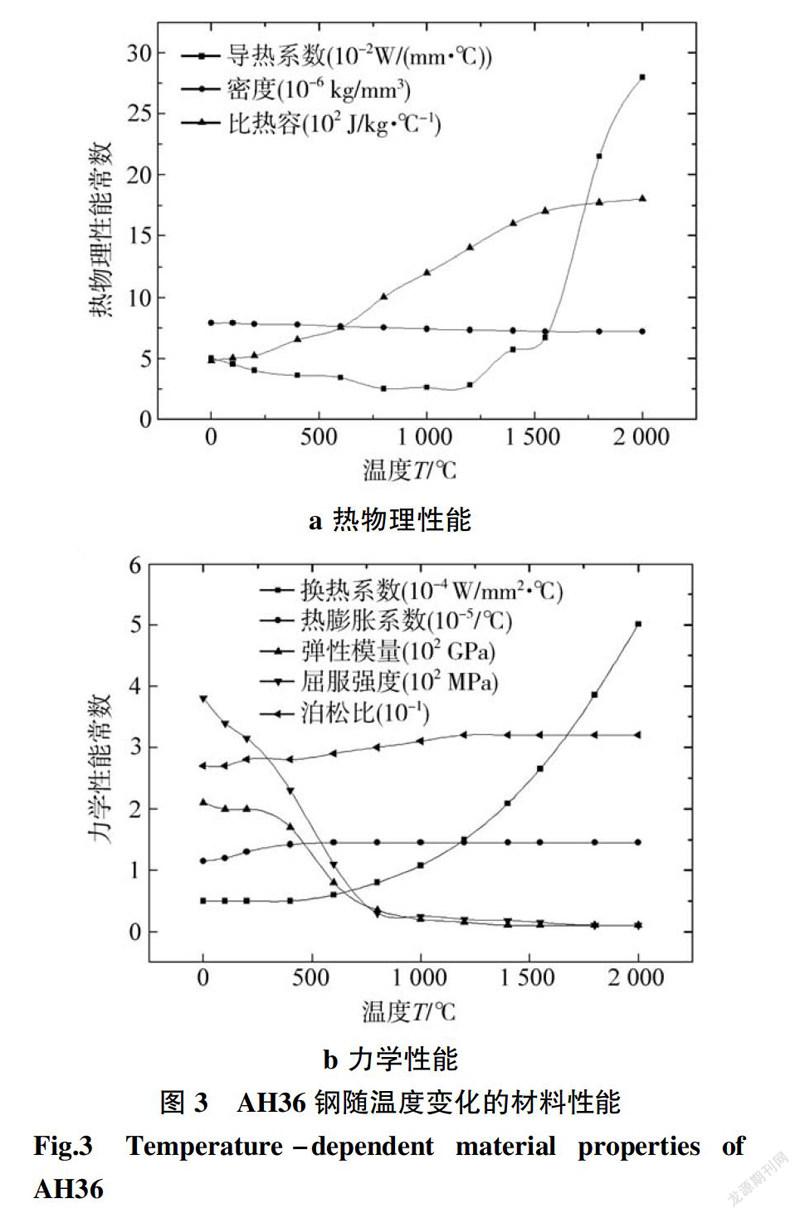

式中 c为比热容;ρ为密度;k为导热系数;Q为内热源强度;T为温度;t为时间。AH36高强钢性能参数[9]如图3所示。

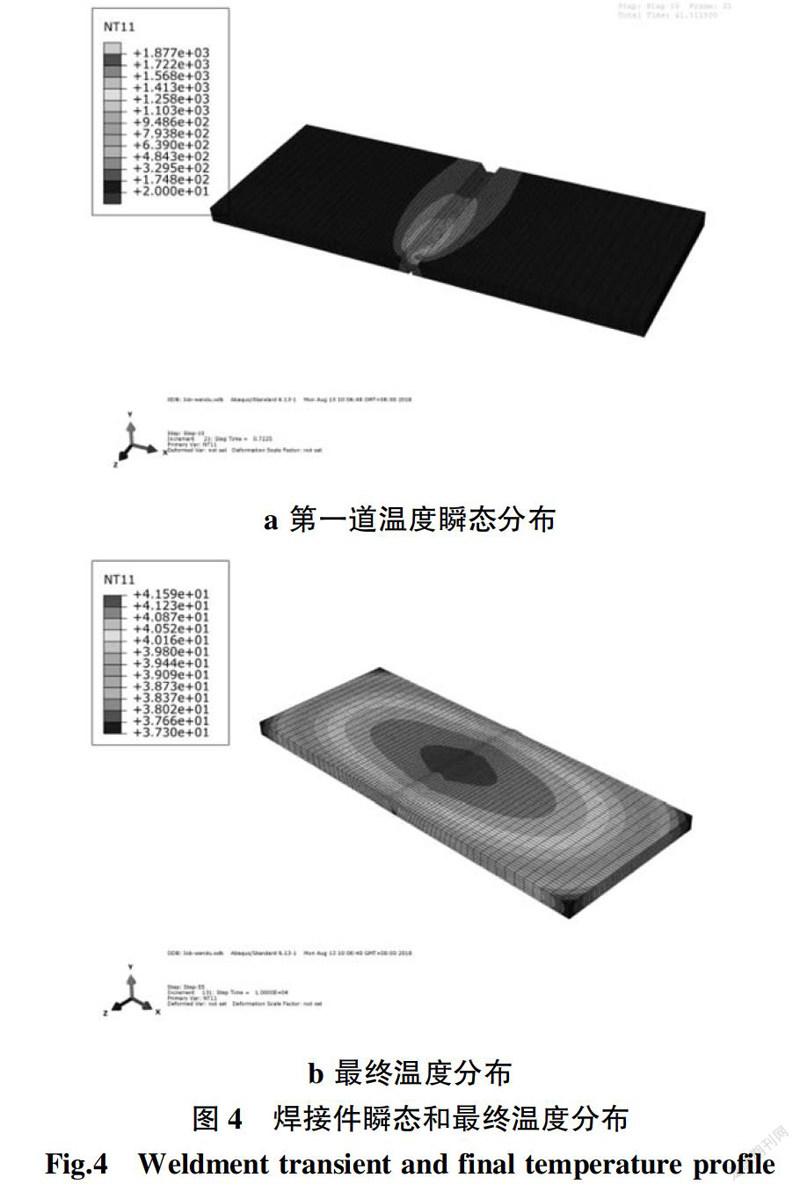

第一道焊缝成形过程中以及最终焊接结束后的温度场分布情况如图4所示。

1.2 应力场计算

焊接过程中,常规的焊接方式一般是对母材进行二次切割,用于研究焊接位置焊接残余应力分布情况。二次切割会造成焊接残余应力二次分布,对于后续研究拉伸载荷作用下焊接残余应力释放有影响。因此,文中设计的试验装配方式为:试件两边采用楔形块压紧固定,如图5所示。该约束方式对试件垂直方向位移进行了限制,水平方向主要依靠楔形块与试件表面静摩擦力进行约束。

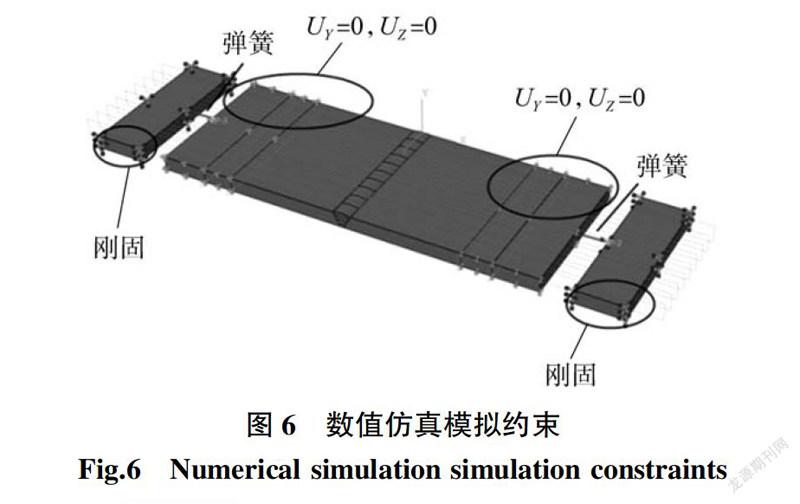

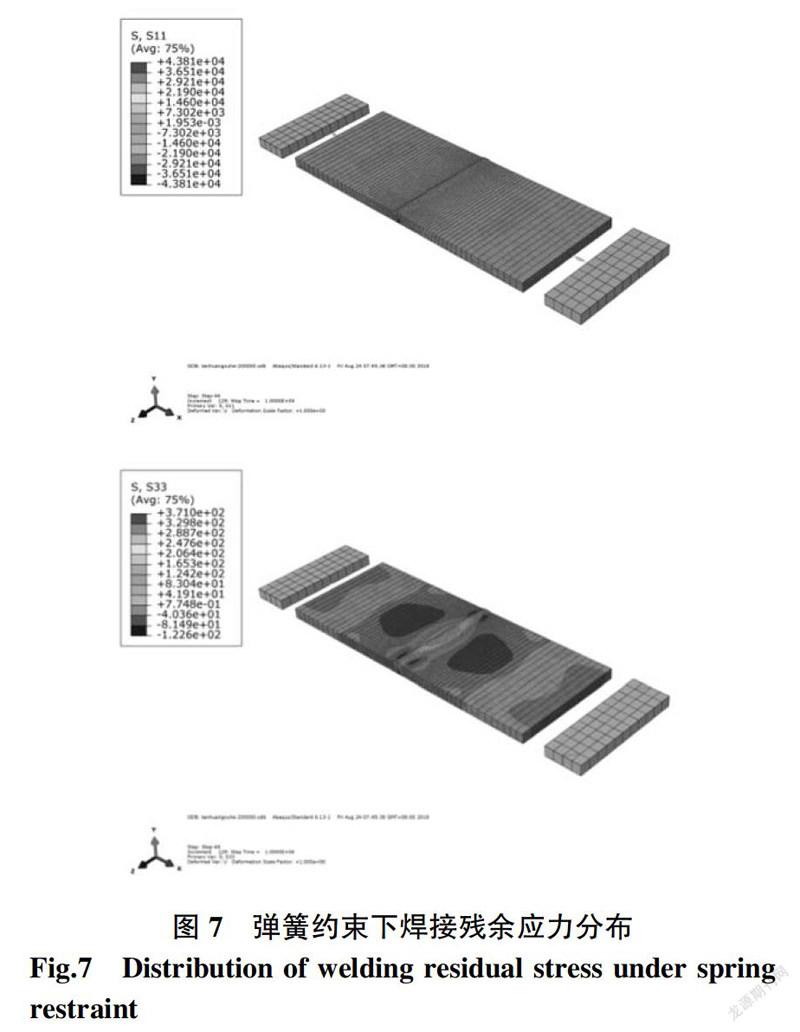

在焊接试件两端分别设置一个刚性物体,物体两端边界约束完全刚性固定,分别将焊接件以及刚性物体靠近的两个面的面内节点耦合到一个节点。然后在耦合点之间加载一个轴向单自由度的弹簧单元进行弹簧约束,如图6所示。焊接件表面选择部分区域模拟焊接试验装配方式进行约束。弹簧刚度为5×105 N/mm边界约束情况下有限元数值能够有效模拟试验结果[10],如图7所示。

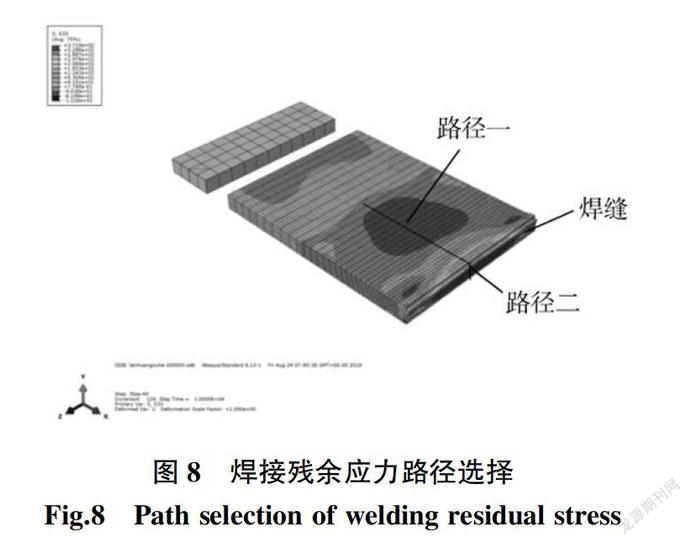

选择两条路径来直观考察焊接残余应力分布的分布情况,如图8所示。路径一为垂直于焊缝方向,位于试件上表面,从焊缝中点沿着垂直于焊接方向;路径二为焊缝深度方向,从试件上表面的焊缝中点位置沿着板厚方向向下。

2 试验研究

2.1 焊接试验

焊接工艺选择MAG焊,保护气为CO2;主要的焊接装置如图9所示。每层焊接参数见表2。

2.2 残余应力测试试验

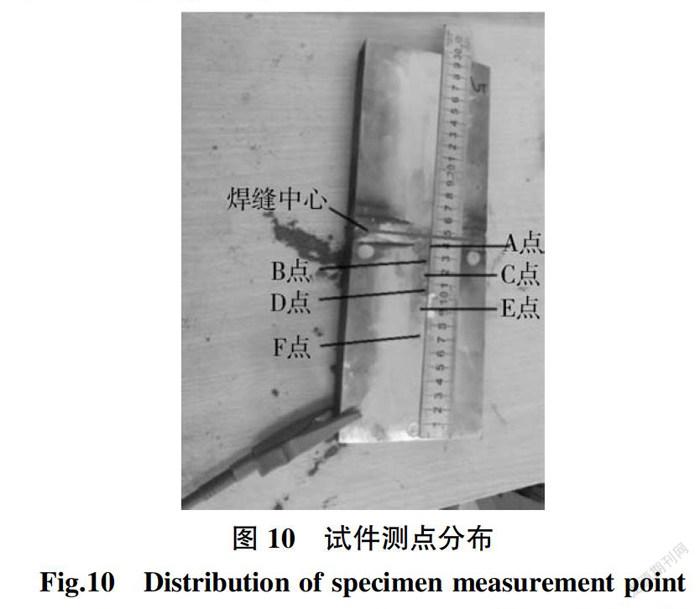

选择路径一试件表面位置距离焊缝中心3 mm(A点)、12 mm(B点)、23 mm(C点)、37 mm(D点)、54 mm(E点)和75 mm(F点)共6个点作为研究对象,如图10所示。电解腐蚀液腐蚀去除测点机械残余应力以便测量焊接残余应力。

通过iXRD型残余应力仪(见图11)测量焊接残余应力。在测试初始焊接残余应力之后,在试件长度方向加载拉伸循环载荷,并测量焊接残余应力(见图11),证明仿真计算的可靠性[11]。

3 结果分析对比

3.1 焊接顺序对初始焊接残余应力影响

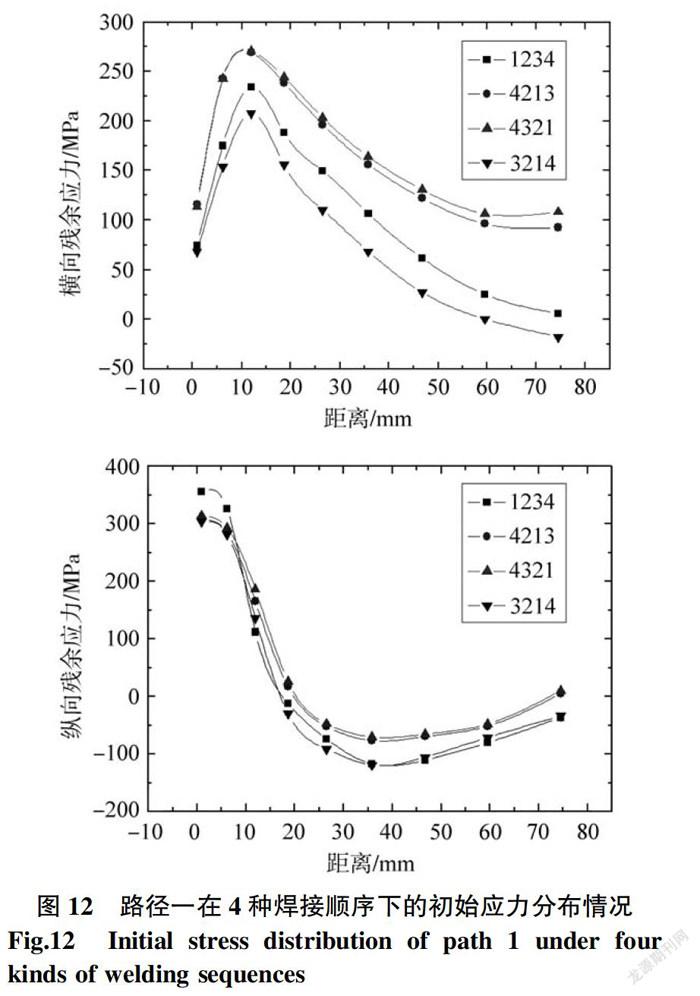

选择相同的边界弹簧约束条件和焊接参数对4种焊接顺序下的残余应力分布进行仿真,计算结果如图12所示。

焊接顺序对于路径一的横向焊接残余应力影响明显,应力分布从大到小依次为4321、4213、1234和3214。以最大值为例进行说明,工况一(1234)为234 MPa,工况二(4213)为269 MPa,工况三(4321)为271 MPa,工况四(3214)为208 MPa。

路径一在不同焊接顺序下的纵向焊接残余应力趋势大致相同,残余应力分布从大到小依次为4321、4213、1234和3214。纵向焊接残余应力最大值一般出现在焊缝中心位置,工况一(1234)为303 MPa,工况二(4213)为309 MPa,工况三(4321)为315 MPa,工况四(3214)为356 MPa。然后应力逐渐降低,由拉应力变为压应力,呈先减小后缓慢增大的规律。

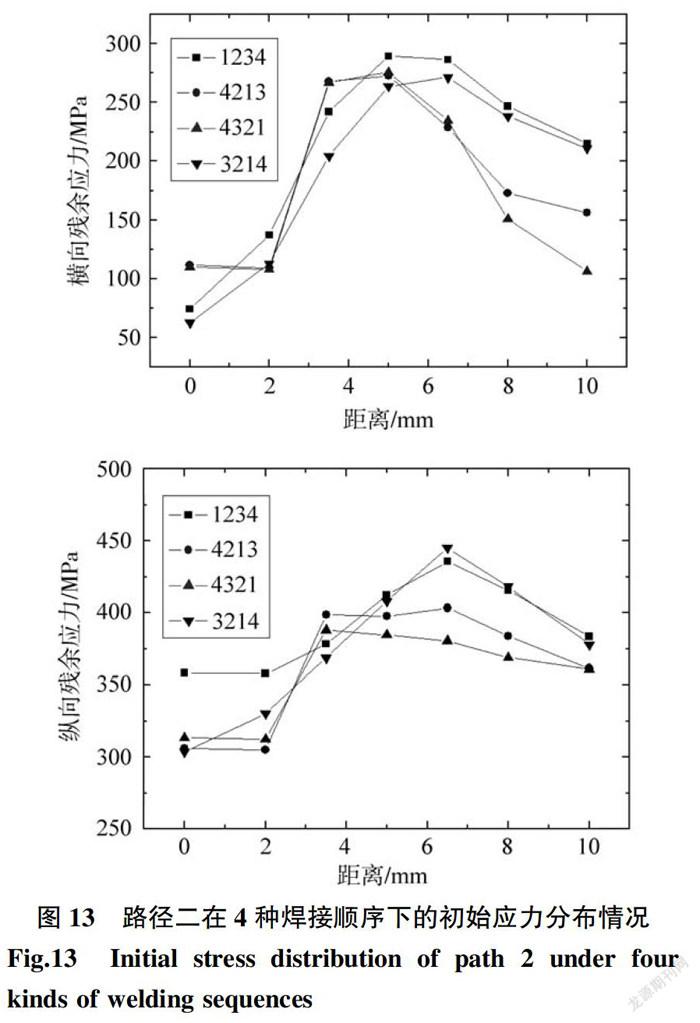

不同焊接顺序其总体分布规律大致相同,出板厚中部的焊接残余应力最大,上下表面的残余应力相对小些,如图13所示。由于试验过程中焊接顺序的选择不同,所以上下表面的焊接残余应力并非关于板厚中心对称的,横向和纵向焊接残余应力最大值一般出现在距离上表面5~6 mm处。

工况一(1234)相较于其他3种工况,除了在试件表面以及内部一个点的横向焊接残余应力略小,其他点位置焊接残余应力均较大,这种分布规律同样适用于纵向焊接残余应力。

3.2 焊接顺序对焊接残余应力释放影响

加载50次、150 MPa拉伸载荷之后[11],路径一横向和纵向焊接残余应力分布情况如图14所示。

由图14可知,加载循环载荷50次之后,路径一的横向和纵向焊接残余应力出现明显的释放现象,总体分布规律不变。以最大值为例,横向焊接残余应力:工况一(1234)初始值234 MPa,变为73 MPa;工況二(4213)初始值269 MPa,变为88 MPa;工况三(4321)初始值271 MPa,变为94 MPa;工况四(3214)初始值208 MPa,变为69 MPa。

拉伸载荷作用下纵向焊接残余应力同样出现明显释放,焊接残余应力分布规律变化不大。以最大值为例,工况一(1234)初始值356 MPa,变为170 MPa;工况二(4213)初始值309 MPa,变为158 MPa;工况三(4321)初始值315 MPa,变为163 MPa;工况四(3214)初始值304 MPa,变为165 MPa。

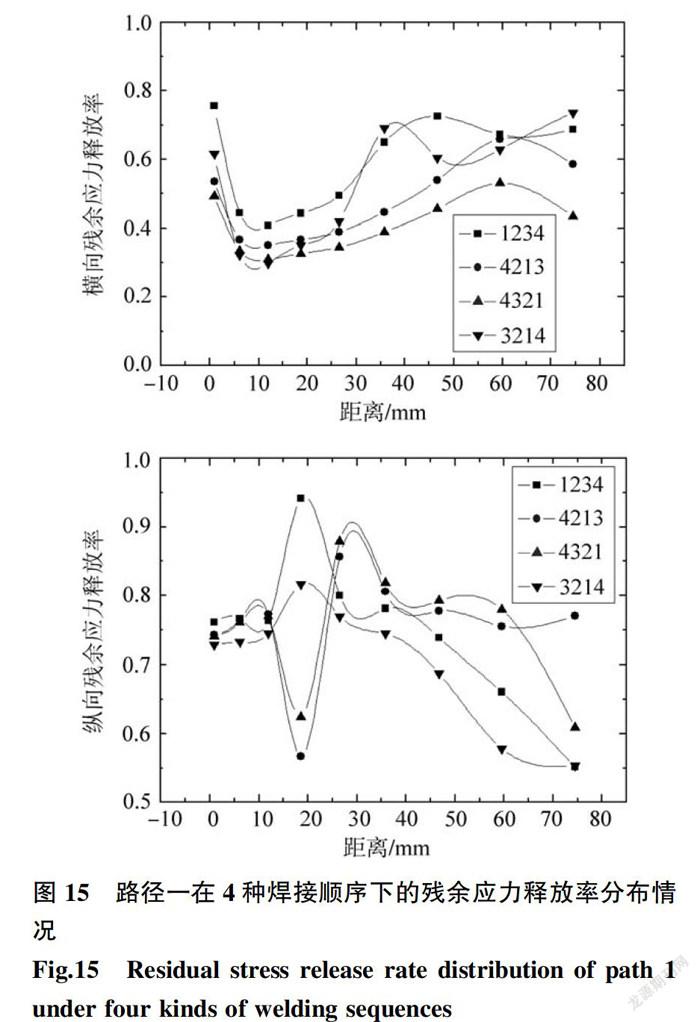

加载50次拉伸载荷(载荷150 MPa)之后,路径一的横向和纵向焊接残余应力释放情况如图15所示。对于横向焊接残余应力,4种工况下的焊接残余应力释放率整体分布规律比较接近,呈现在焊缝位置很大,然后逐渐降低,在焊趾位置达到最小值,然后随着距焊缝距离的增加而逐渐增加的趋势。工况一(1234)整体释放率明显大于其他3种情况。在焊缝位置释放率达0.88,其他位置均保持在0.5以上。

纵向焊接残余应力释放率分布规律比较复杂,从焊缝到焊趾位置4种工况下的焊接残余应力释放率比较接近,变化幅度不大,一般都在0.5左右。在20 mm附近,由于初始焊接残余应力数值较小,拉伸载荷作用下造成分布比较明显,释放率难以分析,在此不进行分析。

加载50次拉伸循环载荷作用下,路径二的横向和纵向焊接残余应力分布情况如图16所示。对于横向焊接残余应力,4种焊接次序下最终残余应力都出现了明显释放现象,焊机残余应力分布较为接近。工况一初始焊接残余应力最大,拉伸载荷作用后,残余应力数值不再是最大。

对于纵向焊接残余应力,工况一的初始焊接残余应力最大,在加载拉伸循环载荷作用之后,焊接残余应力释放最多,最终应力数值降为最低。

加载50次循环拉伸载荷之后,路径二的横向和纵向焊接残余应力释放率沿着厚度方向分布情况如图17所示。对于横向焊接残余应力,4种工况作用下焊接残余应力释放率沿着板厚方向分布情况大体一致,呈现表面为最大值,随着距坡口表面距离的增加先降低,在4 mm处达到最小值,然后缓慢增加的趋势;工况一的横向焊接残余应力释放率明显高于其他3种工况。

对于纵向焊接残余应力,4种工况下焊接残余应力释放规律同样大体一致,呈现先增加后降低的趋势;工况一的纵向焊接残余应力释放率明显高于其他3种工况。

4 结论

采用热弹塑性有限元方法开展焊接顺序对初始焊接残余应力影响的研究,对4种焊接顺序的试件加载拉伸循环载荷进行仿真计算,研究焊接次序对应力释放的影响,并结合相关文献试验数据进行仿真可靠性验证。主要结论如下:

(1)加载50次拉伸循环载荷作用后,焊接残余应力出现明显释放,但是4种工况的初始应力和最终应力分布规律仍然保持接近。

(2)加载拉伸循环载荷作用后,路径一的焊接残余应力释放率在焊缝位置最大,然后减小,在焊趾位置达到最小值,随着距焊缝中心距离的增加而逐渐增加。

(3)加载拉伸循环载荷作用后,路径二的横向焊接残余应力释放率呈现随着板厚先减小后增加的变化趋势,纵向焊接残余应力释放率变化趋势相反。

(4)在4种工况下,无论路径一还是路径二,工况一的焊接残余应力释放率均最大,最终拉伸载荷作用后焊接残余应力最小。在4种工况中,试件长期服役期间,认为工况一是最优焊接顺序。

参考文献:

[1] Ji S D,Liu X S,Fang H Y,et al. Influence of welding sequence on welding residual stress of aluminum alloy flat butt welding[J]. Transactions of Nonferrous Metals Society of China,2005,15(S2):51-55.

[2] Chen Z,Chen Z,Shenoi R A. Influence of welding sequence on welding deformation and residual stress of a stiffened plate structure[J]. Ocean Engineering,2015(106):271280.

[3] 邓德安,清岛祥一. 焊接顺序对厚板焊接残余应力分布的影响[J]. 焊接学报,2011,32(12):55-58.

[4] 王波. 基于萤火虫群算法的虚拟演播室箱体焊接优化[J].热加工工艺,2013,42(15):167-169.

[5] Fu D F,Zhou C Q,Li C,et al. Effect of welding sequence on residual stress in thin-walled octagonal pipe-plate structure[J]. Transactions of Nonferrous Metals Society of China,2014,24(3):657-664.

[6] 谢晖,周玉雷. 汽车轮罩总成焊接变形分析及优化[J]. 热加工工艺,2015(17):173-176.

[7] 周广涛,张华,陈志伟,等. 装载机虎头结构焊接顺序优化数值模拟分析[J]. 材料科学与工艺,2016,24(3):62-67.

[8] 李红涛,宋绪丁,赵永波. 基于正交试验的旋挖钻机钻桅焊接工艺优化[J]. 热加工工艺,2016(21):249-252.

[9] Dragi Stamenkovi,Ivana Vasovi. Finite Element Analysis of Residual Stress in Butt Welding Two Similar Plates[J]. Scientific Technical Review,2009,1(1):57-60.

[10] 沈言,罗广恩,曹惠星,等. AH36 船用高强钢焊接残余应力释放的数值模拟与试验分析[J]. 船海工程,2019,48(1):18-23.

[11] Busso E P,London I C. Introduction to Computational Plasticity[J]. Modern Language Journal,2006,23(92):3-5.

收稿日期:2019-10-21;修回日期:2020-03-28

基金項目:江苏省自然科学基金(BK20150468);国家自然科学基金项目(51479084);

作者简介:沈 言(1990— ),男,硕士,工程师,主要从事船舶与海洋焊接结构强度的研究。E-mail:shenyan168861@126.com。