基于铁研试验的耐热钢接头再热裂纹倾向探讨

孙咸

摘要:探讨了铁研试验中涉及的耐热钢接头再热裂纹倾向。结果表明,在消除应力热处理后BHW35钢的铁研试件中发现了启裂于接头根部应力集中处、沿HAZ过热区晶界扩展的、止裂于焊缝或HAZ细晶区的裂纹,其性质属于再热裂纹。接头HAZ粗晶区显微组织是再热裂纹产生的必要条件,而接头中的拘束应力和氢以及高温行为则是产生再热裂纹的充分条件。生产中常用低应力化和低氢化综合工艺及参数,以及专用焊接材料等措施,使接头中的应力水平降低,接头中的氢含量最小化,控制再热裂纹形成条件,并获得了较满意的效果。

关键词:再热裂纹;耐热钢;铁研试验;拘束应力;扩散氢

中图分类号:TG406 文献标志码:A 文章编号:1001-2303(2020)08-0007-08

DOI:10.7512/j.issn.1001-2303.2020.08.02

0 前言

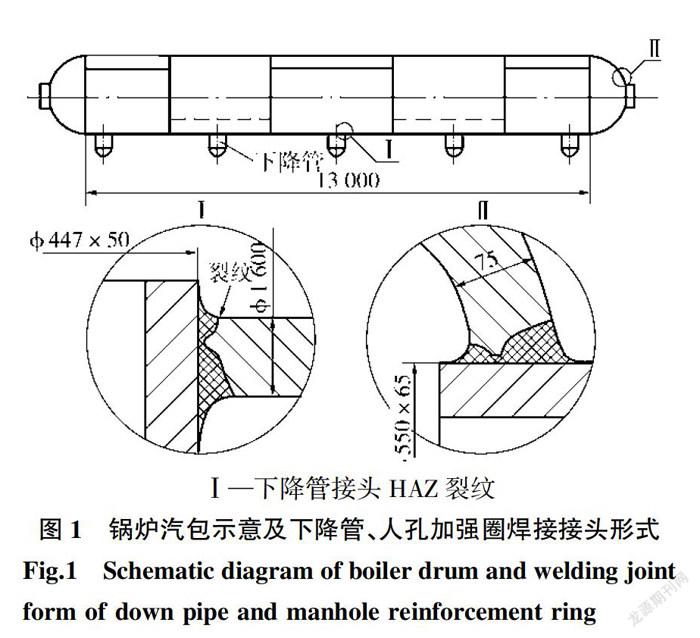

为了消除焊接残余应力、改善组织、去除扩散氢,以及防止结构脆断及应力腐蚀裂纹,对于某些结构比较复杂、技术要求很高的厚壁压力容器,如大型电站锅炉汽包产品,在整个制造过程中要进行多次热处理,其中包括部组件热处理、焊接过程中的中间消除应力热处理及整台产品的最终热处理。但是,焊接接头经过消除应力热处理后有可能产生再热裂纹。接头再热裂纹的危害性在于,经过无损检测已经合格的产品,在随后的热处理中如果再产生裂纹,生产中往往得不到重视,最终会导致产品报废。国内外对焊接再热裂纹的研究非常重视,已经取得了不少成果。一些企业从产品设计到制造工艺积累了丰富的經验。但是,这并不意味着在所有情况下都能获得满意的接头性能。在一些情况下,比如某大型电站锅炉汽包,在焊接工作全部结束,并经最终热处理后,无损检测未曾发现缺陷。但在进行650 ℃、保温10 h的最终热处理后,在汽包的下降管、人孔加强圈与筒体相连接的焊缝HAZ发现了大量裂纹,如图1所示[1]。在大量有关再热裂纹研究文献中,对于接头HAZ显微组织、焊接残余应力、高温行为三要素引发再热裂纹的事实没有异议[2-4]。但关于接头再热裂纹形成中氢行为的影响,迄今为止未见报道。然而在实际生产中已被用于防止再热裂纹的一些工艺措施,如工件的预热、后热、低氢型电焊条、控制热输入等均已涉及接头中氢的行为,但从未见有关文献“重点”探讨其中氢的问题。为了搞清楚再热裂纹形成过程中氢行为的作用,论文以耐热钢铁研焊接试验为切入点,将试样中裂纹的形态特征、影响因素与裂纹的形成条件相联系,探讨该钢接头再热裂纹的控制原理。该项研究对揭示再热裂纹形成过程中氢的行为、推动相关耐热钢焊接理论发展、促进配套工艺的创新研发,以及提升产品质量,具有一定的参考价值和实用意义。

1 耐热钢接头再热裂纹形态性质

1.1 耐热钢接头铁研试验结果

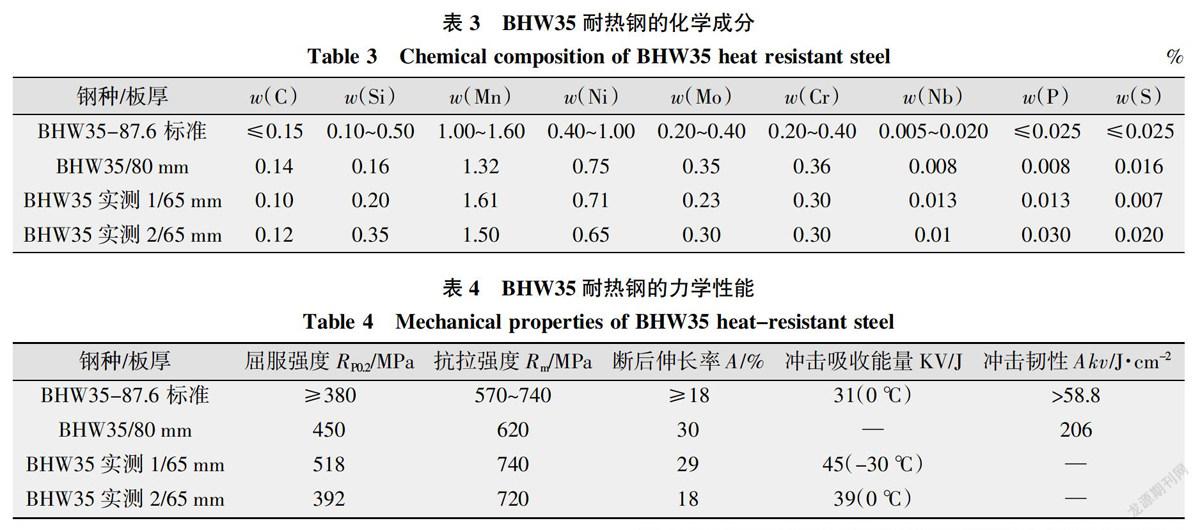

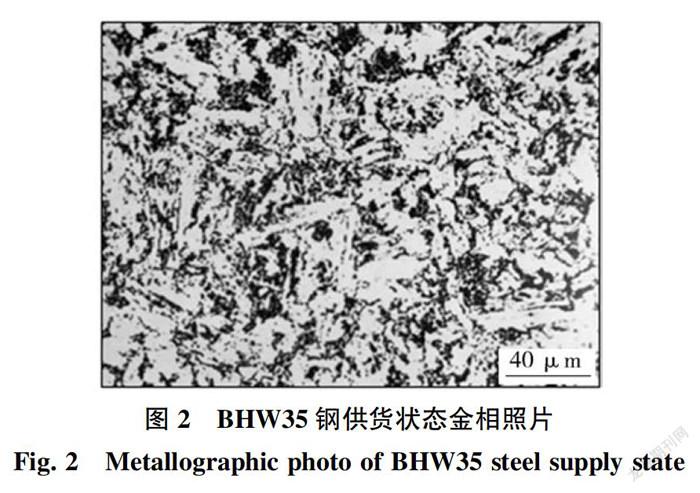

为了防止热处理之前焊接试件中产生冷裂纹,首先进行BHW35钢的铁研试验和平板对接反面拘束试验,以便确定不产生冷裂纹的工件预热温度。热处理前BHW35钢铁研试样制备参数及裂纹率如表1所示[2]。在此基础上,对未产生冷裂纹的两种试件进行焊后热处理并检测裂纹发生情况。BHW35钢试件焊后热处理工艺及其裂纹率如表2所示[2]。可以看出,对于焊后空冷的铁研试件而言,随工件预热温度的提高(从165 ℃升到210 ℃),断面裂纹率明显下降(从38.8%降到0);对于焊后紧急后热(300~350 ℃后热70 min)的铁研试件,断面裂纹率从38.8%降到10.8%;对于焊后缓冷的(预热165 ℃和210 ℃,焊后石棉保温)铁研试件,断面裂纹率分别降至18%和0;对于预热180 ℃+300~340 ℃后热45 min,再200 ℃炉中随炉缓冷的铁研试件,断面裂纹率为0;最后是预热100 ℃、140 ℃后热65 h的铁研试件,断面裂纹率为0。对于拘束应力较小的平板对接反面拘束试件而言,在165~180 ℃工件预热温度下,平均断面裂纹率均为0。BHW35钢是德国蒂森钢厂20世纪60年代研制成功的贝氏体耐热钢,钢的化学成分和力学性能分别如表3、表4所示。BHW35钢正火+回火处理供货状态的显微组织为回火索氏体+贝氏体+铁素体(见图2)。

1.2 耐热钢接头裂纹形态性质

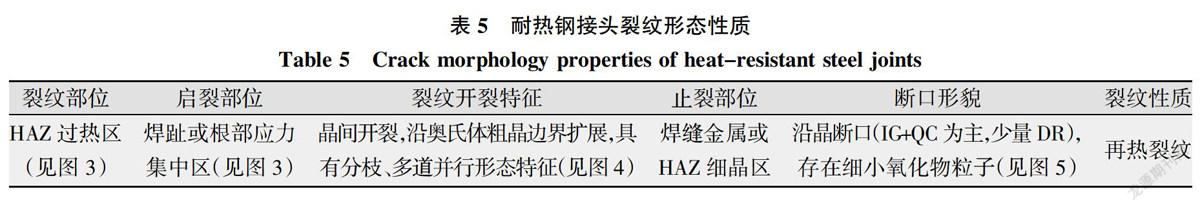

耐热钢接头裂纹形态性质如表5所示。在铁研试件切片上,裂纹几乎全部启裂于根部应力集中区,即距离熔合线一、两个晶粒的粗晶区(见图3),沿HAZ过热区的原奥氏体晶界,呈树枝状扩展,严重的时候整个晶粒的四周都开裂(见图3),止裂于焊缝或HAZ细晶区(见图3、图4)。从裂纹断口扫描电镜照片可以看出,呈沿晶断口形貌,裂纹附近存在细小氧化物粒子(见图5),表明该裂纹是在较高温度下产生的,其性质属于再热裂纹。

2 耐热钢接头再热裂纹影响因素

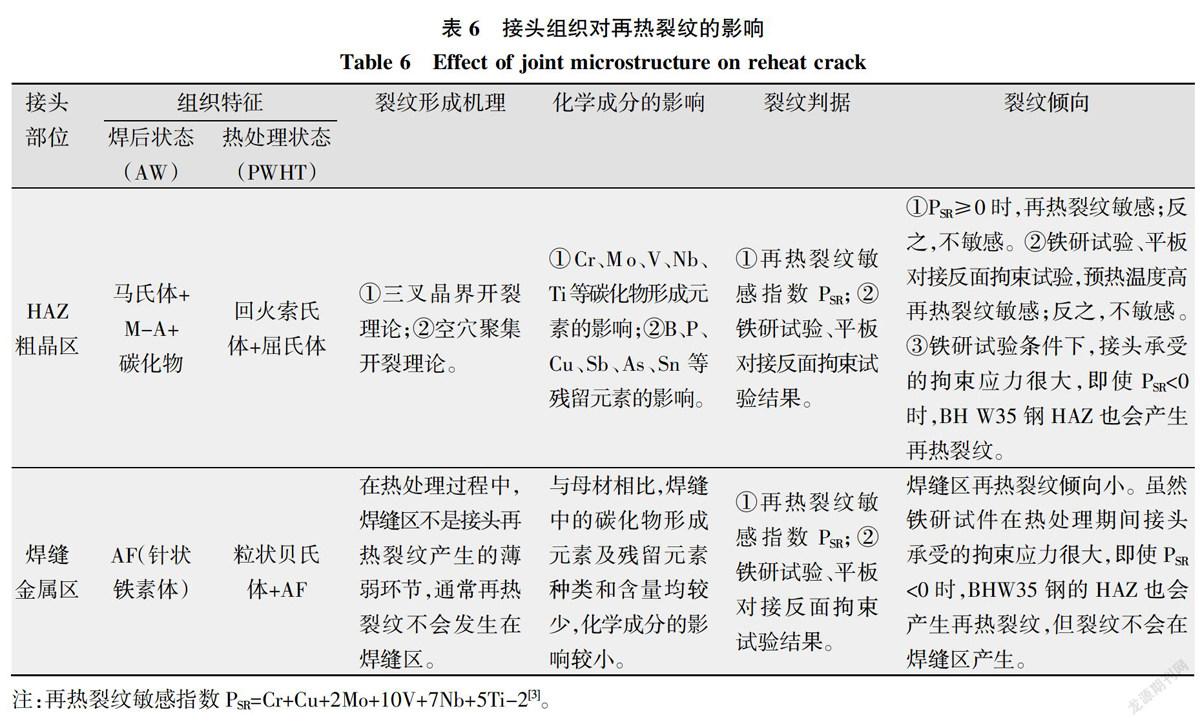

2.1 接头组织的影响

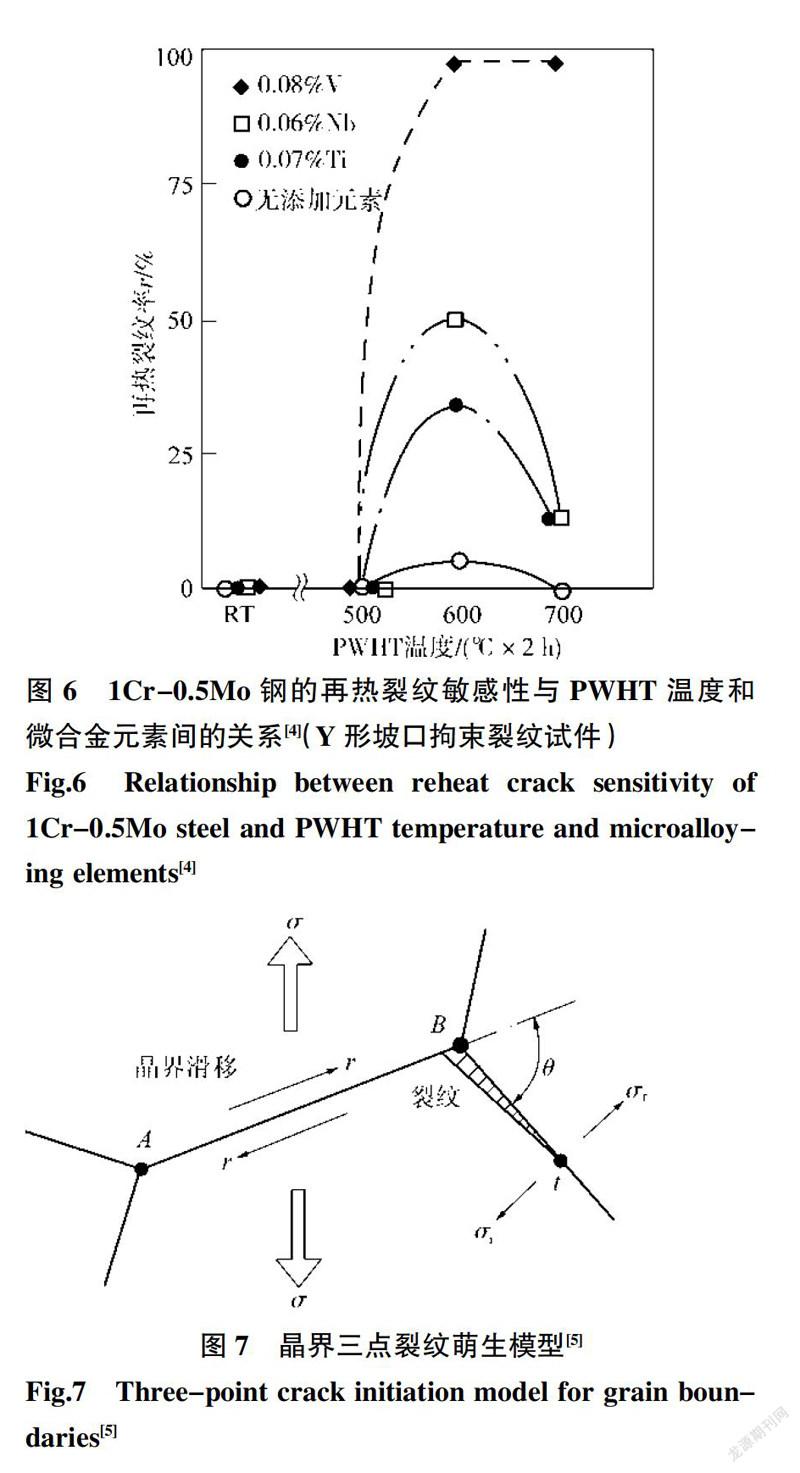

接头组织对再热裂纹的影响如表6所示。可以看出,接头中对再热裂纹敏感区域是HAZ粗晶区,而不是焊缝区。从再热裂纹形成机理看,裂纹的形成主要涉及碳化物形成元素,如Cr、Mo、V、Nb、Ti 等,同时也涉及B、P、Cu、Sb、 As 、Sn等残留元素。再热裂纹敏感指数PSR反映了碳化物形成元素对再热裂纹影响程度的排序为V-Nb-Ti-Mo-Cr-Cu。1Cr-0.5Mo钢的焊后热处理(PWHT)温度与再热裂纹率间的关系如图6所示[4]。可以看出,随试件焊后热处理温度提高,SR倾向增大,600 ℃时SR倾向最大;母材中添加不同碳化物形成元素时,SR倾向增大,但增大趋势不同。其中,加V后SR倾向最大,Nb其次,Ti再次,不加碳化物形成元素的,SR倾向最小。该影响趋势与再热裂纹敏感指数PSR公式中所给出的元素排序完全一致。BHW35钢母材中碳化物形成元素的种类和含量较多(见表3),热处理过程中在HAZ粗晶区,晶内、晶界碳化物析出致使晶内强化,塑性变形集中到晶界,晶界发生滑移,导致所谓三叉晶界开裂(见图7[5])。而J607焊条焊缝金属中的碳化物形成元素的种类及含量比HAZ少得多,焊缝金属不是形成再热裂纹的薄弱环节。再热裂纹敏感指数PSR判据存在一定的局限性,没有考虑高温蠕变时,钢中的B或残留元素P、Cu、Sb、As、Sn等碳化物或夹杂物向晶界聚集,降低晶界结合力,使晶界脆化,形成晶界空穴,进而导致晶界开裂。总之,接头显微组织中的HAZ粗晶区碳化物析出、晶界的滑移及晶界的脆化是再热裂纹产生的必要条件。影响HAZ组织的主要因素是母材中碳化物形成元素和残留元素的种类及含量。

2.2 接头拘束应力的影响

铁研试件中的拘束应力分布如图8所示。根部应力集中处正好是接头的HAZ粗晶区(见图3b)。对铁研试件进行消除应力热处理试验之前,需采用必要工艺措施保证试件无裂纹。铁研试件在热处理过程中,裂纹启裂条件是粗晶区晶界析出硬化(脆化)和承受高温作用。随温度升高,试件接头应力松弛发生塑性变形,当应力集中处的塑性变形量Δlp大于该处产生裂纹的临界变形能力Δlcr时,就会导致晶界开裂(再热裂纹)。HAZ粗晶区是接头组织的薄弱环节,加之单位面积晶界的总长度变小,在拘束应力作用下裂纹极易沿晶界扩展(见图3、图4)。

试验涉及接头拘束应力的影响因素列于表7。可以看出,提高工件预热温度,可以降低接头应力,减小拘束度,改善显微组织,再热裂纹率为0;对试件进行300~350 ℃后热,延长工件冷却时间,有利焊缝氢的逸出,适当降低了应力水平,防止SR裂纹效果显著;降低试件热处理温度(从600 ℃降至540 ℃),使接头应力松弛变形减小,可以避免SR裂纹;延长试件600 ℃热处理保温时间(从2 h延长至8 h),使晶界析出物增多,同时高温蠕变变形量增大,SR裂纹率反而增大。从试验方法看,BHW35钢的再热裂纹敏感指数PSR<0,理应对再热裂纹不敏感。然而在铁研试验条件下,亦存在一定的敏感性(见表2)。这是因为该试验方法中接头的拘束度过大,与实际结构相比过于严格所致;而平板对接反面拘束试验条件则比较接近实际产品结构。因此,前者試验结果指导生产偏于安全,后者的评定结果及工艺措施亦可放心在生产施工中应用。总之,接头的拘束应力是产生再热裂纹的充分条件。接头拘束应力的影响因素涉及焊接中的工艺措施及试验方法等方面。

2.3 接头中氢行为的影响

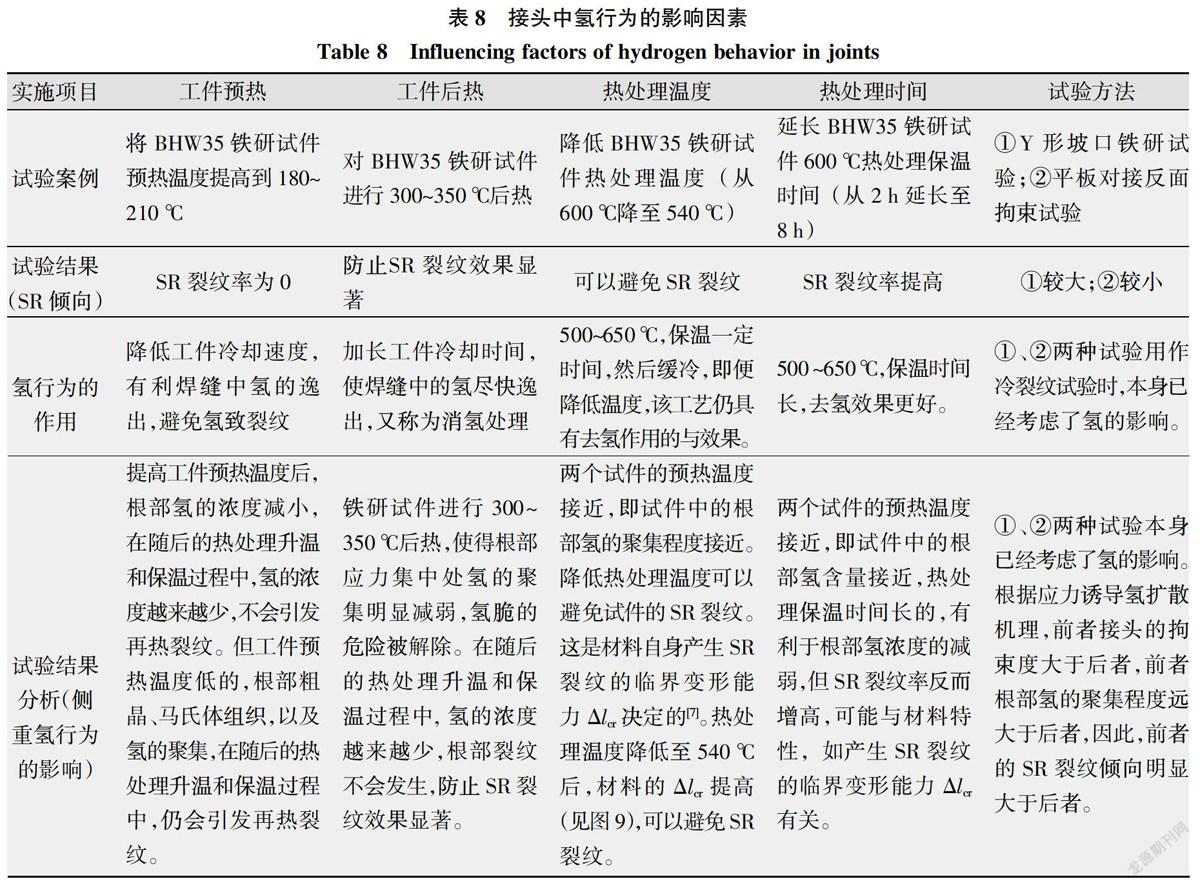

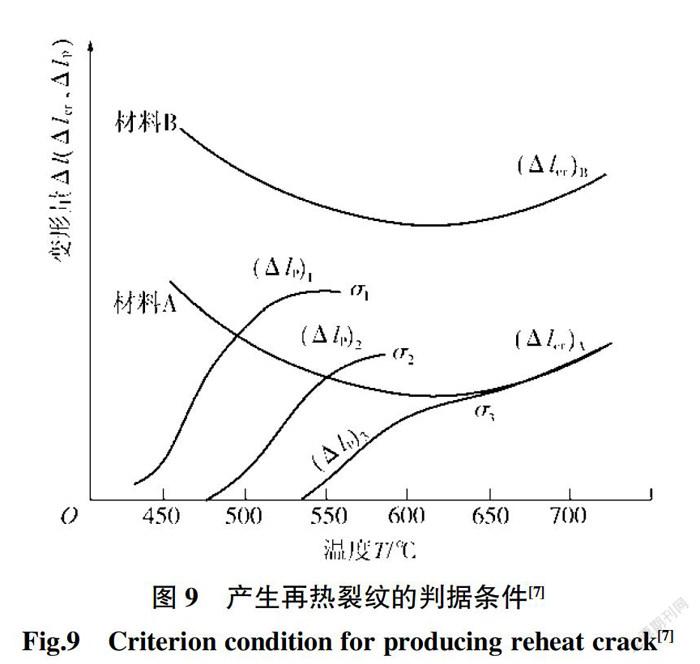

接头中氢行为的影响因素如表8所示。可以看出,提高工件预热温度后,根部氢的浓度并没有完全被去除,只是减少了,在随后的热处理升温和保温过程中,氢的浓度越来越少,所以不会引发再热裂纹。反之,工件预热温度低的,根部粗晶、马氏体组织,以及氢的聚集仍然存在,在随后的热处理升温和保温过程中,仍会引发再热裂纹。对铁研试件进行300~350 ℃后热,使得根部应力集中处氢的聚集明显减弱,氢脆的危险被解除。在随后的热处理升温和保温过程中,氢的浓度越来越少,根部裂纹不会发生,防止SR裂纹效果显著。关于降低热处理温度(从600 ℃降至540 ℃)可以避免SR裂纹。这两个试件的预热温度比较接近,即试件中的根部氢的聚集程度接近,降低热处理温度可以避免试件的SR裂纹。这是材料自身产生SR裂纹的临界变形能力Δlcr决定的[7]。降低至540 ℃热处理温度后,材料的Δlcr提高了(见图9),SR裂纹可以避免。关于延长铁研试件600 ℃热处理保温时间(从2 h延长至8 h)SR裂纹率提高问题。两个试件的预热温度接近,即试件中的根部氢含量接近,热处理保温时间长的,有利于根部氢浓度的减弱,但SR裂纹率反而增高。这可能与材料特性,如产生SR裂纹的临界变形能力Δlcr有关。铁研试验和平板对接反面拘束两种试验方法本身已经考虑了氢的影响。根据应力诱导氢扩散机理,前者接头的拘束度大于后者,前者根部氢的聚集程度远大于后者。因此,前者的SR裂纹倾向明显大于后者。综上,接头中氢的行为是产生再热裂纹的充分条件之一。接头中氢的行为的影响因素涉及焊接工艺措施及试验方法等方面。

3 耐热钢接头再热裂纹的控制原理

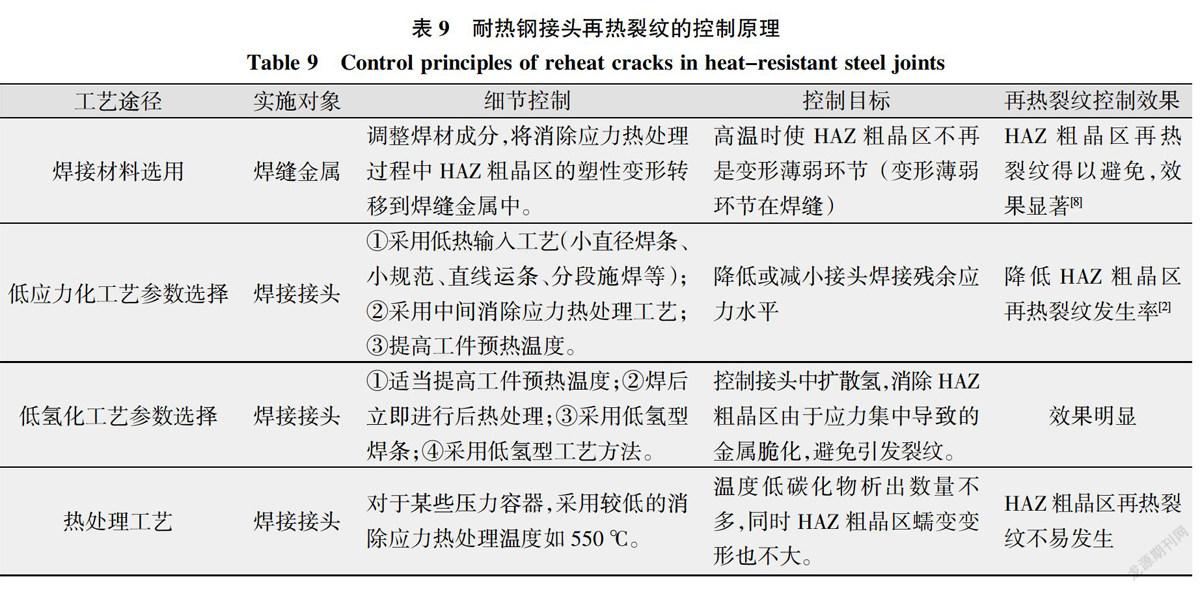

基于斜Y形坡口裂纹试验结果,耐热钢焊接生产中接头的显微组织和拘束应力是不可避免的,然而焊缝中氢的数量及分布是可以控制的。根据再热裂纹产生要素(过热区粗晶组织、拘束应力、扩散氢以及高温行为)缺一不可原理,生产中大量应用的是表9所示工艺途径,包括四方面控制:一是焊接材料选用。调整焊材成分,将消除应力热处理过程中HAZ粗晶区的塑性变形转移到焊缝金属中。在热处理高温过程中焊缝变形释放应力,使得 HAZ粗晶区不再是变形薄弱环节,从而避免再热裂纹产生。上海锅炉厂有限公司采用Mn、Si、Ni、Cu等中温强化元素调整配方,研制了一种用于工作温度低于350 ℃、强度限为600 MPa的、再热裂纹倾向低的低氢型SG-2专用电焊条,成功应用在BHW38锅炉汽包的40只下降管接头。按照制造工艺进行了650 ℃消除应力热处理,经检测未发现再热裂纹,顺利通过水压试验。汽包在电厂运行多年,未发生事故,生产应用效果显著[8]。二是低应力化工艺及参数选择。例如采用低热输入工艺(小直径焊条、小规范、直线运条、分段施焊等)、中间消除应力热处理工艺以及提高工件预热温度等。目的是降低或减小接头焊接残余应力水平,降低HAZ粗晶区再热裂纹发生率。三是低氢化工艺及参数选择。包括适当提高工件预热温度、焊后立即进行后热处理、采用低氢型焊条,以及采用低氢型工艺方法等。目的是控制接头中扩散氢,消除HAZ粗晶区由于应力集中导致的金属脆化,避免引发裂纹。四是适当降低消除应力热处理温度。例如对于某些压力容器,采用较低的消除应力热处理温度如550 ℃,温度低碳化物析出数量不多,同时HAZ粗晶区蠕变变形也不大,HAZ粗晶区再热裂纹不易发生。

总之,焊接结构的钢材选定之后,控制耐热钢接头再热裂纹的主导思想是控制接头中的应力和扩散氢:首先是要控制接头中的应力水平。采用工件预热、后热、控制热输入、热处理等工艺及合理的参数,使接头中的应力水平降低,满足Δlp≤Δlcr条件,不产生再热裂纹。第二是控制或减少接头中的扩散氢。采用工件预热、后热、低氢焊接材料及焊接方法等,使接头中残留的扩散氢数量最小化,不足以引发再热裂纹。生产实践证明效果显著。当然在现场施工之前,首要的工作仍然离不开焊接工艺评定。换言之,工艺人员所选用的“耐热钢接头再热裂纹的控制工艺”,应首先在工艺评定中实现。

4 结论

(1)在对未产生冷裂纹BHW35钢的铁研试件进行消除应力热处理后,在试件横截面发现了启裂于根部应力集中区、沿HAZ过热区奥氏体晶界呈树枝状扩展的、止裂于焊缝或HAZ细晶区的裂纹,该裂纹具有沿晶断口特征,性质属于再热裂纹。

(2)接头显微组织中的HAZ粗晶区碳化物析出、晶界的脆化是再热裂纹产生的必要条件,而接头的拘束应力和接头中氢以及高温行为是产生再热裂纹的充分条件。

(3)再热裂纹形成的影响因素包括:母材中碳化物形成元素和残留元素的种类及含量、焊接工艺措施及试验方法等方面。

(4)生产中常用低应力化和低氢化综合工艺及参数,以及专用焊接材料等措施,使接头中的应力水平降低,接头中的氢含量最小化,控制再热裂纹形成条件,并获得了较满意的效果。

参考文献:

[1] 吴祖乾,虞茂林,顾溥锦. 低合金钢厚壁压力容器焊接[M]. 上海:上海科学技术出版社,1981.

[2] 林佩珍. BHW35、BHW38钢再热裂缝试验[J]. 锅炉技术,1982(2):1-10.

[3] Ito Yoshinori,Nakanishi Mutsuo. Study on the Stress Relief Cracking in Welded Low Alloy Steels (Report 2)—The Investigation of Stress Relief Cracking Susceptibility on Low Alloy Steels[J]. Journal of the Japan Welding Society,1972,41(1):59-64.

[4] Ito Yoshinori,Nakanishi Mutsuo. Study on Stress Relief Cracking in Welded Low Alloy Steels (Report 1) -The Investigation of the Condition under which Stress Relief Cracking May Occur[J]. Journal of the Japan Welding Society,1971,40(12):75-80.

[5] Tamaki Koreaki. Reheat Cracking[J]. Journal of the Japan Welding Society,1989,58(1):58-64.

[6] 孫咸. 高强钢冷裂纹启裂位置判据与焊缝强度匹配的关系[J]. 电焊机,2020,50(1):21-28.

[7] 张文钺. 焊接物理冶金[M]. 天津:天津大学出版社,1991.

[8] 从欣滋. 抗蠕变裂缝焊条试验[J]. 锅炉技术,1974(1):19-28.

收稿日期:2020-04-03

作者简介:孙 咸(1941— ),男,教授,主要从事焊接材料及金属焊接性方面的研究和教学工作,对焊接材料软件开发具有丰富经验;获国家科技进步二等奖1项(2000年),省(部)级科技进步一等奖2项,二等奖3项,1992年获国务院颁发的政府特殊津贴,已发表学术论文190多篇。E-mail:sunxian99@163.com。