基于中部槽振动分析的刮板链故障诊断研究

张凯红

摘 要:本文针对刮板输送机运行过程中受力不均造成刮板链故障的现象,提出了中部槽振动分析的刮板链故障诊断方法,通过数值模拟,得到建立的模型下可以良好的反应刮板输送机中部槽振动特点,对空载、半载、满载状态下振动信号下刮板链故障诊断研究中,得到不同故障信号下故障信息频率范围不同,高能量信号区出现的次数也会不同,证明了该方法的准确性。

关键词:中部槽;刮板链;数值模拟

刮板输送机是矿井重要的运输设备,在井下恶劣的生产环境下,常常因为受力不均匀、部件之间的复杂力学导致刮板链故障的发生[1]。众多学者对刮板链故障进行了研究,但多集中于算法上的研究,忽略了实际背景,工程适应性差。刮板输送机是在刮板链和中部槽形成的闭环系统的驱动作用下运行,三者之间存在着相互作用关系。在不同运行状态下,中部槽振动特性不同,可以直观的反应刮板链的运行状态。因此本文针对刮板链卡链、断链现象,对中部槽的振动信号进行了分析,提出了基于中部槽振动分析的刮板链故障诊断方法,实现了对刮板链运行状态的准确评价。

1 有限元分析及传感器布置

通过设备运行过程中产生的振动信号对设备进行故障诊断是矿井设备监测的主要手段之一,对于刮板输送机的中部槽而言,根据振动信号进行数值模拟研究其动态特不失为一种良好的方法。模拟中将振动信号与模态参数对应,根据刮板输送机中部槽振动特性进行模拟,模拟振动方程如下:

Mδ(t)+DPδ(t)+Kδ(t)=Bf(t)(1)

y=Cdδ(t)+Cvδ(t)+Df(t)(2)

公式(1)、(2)中,质量矩阵为M;阻尼矩阵为DP;刚度矩阵为K;受力矩阵为f(t);位移矩阵为δ(t);模拟过程中忽略阻力系数的影响,假设f(t)=0,則模拟方程可简化成以下公式:

Mδ(t)+Kδ(t)=0(3)

进行位移响应归一化处理,得到:

δ(t)=φsinωt(4)

式中,特征向量为φ;运行角频率为ω。

2 中部槽振动数值模拟

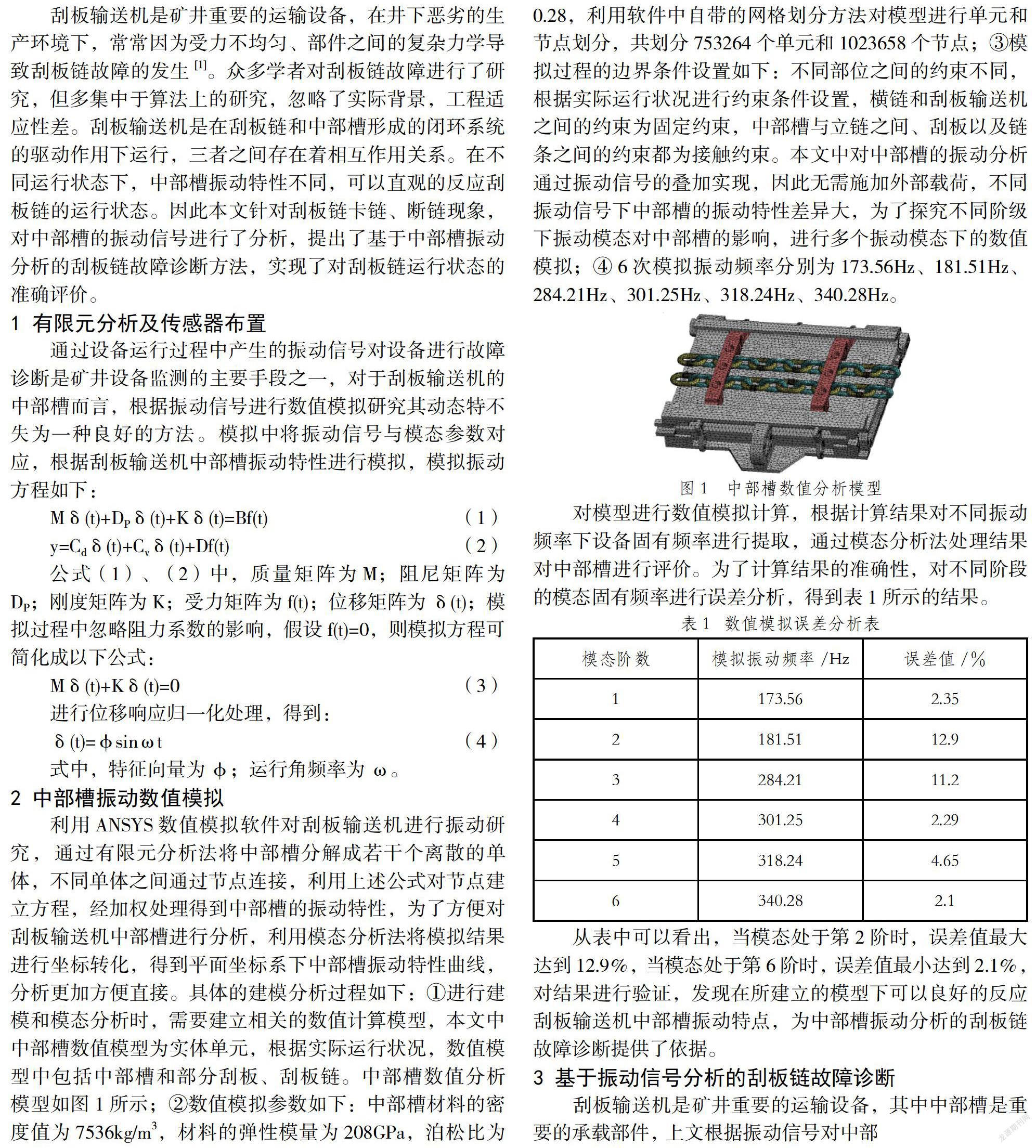

利用ANSYS数值模拟软件对刮板输送机进行振动研究,通过有限元分析法将中部槽分解成若干个离散的单体,不同单体之间通过节点连接,利用上述公式对节点建立方程,经加权处理得到中部槽的振动特性,为了方便对刮板输送机中部槽进行分析,利用模态分析法将模拟结果进行坐标转化,得到平面坐标系下中部槽振动特性曲线,分析更加方便直接。具体的建模分析过程如下:①进行建模和模态分析时,需要建立相关的数值计算模型,本文中中部槽数值模型为实体单元,根据实际运行状况,数值模型中包括中部槽和部分刮板、刮板链。中部槽数值分析模型如图1所示;②数值模拟参数如下:中部槽材料的密度值为7536kg/m3,材料的弹性模量为208GPa,泊松比为0.28,利用软件中自带的网格划分方法对模型进行单元和节点划分,共划分753264个单元和1023658个节点;③模拟过程的边界条件设置如下:不同部位之间的约束不同,根据实际运行状况进行约束条件设置,横链和刮板输送机之间的约束为固定约束,中部槽与立链之间、刮板以及链条之间的约束都为接触约束。本文中对中部槽的振动分析通过振动信号的叠加实现,因此无需施加外部载荷,不同振动信号下中部槽的振动特性差异大,为了探究不同阶级下振动模态对中部槽的影响,进行多个振动模态下的数值模拟;④6次模拟振动频率分别为173.56Hz、181.51Hz、284.21Hz、301.25Hz、318.24Hz、340.28Hz。

对模型进行数值模拟计算,根据计算结果对不同振动频率下设备固有频率进行提取,通过模态分析法处理结果对中部槽进行评价。为了计算结果的准确性,对不同阶段的模态固有频率进行误差分析,得到表1所示的结果。

从表中可以看出,当模态处于第2阶时,误差值最大达到12.9%,当模态处于第6阶时,误差值最小达到2.1%,对结果进行验证,发现在所建立的模型下可以良好的反应刮板输送机中部槽振动特点,为中部槽振动分析的刮板链故障诊断提供了依据。

3 基于振动信号分析的刮板链故障诊断

刮板输送机是矿井重要的运输设备,其中中部槽是重要的承载部件,上文根据振动信号对中部槽进行数值模拟。模拟结果显示利用振动信号对设备进行故障诊断的可行性。

根据矿井实际运行状况和振动响应特征对刮板输送机卡链故障进行研究。在实际的生产运输中,刮板输送机的卡链故障是最为常见的一种故障,一旦发生卡链故障,电机运行失常,设备出现卡顿、速度异常,往往需要较长的时间才能恢复。本文中定义卡链故障时,链条的运行速度为V,故障发生的时间为1s,持续时间为3s,在故障发生的3s内,链条速度从V降到了0,速度的突然降低会使得链条之间接触紧密,出现卡顿现象。随后增大链条的运行速度,使其达到1m/s,直至设备运行正常。

模拟刮板链在空载、半载、满载状态下卡链以及断链故障振动信号,得到结果,空载状态下发生卡链故障时,振动信号在0.5s出现明显的高能量信号区,此时设备的运行频率低于50Hz;当发生断链故障时,振动信号在0.6s、0.8s出现两次明显的高能量信号区,此时对应的频率范围为80Hz-180Hz。

在半载运行状态下,振动信号在0.5s出现明显的高能量信号区,此时设备的运行频率低于150Hz;当发生断链故障时,振动信号在0.6s、0.8s出现两次明显的高能量信号区,此时对应的频率范围为50Hz-230Hz。

在满载运行状态下,振动信号在0.5s出现明显的高能量信号区,此时设备的运行频率低于250Hz;当发生断链故障时,振动信号在0.6s、0.65s出现两次明显的高能量信号区,此时对应的频率范围为50Hz-330Hz。

对比分析不同负载状况下刮板链中部槽的振动信号:当刮板链发生故障时,振动信号会出现明显的高能量信号区,不同故障情况下高能量信号区出现的次数不同,究其原因,故障信息触发的振动信号不同导致功率值的差异,不同故障信息频率范围不同,由此可见,通过中部槽振动信号进行故障识别与诊断是一种有效准确的方法。

基于中部槽振动分析的刮板链故障诊断研究中,主要通过数值模拟对振动分析故障方法进行了研究,证明了该方法的可行性,后续还需进行现场应用观察效果。

4 结论

本文通过对中部槽振动分析的刮板链故障诊断研究,得到以下结论:①基于中部槽数值分析模型,对不同振动频率下设备固有频率进行提取,误差分析结果显示,误差值最大达到12.9%,误差值最小达到2.1%,证明了所建模型可以良好的反应刮板输送机中部槽振动特点;②对空载、半载、满载状态下振动信号下刮板链故障诊断研究中,得到不同故障信号下故障信息频率范围不同,高能量信号区出现的次数也会不同。

参考文献:

[1]王瑞生.刮板输送机故障诊断与状态监测系统的设计[J].机械管理开发,2018(8):38.