08Cr2AlMo钢材中芯疏松的解决方案研究

王文辉

(河北钢铁集团石钢公司)

0 前言

随着高端装备制造业的发展,用户对产品质量的要求也越来越高,一旦出现产品质量问题,就会造成客户的抱怨,引起质量异议,造成巨大的经济损失,甚至失去宝贵的客户。低碳高合金系列管坯钢种,如:10#、08Cr2AlMo、09CrCuSb、12Cr1MoVG等,多用于高压锅炉、深海石油开采、天然气输送等关键领域,同时,该系列钢附加值高,可以为企业带来较大的利润,提高企业知名度。河钢石钢180 mm×180 mm断面连铸机生产的低碳高合金管坯钢08Cr2AlMo,在生产初期,由于钢材中芯疏松严重,引起客户抱怨。为此,针对08Cr2AlMo钢材疏松问题展开了系统研究。

1 技术参数及工艺流程

1.1 连铸技术参数

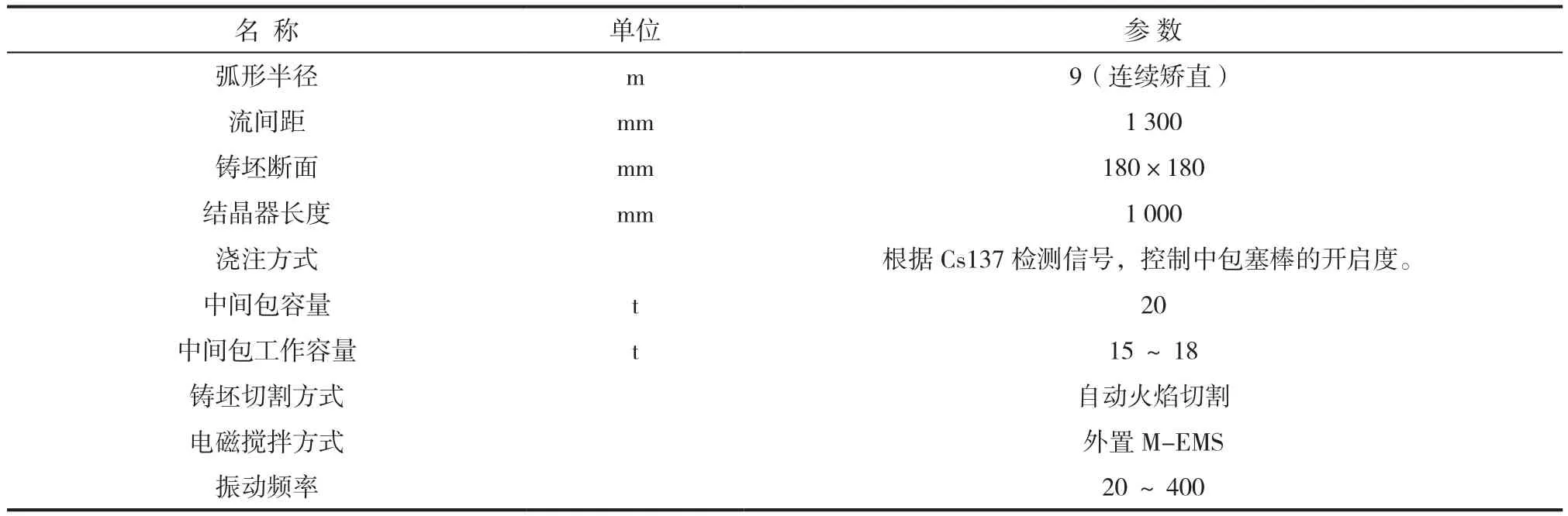

河钢石钢180 mm×180 mm断面连铸机为单点矫直5机5流,刚性引锭杆全弧形连铸机,全部进口。具体参数见表1。

表1 连铸机主要工艺技术参数

1.2 工艺流程

低碳高合金钢08Cr2AlMo生产工艺流程为:转炉→LF→VD→CC(180 mm×180 mm)→轧制→修磨→ 检验→入库。

2 存在问题

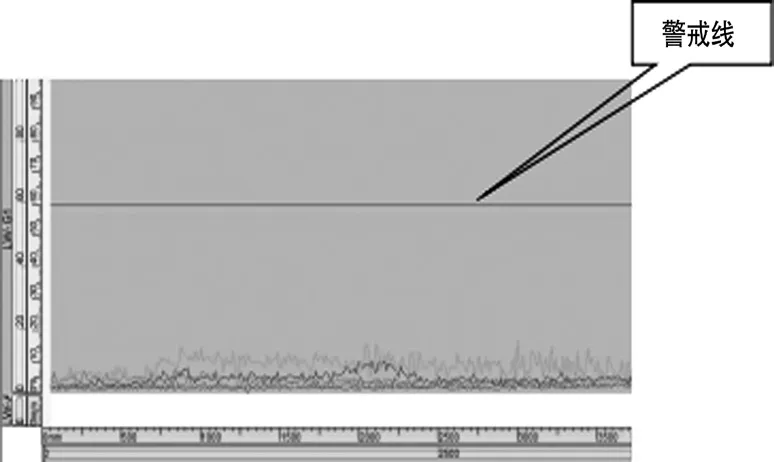

对08Cr2AlMo钢材芯部缺陷进行能谱和UT超声波探伤分析(UT超声波探伤主要用于检测钢材内部缺陷如芯部裂纹、缩孔残余等)180 mm×180 mm断面方坯轧制的Φ60 mm规格的钢材芯部缺陷的宏观形貌如图1所示,钢材芯部缺陷的能谱分析如图2所示,钢材UT探伤分析结果如图3所示。

图1 08Cr2AlMo钢材芯部缺陷形貌

图2 钢材芯部缺陷的能谱分析

图3 超声波探伤分析

从图2可以看出,为 Fe、Mg、Al为不耐腐蚀元素芯部聚集;从图3可以看出,UT探伤波形未超报警值即内部无缺陷。这表明缺陷是由于铸坯芯部不耐腐蚀元素聚集引起的,并非中心裂纹。

3 改进措施

3.1 降低钢水过热度

将缺陷炉次的低倍评级和过热度进行对比统计,统计结果见表2。

表2 缺陷钢种浇次过热度统计

从表2可以看出,中包温度对钢材低倍质量有直接影响,过热度越高,低倍缺陷评级越高。

因此,为降低中包过热度制定了以下措施:(1)不允许使用钢包第一包生产;(2)钢包空置时间≤90 min;(3)统计生产低碳钢时钢包到中包的平均温降(见表3),制定精炼上钢温度指导表(见表4,表中的温度加钢种液相线即为精炼上钢温度,如某VD的低碳钢液相线为1 500 ℃,精炼上钢温度范围为1 600~1605 ℃)。

通过采取上述措施,中包过热度在15~25℃的符合率从2018年的56.27%提高到2019年的72.36%,特别是钢种08Cr2AlMo,除开浇第一包外,符合率达93.8%,取得了明显的效果。

表3 钢包到中包的平均温降

表4 精炼上钢温度指导表

3.2 优化连铸关键工装设备管理

设备是连铸的生命,“搞连铸就是搞设备”。如果不能保证设备的良好运行,质量就无从谈起。因此,对连铸的设备管理与维修制度进行了优化,确保设备状况良好。

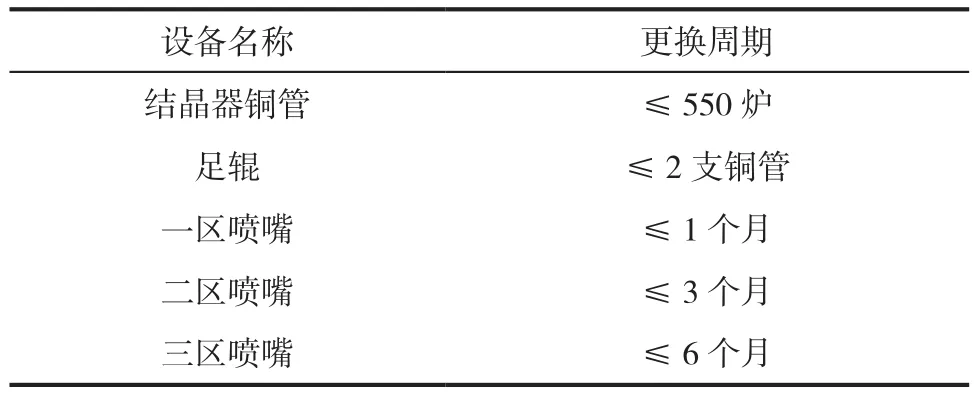

3.2.1 关键设备周期维检制度

连铸机结晶器、足辊、喷嘴等设备工作环境恶劣,不同设备的工作、维护周期相差较大,特别是一些关键的设备周期维护对质量的影响巨大。为此,制定了连铸机关键设备检查及更换周期制度,连铸关键设备更换周期表见表5。生产08Cr2AlMo系列钢种前,对水条和喷嘴进行检查,如二冷喷嘴雾化是否良好、水条是否对中等,停机后及时处理堵塞喷嘴、水条。

3.2.2 二冷水条与喷嘴布置优化

连铸过程是将钢水连续冷却凝固最终形成铸坯的工艺过程,在固液相转变热交换过程中,二次冷却区的冷却凝固是铸坯凝固的中心环节,二冷强度直接影响铸坯的内部和外部质量。二冷水量确定原则应是沿拉坯方向从上到下逐渐减少,并保证冷却水量在一定区域内均匀,以控制铸坯表面温度均匀降低,防止出现表面和内部缺陷。铸坯内部缺陷的产生涉及到传质、凝固传热和应力作用,生产机理是极其复杂的。但总的来说铸坯的内部缺陷是受二次冷却区铸坯凝固过程控制的,合理的二冷水量分布、支承辊对中是提高铸坯内部质量的前提,为提高冷却均匀性,改善铸坯的中心偏析,对二冷一区、二区的喷嘴布置进行了优化,具体见表6。

表5 连铸关键设备更换周期

表6 优化前后二冷水条和喷嘴布置统计

3.3 优化连铸工艺参数

对钢种08Cr2AlMo的连铸工艺参数进行优化,制定了4个实验方案,分别在不同流进行实验,具体见表7。

表7 工艺参数调整方案

4 锭型偏析改善情况

对4个实验方案对应的连铸坯低倍进行跟踪,方案2的连铸坯低倍质量最优。各方案连铸坯的 低倍照片如图4所示。

图4 各方案连铸坯的低倍照片

5 结论

(1)采取优化钢包管理、精准精炼炉上钢温度等手段有效提升了中包过热度在15~25 ℃的合格率。

(2)制定连铸机关键设备检查及更换周期制度,优化二冷段水条和喷嘴布置,保证铸坯冷却均匀。

(3)优化连铸机参数,拉速为1.0 m/min,结晶器水流量为1 900 L/min,结晶器电磁搅拌为200 A/4 Hz,二冷比水量为E L/kg时,连铸坯的质量最优。