沉没辊WC-12Co涂层爆点缺陷原因分析

潘文娜 郭 健 王 显 卢 鑫 赵江林

(唐山钢铁集团有限责任公司)

0 前言

连续热镀锌生产线中的沉没辊由于浸泡在熔融锌液中,长期受到严重的高速、高压、高温磨损和熔融锌的腐蚀,使沉没辊的使用寿命普遍较短,使用后的沉没辊需对表面进行修复,方可继续使用。目前检修公司修复沉没辊采用超音速火焰喷涂修复技术,喷涂材质为WC-12Co,修复后表面的涂层硬度高,耐腐蚀、耐磨性能优良,可满足在线使用要求,但使用后的辊子表面会产生少量的爆点缺陷。为了提高涂层质量,研究涂层锌腐蚀失效机理 ,笔者以研究沉没辊WC-12Co涂层爆点缺陷产生的原因为出发点,着重对制备涂层的粉末、涂层封孔前后的表面形貌、涂层腐蚀前后的截面形貌进行了对比分析。

1 实验材料与实验方法

1.1 实验材料与工艺

样品的基体材料为316L不锈钢,样品规格为Φ16 mm×100 mm和Φ16 mm×150 mm,喷涂原料采用 WC-12Co合金粉末,涂层制备采用美国普莱克斯生产的JP-8000超音速火焰喷涂设备,样品沟槽按照实际沉没辊表面的流锌沟槽尺寸设计。涂层制备工艺流程为:预加工—表面毛化处理—喷涂前预热处理—超音速火焰喷涂—表面清洗—封孔处理,喷涂工艺参数见表1。实验样品的制备工艺完全相同,涂层的平均厚度基本一致,唯一的区别是涂刷封孔剂的手法存在人为差异。为保证实验效果,制备平行样品4块。其中,3块样品进行耐熔融锌液腐蚀实验,剩余的1块样品进行腐蚀前涂层结构分析。

表1 HVOF喷涂工艺参数

1.2 实验设备与方法

腐蚀实验在冷轧一镀锌生产线的锌锅中进行,锌锅温度为450~460 ℃,腐蚀时间为500 h。3块平行样的腐蚀条件相同,腐蚀实验的目的是了解涂层的极限寿命,使涂层出现爆点缺陷。

利用MHT-10显微硬度计进行硬度测量(GB/T4340.1—2009),载荷 300 g,加载时间 15 s;采用Zwick Reoll/100电子拉伸试验机测定涂层的结合强度(GB/T8642—2002);采用定量金相法(GB/T15749—2008)测定涂层孔隙率;采用SIGMAHD场发射扫描电子显微镜进行涂层结构及表面形貌分析;采用OXFORD能谱仪进行微区成分分析;采用辉光光谱仪对涂层厚度方向进行逐层分析。

2 结果与讨论

2.1 腐蚀实验结果

本次腐蚀实验样品共3块,其中2块样品在退锌后表面无爆点缺陷,1块样品出现爆点缺陷。目前一镀锌生产时使用沉没辊的周期为15天,现有工艺制备的WC-12Co涂层在一镀锌线锌锅中连续腐蚀500 h,相当于在线使用20天左右,完全可以满足在线使用的需求。

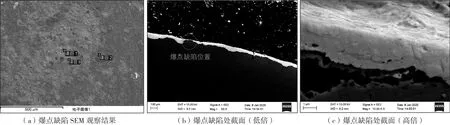

图1为腐蚀前样品实物,其中最长的样品是腐蚀后出现爆点缺陷的样品。图2为腐蚀后出现爆点缺陷的样品实物图,爆点缺陷宏观形貌为肉眼可见的白色亮点。图3为爆点缺陷处SEM照片(图谱1、图谱9为薄膜成分,图谱2为缺陷附近处成分),爆点缺陷处覆盖着一层脆性薄膜,观察爆点缺陷的截面发现,脆性薄膜位于涂层与基体的交界处,其厚度约1 um。薄膜处能谱分析结果见表2。

图1 耐腐蚀试验样品实物

图2 爆点缺陷样品实物

图3 爆点缺陷SEM照片

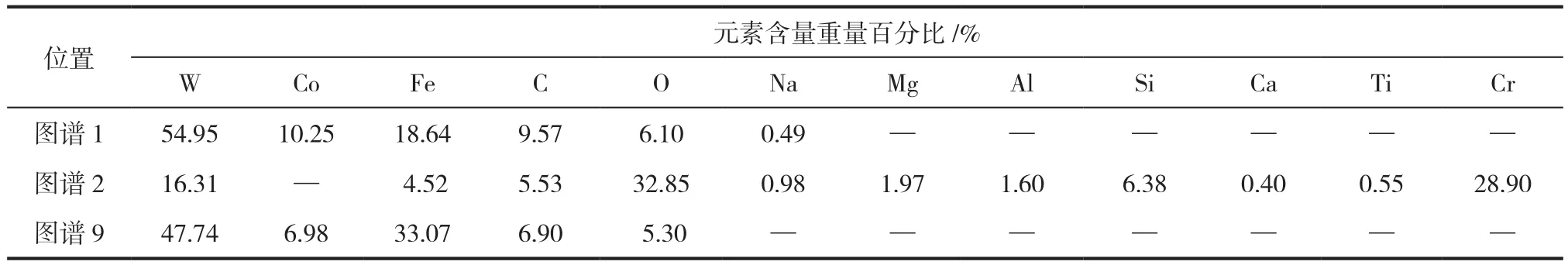

表2 试样表面缺陷位置及其附近的能谱分析结果

对比可知,薄膜成分中的Fe元素含量较高,说明在熔融锌液中,随着锌液对涂层腐蚀程度的加深,基体中的Fe元素向涂层中扩散并生成脆性化合物。缺陷附近Fe元素含量较少,Cr元素含量较高,且存在Mg、AL、Si等封孔剂的成分,说明封孔剂的渗透性较好,已渗透至涂层与基体交界处。封孔剂的渗透性较好,从腐蚀后的样品颜色仍呈绿色这一现象也可以得到证明,因为未封孔的涂层颜色为灰色,封孔剂固化后的涂层颜色为绿色。

2.2 涂层结构及性能分析

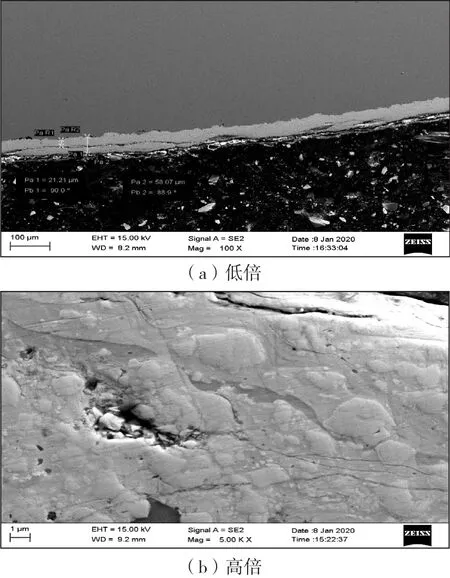

腐蚀前,涂层的平均厚度为0.19 mm,平均硬度值为1 260 HV0.3,平均结合强度为85 MPa,孔隙率为1.2%。图4为腐蚀前涂层截面SEM照片。

从图4(a)可以看出,涂层中无贯穿型孔隙,未见明显的裂纹、分层等缺陷,涂层结构均匀致密,局部涂层已经镶嵌到基体中,说明涂层各项性能都很好。图4(b)中的块状相为未熔的WC颗粒,粘结相中含有C、Co、W三种元素,颜色不同的位置各元素的重量百分比不同。粘结相的能谱分析结果见表3。

图4 腐蚀前涂层截面SEM照片

表3 粘结相能谱分析结果

从表3可以看出,粘结相中各元素的重量百分比不同,这与粘结相中含有WC相有关,这些细小的WC相虽然在金相照片中难以分辨,但在进行能谱分析时,则仍然可显示出一定含量。WC颗粒会脱碳生成脆性相W2C,当Co向WC扩散时,也会发生反应生成一定含量的Co3W3C、Co6W6C等脆性相[1-2],所以粘结相与块状相相比,粘结相的硬度小。

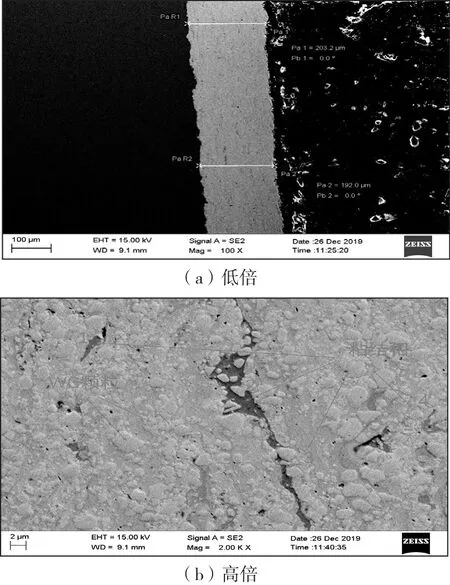

腐蚀后样品涂层的平均硬度值为1 148 HV0.3,平均厚度0.05 mm。在未脱落的涂层上,涂层中间存在较大尺寸的裂纹,在靠近基体处放大后观察,发现了小尺寸裂纹。图5为腐蚀后涂层截面SEM照片。

图5 腐蚀后涂层截面SEM照片

从图5可以看出,横向裂纹在粘结相中扩展,遇到WC颗粒会被阻断或改变裂纹走向,较大尺寸的WC颗粒外围的亮白色相即为WC脱碳生成的脆性相W2C,腐蚀后的W2C相含量无明显变化。很多文献曾验证,WC颗粒与锌液不发生反应,Co可与锌液发生反应。随着腐蚀时间的增加,锌在涂层中扩散并与钴化合生成脆性的Co-Zn化合物,在热应力的作用下,导致了横向裂纹出现。锌沿着裂纹扩散继续与Co化合,使裂纹扩展,最终导致部分涂层携带其中的 WC颗粒,一起发生脱落,使涂层逐渐减薄[3-4]。与腐蚀前的涂层性能对比发现,腐蚀后的涂层已经明显减薄。由于腐蚀后的涂层中存在大量裂纹,腐蚀后涂层的显微硬度略有降低。

2.3 原料粉末及封孔效果分析

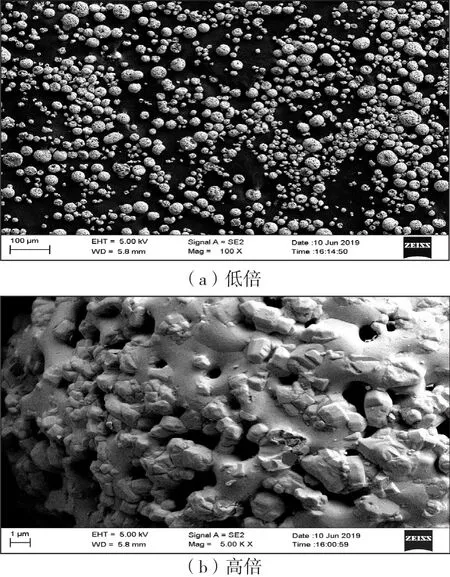

WC-12Co粉末的形貌如图6所示。

图6 WC-Co粉末样品SEM照片

从图6可以看出,粉末球化效果较好,但颗粒尺寸不均匀,较大颗粒的直径约35~45 μm,极小颗粒的直径约5~8 μm。颗粒表面疏松多孔,方块状WC被Co包裹粘接在一起。同一喷涂工艺下,大颗粒粉末与小颗粒粉末的熔化程度不同,不同的熔化程度使得粘结相中各元素的重量百分比存在差异。

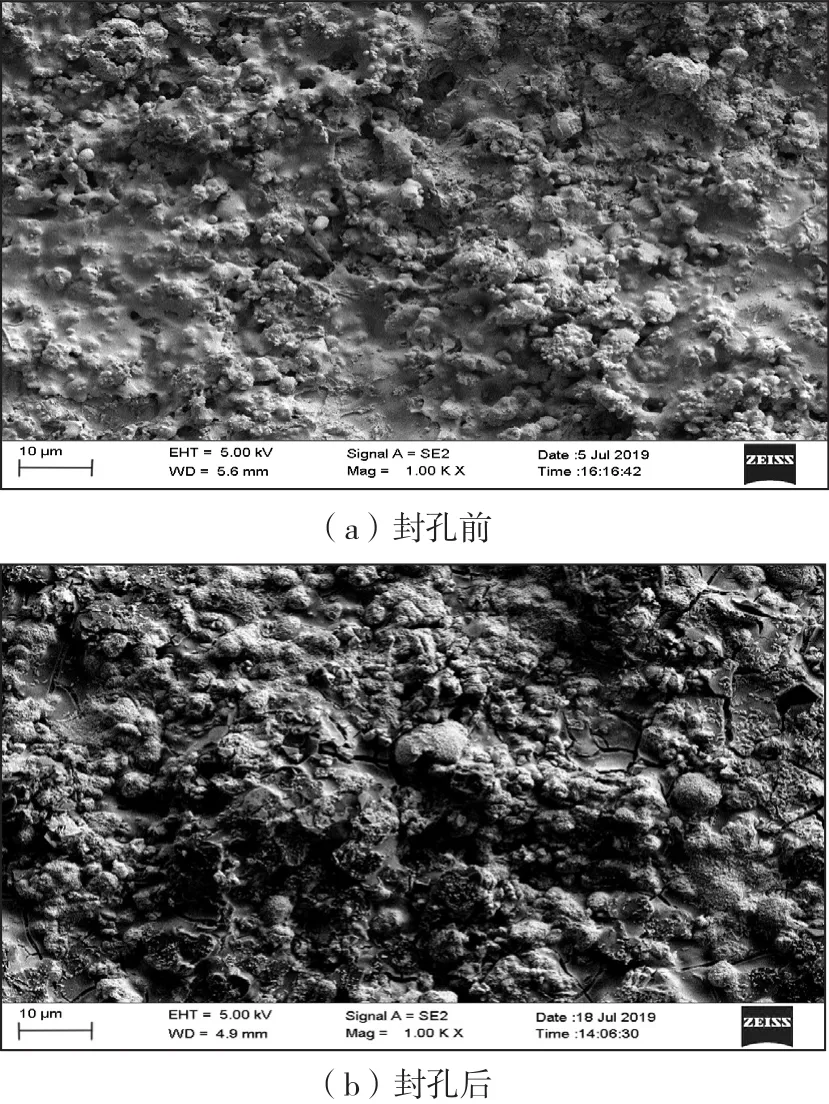

图7 为涂层表面形貌SEM照片。图7(a)为涂层封孔前的表面形貌,封孔前涂层的表面粗糙度为4.5 μm。涂层中存在充分扁平化的区域,这部分区域是由原料粉末中较细粒度的粉末完全熔化形成的。在同样的制备工艺下,粒度越细小的喷涂粉末溶化状态越好。图7(b)为涂层封孔后的表面形貌,涂层封孔后表面粗糙度为3.5 μm。封孔剂中的固态粉末残存在涂层表面,在封孔剂液体烘干后形成的薄膜上存在细小的微裂纹,表面微裂纹的尺寸和数量会影响封孔剂的抗腐蚀效果,出现爆点缺陷的样品表面微裂纹较宽,大尺寸的裂纹数量较多,未出现爆点缺陷的样品,微裂纹数量较少,且裂纹尺寸较小。

图7 涂层表面形貌SEM照片

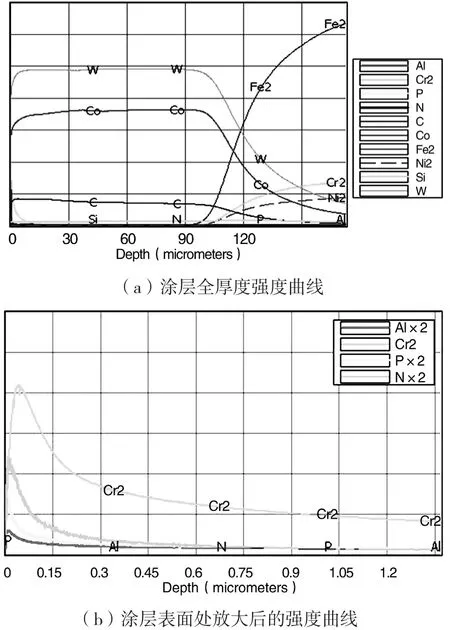

通过辉光光谱仪对封孔后的涂层表面进行逐层分析,分析结果如图8所示。

图8 封孔后试样辉光光谱分析结果

从图8(a)可以看出,涂层以元素W、Co、C为主要成分,同时存在少量的Cr、P、N、Al、Ni、Si等元素,这些元素是封孔剂中的主要成分,在涂层和基体的交界处存在主要成分曲线的交换,Fe、Cr元素含量逐渐升高,W、Co、C元素含量降低。图8(b)是涂层表面处放大后的强度曲线,在极表面处存在一个Cr元素的小高峰,且Cr元素一直存在于整个涂层截面,说明封孔剂主要存在于涂层表面,但其渗透性极好。

综上所述,现有工艺制备的WC-12Co涂层性能较好,在一镀锌线可连续使用20天左右,爆点缺陷是涂层失效的前期表现。爆点缺陷形成的原因是锌在涂层中扩散并与钴化合生成脆性的Co-Zn化合物,在热应力的作用下,导致了横向裂纹出现,最终导致部分涂层携带其中的WC颗粒一起发生脱落,使涂层逐渐减薄致使涂层失效。若想提高涂层质量,避免产生爆点缺陷,可选择的方法是优化封孔工艺,增强封孔剂对涂层的保护效果。

3 结论

(1)现有工艺制备的WC-12Co涂层性能较好,涂层孔隙率、涂层硬度、表面粗糙度等指标均在规定范围内,在一镀锌生产线可连续使用20天左右。

(2)爆点缺陷是由于锌在涂层中扩散并与钴化合生成脆性的Co-Zn化合物,在热应力的作用下,导致了横向裂纹出现,最终导致部分涂层携带其中的WC颗粒一起发生脱落,使涂层逐渐减薄致使涂层失效,爆点缺陷是涂层失效的前期表现。

(3)封孔剂主要存在于涂层表面,但其渗透性极好。封孔剂烘干后在涂层表面形成的薄膜上存在细小的微裂纹,表面微裂纹的尺寸和数量会影响封孔剂的抗腐蚀效果,若想提高涂层质量,避免产生爆点缺陷,可选择的方法是优化封孔工艺,增强封孔剂对涂层的保护效果。