干熄焦焦罐内衬耐火材料的改进

王世俊

(安阳钢铁股份有限公司)

0 前言

随着干熄焦技术的日渐成熟,干熄焦已成为焦化行业的标配。干熄焦焦罐检修频繁,使用寿命短,焦罐接焦、送焦过程中焦炭烧损严重等问题是导致干熄焦运行成本高的原因之一。因此,干熄焦焦罐内衬耐火材料的改进可以提高焦罐的密封性、隔热性和耐磨性,从而延长焦罐的使用寿命。

1 常用干熄焦焦罐简介

1.1 焦罐结构

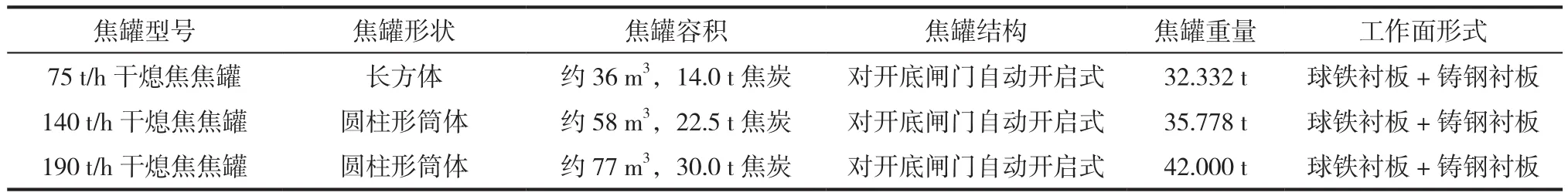

干熄焦焦罐的结构一般包括对开底闸门、联动自动开启吊杆、外框架及焦罐整体内衬耐热耐磨衬板。常用干熄焦焦罐主要参数见表1。

表1 常用干熄焦焦罐主要参数

1.2 使用方式及检修周期

每套干熄焦一般配有3套焦罐,“用2备1”,每个月下线1台焦罐,用于检修衬板和焦罐钢结构,备用焦罐上线。因此焦罐的实际运行周期为2个月,检修时长1个月,基于生产节奏变化和衬板质量的差异,每次检修时更换的衬板数量为数块到数十块不等,而且需要矫正、补焊、加固部分焦罐钢结构。焦罐的整体更新周期约为5~8年。

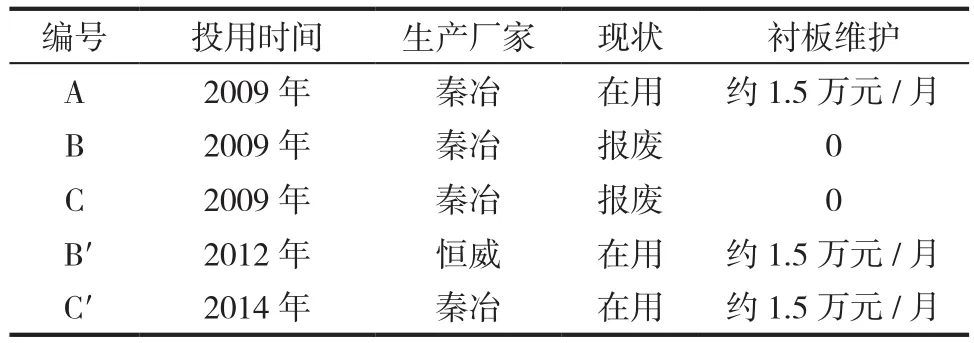

安阳钢铁股份有限公司焦化厂三套干熄焦焦罐使用情况分别见表2、表3。

表2 75 t/h干熄焦焦罐使用情况

表3 140 t/h干熄焦焦罐使用情况

1.3 现有焦罐存在的问题

1.3.1 生产频繁调整造成损坏加快

由于受环保管控、提升机设备故障、炼铁用焦量改变等诸多因素的影响,焦炉生产节奏变化较快,焦罐冷热变化频繁,导致焦罐衬板使用寿命无法达到预期的2个月,备用焦罐未修好,线上焦罐衬板已损坏且需要下线更换,严重制约了焦炉生产。

1.3.2 焦罐钢结构变形、断裂

侧壁球磨铸铁衬板及底闸门铸钢衬板等不具备隔热效果,红焦热量传导至焦罐钢结构上。正常生产时的工况条件下,焦罐储焦9 min,空载9 min。受环境温度影响,实际测量到的焦罐外壁温度在400 ℃与600 ℃之间。当碳素结构钢温度在450~750 ℃并承受恒荷载持续作用时,将发生与时间相关的塑性变形[1],导致焦罐整体钢结构变形,直至断裂失效。

1.3.3 衬板变形、脱落

衬板要承受 1 000 ℃左右红焦造成的氧化、冲击及高温磨损[2],易发生变形、翘角,导致焦罐“挂焦”(如图1所示),焦炭不能完全放入干熄炉内,持续烘烤焦罐。

图1 焦罐“挂焦”事故

若焦罐钢结构变形、断裂未能及时发现,或者固定衬板的螺栓断裂,均会导致焦罐衬板脱落,随红焦进入干熄炉内,最终造成旋转密封阀卡堵,影响干熄焦的正常运行。

1.3.4 其他影响

焦罐各衬板之间存在缝隙,不仅造成大量扬尘,影响环保达标,还将导致红焦在运输过程中烧损加剧,降低焦炭产量。

2 研究思路

2.1 方案提出

针对上述问题,急需研制一种隔热和密封效果良好、故障率较低的新型焦罐。借鉴干熄炉冷却段涂抹可塑料和高炉铁水罐内衬耐热材料等经验,对现有焦罐进行内衬专用的抗磨、耐热浇注料改造,以达到预期效果。

2.2 需要解决的难点

2.2.1 选择合适的耐火材料

干熄炉冷却段用刚玉可塑料具备良好的耐磨性,却不具备隔热作用,且体积密度较大,若在焦罐上使用,大大增加了焦罐的重量,需要升级干熄焦提升机、焦罐运载车等设备,成本较高;高炉铁水罐用隔热料具备良好的隔热作用,却不具备抗冲击和耐磨损能力,接焦、放焦过程中内衬隔热料易磨损和脱落。

因此,根据焦罐不同部位的工况条件,选用合适的耐火材料,可以达到良好的使用效果。钢结构整体内衬硅酸铝纤维硬质板起到了良好的隔热作用;焦罐底部受焦炭冲击较为严重,浇筑硅莫抗结焦浇注料;焦罐直段受焦炭冲击较小、磨损较严重,浇筑中质抗结焦浇注料;焦罐上部密封部分基本不受冲击和磨损,浇筑莫来石轻质浇注料。如此一来,不仅使焦罐达到良好的使用效果,还能控制焦罐重量,使改造后的焦罐重量基本不变。

2.2.2 耐火材料的固定

原有的焦罐钢结构间隙大且不规则,不具备整体实施浇注料的条件,因此需要对焦罐直段钢结构重新进行制作,对下锥段和底闸门钢结构进行改造,然后使用“Y”型锚固件进行固定,使用三合板作为模具并充当膨胀缝。

3 实施步骤

3.1 分解焦罐,留用必要部分

将焦罐本体从焦罐提升装置内吊出,放置于检修架上,将底闸门与焦罐本体连接的销轴拆下,实现焦罐与底闸门的分离,底闸门留用。

将焦罐本体平置于地面,从焦罐直段与下锥段的焊缝处切割,将焦罐直段及上部密封部件全部切除,下锥段留用。

3.2 底闸门钢结构的改造

拆除底闸门衬板,将底闸门钢结构的镂空部分用0Cr19Ni10不锈钢板焊接补齐,确保上部平面平整,为之后涂抹浇注料做准备。

3.3 下锥段钢结构的改造

首先,比照底闸门的改造方法,拆除下锥段的衬板,使用Q235B钢板补齐衬板拆除后的空缺,确保上表面平整。

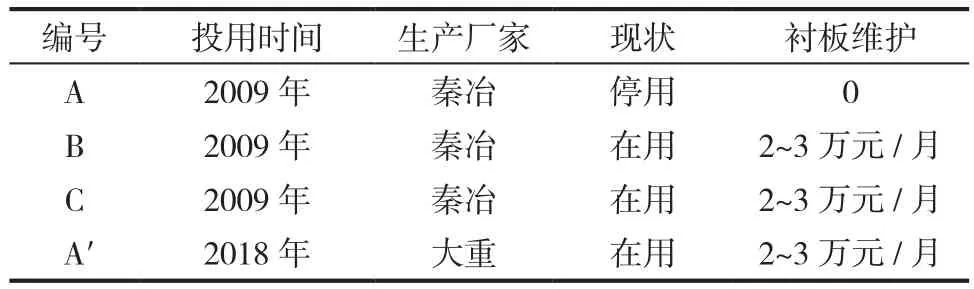

其次,由于原设计底闸门与焦罐下锥段底部的配合间隙为50 mm,配合间隙空间小于浇注料和纤维板的整体厚度(100 mm),因此需要对配合面进行改造。将底部环板整体割除,上移50 mm。焦罐下锥段钢结构改造如图2所示。

图2 焦罐下锥段钢结构改造

3.4 焦罐直段和上部密封部件改造

焦罐直段和上部密封部件不能利旧,需要采用Q235B钢板卷板制成,外径与原焦罐外径相同。上部用扇形板卷制成“喇叭口”形的密封部件,并焊接环状钢管制成的防撞梁。

3.5 耐火材料浇筑

底闸门上部平面修补平整后,焊接0Cr19Ni10材质的“Y”型锚固件,横向、纵向间距不超过300 mm;之后在钢结构表面铺设10 mm厚的硅酸铝纤维板,在底闸门外圈使用扁钢支模,浇筑硅莫抗结焦浇注料(不分块),中心厚度为90 mm,外侧厚度为40 mm。

焦罐上部密封部件、直段、下锥段逐次焊接组对完成后,先焊接Q235B材质的“Y”型锚固件,再进行支模浇筑。上部密封部件内衬90 mm厚莫来石轻质浇注料和10 mm厚的硅酸铝纤维板;焦罐直段、下锥段内衬90 mm厚中质抗结焦浇注料和10 mm厚的硅酸铝纤维板;焦罐下锥段内衬90 mm厚硅莫抗结焦浇注料和10 mm厚的硅酸铝纤维板;下锥段新增环板、新增筋板形成的“三角形”空间内填充硅莫抗结焦浇注料,锚固件长度递减。

其中,下锥段、直段的浇注料分块浇筑,使用5 mm厚的三合板制作模具,浇筑完成后三合板不再取出,投用后烧损,留出膨胀缝。

3.6 固化和安装

自然固化后,用割枪对所有浇注料进行高温烘烤,提高浇注料的强度;将底闸门与焦罐上部连接,安装销轴,组对完成。

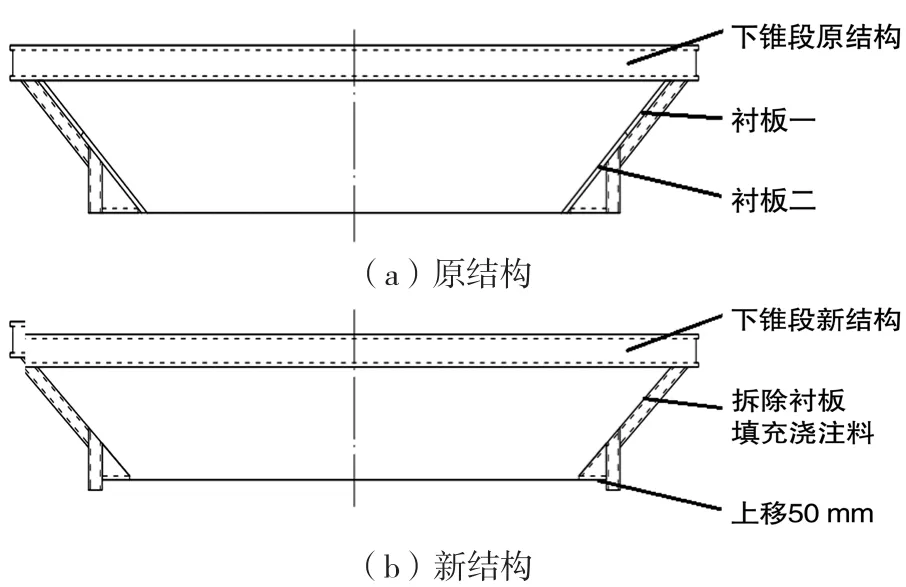

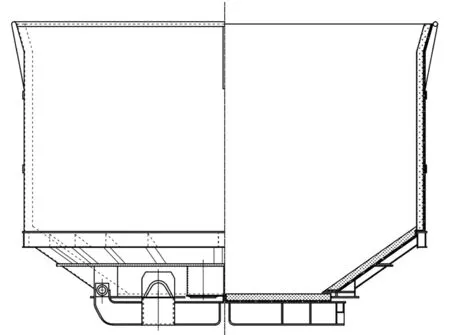

全部改造完成的焦罐如图3所示。

图3 浇注料焦罐总示意图

3.7 配套设施建设

在备用焦罐存放处(迁车台)建造彩钢瓦遮雨棚,防止备用焦罐内的浇注料被雨水冲刷后脱落或者失效。

4 改造效果

4.1 焦罐运行与底闸门开闭方式不变

对于浇注料焦罐,仅对内衬进行改造,不改变焦罐的吊装方式和底闸门的打开方式,且所有承重部件、活动部件工作条件均不改变,不需要重新进行强度校核。

4.2 焦罐重量基本不变

焦罐去掉衬板和直段钢结构,焊接筒体并整体浇筑浇注料后,焦罐的整体重量基本不变,以140 t/h干熄焦焦罐为例,改造完成后的重量仅增加约160 kg,不需要升级干熄焦提升机、焦罐运载车等相关设备。

4.3 提升焦罐使用寿命

新型焦罐采用隔热耐火材料后,焦罐外部钢结构温度不超200 ℃,钢结构使用寿命延长,焦罐寿命周期内故障率降低,预计连续使用时间可达1年以上,1年后只需修补少量浇注料即可。

4.4 节约维修力量

随着干熄焦技术的普及,焦化厂的发展重点逐渐向降低焦炭烧损率、降低生产维护成本的方向转变。人员结构不断优化,维修人员也向“高、精、尖”方向发展,不再投入大量的维修力量用于钢结构修复、倒换焦罐等工作,新型焦罐投用后极大的节约了维修力量。

4.5 其他效益

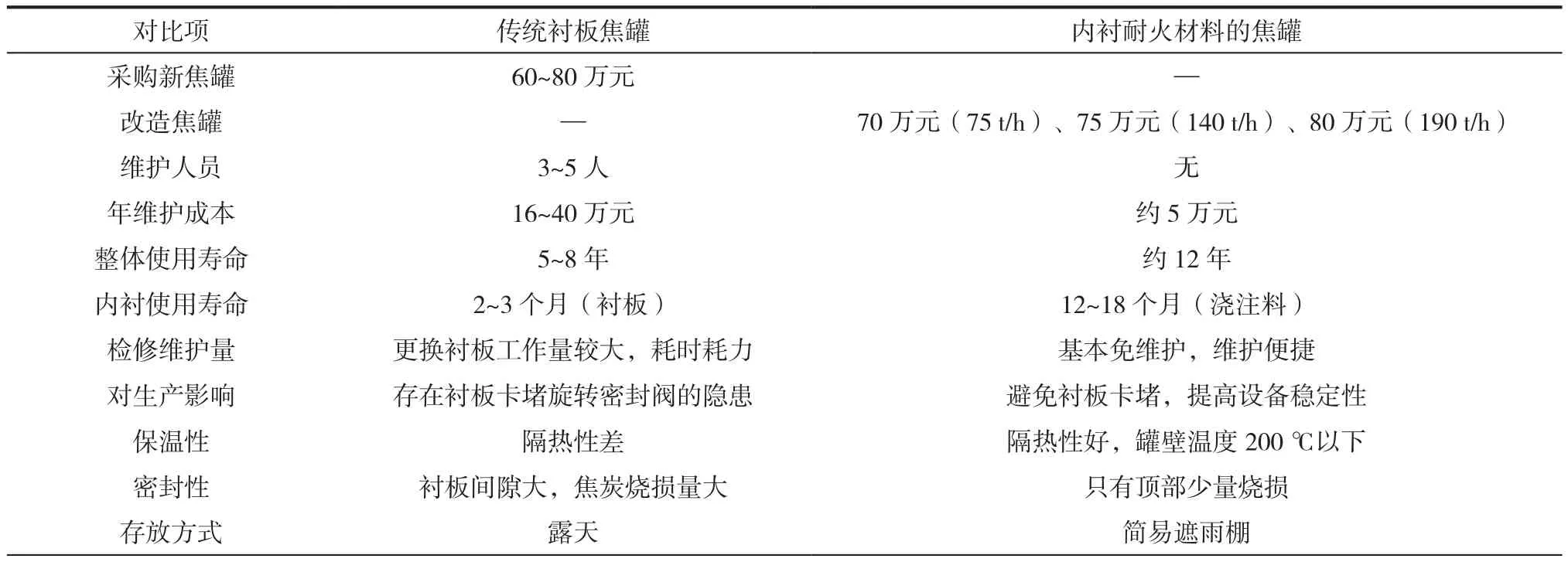

焦罐内衬浇注料后,有效隔绝空气,降低了焦罐运输过程中焦炭的烧损。焦罐的内衬浇注料后,有效防止焦炭沿途抛洒,提高了环保效益。效益分析见表4。

表4 内衬耐火材料的焦罐与传统衬板焦罐的效益对比

5 结束语

基于干熄焦焦罐内衬耐火材料的改进,不仅可以在旧焦罐上改造,还能在新制作的干熄焦焦罐中采用。在如今激烈的市场竞争下,企业都在讲效益、降成本,对现有设备进行适当改造将会是一条重要途径。