钻削微小孔技术在航空发动机燃油喷嘴喷口加工中的应用研究*

石洪国,王福海,丁志纯,雷力明

( 中国航发上海商用航空发动机制造有限责任公司,上海 201306)

航空发动机燃油喷嘴将燃油雾化,加速混合气形成,保证稳定燃烧和提高燃烧效率,而且具备高稳定的性能要求,在燃烧室大推力、高温升的工作环境下,燃油喷嘴一般带有热防护设计结构,避免其在很短工作周期内发生低循环疲劳、蠕变疲劳时效等;另外在航空发动机减重设计的趋势下,燃油喷嘴同时要有足够刚度的支撑结构,避免由不利的振动现象引起高周疲劳失效等故障模式。为同时解决热防护和强度问题,某型号航空发动机燃油喷嘴采用Hastelloy X 高温合金选择性激光熔化(SLM)成型增材制造毛坯,带有复杂的油路结构进行冷却降温,主燃级与预燃级喷口的供油流道盘曲交错,其中主燃级喷口均匀分布在SLM成形件外形周向,与内部成形流道贯通[1–2]。

燃油流量均匀性是影响燃烧室出口温度分布的主要因素之一,燃烧室出口温度分布品质对涡轮工作的可靠性起着关键的作用[3–5]。主燃级油路的加工质量直接影响燃油雾化质量和燃油流量分布均匀性,如果燃油雾化效果差,会使过大的油滴喷至燃烧室壁面,使其过热、结焦,进而导致发动机排气冒烟及污染物增加。

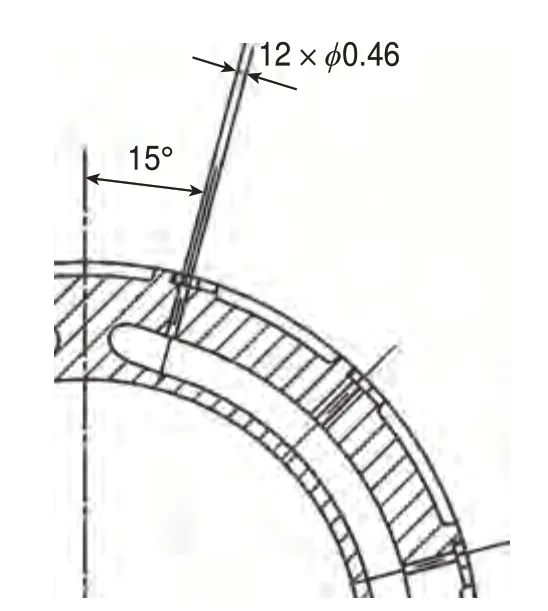

图1为某型号燃油喷嘴主燃级油路的局部截面图,沿圆周共均布12个主燃级喷口,设计直径为φ0.46mm,加工深度约3mm,粗糙度Ra为0.4μm,用于燃油喷射。此结构可提供完整的喷口油柱、正确的喷射角度并且保证各主喷口均匀的喷射流量。

目前,对于主燃级喷口这样的微小孔加工方法可分为机械加工方法和特种加工方法两大类[6],其中机械加工方法主要为机械钻削加工,特种加工方法主要包括激光加工和电火花打孔,这几种加工方法各有优势与劣势。机械钻孔是最传统的微小孔加工方法,有着加工精度高、表面质量好、生产效率高等优点;但由于切削刀具直径细小,一般很难加工深径比大于20的微小孔,另外,为保证微小孔切削系统的稳定,对钻削设备、刀具及切削工艺参数也有着非常高的要求,钻削出口处的毛刺也会影响微小孔的表面质量。激光加工是典型的光热效应加工过程,几乎不受工件材料的限制,可以获得大深径比的微小孔,其非接触式的加工形式,无切削力,可用于薄壁零件的加工。激光加工按脉冲宽度来划分为毫秒激光、纳秒激光和飞秒激光,其中飞秒激光加工可以获得几乎无重熔层的微小孔,但是其加工效率较低,设备投资大,国内技术成熟度较低,在主燃级喷口的试制过程中容易产生对壁击穿的现象,严重影响燃油喷射效果。电火花打孔适用于导电金属材料的加工,可加工深径比100以上的微小孔,高速电火花加工效率非常高,适合数量多、密度高的群孔加工,通过加工参数的优化,能够控制电火花打孔的重熔层厚度;但由于放电间隙的存在以及电蚀产物的非正常放电,使得电火花加工孔的尺寸一致性受到影响,且孔口易出现加工锥度和圆角[7],这些缺陷都会对主燃级喷口的喷射性能产生不利影响。

图1 航空发动机燃油喷嘴主燃级喷口示意图Fig.1 Schematic diagram of aero-engine fuel nozzle

对比3种微小孔的加工方法,机械钻削对于加工主燃级喷口这种深径比在7以下的微小孔有着一定优势。建立稳定的切削系统,开发适合Hastelloy X 高温合金粉末SLM成形材料的切削参数,就能发挥机械钻削在精度、效率、经济性方面的优势,满足主燃级喷口的尺寸、形状、表面质量方面的要求。本文针对某型号航空发动机燃油喷嘴主燃级喷口加工,对钻削微小孔技术的切削系统特性、切削参数制定与优化、出口毛刺控制方面进行应用研究,提出加工方案,并且通过切削验证有效的喷口微小孔钻削加工方法。

1 钻削微小孔的切削系统特性

微小孔的直径范围一般在0.1~1mm之间,钻削加工所使用的钻头直径细小,刀具刚度、强度差,再加上钻削过程的密闭性,使得刀具极易在切削力或外力振动的突变下折断,因此保持微小孔切削系统的稳定是顺利完成加工的前提条件。切削系统由机床设备、刀具、工件组成,其中机床设备与刀具是影响微小孔切削稳定性的重要因素。

首先在机床设备方面,微小孔钻削需要高精度的切削主轴系统,其径向和轴向的回转跳动要在3μm以内;主轴要有高速功能来提供适宜微小钻削的切削线速度,一般最高转速要在30000r/min以上;同时主轴还要有先进的润滑和冷却系统,具备良好的热稳定性。高速电主轴、精密回转轴承等装备的出现,支撑了高速高精加工机床快速发展。如瑞士Fisher公司、法国Forest-line公司生产的高速电主轴,日本NSK公司生产的高精轴承等均是国内外高速机床厂家的常用设备配件。在高速功能部件的基础上,机床厂家会配备高效的润滑和冷却系统、稳定的床身支撑结构、精密的运动轴精度、可靠的数控系统等,能够满足微细切削加工类机床的需求。目前,瑞士宝美生产的车铣复合加工中心、瑞士威力铭公司生产的高速五轴加工中心、北京精雕集团生产的高速数控精雕机等在国内钻削微小孔领域较为常用。此外微孔钻削的加工设备应该尽量专机专用,只做小微型零件的微切削,如果长时间进行较大切削力的粗加工和半精加工,那么主轴的跳动精度会很容易下降,影响机床的稳定性。

钻削微小孔的刀具系统由钻头和夹持刀柄组成。钻头的制造精度是影响微小孔孔径精度的主要因素,一般来说,微小孔钻头直径公差应达到IT6的精度等级,并且要比加工孔径的名义尺寸小0.005mm左右。更重要的是,钻头通过刀柄在主轴上连接后,径向跳动要控制在5μm以下,这对钻头的安装提出了严格要求。目前一般采用较为经济的16°锥角的ER夹簧或者8°锥角的SK夹簧在刀柄上对钻头进行夹持,注意夹簧不可钻铣混用,且无使用磨损,采用适当不易过大的夹持力。此外,采用夹持精度更好的热涨刀柄或者液压刀柄也是保证刀具跳动的有效方法。

根据上述钻削微小孔切削系统的特点,本文选择瑞士威力铭公司的高速五轴加工中心开展切削试验,该设备最高转速为32000r/min,在工作环境温度(20±2)℃的情况下,有着稳定的精度和热稳定性。在钻头刀具方面,要针对Hastelloy X 高温合金粉末SLM成形的材料切削特性进行选择,该材料类似于固溶态镍基高温合金材料GH3536,硬度在82~90HRBW范围内波动,100℃下导热率为11.67W/(m·℃),低于GH3536的13.38W/(m·℃),20~100℃下的热膨胀系数为9.25×10–6/℃,低于GH3536的12.1×10–6/℃,常温下拉伸强度为724MPa,高于GH3536的690MPa。由于其导热系数小,热阻值大,切削热量的扩散速率低,使得切削热集中在刀刃区域,带来了高钻削温度,并带有切削表面冷硬现象,切屑较坚韧不易折断。因此刀具的材料选择了耐切削高温的ISO标准M类(相当于国标YW类)超细晶粒硬质合金基材,同时具备较好的刀具材料韧性,表面带有TiAlN抗氧化磨损PVD涂层的φ0.46mm双刃钻头;选择螺旋槽与刀具轴线的夹角为28°,而非常见的35°螺旋角,目的是更有利于长切屑的排出。刀具在高速刀柄上夹持,如图2所示。与机床主轴连接后,检查刀具径向跳动为4μm。

2 切削参数制定与优化

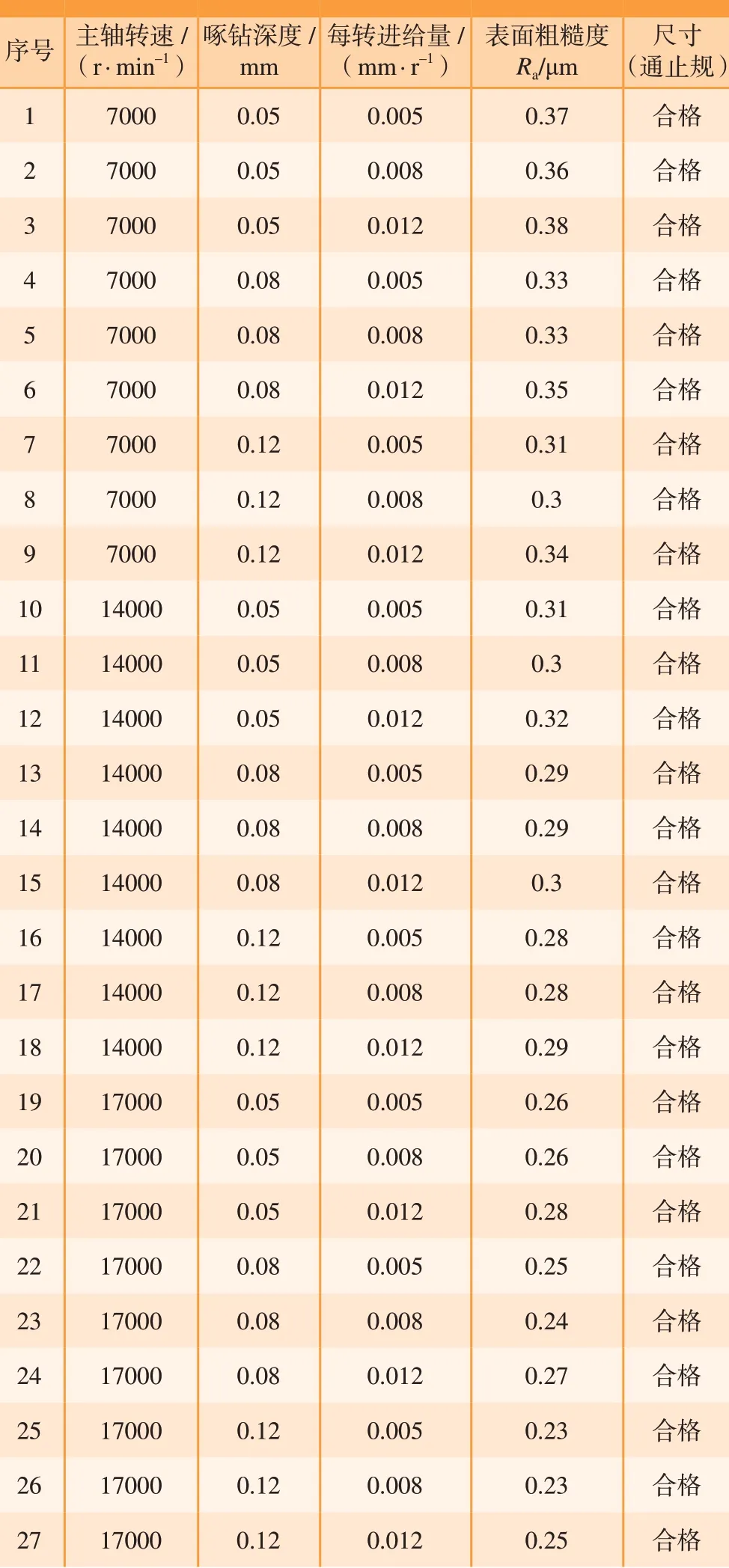

对钻削尺寸精度和表面质量有显著影响的切削参数包括主轴转速、啄钻深度和每转进给量。在保证加工精度的前提下,满足切削系统的稳定性,是切削参数选择的基本原则。按照切屑手册中钻削固溶态镍基高温合金的参数,主轴转速设定如表1所示;采用微细加工刀具手册的进给参数,减少刀具轴向载荷受力,将啄钻深度设定在0.05~0.12mm之间,每转进给量设定在0.005~0.012mm之间。各参数选择3个数据,参数间交叉组合,共有27种参数组合。

试验工件采用与主燃级喷口零件相同的SLM成形材料,厚度3mm,钻孔表面车削平整。使用φ0.4mm硬质合金中心钻加工0.2mm深的定心孔,避免后续钻头弱刚性、弱导向引起的形位偏差、轴线歪斜、孔径与圆度超差等缺陷,再用φ0.46mm钻头按照切削参数方案进行加工,每种参数组合加工3个孔。钻削过程采用外部油冷。

加工完成后,首先使用检测针规对孔径进行检测,结果为:所有孔φ0.46mm的针规均能通入,φ0.47mm的针规均不入,符合孔径的尺寸要求。再对所有试切件沿孔中心线的位置线切割剖开,如图3所示,使用接触式表面粗糙度测量仪进行测量,每种切削参数组合加工孔的粗糙度数值取平均值。切削参数与测量结果如表1所示。

图2 试验切削刀具Fig.2 Tools for drilling test

图3 切削参数试验工件图Fig.3 Cutting test part

表1 切削参数试验检测数据Table 1 Cutting test data

通过整理检测数据,分别绘制出各种切削参数与加工表面粗糙度的关系图。

进给量固定为0.005mm/r的情况下,选择不同的啄钻深度,随着主轴转速的增加,加工表面的粗糙度,总体趋势减小,变化曲线如图4所示。

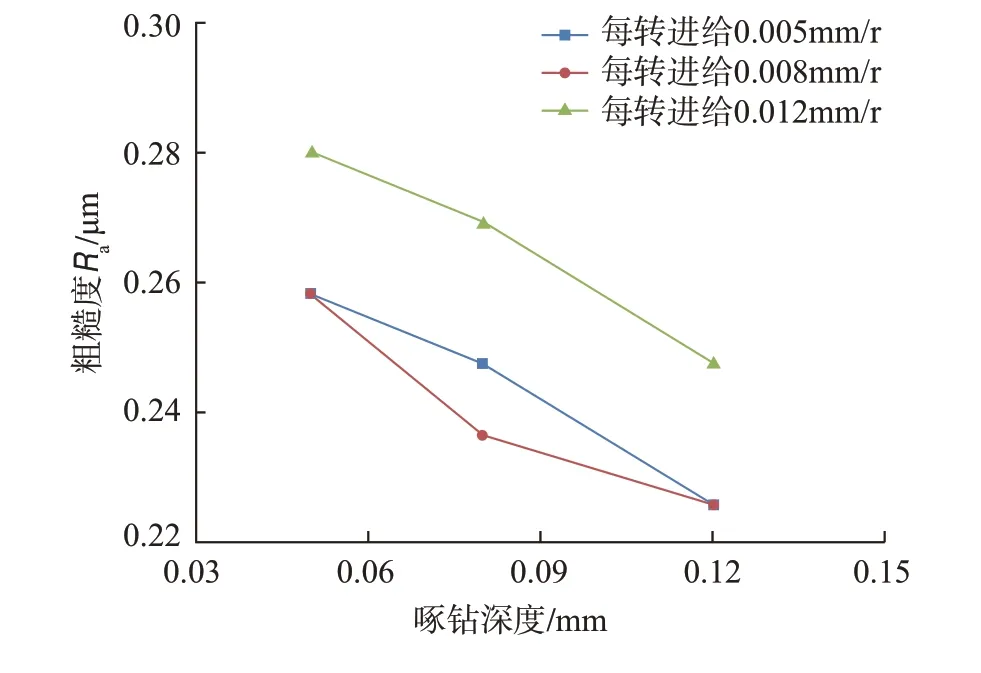

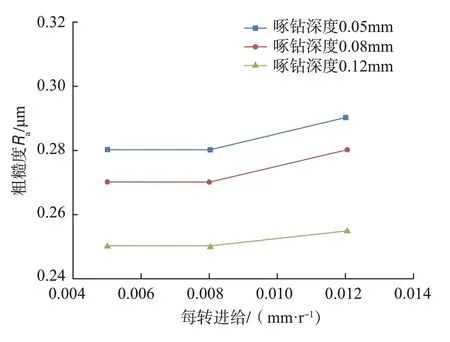

主轴转速固定为17000r/min的情况下,选择不同的进给速度,随着啄钻深度的增加,内孔表面的粗糙度,总体趋势减小,变化曲线如图5所示。主轴转速固定为17000r/min的情况下,选择不同的啄钻深度,随着进给量的增加,内孔表面的粗糙度总体趋势变大,但变化不明显,变化曲线如图6所示,这也可能与此次试验的进给速度参数变化幅度较小有关。

通过对试验结果的分析,可以看出粗糙度曲线的变化趋势以及趋势大小,影响粗糙度最明显的参数是主轴转速,其次是啄钻深度,最后是每转进给量。要获得好的表面质量,应当选择较高的切削速度、较高的啄钻深度以及相匹配的进给量。

图4 主轴速度与加工表面粗糙度关系图Fig.4 Roughness under different spindle speed

图5 啄钻深度与加工表面粗糙度关系图Fig.5 Roughness under different depth of drilling

图6 每转进给与加工表面粗糙度关系图Fig.6 Roughness under different feed rate

但在实际加工中并不是主轴转速越大越好,随着主轴转速的增加,刀具磨损会加快,同时主轴长时间高速运转,其稳定性会相应变弱,切削主轴的振动极易造成微细刀具折断,零件报废,因此在满足尺寸及粗糙度要求的情况下,可选择适中的主轴转速。为利于切屑的排出,保证切削过程的稳定,对于啄钻深度和进给量同样宜选择适中的参数组合。基于以上论述,本文进行了的实际切削试验,最后选择主轴转速14000r/min、啄钻深度0.08mm,每转进给0.008mm/r作为主燃级喷口的优选钻削参数组合。

3 钻削微小孔出口毛刺控制

在使用微细钻头完成主燃级油路喷口加工后,钻削的入口和出口处均会产生毛刺。钻削入口即喷口的出油口的毛刺位于零件的外端。为保证喷油油柱完整不发散,须保持钻削入口为尖边,该尖边特征可通过钳工手动修理完成。同时,钻削的出口即喷口的进油口则位于供油油路流道内部,毛刺内翻,此外还会偶然出现“翻盖”现象,即钻透层未完全脱落,以薄圆片的形式与钻削出口局部相连。受孔径的限制,目前暂无合适的常规工艺可去除流道内的钻削出口毛刺,而磨粒流等特殊工艺对于流道内的钻削出口毛刺有比较好的清理效果。但是钻削出口“翻盖”则容易翻转堵塞喷口,因此如何避免出口毛刺“翻盖”,是钻削喷口毛刺控制的要点。

钻削出口“翻盖”的形成与材料切削时的冷作硬化现象相关,冷硬层使得钻削表面坚韧,再加上流道内部表面的不均匀性,圆周局部易断裂而形成与出口半连接的薄片。为解决这个问题,本文制定了扩孔套钻的加工方案,选择Hastelloy X 高温合金粉末SLM成形的圆环件作为试验件,圆环件外径车削至φ50mm,长度25mm,内径成形尺寸为φ44mm,保留SLM成形面,模拟内流道表面状态,环壁厚度约为3mm。使用威力铭高速五轴加工中心,在外径圆周均布加工3组通孔,每组12个孔。钻孔前均使用φ0.3mm硬质合金中心钻加工定心孔,深度0.2mm。之后第1组孔采用φ0.46mm硬质合金钻头完成;第2组孔首先采用φ0.36mm硬质合金钻头粗钻,再用φ0.46mm硬质合金钻头套钻;第3组孔则首先采用φ0.4mm硬质合金钻头粗钻,再用φ0.46mm硬质合金钻头套钻。切削参数采用优选的钻削参数组合:主轴转速14000r/min、啄钻深度0.08mm,每转进给量0.008mm/r。加工状态及加工后试验件如图7所示,3组孔位置见图7中标识,每组各12个孔。

3组孔加工后,使用针规进行检测,尺寸均合格。在放大镜下观察试验件内壁,如图8所示,可以看到,第1组加工孔的出口有几处带有圆形“翻盖”,而其他两组所有孔的出口则都没有出现,这说明扩孔套钻是避免圆盖状出口毛刺的有效加工方法。

对比第2组与第3组钻削孔出口,可以发现粗钻刀具直径较小的第2组孔,钻孔出口的毛刺要明显小于第3组孔。这是因为不同的扩孔余量所影响,越小的扩孔切削量,在出口处,被切削的材料越容易产生塑性变形,当切削余量大于一定数值时,扩孔套钻与直接精钻的出口毛刺则相差不大。第2组孔应用的套钻组合可以作为主燃级喷口的加工选择。

图7 毛刺控制模拟件加工图Fig.7 Cutting burr simulation test part

图8 毛刺控制试验工件图Fig.8 Burr under different cutting parameters

4 结论

综上所述,随着高速加工中心设备、微型硬质合金刀具制造技术的成熟,在保证切削设备、刀具动平衡稳定的前提下,使用钻削技术可以高质量地完成如航空发动机燃油喷嘴喷口这样的微小孔加工。文本针对SLM成形的Hastelloy X 高温合金,优选了微小孔钻削工艺参数,具体为主轴转速14000r/min、啄钻深度0.08mm,每转进给量0.008mm/r,并采用了扩孔套钻方法有效地控制了内腔出口毛刺,最后通过切削试验验证了方案的有效性。本文总结的加工方法已在生产实际中得到了应用,并且可为类似材料的微小孔加工提供参考。