改善电解铣磨加工底面平整程度的研究*

牛 屾,曲宁松,2,李寒松,2

(1. 南京航空航天大学机电学院,南京 210016;2. 江苏省精密与微细制造技术重点实验室,南京 210016)

为满足航空航天产品“高可靠、低能耗、长航程”等性能要求,现代飞机、航天器中的一些大型复杂零件,特别是主承力结构零件普遍采用了整体结构设计[1–2]。这些整体结构件大多采用镍基高温合金、钛合金等难加工材料,并且尺寸大、特征复杂、结构轻薄,通常需要在整块毛坯上加工而成,因此材料去除量大,机械加工易变形、刀具成本高、生产周期长,给航空航天制造业带来了诸多挑战[3–4]。

电解铣磨加工采用棒状磨料工具作为阴极,以立铣加工的方式执行多轴运动控制,基于电化学溶解和机械磨削的复合作用实现材料去除过程,具有加工柔性高、加工效率高、表面质量好、工具损耗低等特点[5–6]。电解铣磨加工可采用管状工具侧壁出液的方式,从工件侧壁处直接以较大的切深进入切入式加工,在难加工材料的大余量去除制造领域展现出广泛的应用前景[7–8]。Li等[9]探讨了工艺参数对加工效率的影响,通过优选工艺参数,在切深3mm、工具基体外径6mm时获得了44.44mm3/min的材料去除率,并加工出GH4169凸台结构。Niu等[10]将切深及工具基体外径均增大至10mm,研究了工具侧壁喷液孔布局对工件侧面加工效果的影响,发现采用螺旋形布局能够有效提高工件侧面的平整程度,并获得了234.6mm3/min的材料去除率。此外,他们还通过在切深与外径均为10mm的工具基体端部设计喷液孔布局方案,进一步提高了工件底面的平整程度和表面质量[11]。

在电解铣磨加工中,由于电解液会从底面极间间隙流出工件,使得工具端面与工件底面之间也构成导电回路,导致工件底面的几何形状受电化学溶解作用的控制,最终形成一个中部下凹的底面轮廓[9–10]。Niu等[12]通过在切深3mm、外径6mm的工具基体端部设计绝缘方案,有效约束了底面极间间隙内电场分布,从而使工件底面的平整程度改善了58%。然而,目前对该方法的研究报道仅此一例,对于更大外径及切深的工具,该方法的有效性尚未得到进一步验证。此外,该方法对工件底面表面质量的影响也未见后续研究报道。本文以外径和切深均为10mm的工具基体为例,进一步研究工具端部绝缘层对电解铣磨加工工件底面的平整程度及表面质量的影响。

1 工具端部绝缘设计

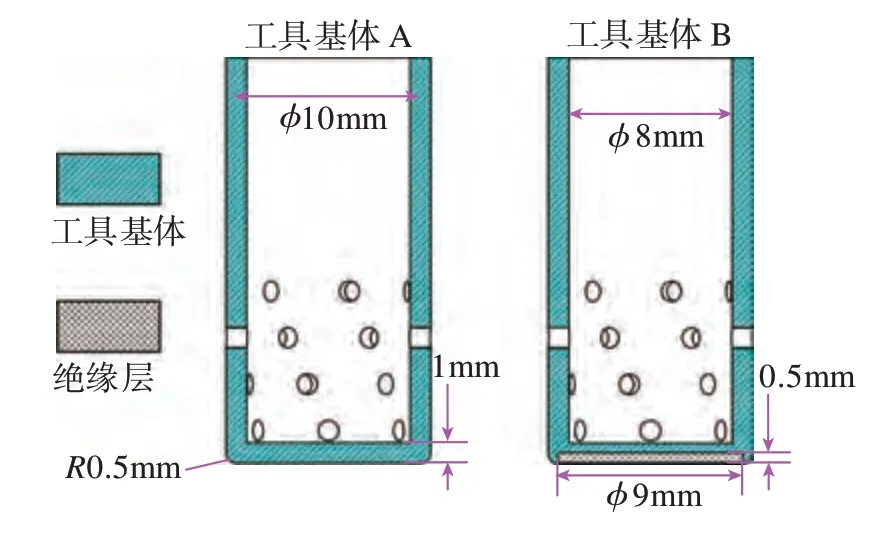

图1 工具基体端部绝缘层的设计方案Fig.1 Design scheme of insulation layer at bottom of tool substrate

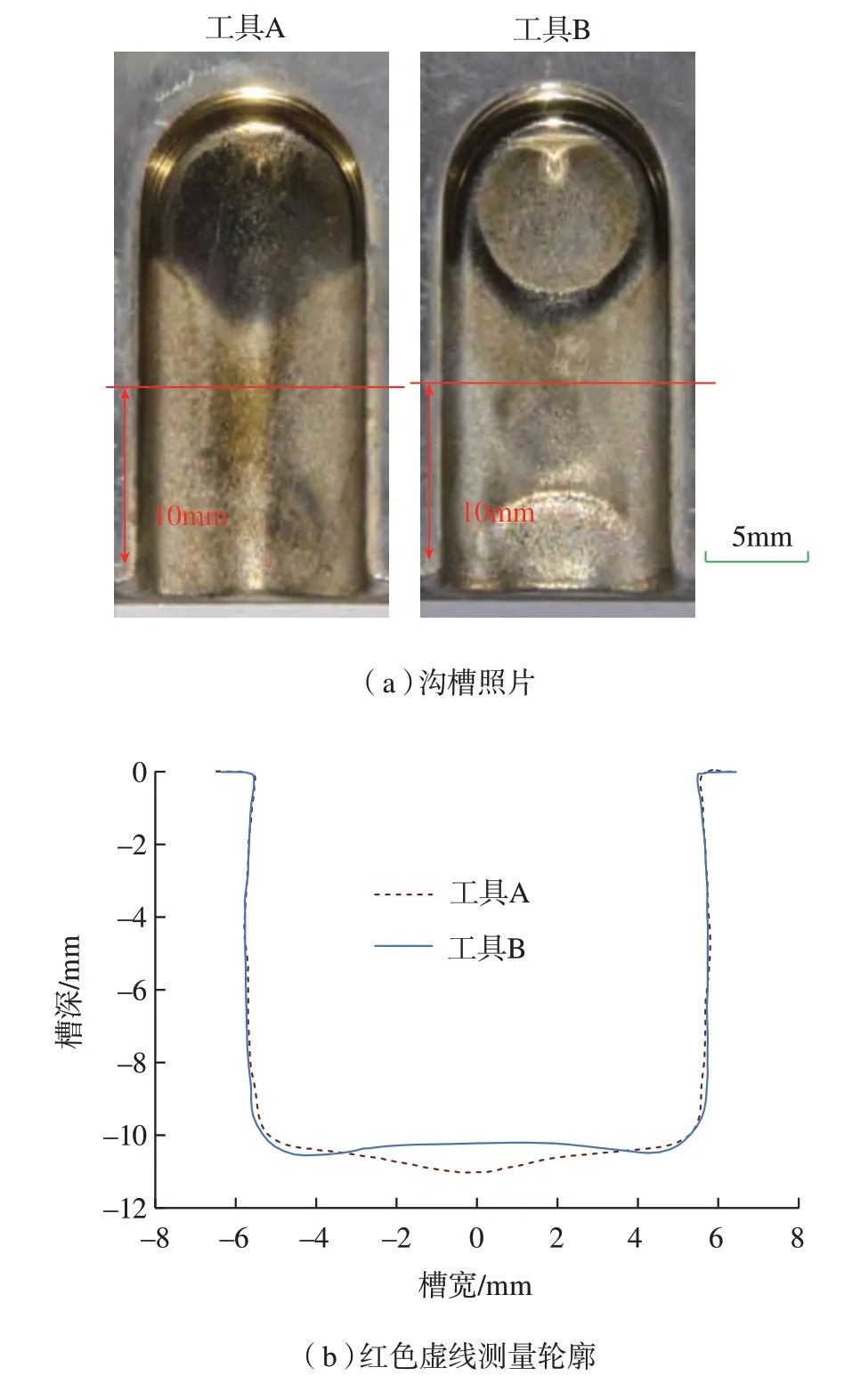

图1所示为工具基体端部绝缘层的设计方案。工具基体的外径为10mm,内径为8mm,管壁厚度为1mm,圆角半径为0.5mm。工具基体侧壁上喷液孔的直径为1mm,其布局方案与文献[10]一致。与工具基体A不同,在工具基体B的端部设计有一个直径为9mm、深度为0.5mm的圆形凹槽,可用于将绝缘层嵌入工具端部。

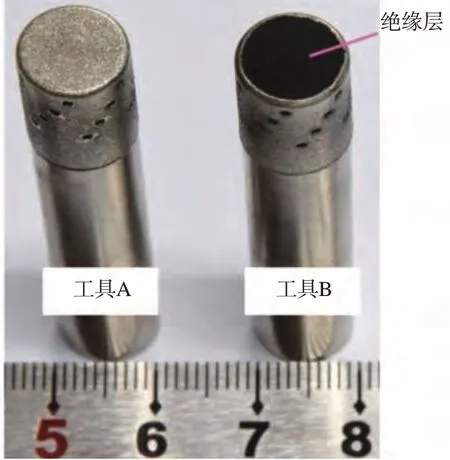

采用E–51环氧树脂、5506固化剂和KH–550硅烷偶联剂配制绝缘层,3种成分的比例为100:50:1,并添加少量的色浆(黑色)进行着色。图2展示了电镀金刚石磨料后的工具A与工具B,磨料的粒度号为170/200目,工具外径约为10.2mm,其中工具B端部的黑色区域即为绝缘层。

2 沟槽加工试验安排

图2 工具A与工具B实物照片Fig.2 Photographs of tool A and tool B

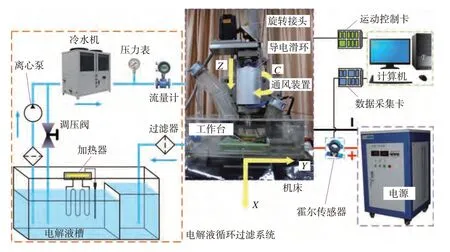

图3 电解铣磨加工装置示意图Fig.3 Schematic diagram of electrochemical mill-grinding equipment

图3展示了电解铣磨加工试验装置,该装置主要由机床、电源、运动控制系统、电解液循环过滤系统、数据采集系统等组成。机床采用同步带传动,工具装夹在主轴的末端,主轴具有通孔结构、旋转接头和导电滑环分别用于实现主轴旋转时工具侧壁出液与电流传输。工件安装在一个特制的工作台上,工作台内嵌有导电铜排,铜排一端露出与工件接触,而另一端伸出工作槽外与电源正极相连。工作槽盖板上设计有通风装置,可将加工区产生的氢气及时排出,避免发生氢爆。在运动控制系统的驱动下,工具可沿顺时针方向旋转以及沿Z方向做进给运动,工件可沿X方向和Y方向做进给运动。电解液循环过滤系统起到输送纯净电解液的作用,并可调节、监测电解液流量,以及保持电解液温度恒定。数据采集系统用于对加工过程中的电流信号进行实时监测,以此来判断加工稳定性。

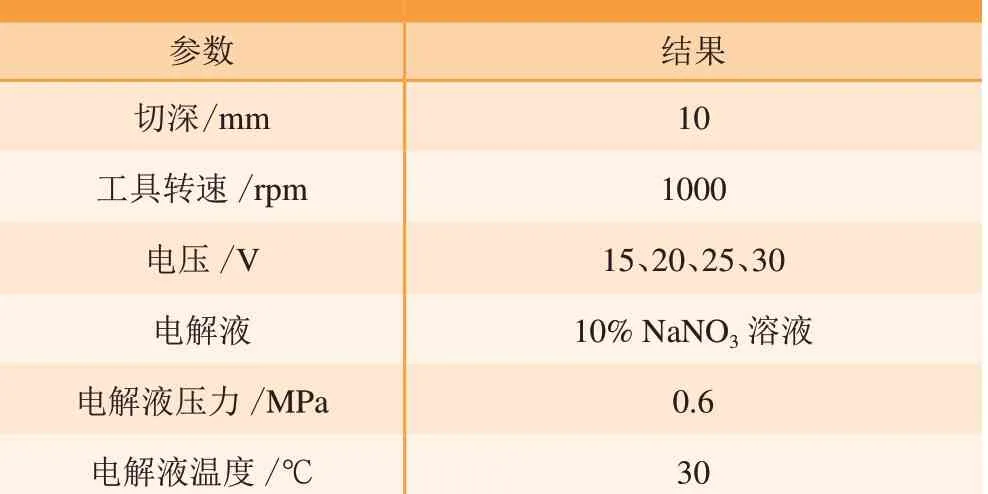

在上述电解铣磨加工装置上,利用工具A与工具B开展沟槽加工试验。工件材料为锻制镍基高温合金Inconel 718,电解液为质量分数10%的NaNO3溶液。表1给出了沟槽加工试验的主要工艺参数。对于每一组试验,先以较低的进给速度从工件侧壁切入5.2mm,再采用最大进给速度稳定加工19.8mm。根据文献[10–11]可知,对于工具A,当电压取15V、20V、25V、30V时,电解铣磨加工的最大进给速度分别为1.7mm/min、2mm/min、2.4mm/min、2.7mm/min。为确保结果的可靠性,每组试验均重复3次。试验结束后,利用线切割将沟槽从距离其入口10mm处切开,以获得已加工表面的剖面轮廓。

3 结果与讨论

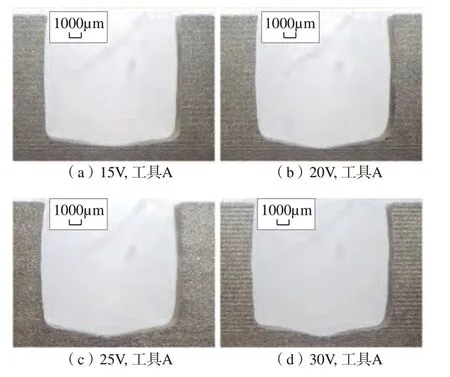

在上述4种电压下采用工具A加工沟槽的剖面轮廓,如图4所示[11],可以看出,当采用工具A时,沟槽底面轮廓呈凹陷状,即中间低,周围高,并且电压越高,沟槽底面中间区域的下凹越明显。这说明,在工具端部未绝缘时,沟槽底面中间区域的材料去除量大于两侧,造成沟槽底面在成形过程中产生严重的凹陷现象。

图5给出了在相同工艺参数下采用工具B加工沟槽的剖面轮廓,可以看出,当采用工具B时,沟槽底面轮廓则均为中间凸起的“驼峰”形状,即两侧深,中间浅,而且电压的升高对底面轮廓几何形状的影响并不明显。这说明,在工具端部绝缘后,沟槽底面中间区域的电化学溶解速度得到了很好的抑制,使得中间区域的材料去除量低于两侧,导致底面轮廓的几何形状发生了明显改变。

表1 沟槽加工试验主要工艺参数Table 1 Main processing parameters of machining experiments for slot

为了直观反映工具端部绝缘层对沟槽底面平整程度的改善效果,使用桥式坐标测量机(ZEISS CONTURA,Germany)测量出沟槽的剖面轮廓,并定义平均槽深与底面轮廓坐标最大差值如下:

(1)平均槽深。如图6所示,对底面轮廓上位于虚线2下方的测量点至虚线1的距离取平均值,即通过式(1)得到沟槽的平均槽深Ds。平均槽深越小,沟槽底面的平均过切越小。

图4 不同电压下采用工具A加工沟槽的剖面轮廓Fig.4 Profile of slot machined by tool A at different applied voltages

图5 不同电压下采用工具B加工沟槽的剖面轮廓Fig.5 Profile of slots machined by tool B at different applied voltages

(2)底面轮廓坐标最大差值。如图6所示,对底面轮廓上位于虚线3与虚线4之间的测量点至虚线1的最大距离和最小距离求差,即通过式(2)得到沟槽的底面轮廓坐标最大差值Fb。底面轮廓坐标最大差值越小,沟槽底面的平整程度就越好。

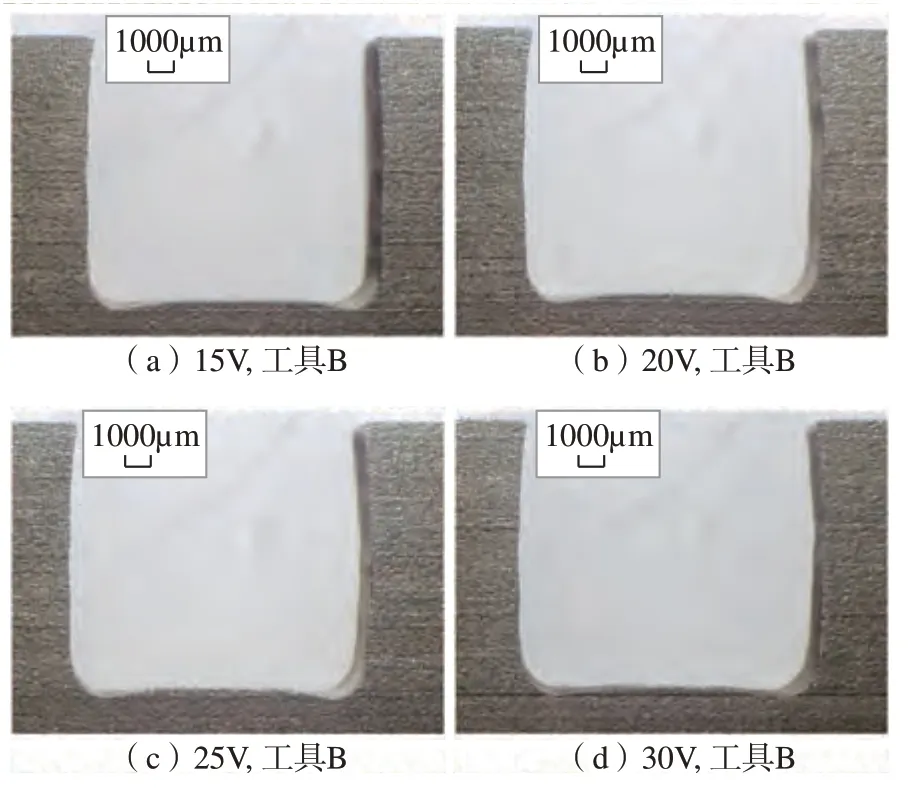

图7给出了不同电压下采用工具A和工具B加工沟槽的平均槽深,可以看出,随着电压增大,这两种工具获得的平均槽深均表现出上升趋势。这是因为电压升高能够增强电化学溶解作用,导致沟槽底面的材料去除量增多,造成底面的平均过切变大。此外,在相同电压下,与工具A相比,采用工具B所获沟槽的平均槽深明显更低。对于这4组试验,在工具端面绝缘后,平均槽深的数值分别减少了2.71%、2.94%、3.06%和2.98%。这说明工具端部绝缘层有效抑制了沟槽底面上材料的电化学溶解,使得底面的平均过切也随之变小。

图6 沟槽剖面轮廓的测量Fig.6 Measurement of slot profile profile

图7 不同电压下采用工具A和工具B加工沟槽的平均槽深Fig.7 Average slot depth of slots machined by tool A and tool B at different applied voltages

图8给出了不同电压下采用工具A和工具B加工沟槽的底面轮廓坐标最大差值,可以看出,在相同电压下,与工具A相比,采用工具B后,底面轮廓坐标最大差值明显下降。这表明工具端部绝缘层可有效缩小沟槽底面两侧与中间区域的材料去除量差值,使得底面平整程度也大幅改善。然而,随着电压增大,这两种工具所获底面轮廓坐标最大差值均表现出上升趋势。这说明电压升高能够引起沟槽底面两侧与中间区域的材料去除量差值增大,导致底面平整程度变差。值得注意的是,与工具A相比,采用工具B后,底面轮廓坐标最大差值的增长率明显更低。对于这4组试验,在工具端面绝缘后,底面轮廓坐标最大差值分别减少了39.2%、47.4%、51%和 55.1%。由此得出,电压越高,工具端部绝缘层提高工件底面平整程度的效果就越好。

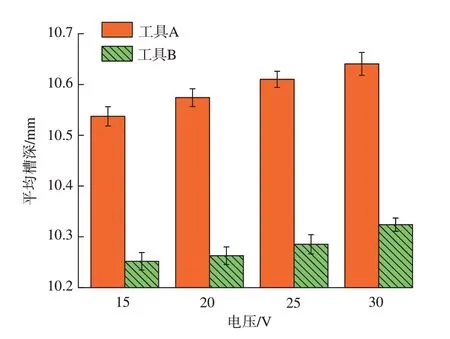

图9所示为在30V电压下采用工具A和工具B加工出的沟槽及测量轮廓,从图9(a)可以看出,当工具端面未绝缘时,沟槽底面中间部位出现了一条明显的深沟。当工具端面绝缘时,沟槽底面中间部位的深沟消失,说明工具端部绝缘层对沟槽底面上材料的电化学溶解具有较好的抑制效果。从图9(b)可知,在工具端面绝缘后,沟槽的平均槽深从10.61mm减少至10.32mm,底面轮廓坐标最大差值也由783.9μm下降至352.5μm。所以,在电解铣磨加工中,采用工具B加工出的沟槽底面对后续精加工更友好,能够显著降低后续精加工的余量。

图8 不同电压下采用工具A和工具B加工沟槽的底面轮廓坐标最大差值Fig.8 Maximum difference at bottom profile coordinates of slots machined by tool A and tool B at different applied voltages

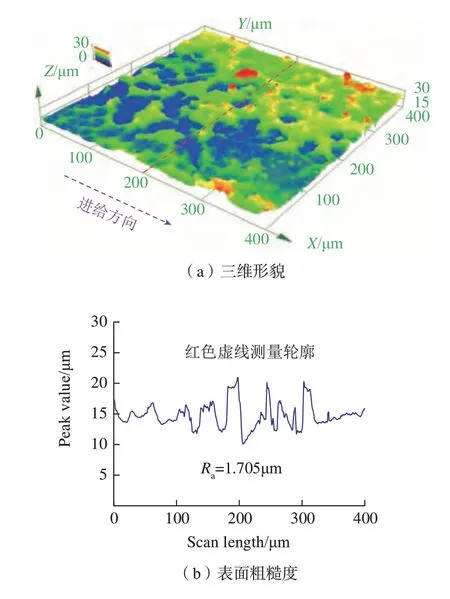

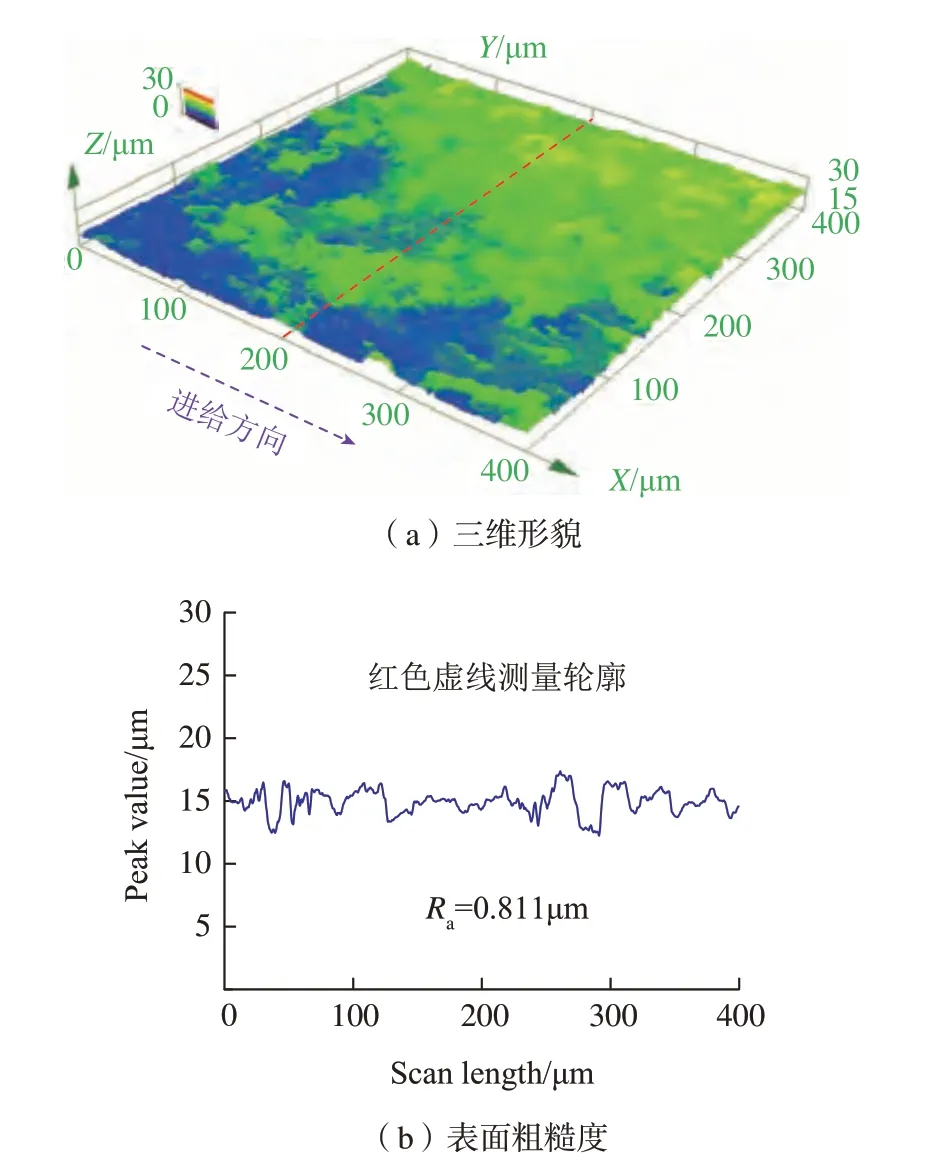

为量化工具端部绝缘层对表面质量的影响,使用激光共焦显微镜(OLS4100,Olympus,Japan)扫描沟槽已加工底面的三维形貌,并计算其表面粗糙度Ra。文献[11]展示了在30V电压下采用工具A所获沟槽底面的三维形貌及表面粗糙度,如图10所示,可以看出,由于加工过程中存在杂散腐蚀,造成沟槽已加工底面发生了不均匀的选择性溶解,形成了密集分布的蚀坑状结构,表面波峰、波谷起伏明显,表面粗糙度Ra为1.705μm。图11给出了电压为30V时采用工具B所获沟槽底面的三维形貌及表面粗糙度,可以看出,相比于工具A,在采用工具B后,沟槽底面产生的蚀坑更小、更浅,从而使表面轮廓坑洼不平的程度明显好转,结果表面粗糙度Ra也从1.705μm降低至0.811μm,即减少了52.4%。这说明工具端部绝缘层对沟槽底面杂散腐蚀具有较好的抑制效果,能够显著改善电解铣磨加工沟槽底面的表面质量。

图9 电压为30V时工具A和工具B获得的沟槽及其轮廓测量Fig.9 Slot and its profile measurement obtained by tool A and tool B at an applied voltage of 30V

图10 电压为30V时采用工具A所获沟槽底面的三维形貌及表面粗糙度Fig.10 3D topography and surface roughness of slot bottom obtained by tool A at an applied voltage of 30V

图11 电压为30V时采用工具B所获沟槽底面的三维形貌及表面粗糙度Fig.11 3D topography and surface roughness of slot bottom obtained by tool B at an applied voltage of 30V

综上所述,即使显著增大切深及工具外径,工具端部绝缘层也能大幅提高工件底面的平整程度,并可有效改善工件底面的表面质量。此外,根据文献[11]可知,对于外径与切深均为10mm的工具基体,当采用工具端部喷液方法时,底面轮廓坐标最大差值由783.9μm降低至470.8μm,底面粗糙度Ra从1.705μm下降至1.09μm。相比之下,采用工具端部绝缘方法获得的工件底面更为平整,而且表面质量也更好,所以更适合于电解铣磨加工的大余量去除过程。

4 结论

(1)工具端部绝缘层能够有效抑制沟槽底面材料的电化学溶解,使得沟槽底面的平均过切变小,平均槽深从10.61mm降低至10.32mm。

(2)工具端部绝缘层可以大幅提高沟槽底面的平整程度,使得底面轮廓坐标最大差值也由783.9μm下降至352.5μm,从而显著缩短了后续精加工的时间。

(3)工具端部绝缘层能够有效减弱沟槽底面的杂散腐蚀,使得表面质量明显好转,表面粗糙度Ra从1.705μm减小至0.811μm。