自动铺带技术在复合材料小尺寸低曲率制件批量化制造上的应用

任卫安,马 军,王钰淇,刘 斌

(航空工业江西洪都航空工业集团有限责任公司,南昌 330024)

20世纪60年代美国率先研发出复合材料自动铺带技术,并应用于军用飞机复合材料结构件自动化生产[1–2]。复合材料自动铺带技术具有高效、高质量、高精度的特点,已广泛应用于大型民用飞机、运载火箭等航空航天飞行器,成为发达国家航空航天领域中大型复合材料构件的成熟制造工艺[3–5]。自动铺带技术运用数控技术实现预浸带铺叠的连续自动化生产,其生产效率为传统手工铺叠的10倍以上[6–8],适用于制造翼面类等大尺寸、低曲率壁板构件,如美国F–22 战斗机机翼、C–17运输机的水平安定面蒙皮和 波音787 客机机翼;欧洲

A340客机水平安定面蒙皮、尾翼蒙皮,A380客机的安定面蒙皮和中央翼盒等均采用自动铺带技术制造[9–12]。自动铺带机主要适用于大型制件、大批量、规模化的自动化制造,但目前国内航空复合材料制造还是多以小批量、多品种的生产模式,大多制件因为产品结构复杂、尺寸较小,很难适应自动铺带制造要求。这种模式的存在限制了自动化制造的需求,这也是国内自动铺带机应用不足的一个重要原因。为解决自动铺带机的利用率问题,解决产品自动化制造的需求,采取将复合材料零件三维铺层展开为二维结构,再重新将零散结构片层进行整体化设计,以满足自动铺带要求。FiberSim铺层展开为二维结构,是一种成熟的技术,传统的下料裁切就是通过FiberSim下料机接口模块将铺层展开为二维结构后导入下料机设备进行自动裁剪,随后手工铺贴[13–15]。通过CATIA模块进行零件排版优化,自动铺带编程技术优化设计,实现多零件组合铺层编程设计,实现了小尺寸结构翼面类蒙皮的批量化、自动化制造,大大提高制造质量及制造效率,探索出了一条小尺寸、低曲率结构零件批量化自动铺带制造技术路径。

1 产品及设备信息

选取一个典型小尺寸结构复合材料翼面制件,长度约1500mm,宽约500mm,曲率较小,内部结构有多层加强梯层,梯层间距最小的只有2.5mm,且加强层有圆弧过渡特征(图1),手工铺贴时较难切割准确。自动铺带机可以将加强层直接裁切铺贴到位,准确性很高。测试采用自动铺带机进行编程和铺贴。铺带材料选用成熟XX104/XX300环氧树脂预浸料,材料与设备适应性较好,适宜自动铺放要求。

2 再设计及优化

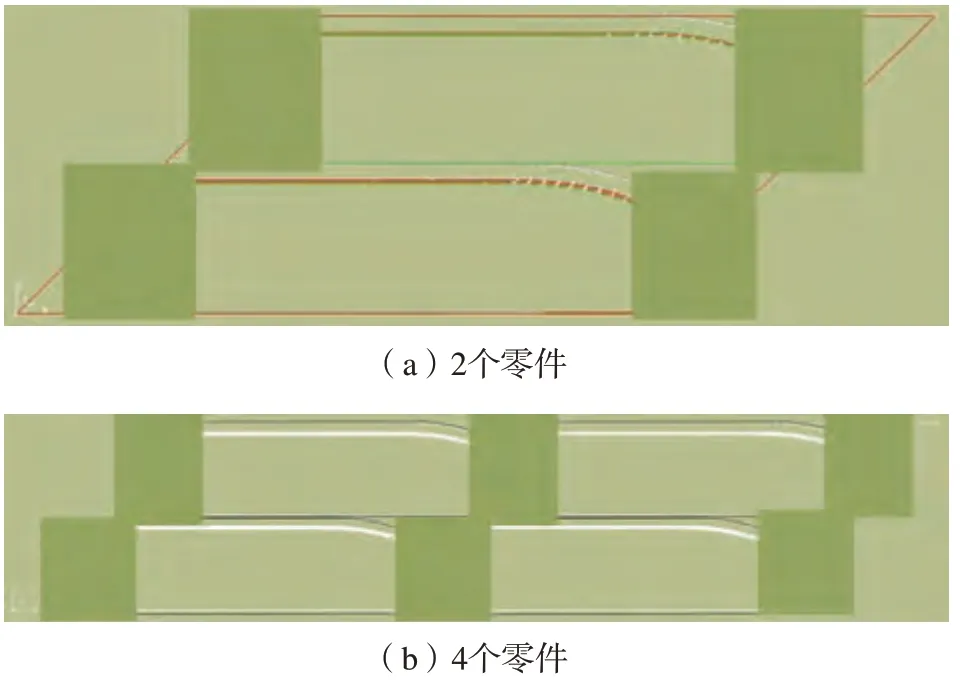

首先将零件三维FiberSim铺层信息展开为二维结构,通过CATIA进行零件铺层再设计工作,完成零件铺层二维化排版及优化。随后通过铺带机自带编程软件进行编程及优化工作。零件铺带编程完成2个零件、4个零件自动化编程及优化工作,如图2所示。本测试选取了2块蒙皮进行组合编程及优化。按照设备行程,可同时完成约60个零件的组合铺放,鉴于制造成本,本文测试同时铺贴2块蒙皮。

3 自动铺带制造

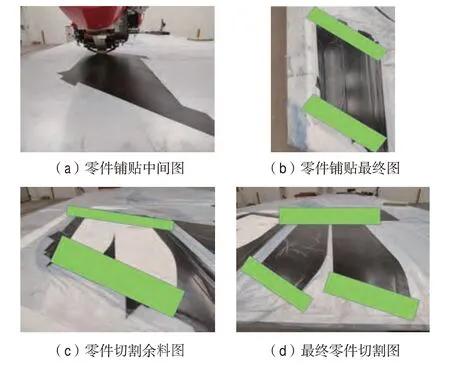

选取2个零件同时制造,如图3(a)所示,设备自动化铺贴零件整层及加强层,完成所有铺贴及裁切,无需人工干预,最终完成2个零件一次性铺贴,形成一块包含两个零件的层合板预制体,如图3(b)所示。通过自动铺带机超声裁切刀根据零件结构尺寸进行裁切(图3(c)),得到零件二维平板预浸料(图3(d)),因为铺贴按照零件的展开数模进行铺贴,裁切完成的单件预制体就是零件毛坯预制体,各个整层及加强层尺寸即为零件要求尺寸。铺贴零件越多,产生废料越少,材料利用率越高,同时铺贴效率也越高,有利于大批量的生产。

图1 零件结构示意图(经处理)Fig.1 Schematic diagram of part structure (processed)

4 零件固化及检测

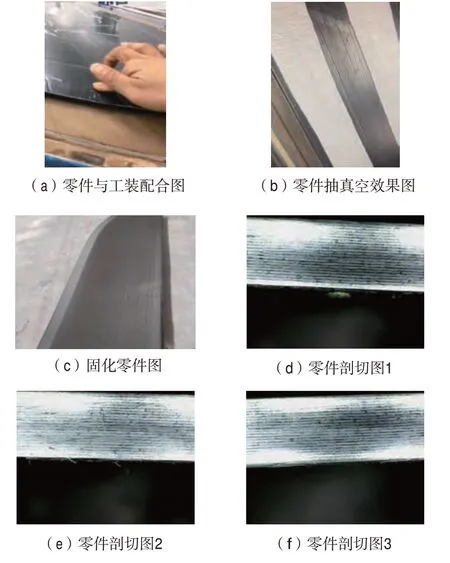

裁切好的零件平板预制体移至成型模上,根据零件边线进行定位,从图4(a)可以看出由于零件本身3D结构属性,平板预制体不能很好地贴合模具,通过抽真空预压实,零件表面有轻微褶皱。将零件进热压罐固化成型,升温开始加外压至0.60MPa,以≤3℃/min的升温速率升温至(180±5)℃,保温保压120min,随后以≤2℃/min的降温速率或自然降温至60℃以下卸压、出罐脱模。固化后零件表面质量良好,从图4(c)可以看出零件表面无褶皱出现,除了铺贴本身存在的间隙及错层间隙,质量良好。为了进一步确认预压实褶皱是否会影响纤维的走向,进行了剖切测试,选取零件完整截面不同处进行剖切取样,并通过显微镜观察,如图4(d)~(f)零件内部纤维平顺,未发现屈曲现象,证明零件在固化时没有出现内部褶皱现象。随后采用超声CTS–9008设备进行手工无损检测,制件内部质量合格,无空隙、气泡、分层等缺陷,满足质量要求。

图2 多零件排版示意图(经处理)Fig.2 Layout diagrams of multiple parts (processed)

图3 多零件铺贴图Fig.3 Tape laying diagrams of multiple parts

图4 零件固化及剖切图Fig.4 Curing and sectioning diagrams of part

5 结论

通过对三维结构复合材料零件铺层二维化展开,再利用CATIA进行零件重新排版、铺层设计,铺带编程技术进行编程设计,可以完成零件大批量的同时排版设计及制造,从而实现小尺寸、低曲率结构零件的批量化制造,为小尺寸、低曲率结构复合材料制件批量自动化制造提供了一种技术途径,同时也为复合材料自动铺带技术提供了一个很好的应用场景,解决了大量该类零件只能依靠人工铺贴的问题,大大提高零件制造质量及效率,提高了材料利用率,降低制造成本。