磷化工企业技术创新效率评价

——基于27 家上市公司的数据

闫华飞,肖 静,冯 兵

(武汉工程大学管理学院,湖北武汉430205)

中国磷矿资源丰裕,磷及磷化工产业一直是中国的优势矿种和重要产业之一。 近年来中国磷化工行业发展迅速,磷产品产量不断上升,产品结构日益健全,产业集中度逐渐提高,完整的磷化工工业体系已初步建立。 中国已成为全球第一大磷化工生产国,主要磷化工产品的产能、产量和贸易量居全球首位。 但是,中国高质量磷矿储量低,污染、能耗严重,聚集度较差,产品精细化程度不高,产业结构有待优化, 特别是国内大多数磷化工企业面临技术创新不足、创新能力有待加强等问题[1-4]。基于此,大力开展技术创新活动以及加快发展共生资源的综合利用显得尤为重要[5]。

当前中国经济发展正处于转型发展期, 供给侧结构改革正有序推进, 各行业均需寻找可持续发展的路径和机遇。 在“生态文明”、“绿水青山就是金山银山”的发展理念深入人心的大背景下,磷化工产业作为传统产业面临着提升产业能效水平、 推动绿色发展的巨大挑战。因此,如何合理运用有限资源提高磷化工企业技术创新效率进而促进技术革新以面对日益严峻的发展态势, 是不容忽视的重要课题。 然而, 目前中国有关磷化工产业技术创新效率的研究正处于探索阶段, 仅有关于磷化工产业创新技术本身的少量研究, 而对于磷化工行业技术创新效率的现状尚未可知[6-8]。在此基础上,笔者选取中国27 家磷化工上市企业进行技术创新效率评价, 以弄清中国目前磷化工产业技术创新效率的基本现状并指出提升路径, 以期为中国磷化工产业转型升级和绿色发展提供基础支撑。

1 研究设计

1.1 研究方法

对技术创新效率评价的方法采用较多的是数据包络分析法(DEA)和随机前沿分析法(SFA),两类分析方法往往被学者结合起来使用[9-11]。 由于磷化工企业生产运作是一项具有多投入和多产出的复杂活动,很难确定其生产函数关系,因而笔者选择运用DEA 方法来评价磷化工上市企业的技术创新效率。DEA 方法具有避免主观因素、简化运算和减少误差等优势,并且DEA 方法不需要考虑投入与产出的函数关系,直接利用投入产出指标建立非参数模型[12],适用于本研究。

1.2 模型选择

迄今为止DEA 已有二十多年的发展历史,其间学术界不断地修正其基本模型并相应地提出了新模型。 笔者将规模报酬不变模型(CCR 模型)和规模报酬可变模型(BCC 模型)结合使用。

1.2.1 CCR 模型

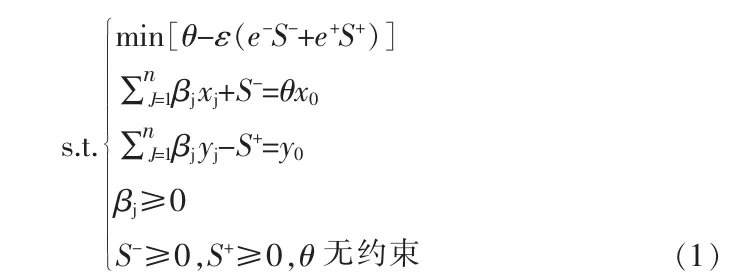

1978 年著名运筹学家Charnes 等[13]提出运用投入、 产出数据建立非参数经济数学模型来评价决策单元的技术及规模的综合效率 (TE), 此模型就是CCR 模型。 综合效率是指以最小的投入获得一定效果产出的能力, 是包括纯技术效率和规模效率的综合效率。假设有n 个决策单元DMU,每个决策单元有m 种投入和s 种产出,其中第j 个决策单元DMUj的投入、 产出用向量可分别记为Xj=(X1j, …,Xmj)T、Yj=(Y1j,…,Ysj)T。 为方便计算,通过适当变换,并引进非阿基米德无穷小量ε,构成具有非阿基米德无穷小量ε 的CCR 模型,它的对偶线性规划问题模型为:

式中:θ、βj均为对偶变量;m 为单位向量e-=(1,1,…,1)∈Em;s 为单位向量e+=(1,1,…,1)∈Es;S-、S+为松弛变量。

假设问题(1)的最优解为β*、S*-、S*+、θ*,可以得出如下结论:1)若θ*为1,但至少某个输入或者输出松弛变量大于0,此时决策单元DMUj0为弱DEA 有效,它不是同时达到技术有效和规模有效;2)若θ*为1,且S*-=0、S*+=0,则决策单元DMUj0为DEA 有效,此时同时达到技术有效和规模有效;3)若θ*小于1,决策单元DMUj0不是DEA 有效,此时既非技术效率最佳,也非规模效率最佳;4)此外,利用CCR模型中βj来判别DMU 的规模收益情况。 假设有条件使得成立, 认为DMU 为规模效益不变;假设此条件不存在,则当时,DMU 被认为是规模效益递增;当时,DMU 则为规模效益递减。

通过CCR 模型的计算可以拟合出中国磷化工行业27 家上市企业的技术效率,即综合效率。 单用CCR 模型虽然可以对企业的技术创新效率进行科学评价,但是无法综合技术效率、纯技术效率和规模效率对企业的技术创新能力进行全面衡量, 即衡量企业的综合有效性、技术有效性和规模收益情况,此时需要引入BCC 模型。

1.2.2 BCC 模型

CCR 模型常被学者们用来对DMU 的技术及规模的综合效率进行评价, 但是无法对纯技术效率的相关问题进行区分。 基于此,1984 年Banker 等[14]提出了可对决策单元的纯技术效率进行计算的规模报酬可变模型即BCC 模型, 在CCR 模型基础上引入约束条件,主要通过它来构成不同DEA 模型的数据包络面,可以得出DMU 的纯技术效率。 纯技术因素主要是指技术和管理水平, 是影响企业综合效率的重要因素。 BCC 模型只需在(1)式中加入的约束条件即可得到。

BCC 模型是在CCR 模型计算的基础上进行的分析,用以确定是否为纯技术有效。 由于综合效率是纯技术效率和规模效率的乘积,因此结合CCR 模型求得的综合效率值可以计算出规模效率值。

1.3 指标体系的萃取

对企业创新效率进行评价是一项复杂的系统工程,评价指标的选择与量化是建立评价模型的基础,也决定着评价质量的优劣[15]。 技术创新效率的投入指标主要指研发投入,分为财力和人力投入,产出指标主要分为专利数量的直接产出和经济效益的间接产出。笔者借鉴以往学者的研究成果[16-19],从指标体系的科学性、系统性、可操作性、简洁性原则出发,综合考虑上市企业相关数据的可获得性以及企业技术创新效率评价的质量,采用研发经费投入(X1)、研发员工人数(X2)作为企业投入指标,采用专利拥有数量(Y1)、年净利润(Y2)和年销售收入(Y3)作为企业产出指标。

1.4 数据来源

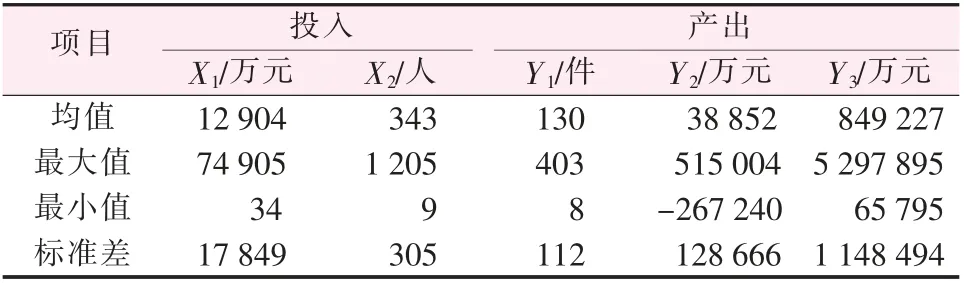

根据DEA 方法的基本要求,选取的DMU 数量即决策单元和样本数量须大于或等于投入指标与产出指标数量之和的2 倍[20]。2019 年南方财富以及同花顺财经公布的全国磷化工上市企业均为28 家,笔者以这28 家企业2018 年的相关数据为选择样本。由于新化股份未公布2018 年财报, 存在数据缺失,因此最终选取27 家磷化工上市企业作为研究对象。根据上市公司2018 年财报数据以及其他有效信息,对投入指标(X1、X2)和产出指标(Y1、Y2、Y3)中的各个具体数据进行采集。 各指标原始数据的描述统计见表1。

表1 27 家企业各指标原始数据的描述性统计

2 实证分析

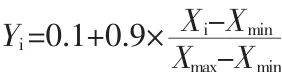

由于企业净利润指标数据存在负数 (见表1),需要对数据进行量纲化处理,将其量纲化为0~1 之间的正数。 处理软件为SPSS23,计算公式如下:

将量纲化后的数据代入DEAP2.1 软件,得到CCR 模型和BCC 模型的运算结果,并报告创新投入与产出各个指标的松弛变量值,结果见表2。

表2 样本企业2018 年技术创新效率评价

2.1 创新效率整体分析

TE=1 则说明企业DEA 有效, 此时企业在创新投入和产出方面实现了平衡, 达到最优状态。 TE<1则说明企业为非DEA 有效,此时企业存在着研发费用或研发人员投入过多, 或在现有研发投入下产出不足, 以至于企业研发投入和研发产出之间达不到平衡状态。 从整体情况看,27 家上市企业的综合效率平均值为0.372,介于0.2~0.5 之间;纯技术效率与规模效率平均值分别为0.634、0.545, 介于0.5~0.8 之间。 在企业技术创新效率的评价等级上,一般根据效率值大小划分为强(1)、较强(0.8~1)、一般(0.5~0.8)、较弱(0.2~0.5)、弱(0.2 及以下)5 类[19]。因此,27 家磷化工上市企业整体综合效率为较弱等级,纯技术效率与规模效率皆为一般等级,综合效率相对较低。 其中:仅有澄星股份、云天化、宏达股份、三泰控股、 四川美丰等5 家企业达到DEA 有效,占总样本的18.5%;在非DEA 有效的22 家企业中,有芭田股份、鲁北化工、云图控股、新安股份、洛阳钼业等5 家企业达到纯技术效率有效, 说明这5 家企业的技术和管理水平处于最优状态, 但是5 家企业均未达到规模有效,说明这5 家企业未达到最优规模。从DEA 效率值的分布来看,DEA 大于0.5 的企业仅有7 家(占25.9%),小于0.5 处于弱或较弱等级的企业有20 家(占大多数),这也说明中国磷化工企业技术创新效率整体偏低。

从整体上看, 中国磷化工产业技术创新效率较低。 究其原因,一是经营模式及结构与时代脱节,大多数磷化工企业还停留在利用自然资源和廉价劳动力创造产能,与“去产能”、发展循环经济与绿色经济、技术转型升级等发展理念不符,企业的创造力、管理与技术水平缺乏优势。二是资金短缺,研发经费不足。研究数据显示,27 家企业中多达18 家企业的技术研发费用尚不足销售收入的3%, 产品结构趋于单一,技术含量较低,缺乏市场竞争力,经营状况不佳,无法投入足够的资金进行技术研发。三是磷化工企业布局不合理,企业间关联度低。中国多数磷化工企业在建立初期并未进行统一的规划布局, 难以形成具备规模的磷化工产业园区, 产业集群的优势难以形成和发挥, 导致各类资源的浪费和生产成本的增加。四是高技术人才缺乏。作为传统行业的磷化工企业难以提供具有市场竞争力的薪资待遇, 加上磷化工企业布局大多偏离经济发达的城区,难以吸引顶尖工程技术人才, 甚至出现优秀人才流失现象,人才缺乏成为阻碍磷化工企业技术创新的重要因素。

2.2 创新效率内部分析

在整体分析的基础上,笔者还将从纯技术效率、规模报酬、 投影分析3 个方面对磷化工行业创新效率内部进行具体分析。

2.2.1 纯技术效率

由表2 可知,在技术创新投入和产出方面已达到最优的企业仅有5 家, 其余22 家企业必须在技术创新投入或产出上做出相应调整才能达到有效状态。其中芭田股份、鲁北化工、云图控股、新安股份、洛阳钼业等5 家企业达到纯技术效率有效但其综合效率均不为1,由于TE、PTE、SE3 者的关系为TE=PTE×SE,因此可以推测主要原因在于这5 家企业未达到规模有效,未实现企业的最优规模。 此外,六国化工、ST宜化和罗平锌电3 家公司的规模效率均大于0.8,分别为0.998、0.837、0.982,接近规模有效,但3 家企业的综合效率均小于0.7,分别为0.243、0.275、0.649,这主要是由于3 家企业的纯技术效率过低导致的,说明这3 家企业现有的技术和管理水平较低。 此外14家DEA 无效的企业综合效率均较低下,这是由企业纯技术效率和规模效率过低共同导致的, 面临着企业规模不优和技术与管理水平较低的双重难题。

2.2.2 规模报酬分析

在DEA 模型处理中, 规模报酬包括3 种状态:一是规模报酬递增, 表示增加1 单位的投入便会得到大于1 单位的产出, 此时企业处于技术创新的上升期, 企业可以通过追加投入来获取更多的创新产出;二是规模报酬递减,此时与规模报酬递增相反,追加投入非但不会提高产出反而会减少产出, 此时企业需要减少投入;三是规模收益不变,表明追加投入或减少投入均不会对规模报酬产生影响, 此时企业达到理想状态。

27 家企业中规模报酬不变的企业仅有6 家,分别为澄星股份、六国化工、云天化、宏达股份、三泰控股、四川美丰,占样本总数的22.2%,表明这6 家企业已经达到最优规模;规模收益递增的企业仅有1 家,为罗平锌电,占样本总数的3.7%,表明只有1 家企业可以通过追加投入而获得更多的创新产出; 规模收益递减的企业数量高达20 家,占比为74.1%,说明这20 家企业不能继续盲目增加创新投入, 增加单位投入不会带来单位产出的提升,反而会减少单位产出。

将近3/4 的磷化工上市企业存在着技术创新投入的规模收益递减现象。 直接原因是企业在现有产出的情况下投入过多或者在现有投入情况下产出过少,而从各企业投入的原始数据上看,近七成的企业研发经费投入占营业收入比例小于3%,反映了磷化工企业投入产出不平衡的首要问题是创新产出过少。 另外,中国经济整体下行压力依然存在,化工行业整体发展呈现萎缩态势。 国家统计局相关数据显示,2013—2017 年中国化工原料及制品行业销售收入均在9 万亿元以下, 销售收入增速由2013 年的7.63%下降至2017 年的-0.7%。 安全环保、“去产能”、绿色创新发展、产业转型升级、供给侧结构改革等政策效应给磷化工行业也带来了巨大挑战, 大部分磷化工企业还处在产业转型升级以及技术创新的初始阶段,尚未具备持续的技术创新能力。

2.2.3 投影分析

投影分析主要是为了解投入冗余和产出不足的具体情况。 27 家磷化工上市企业中,去除5 家DEA综合效率值有效的企业, 对剩余22 家非DEA 有效的企业进行投影分析, 明晰其投入冗余和产出不足的情况。 根据表2 可以得出各个企业存在的投入冗余及产出不足状态及具体数值。具体而言,投入冗余包括研发经费冗余和研发人员冗余, 产出不足包括专利产出不足、年净利润不足和年销售收入不足。

首先,从投入角度看,川恒股份、六国化工等10家企业出现研发经费冗余,占样本的37%,约占非DEA 有效企业的45.5%;22 家企业均未出现研发人员冗余,说明研发人员的投入得到了充分利用。然而接近半数的非DEA 有效企业研发经费投入未得到合理利用, 需在现有的研发经费投入基础上增加产出。 其次,从产出角度看,2 家企业出现专利产出不足,分别是鲁西化工和罗平锌电;2 家企业年净利润产出不足,分别是六国化工和罗平锌电;川恒股份、司尔特等8 家企业出现年销售收入产出不足。 综上所述, 中国接近4/5 的磷化工上市企业存在技术创新投入不合理或创新产出不足的问题, 且存在的产出不足问题大于投入冗余问题, 对于整个行业来说应着力提升现有投入情况下的产出效率。

3 结论与建议

在了解国内外研究现状的基础上,利用DEA 模型对中国磷化工行业27 家上市企业进行技术创新效率的实证研究,得出如下结论:1)从整体的DEA综合效率(TE)来看,27 家企业的综合效率均值为0.372,介于0.2~0.5 之间,表明中国磷化工行业整体技术创新效率较弱,纯技术效率(PTE)低或规模效率(SE)低是企业综合效率普遍偏低的主要原因。2)非DEA 有效的22 家企业中,5 家企业纯技术效率有效但规模效率较低,企业未达到规模效益;3 家企业接近规模有效但纯技术效率较低, 需要提升企业技术和管理水平;另外14 家企业纯技术效率和规模效率均较低,导致其综合效率低下,面临企业规模不合理与技术和管理水平低的双重困扰。 3)规模报酬的分析结论表明,20 家企业的规模报酬呈递减状态,表明增加1 单位的投入得到小于1 单位的产出,因此必须控制创新投入的力度或者提升在现有投入情况下的创新产出。 4)投入冗余或产出不足会导致企业技术创新的非DEA 有效。 通过投影分析可知,10 家企业面临研发经费冗余、2 家企业面临专利产出不足和净利润产出不足、8 家企业面临销售收入不足的问题。

针对中国磷化工企业技术创新效率较低的基本现状,笔者提出如下对策和建议:1)国家层面。 一是应加大政策扶持力度,强制进行技术革新,对磷化工现有落后生产工艺及生产模式进行升级改造, 引导磷化工企业建立完善的技术创新体系, 加快传统型企业向科技型企业转变, 对具有重大技术创新意义的项目和企业进行资金扶持或奖励, 重点扶持一批技术研发型磷化工中小型企业, 提升其企业技术创新能力。二是努力降低企业实施技术创新风险,对于风险大的研发项目, 政府与企业可共担技术创新风险,降低企业实行技术创新的后顾之忧。三是助推高集聚度的磷化工产业园区建设, 吸引磷化工企业入驻产业园,实现各类设施、技术及信息共享,形成产业集群优势,提升企业的技术创新能力。 2)企业层面。一是在技术创新投入一定的情况下,努力提升创新产出效率。 实证研究表明磷化工企业技术创新投入冗余严重,造成了投入的有限资源未充分利用,因此必须提高现有投入下的产出效率; 从长期来看还应加大技术创新投入尤其是研发经费的投入, 目前现有研发经费投入占销售收入的比重较低, 成为技术创新成果不显著的重要因素。二是转变发展模式,大力推进企业转型升级。 改变传统型磷化工企业发展模式,优化产业结构和产品结构,通过新技术降低能耗、节约资源、促进绿色发展,摆脱传统的以资源消耗为主的发展模式,转变企业经济增长方式。三是加快企业与高校、科研院所等机构的合作,实施产学研联合创新,进一步拓展合作方式、范围和空间,企业在合作过程中需完善自身技术创新体系, 条件成熟的企业可成立专业性研发部门, 为企业技术创新提供支撑。四是培养和引进高技术人才。人才是企业技术创新的关键, 磷化工企业应为人才营造良好的工作氛围和环境, 建立科学合理的企业人才管理制度,充分激发科技人才的积极性和创造性。