器外预硫化催化剂加氢脱酸性能研究

金吉海,刘丽芝,宋君辉,焦祖凯,严金龙,甄 涛,张 铎

[中海油炼油化工科学研究院(北京)有限公司,北京102209]

石油馏分加氢精制催化剂活性组分(钴、镍、钨和钼等)一般以氧化态存在于催化剂表面,使用时需要经过预硫化处理使活性组分变为具有催化活性的硫化态。 器内硫化工艺是将催化剂首先制备成Ni(Co)-W(Mo)的氧化态,使用时通过器内硫化技术进行硫化,使氧化态金属转变为硫化态金属;器外预硫化法是将硫载入催化剂孔道里, 并使金属氧化物大多以MeOxSy的形式存在,通过器内程序升温得到硫化态催化剂[1-2]。器外预硫化法具有无需另行采购硫化剂、开工时间短、环境污染小等优点。 为探索器内硫化与器外预硫化催化剂的催化活性, 笔者采用等体积浸渍法制备同一批次Ni-W 氧化态金属催化剂,分别采用器内硫化、器外预硫化得到3 种不同的催化剂,考察3 种新鲜催化剂的物化性质、催化活性以及使用后催化剂的物化性质。

1 催化剂的制备

1.1 氧化态催化剂的制备

在碾压机中加入氢氧化铝干胶和田菁粉, 将二者混合均匀后加入粘合剂并进行碾压,将粉料混合均匀后经挤条机挤条制成三叶草型载体,再经120 ℃干燥和550 ℃焙烧制得催化剂载体。 将制得的载体采用等体积浸渍W-Ni 金属溶液,经干燥、焙烧得到氧化态催化剂Cat-1-O。

1.2 硫化态催化剂的制备及分析

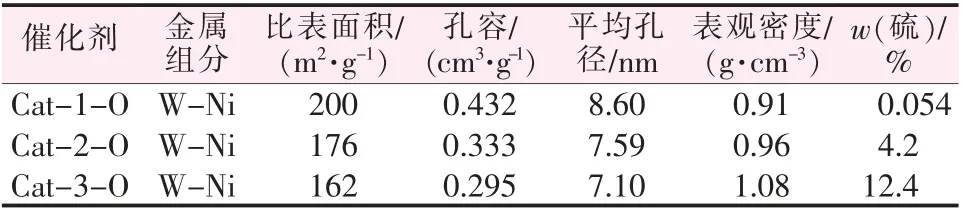

选取1.1 节制备的催化剂Cat-1-O, 采用器外预硫化法制备预硫化催化剂,通过增加Cat-1-O 催化剂上硫化物的负载量制成器外预硫化催化剂Cat-2-O、Cat-3-O。 对Cat-1-O、Cat-2-O、Cat-3-O 催化剂的物性进行分析,结果见表1。 由表1 可知,相对于氧化态催化剂Cat-1-O,预硫化催化剂Cat-2-O、Cat-3-O 上的硫含量、表观密度增加,比表面积、孔容、平均孔径均降低。 这是由于预硫化催化剂是用含硫溶液浸渍氧化态催化剂,使硫化物吸附到催化剂表面和孔道内, 对此催化剂进行热处理得到的。金属硫氧化物会占据催化剂的部分孔容及比表面,导致催化剂的比表面积、孔容以及平均孔径下降。

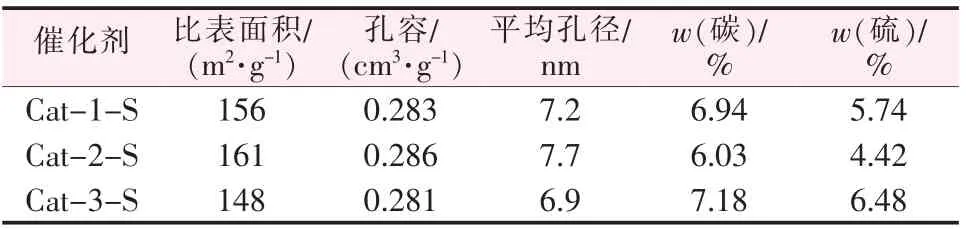

表1 催化剂的物化性质

对氧化态催化剂Cat-1-O 和预硫化催化剂Cat-2-O、Cat-3-O 的孔径进行分析,结果见图1。 与氧化态催化剂Cat-1-O 相比,预硫化催化剂Cat-2-O、Cat-3-O 在各个孔径范围内的分布均降低。 这是由于,预硫化生成的金属硫氧化物占据催化剂的孔道导致孔径减小,这也与表1 数据相吻合。

图1 催化剂孔径分布曲线

2 催化剂加氢活性评价

2.1 加氢中试装置

催化剂活性评价在200 mL 固定床加氢试验装置上进行,各工艺参数均由DCS 精确控制,系统压力采用高分尾气减压系统自动控制。 原料油经过滤器与氢气混合后进入加氢反应器, 在加氢反应器中进行加氢脱酸反应, 反应产物进入高压分离器进行气液分离。 高压分离器分离出来的液体产品进入低压分离器进一步进行气液分离, 分离出的生成油进入产品罐[3-4]。 试验用氢为经高压脱氧、分子筛脱水的高纯氢,采用氢气一次通过的工艺流程。

2.2 原料油的性质

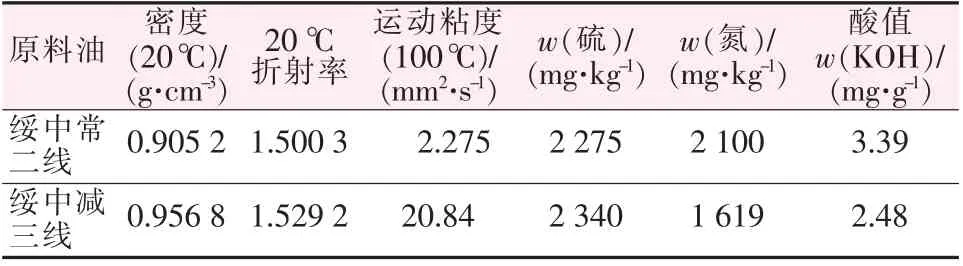

原料油为绥中常二线、绥中减三线馏分油,其性质分析见表2。 绥中馏分油属于典型的高酸重质油。

表2 原料油性质分析

2.3 氧化态及预硫化态催化剂开工过程

催化剂Cat-1-O 为氧化态催化剂,采用器内湿法硫化对催化剂进行硫化。硫化条件:1)硫化油为加氢改质柴油+3.3%(质量分数)二甲基二硫醚;2)硫化压力为3.0 MPa,新氢量为80 L/h,氢油体积比为400∶1,空速为1.0 h-1,按照程序升温,硫化结束得到Cat-1-S 催化剂。 催化剂Cat-2-O、Cat-3-O 已是硫化态。 开工预处理过程:1)装置气密合格后打通流程,启动循环氢压缩机建立气体循环, 确保系统压力稳定,建立循环系统;2)室温通氢气,反应器以10 ℃/h升温速率将床层温度升至280 ℃,恒温2 h,硫化结束后得到Cat-2-S、Cat-3-S 催化剂。停止循环氢系统改为纯新氢一次通过,开始进原料油。

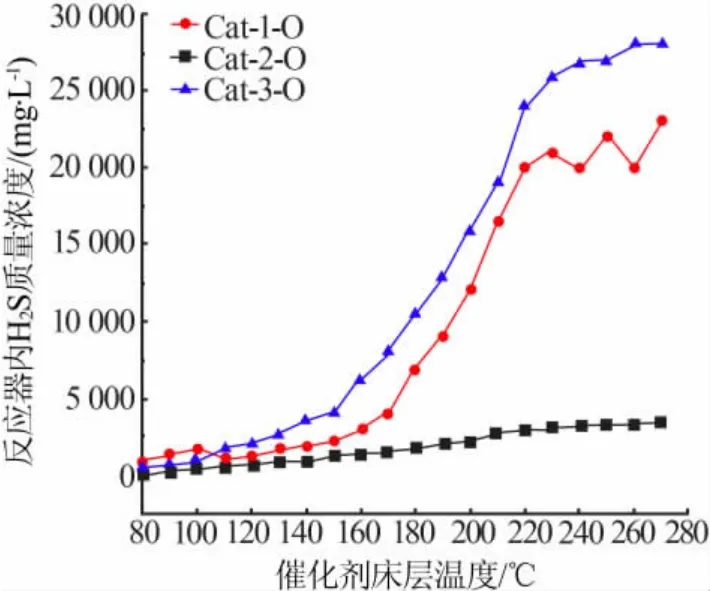

2.4 硫化氢浓度随床层温度的变化

硫化氢浓度高低影响催化剂上氧化态金属转变为硫化态金属的反应程度。 对催化剂开工过程中硫化氢浓度进行检测, 反应器内硫化氢浓度随床层温度的变化见图2。由图2 可知,3 种催化剂在反应器内程序升温过程中,反应器内Cat-3-O 催化剂的H2S 浓度最高,Cat-1-O 催化剂次之,Cat-2-O 催化剂最低。

图2 硫化氢浓度随床层温度的变化

3 实验结果与讨论

3.1 催化剂的活性评价

以绥中常二线、绥中减三线馏分油为原料,在反应压力为3.0 MPa、氢油体积比为400∶1、体积空速为1.0 h-1条件下对Cat-1-S、Cat-2-S、Cat-3-S 催化剂进行评价。 通过分析加氢前后原料油的酸值、 硫含量、氮含量的变化情况,考察3 种催化剂的催化性能。

1)绥中常二线馏分油加氢脱酸。 以绥中常二线馏分油为原料,考察3 种催化剂的催化活性,结果见表3。 由表3 可见,以绥中常二线馏分油为原料,在不同反应温度下Cat-3-S 催化剂的脱酸、脱硫、脱氮活性最高,Cat-1-S 催化剂次之,Cat-2-S 催化剂催化活性最差;随着反应温度升高,有利于加氢脱酸、脱硫、脱氮反应的进行。

表3 绥中常二线馏分油加氢脱酸结果

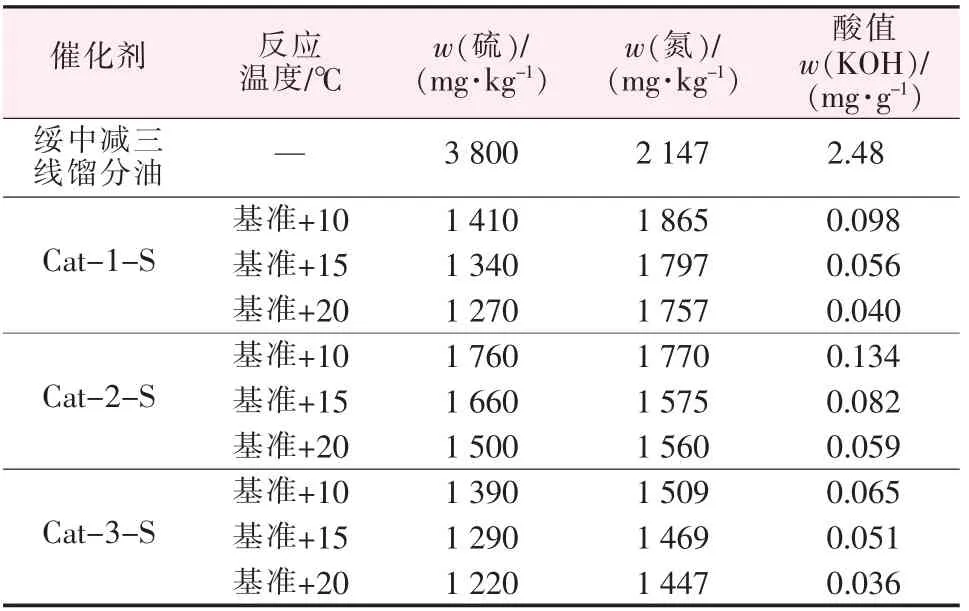

2)绥中减三线馏分油加氢脱酸。更换原料油,以绥中减三线馏分油为原料, 考察3 种催化剂的催化活性,结果见表4。 由表4 可见,以绥中减三线馏分油为原料, 在不同反应温度下Cat-3-S 催化剂的脱酸、脱硫、脱氮活性最高,Cat-1-S 催化剂次之,Cat-2-S 催化剂的催化活性最差;随着反应温度升高,有利于加氢脱酸、脱硫、脱氮反应的进行。

表4 绥中减三线馏分油加氢脱酸结果

3.2 催化剂表征

为探究3 种催化剂活性的差异, 将Cat-1-S、Cat-2-S、Cat-3-S 催化剂在索氏抽提器以甲苯为溶剂加热抽提处理22 h,除去催化剂上可溶性油分,然后洗涤、过滤、晾干,放入真空干燥箱中在50 ℃真空干燥数小时,放入干燥器中备用[5-6]。 借助BET 法比表面积、X 射线光电子能谱分析(XPS)等考察了Cat-1-S、Cat-2-S、Cat-3-S 催化剂的物性及价态变化。

3.2.1 催化剂的物性分析

催化剂活性的差异可能是其物理结构的差异,催化剂比表面积、 孔容等参数不同均会造成催化活性的差异。 对Cat-1-S、Cat-2-S、Cat-3-S 催化剂的物性进行分析,结果见表5。 由表5 可知,与加氢反应前催化剂Cat-1-O、Cat-2-O、Cat-3-O 相比,加氢反应后催化剂Cat-1-S、Cat-2-S、Cat-3-S 比表面积、孔容、平均孔径均降低。这是由于,催化剂加氢脱酸过程中生成的焦炭不断地在催化剂内外表面沉积以及孔道内残存的油品都会占据催化剂部分孔容及比表面,导致了使用后催化剂的比表面积、孔容及平均孔径下降[7-9]。 从催化剂硫、碳含量来看,Cat-3-S 催化剂含量最高,Cat-1-S 催化剂含量次之,Cat-2-S 催化剂含量最低,因此3 种催化剂比表面积、孔容指标中Cat-2-S 催化剂的指标最高,Cat-1-S 催化剂的指标次之,Cat-3-S 催化剂指标最低,即硫化物负载量低的催化剂加氢反应后比表面积、孔容高。

表5 催化剂的物理结构

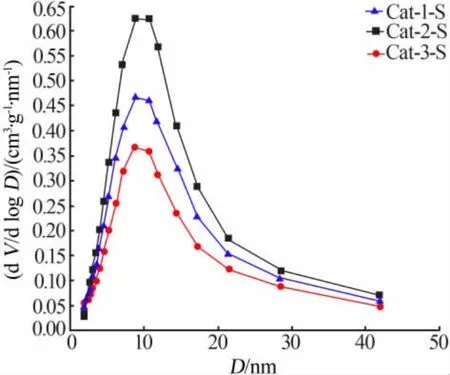

为考察3 种催化剂在不同孔径范围内的分布情况, 对Cat-1-S、Cat-2-S、Cat-3-S 催化剂的孔径进行分析,结果见图3。3 种催化剂在各个孔径范围内的分布按由高到低的顺序依次为Cat-2-S、Cat-1-S、Cat-3-S,这也与表5 的平均孔径数据相吻合。

3.2.2 催化剂XPS 表征

图3 催化剂的孔径分布曲线

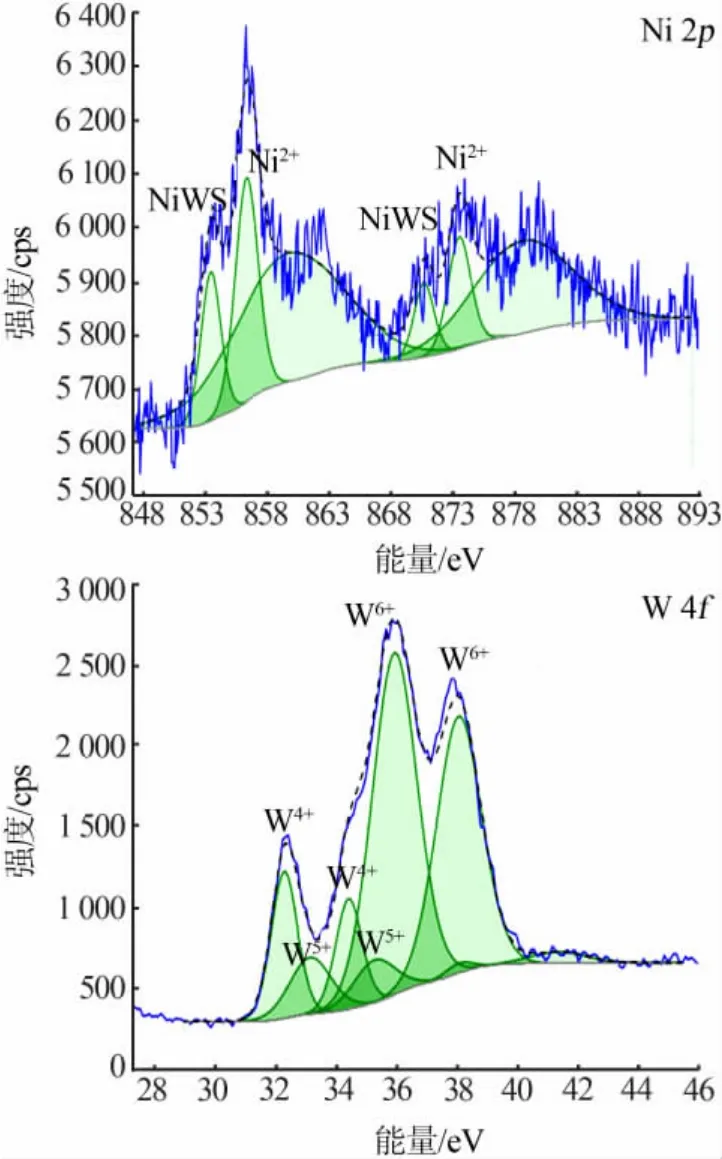

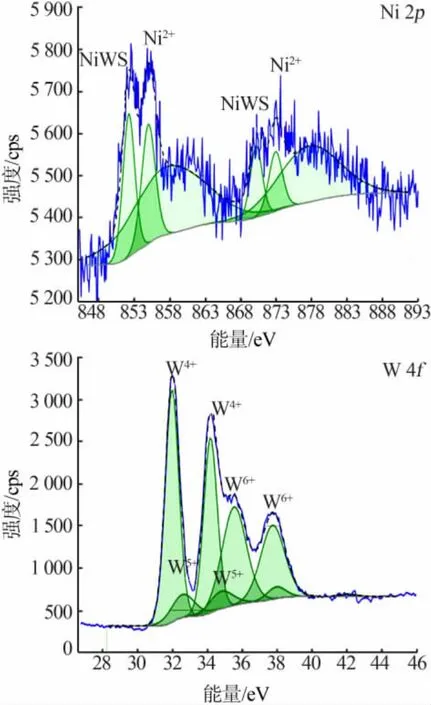

催化剂活性的差异可能是在催化剂硫化过程中由氧化态金属向硫化态金属转变的过程中金属化合价发生变化所致。 为考察催化剂的金属价态对催化活性的影响, 对Cat-1-S、Cat-2-S、Cat-3-S 催化剂的金属价态进行分析。 图4~图6 分别为Cat-1-S、Cat-2-S、Cat-3-S 催化剂的Ni 2p 和W 4f 金属的定性分析[10-11]。 由图4~图6 可知,3 种催化剂上的W 金属均由W4+、W5+、W6+3 种价态组成,其中W4+4f 图由位于32.48 eV(W 4f 7/2)和34.65 eV(W 4f5/2)双峰组成,W5+4f 图由位于33.10 eV(W 4f7/2)和35.27 eV(W 4f5/2)双峰组成,W6+4f 图由位于36.0 eV(W 4f 7/2)和38.17 eV(W 4f5/2)双峰组成;催化剂上的Ni 金属有Ni2+、NiWS 两种金属形态, 其中Ni2+2p 图由位于856.68 eV(Ni 2p3/2)和873.98 eV(Ni 2p1/2)双峰组成,NiWS 2p 图由位于854.01 eV(Ni 2p3/2)和871.34 eV(Ni 2p1/2)双峰组成。 Cat-3-S 催化剂在NiWS、W4+处的峰值均高于另外两种催化剂的峰值。

图4 Cat-1-S 催化剂的Ni 2p 和W 4f XPS 图

图5 Cat-2-S 催化剂的Ni 2p 和W 4f XPS 图

图6 Cat-3-S 催化剂的Ni 2p 和W 4f XPS 图

为对催化剂上金属的硫化度进行定量分析,分别对催化剂的W 4f 和Ni 2p 图采用面积归一法计算得到不同状态W 和Ni 的硫化程度,结果见表6。 由表6 看出,3 种催化剂中Cat-3-S 催化剂上低价态W4+和NiWS 活性相原子分数最高, 分别为51.83%、51.23%,Cat-1-S 催化剂次之,Cat-2-S 催化剂最低。 由于催化剂的硫化过程是金属组分的还原-硫化过程, 不但包括金属氧化物转变成金属硫化物(硫原子取代氧原子)的反应,还包括金属W 原子价态的降低。 加氢催化剂实际的活性组分是低价态的W4+及Ni-W-S 活性相。Cat-2-O、Cat-3-O 为器外预硫化催化剂,前者硫化物负载量低于后者,床层升温过程中反应器内H2S 浓度较低,Cat-2-O 催化剂只有17.92%的W6+态转化为W4+态;Cat-1-O 催化剂采用器内硫化得到, 升温过程中反应器内H2S 浓度介于Cat-2-O、Cat-3-O 之间,在硫化过程中催化剂上有30.47%的W6+态转化为W4+态。

表6 硫化态催化剂W 和Ni 的硫化程度

相对于其他两种催化剂,虽然Cat-3-S 催化剂比表面积、孔容最小,但硫化过程中催化剂上MeOxSy硫氧化物转化W4+态、NiWS 活性相含量最高, 加氢脱酸、脱硫、脱氮过程中反应活性最高;Cat-2-S 催化剂因硫化物负载量低,硫化过程中MeOxSy硫氧化物转化W4+态、NiWS 活性相含量较低, 催化剂反应活性最低;Cat-1-S 为器内硫化催化剂,在硫化过程中H2S 质量浓度可达2×104mg/L,但是W4+态、NiWS 活性相含量与预硫化催化剂Cat-3-S 相比仍较低。

原因分析:器内硫化过程按(1)式进行,催化剂上金属氧化物与H2S 反应生成金属硫化物, 由于氧化态催化剂在高温焙烧过程中活性金属组分会与A12O3载体之间产生强相互作用形成“M—O—Al”键(M 代表活性金属),因此在催化剂硫化过程中活性金属组分不能被完全硫化,金属原子利用率低,导致加氢催化剂活性降低; 器外预硫化催化剂硫化过程按(2)式进行,在<230 ℃时催化剂上硫氧化物MeOxSy主要发生W—S 键断裂产生硫化氢和金属氧化物,随后继续反应生成金属硫化物,在>230 ℃时主要发生W—O 键断裂直接生成金属硫化物和水。

因此,相对于器内硫化催化剂,硫化物负载量高的器外预硫化催化剂在硫化过程中有更高的H2S 浓度, 且硫氧化物MeOxSy可直接生成金属硫化物,导致催化剂上W4+态和NiWS 活性相含量更高,催化活性更高。

4 结论

1)相对于氧化态催化剂Cat-1-O,预硫化催化剂Cat-2-O、Cat-3-O 的硫含量、表观密度增加,比表面积、孔容、平均孔径均降低,同时两种催化剂在各个孔径范围内的分布均降低;催化剂硫化过程中,反应器内Cat-3-O 催化剂的H2S 浓度最高,Cat-1-O 催化剂的H2S 浓度次之,Cat-2-O 催化剂的H2S 浓度最低。

2)以绥中常二线、减三线馏分油为原料在不同反应温度下评价催化剂的活性,Cat-3-S 催化剂的脱酸、 脱硫、 脱氮活性最高,Cat-1-S 催化剂次之,Cat-2-S 催化剂的催化活性最差。

3)与加氢反应前催化剂Cat-1-O、Cat-2-O、Cat-3-O 相比,加氢反应后催化剂Cat-1-S、Cat-2-S、Cat-3-S 的比表面积、孔容、平均孔径均降低;催化剂上的硫、碳含量指标Cat-3-S 催化剂最高、Cat-1-S 催化剂次之、Cat-2-S 催化剂最低,3 种催化剂的比表面积、 孔容指标Cat-2-S 催化剂最高、Cat-1-S催化剂次之、Cat-3-S 催化剂最低。

4)3 种催化剂中Cat-3-S 催化剂上W4+态和NiWS活性相原子分数最高,分别为51.83%、51.23%;Cat-1-S 催化剂次之, 分别为30.47%、37.14%;Cat-2-S催化剂最低,分别为17.92%、36.81%。 因此,相对于器内硫化催化剂, 硫化物负载量高的器外预硫化催化剂有更高的催化活性。