HZSM-5分子筛合成三聚甲醛

付梦倩,叶宇玲,雷 骞,陈洪林,张小明*

(1.中国科学院 成都有机化学研究所,四川 成都 610041;2.中国科学院大学,北京 100049)

三聚甲醛简称TOX,也称三噁烷,是一种环状三聚体[1-3],广泛运用于稳定剂、杀虫剂、消毒剂、成型材料、抗菌药等[4]。三聚甲醛可以通过解聚生成无水甲醛,因此可以替代所有的甲醛反应,尤其是需要无水甲醛参与的反应[5];也可以作为固体燃料和甲醇燃料电池的还原剂等[6];也是合成柴油添加剂聚甲醛二甲醚的原料之一[7],聚甲醛二甲醚具有高含氧量和高十六烷值的特点[8],可以提高燃烧效率,降低尾气中颗粒物和氮氧化物的排放[9-10]。

大孔磺酸型阳离子交换树脂(strong-acid cation exchange resin)是最早应用于三聚甲醛合成的固体酸催化剂,酸性阳离子交换树脂可长时间稳定连续地生产三聚甲醛,该法虽然有收率高,副反应少,后续分离简单等优点,但是催化剂易失活[5],使得树脂类催化剂在甲醛合成三聚甲醛的应用上受到限制。

本文采用60wt%的甲醛水溶液为原料,HZSM-5等为催化剂合成三聚甲醛。研究了不同反应温度、催化剂用量、原料浓度对三聚甲醛合成和副反应的影响,然后考察了HZSM-5分子筛 Si/Al比对反应的影响,并且通过重复实验,评价催化剂稳定性。

1 实验部分

1.1 仪器与试剂

Agilent GC-7892B型气相色谱仪(HP-1石英毛细管柱);氢火焰离子检测器(检测器温度300 ℃,进样器温度280 ℃,N2为载气)。

分子筛HZSM-5系列,分析纯,山东齐鲁华信高科有限公司;其余所用试剂均为分析纯。

1.2 合成

将37wt%甲醛水溶液脱水浓缩至60wt%作为合成三聚甲醛的原料,和催化剂进行加热反应,采用气相取样的间歇反应实验装置,通过油浴控制反应温度,同时启动转子搅拌,75 ℃循环冷凝水对装置进行保温,对接收瓶中产物进行分析。

1.3 表征

由于产物中三聚甲醛和甲醛浓度较高,致使接收瓶中样品易结晶,因此分析前使用无水乙醇溶解样品。采用气相色谱仪分析产物中的三聚甲醛、甲缩醛、甲醇、甲酸甲酯(1,4-二氧六环为内标物)。按照GB/T 9009-1998分析甲醛,根据硫酸的消耗量,计算甲醛质量分数;按照GB/T 2093-1993分析甲酸,根据氢氧化钠消耗量,计算得到甲酸的质量分数。

2 结果与讨论

甲醛水溶液是一个复杂的体系,甲醛极易溶于水,在水溶液中可以完全水解形成甲二醇。水溶液中甲醛单体的含量很低,而甲二醇只能存在于液相中,不能单独分离出来[6],甲二醇之间可以进一步脱水缩合,形成低聚甲二醇水合物。

其中三甲醛水合物在H+催化下,脱水形成三聚甲醛。该反应属于可逆平衡反应,平衡常数非常低,所以以甲醛水溶液合成三聚甲醛,必须提高原料甲醛的浓度,减少体系中的水含量,同时需要通过蒸馏的方式,不断移除反应过程中产生的三聚甲醛,使反应不断正向进行,才能提高三聚甲醛的收率[7]。

2.1 原料浓度的影响

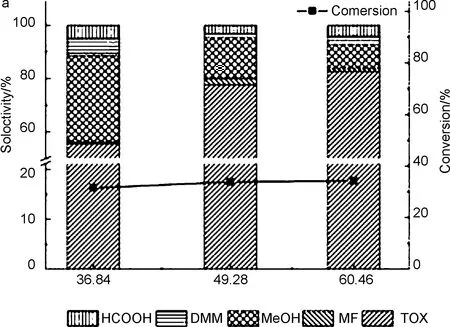

从三聚甲醛合成的机理来说,甲醛浓度增大,有利于三甲醛水合物的生成,即有利于提高三聚甲醛平衡浓度[8]。以HZSM-5-100为催化剂,反应温度120 ℃,m(催化剂)/m(原料)=1/20,搅拌转速600 r/min时,反应时间2.0 h,考察原料甲醛浓度对反应的影响,结果见图1。

Formaldehyde concentration/%图1 原料浓度对反应的影响Figure 1 Effect of concentration of reactant on reaction

2.2 反应温度的影响

当反应液中甲醛浓度为36.84%,图1(a)中甲醛的转化率为31.59%,馏出液中三聚甲醛的选择性为55.54%;当增加甲醛浓度到60.46%时,甲醛的转化率为34.32%,仅仅增加了8.64%,馏出液中三聚甲醛的选择性为82.67%,三聚甲醛选择性增加了,而三聚甲醛的选择性增加了48.85%。图1(b)中三聚甲醛的时空产率随甲醛浓度的增加而增加,最大值达到了1.27 g·(h·cat.g)-1,产品中的副产物随甲醛浓度的增加而略有降低。也就是说,甲醛浓度增加时,三聚甲醛生产速率的增加,液相中三聚甲醛的浓度增加,由于共沸,使得蒸出速度增加,但是三聚甲醛合成体系中副反应可在无催化剂下进行[9-10],同时为不可逆反应[11],所以反应过程副产物的生成速率不受甲醛浓度变化的影响。

但是,甲醛浓度过高,很容易生产甲醛多聚物,导致反应介质混浊变稠、结块和起泡,使得连续反应无法进行下去,所以合成所用甲醛浓度不能太高,一般为50%~70%[8-12]。

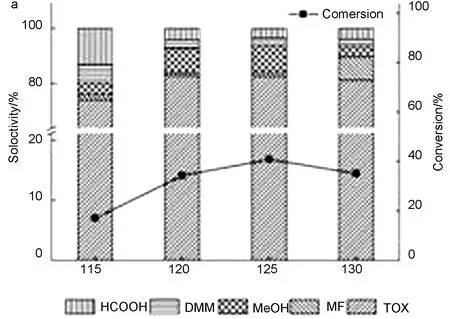

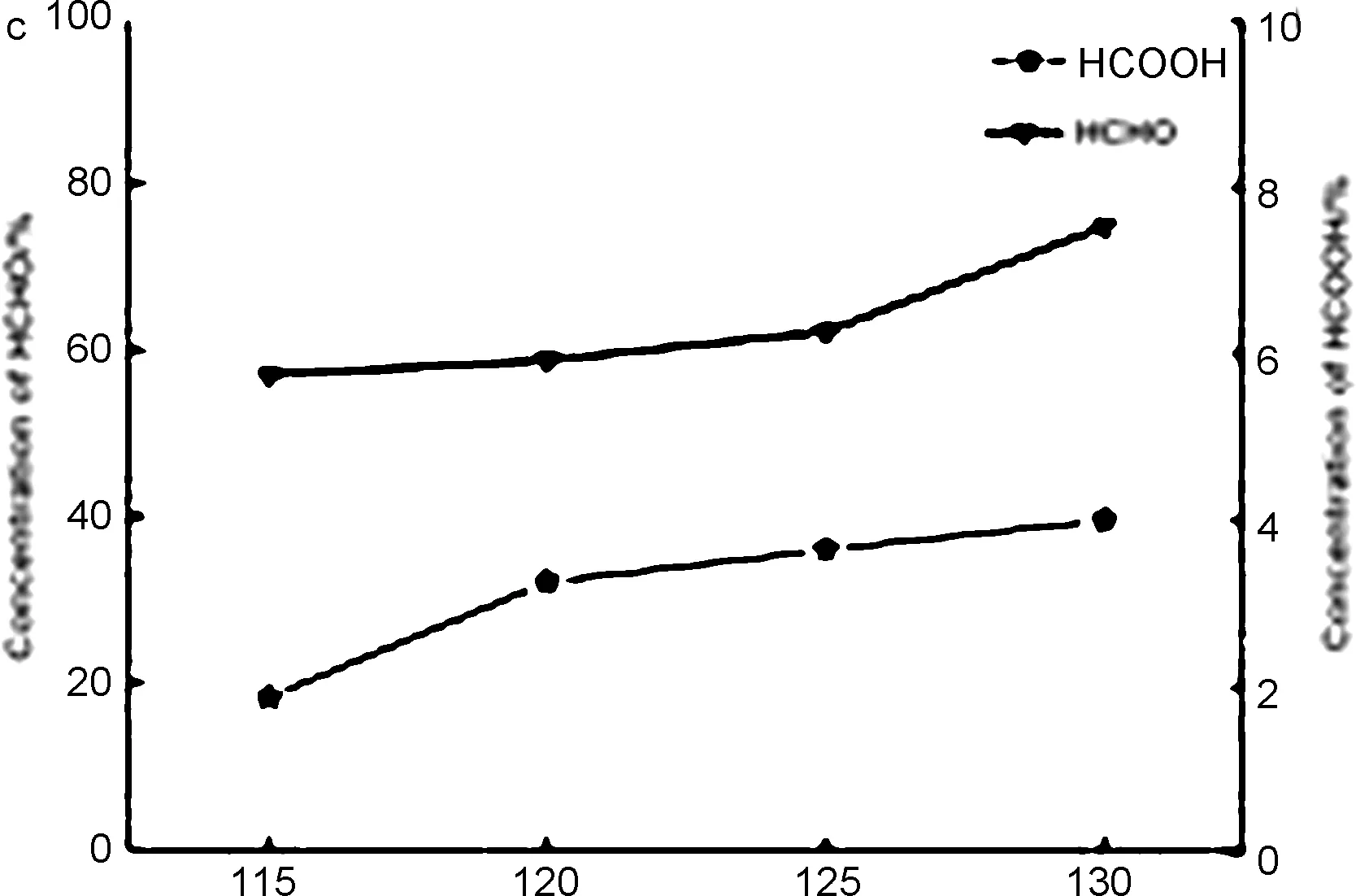

Temperature/℃图2 反应温度对反应的影响Figure 2 Effect of reaction temperature on reaction

反应温度是三聚甲醛合成的重要因素,同时对反应、气相组成和蒸出速度有影响[13],HZSM-5-100为催化剂,m(催化剂)/m(原料)=1/20,反应时间2.0 h,考察了反应温度对反应的影响,结果如图2。图2(a)反应温度为110 ℃时,反应器顶部未有馏出液。逐渐升高反应温度到120 ℃时,三聚甲醛的选择性为82.67%,图2(b)时空产率达到了最大值1.27 g·(h·cat.g)-1,当继续升高温度到130 ℃时,甲醛转化率,三聚甲醛的选择性和时空产率下降。这主要是由于反应速率和蒸发的速率不一致导致的,110 ℃时,蒸发速率明显低于反应速率,而在130 ℃进行反应时,蒸发的速度大于反应的速率,反应器釜底的甲醛浓度明显上升。三聚甲醛合成中,加快蒸出速度,是提高空时收率的有效方法。提高蒸出速度,则三聚甲醛蒸出速度也加快,但是,蒸出速度大于反应速率,就使气相中三聚甲醛含量降低到平衡值以下,结果单位时间内三聚甲醛的产量减少,蒸出液中三聚甲醛浓度降低[15-17]。

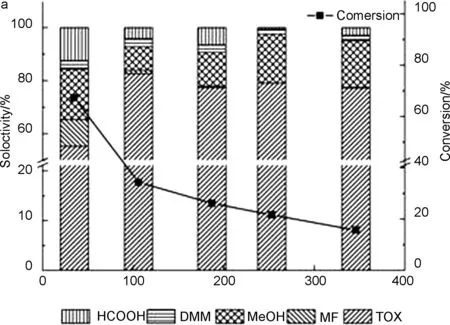

Mass ratio of catalyst to feedstock/g/100g图3 催化剂用量对反应的影响Figure 3 Effect of catalyst dosage on reaaction

2.3 催化剂用量的影响

以原料甲醛浓度为60%为原料,反应温度为120 ℃,HZSM-5-100为催化剂,反应时间2.0 h,考察了催化剂用量对反应的影响,结果如图3。随着催化剂量的增加,图3(a)中甲醛的转化率增加,三聚甲醛的选择性先增加然后再降低,当催化剂用量为5%时,三聚甲醛的转化率最高。图3(b)中三聚甲醛的时空收率呈现逐渐下降的趋势,综合考虑甲醛转化率和三聚甲醛的时空转化率,较优的催化剂量为3%~5%。

Different Si/Al ration图4 不同硅铝比对反应的影响Figure 4 Effect of different Si/Al ratio on reaction

2.4 不同硅铝比的影响

以60%的甲醛水溶液为原料,在120 ℃下,加入固体酸催化剂HZSM-5,m(催化剂)/m(原料)=1/20,考察不同硅铝比的分子筛对反应的影响。如图4和表1所示,随着硅铝比的增加,分子筛的总酸量减少,对应甲醛的转化率降低。图4(a)表明分子筛硅铝比为35,蒸出液中三聚甲醛的选择性为55.29%,副产物的生成速率最快。进一步分析表1中分子筛酸类型对三聚甲醛合成的影响,分子筛硅铝比为35的B酸量为49.2×10-2mmol/g,分子筛硅铝比为106时,B酸量降低了63.3%,图4(b)中副反应的时空产率降低了82.00%,而蒸出液中三聚甲醛的时空产率反而增加了5.17%。当分子筛硅铝比为187时,总酸度降低到10.8×10-2mmol/g,其B酸和L酸的酸量也相应的降低,三聚甲醛的时空产率较分子筛硅铝比为106的催化剂降低了54.10%。因此,对于三聚甲醛的合成来说需要一定酸量活性中心,但是当酸量中心过高时,无论是B酸还是L酸中心,对副反应都有催化作用[18]。

表1 不同型号HZSM-5的硅铝比数据和酸性分布Table 1 Composition and porous properties of HZSM-5

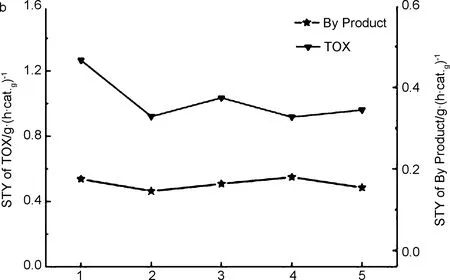

Time/h图5 催化剂重复使用Figure 5 Effect of catalyst reuse on reaction

2.5 催化剂稳定性评价

以60%的甲醛水溶液为原料,在120 ℃下,加入固体酸催化剂HZSM-5-100,m(催化剂)/m(原料)=1/20,考察催化剂重复使用对反应的影响。当催化剂使用第一次后,图5(a)中三聚甲醛的选择性降低了4.86%,图5(b)中三聚甲醛的时空产率降低了27.23%,再次进行套用实验,三聚甲醛的选择性和时空产率的重现性好,说明分子筛催化剂用于三聚甲醛合成无明显失活。

3 结论

以硅铝比为100的分子筛HZSM-5为催化剂,采用60%浓度的甲醛水溶液为原料,能较好的合成三聚甲醛。合成三聚甲醛较优的条件为:反应温度120 ℃,原料60%浓度的水溶液,m(催化剂)/m(原料)=1/20,反应时间2.0 h。在此条件下,三聚甲醛的选择性为82.67%,时空产率1.22 g·(h·cat.g)-1,催化剂重复使用5次后其催化效果未见明显下降,稳定性较好。