某钢结构系杆拱桥的仿真分析和静力荷载试验研究

王佳佳,姜维强

(1.四川正路建设工程检测咨询有限公司,四川 成都 610000;2.中铁北京工程局集团第一工程有限公司,西安 710100)

1 理论分析

1.1 工程背景

该桥梁为一跨98.109 m下承式钢箱拱桥,全桥共1联,钢箱梁桥面总长为106.08 m,桥宽为37.8~56.116 m,跨中处桥梁断面宽度:2×(3 m人行道+4-5.658 m镂空区+6.5 m人行道+10.5 m车行道+1.9 m中分带)。桥全桥设3片拱圈,左右对称布置,中拱圈位于铅垂平面内,边拱圈整体向内倾斜25°。跨中设横撑连接中拱圈和边拱圈,吊杆与拱圈共面。拱圈采用变截面钢箱形式,拱轴线跨径为100 m,在其平面内矢高26.5 m,矢跨比为1/3.77。拱轴线采用二次抛物线,方程为y=0.010 6*x2,拱圈断面为矩形。

主梁为钢箱结构,箱粱中线处高度为1.7 m。断面为单箱七室形式,中腹板铅垂,边腹板斜置。全桥共设22根外吊杆和22根中吊杆,其中边拱圈采用单吊杆形式,中拱圈采用双吊杆形式。拱座采用钢筋混凝土实体拱座接承台基础。该桥设计荷载等级为城-A级,人群:2.4 KN/m2。

1.2 结构有限元仿真分析

依据桥梁设计图纸,利用Midas Civil对该桥进行仿真分析,模型中主拱圈、纵向钢梁及横向钢梁均采用空间梁单元,吊杆采用桁架单元,全桥共建立梁单元190个,桁架单元33个,节点202个。桥梁有限元模型建立过程中的边界条件设置如下:

(1)外部边界:因拱圈与拱座刚接,因此主拱圈拱脚位置采用一般支撑约束拱脚节点六个方向的自由度;钢箱梁在桥台处设置三个横向支座,根据支座型号及尺寸计算出六个方向的约束刚度,在Midas Civil中采用节点弹性支撑模拟支座刚度。

(2)内部边界:中吊杆与钢箱梁连接为其提供弹性支撑,直接承受桥面荷载;外吊杆与外挑梁内缘连接,主要承受人行道荷载,吊杆在其上端通过吊耳与拱圈相连,下端通过吊耳与外挑梁相连,因吊杆刚度远远小于拱圈和主梁,故吊杆与钢箱梁及拱圈之间采用共节点方式模拟。因外挑工字钢梁与主梁之间刚接,且刚度远小于钢梁刚度,故主梁与外挑梁之间采用软件中刚性连接模拟,主梁节点为主节点,外挑梁为从属节点。中拱圈和边拱圈之间在跨中和L/4处设置三道横撑,因横撑刚度相对较小,横撑与拱圈之间采用释放梁端约束方式模拟。

2 工程试验

2.1 试验控制断面选取

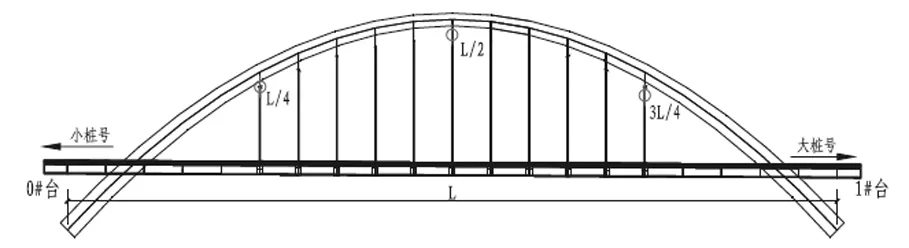

根据下承式系杆拱桥结构形式、受力特点及现场实际情况,选择拱圈、主梁及吊杆的试验截面设置情况如下。

对于中肋和边肋在拱顶截面设置应变和挠度测点,拱脚截面设置应变测点;中肋拱脚附近截面A-A、拱顶截面C-C及L/4截面B-B;边肋拱脚附近截面D-D、拱顶截面F-F及L/4截面C-C。对于钢梁截面取最大正弯矩截面,此截面位于边吊杆与支座之间梁段跨中位置;主梁应力测点布置截面I-I。

对于吊杆索力测试截面取中吊杆D1′-1、D1′-2及边吊杆YD1为最大索力测试截面。

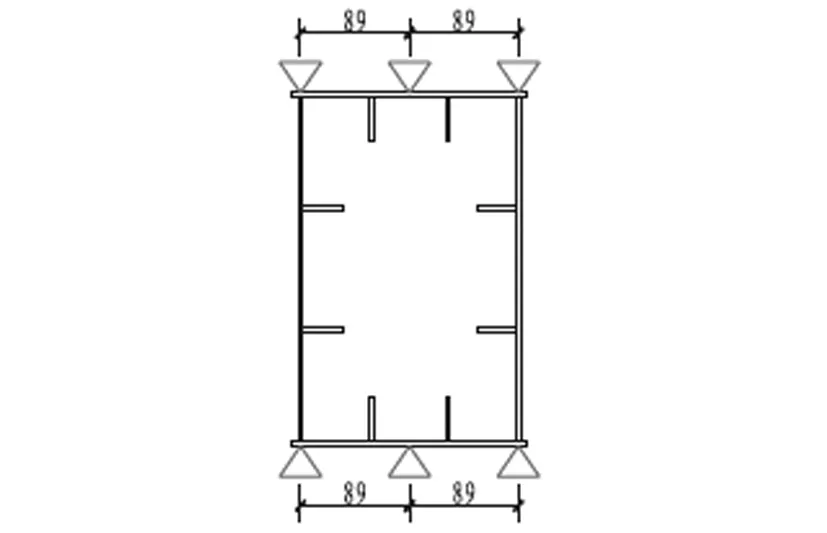

2.2 静载实验内容及测点布置

静载试验主要通过测试结构控制截面测点的应力、挠度及索力,可以反应结构在试验荷载作用下理论值与实测值之间的关系。根据本桥的结构特点,测试的主要内容为边拱和中拱拱顶最大弯矩,L/4截面最大弯矩,拱脚截面附近最大弯矩,钢主梁截面的最大弯矩及吊杆索力,拱肋、拱顶与L/4处挠度。根据测试内容选择相应的仪器设备如下:应力测试采用静态应变测量仪,挠度测点采用精密全站仪,索力测试采用频率法。拱肋截面顶缘和底缘各设置三个应变测点,主梁截面下缘设置应变测点,拱顶截面及L/4处设置挠度测点,通过在拱圈侧面贴反光膜片采用精密全站仪测梁拱圈挠度。测点布置如图1~图3所示。

图1 拱肋应变测点布置图(cm)

图2 钢主梁应变测点布置图(cm)

图3 挠度测点布置图

2.3 试验荷载及荷载试验效率

(1)试验荷载

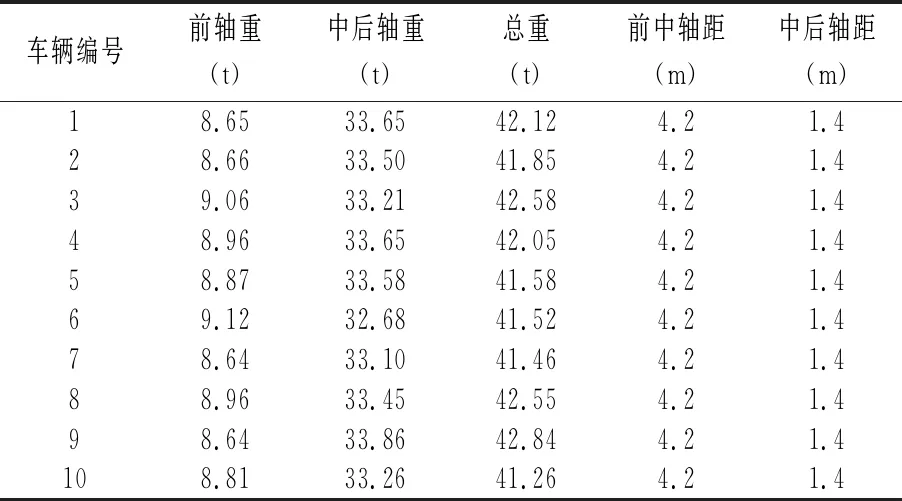

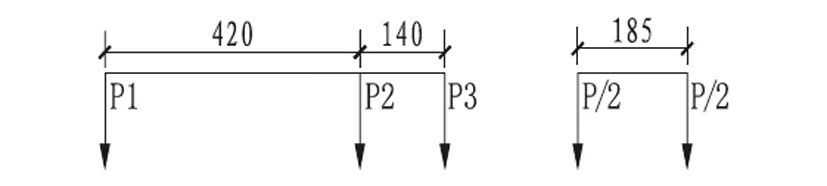

本次试验按照公路-I级汽车荷载进行加载,利用Midas Civil Designer荷载试验分析模块,确定试验荷载,试验采用配重汽车荷载进行加载,依据计算结果共采用10梁试验车进行加载,试验车的车型、轴距和轮距图4所示。

表1 加载车辆规格表

图4 汽车轴距布置示意图(cm)

(2)试验加载效率

静载试验的目的是检验桥梁在车辆荷载(等效设计荷载)作用下,桥梁的变形及主要构件的应力状态。根据《公路桥梁荷载试验规程》(JTG/T J21-01-2015)建议,对于竣工验收荷载试验,静力荷载试验的效率系数应满足0.85≤ηq≤1.05。根据规范规定的静载试验荷载效率的要求及各测试断面的设计荷载内力值,采用静力荷载试验效率ηq进行控制。

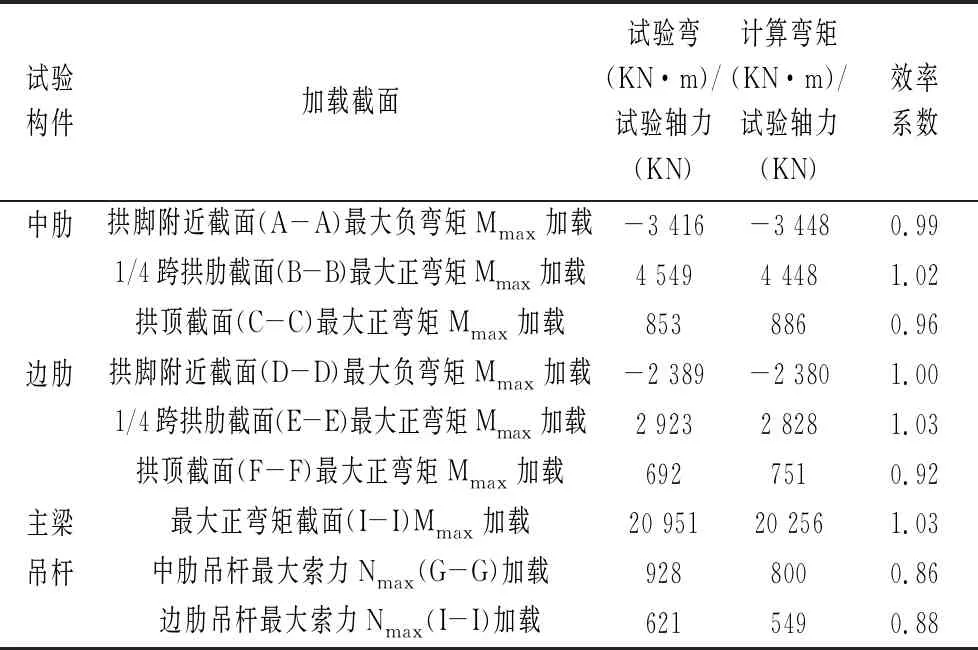

式中:SS—静载试验荷载作用下,某一加载试验项目对应的加载控制截面内力或位移的最大计算效应值;S—控制荷载产生的同一加载控制截面内力。静力荷载试验各工况控制断面的设计内力值及加载效率见表2。

表2 试验内力及加载效率 KN*m/KN

3 静力荷载试验数据结果及分析

3.1 应变数据测试结果及分析

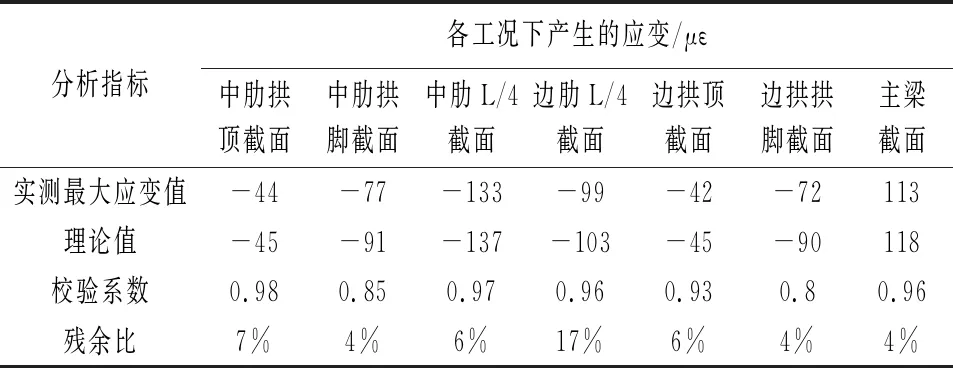

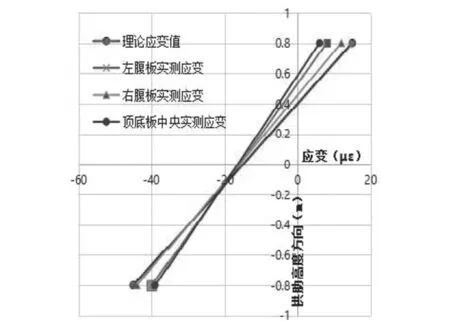

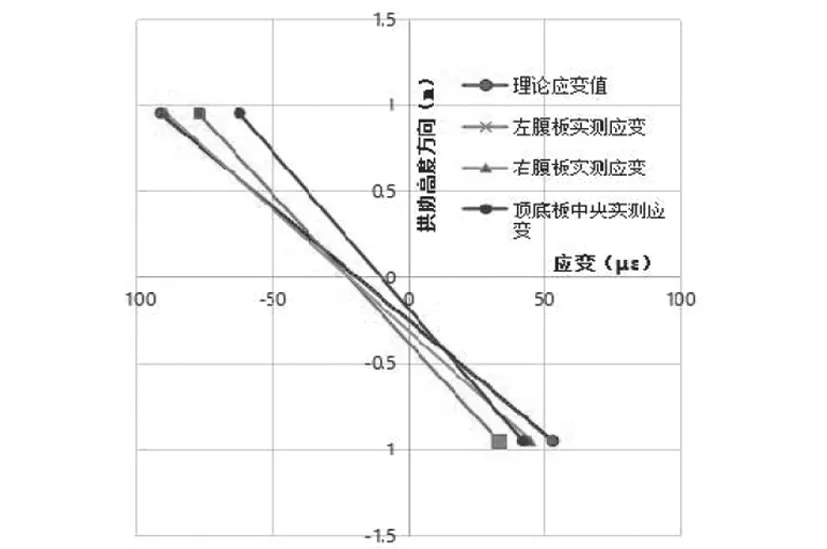

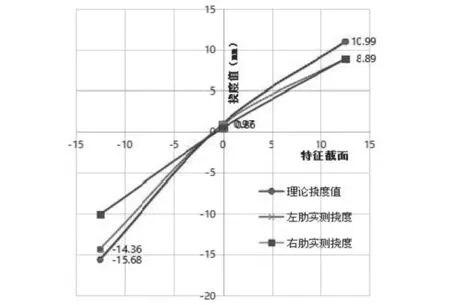

各工况控制点的应变实测值、理论值、相对残余变形对比结果见表3。根据结构受力特征,选取典型断面数据进行分析,取中肋拱顶和拱脚截面应变沿肋高方向的应力变化规律如图5和图6所示。

表3 各工况下应变分析表

图5 中肋拱顶截面应力实测值与理论值

图6 中肋拱脚截面应力实测值与理论值`

由表2各工况下实测应变和理论应变值,可知结构应变校验系数在0.80-0.98之间,残余比在4%~17%之间,满足《公路桥梁荷载试验规程》(JTG/T J21-2015)中挠度校验系数在0.75~1.0范围内要求,残余比在20%以内,说明结构有一定的安全储备,弹性工作状态良好。由图7和图8可知,主拱圈沿肋高方向实测应变值与理论应变值吻合性较好,说明计算模型建立的边界条件和构件之间连接的模拟合理;沿拱肋宽度方向的应变为中间小两侧大,表明箱梁的剪力滞效应明显。

3.2 挠度数据测试结果及分析

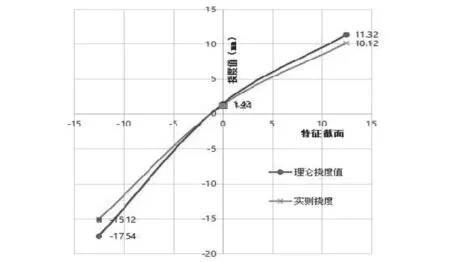

各工况控制点的挠度实测值、理论值、相对残余变形对比结果见表4。根据结构受力特征,选取中拱肋和边拱肋在L/4、L/2及3L/4断面处的挠度分布规律进行分析,分析结果见图7和图8,左中右三个测点分别对应L/4、L/2及3L/4处挠度。

图8 边肋挠度实测值(mm)

图7 中肋挠度实测值(mm)

表4 各工况下挠度分析表

由表4各工况下实测挠度和理论挠度,可知挠度校验系数在0.81~0.93之间,残余比在7%~10%之间,满足《公路桥梁荷载试验规程》(JTG/T J21-2015)中挠度校验系数在0.75~1.0范围内要求,残余比在20%以内,说明结构有一定的安全储备,且弹性工作状况良好。由图7和图8可知,试验荷载作用下顺桥向实测挠度值与理论挠度值吻合且拱肋变形规律一致,表明计算模型建立的边界条件和构件之间连接的模拟合理。

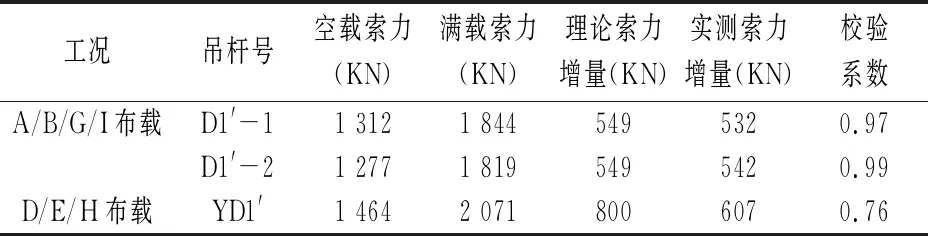

3.3 索力数据测试结果及分析

索力通过测试空载状态下的索力和试验荷载下的索力,对吊杆的受力进行分析。索力测试温度与主梁合拢时温度保持一致,索力的实测值与理论值见表5。

表5 吊杆索力理论值与实测值结果

由表5中各工况下实测挠度和理论挠度,可知吊杆索力校验系数在0.76~0.99之间,说明吊杆安全储备较大。在对称荷载作用下,中肋下两根吊杆实测索力增量数值在1.8%之间,说明两根吊杆受力均匀。

4 结束语

(1)通过理论数据与实测数据的对比,有限元仿真模型计算值与实测值吻合较好,表明有限元模型横向联系和边界条件模拟合理,可以为相似工程建模分析提供参考。

(2)该桥在各静载工况下,应变校验系数和挠度检验系数均在正常范围内,结构处于弹性工作范围内,残余变形小于允许值。

(3)通过静载试验对该桥的承载能力进行总体考察,为桥梁交工验收和正常运行提供了技术依据。