SEW J55 钢级LC 套管螺纹连接质量影响因素探讨

田永吉, 苏 琬, 王宝宝

(宝鸡钢管西安石油专用管公司, 陕西 宝鸡721008)

在石油钻采行业中, 套管是一种大量使用的管材, 对保证石油钻采顺利进行起着关键作用,在使用中套管的主要连接方式为螺纹连接。 随着各大油田钻井向深井、 超深井、 水平井、 大位移井方向发展, 油田开采工况愈加苛刻, 在油田施工作业中套管螺纹连接部位脱扣产生的失效增多, 因此螺纹连接质量的好坏将直接影响油田钻采作业。本研究从SEW J55 LC 套管使用工况、 螺纹加工参数、 拧接扭矩控制等几个方面进行了试验, 通过试验分析验证SEW J55 LC 套管螺纹连接质量的影响因素, 提出进一步改进螺纹连接质量的方向。

1 研究方向

为了进一步分析SEW J55 LC 套管螺纹连接质量的影响因素, 找出导致套管下井过程中发生异常脱扣失效时套管自身存在的问题, 将重点从以下几个方面进行试验及分析。

(1) 由于油田近年来大量采用SEW J55 LC套管进行大斜度井的下井作业, 而套管的连接强度是在正常状态下通过实物检测的, 因此需对弯曲状态下的套管螺纹连接强度是否满足标准要求进行分析。

(2) 工厂在螺纹加工中通常执行企业内控标准, 因此需对管体外螺纹和接箍内螺纹在螺纹参数极限公差下进行匹配, 研究在此状况下是否对螺纹连接强度产生影响。

(3) 套管产品经常在工厂、 油田现场存放较长时间, 因此需对套管放置时间是否对螺纹参数产生影响进行分析。

(4) SEW J55 LC 套管在加工过程中采用与无缝套管相同的控制工艺, 需对相同螺纹参数的SEW 套管和无缝套管采用同一拧接参数的拧接效果进行分析。

(5) 开展SEW J55 LC 套管拧接扭矩对螺纹连接质量的影响因素分析。

2 试验过程及结果分析

2.1 弯曲状态对螺纹连接强度的影响

2.1.1 试验方案

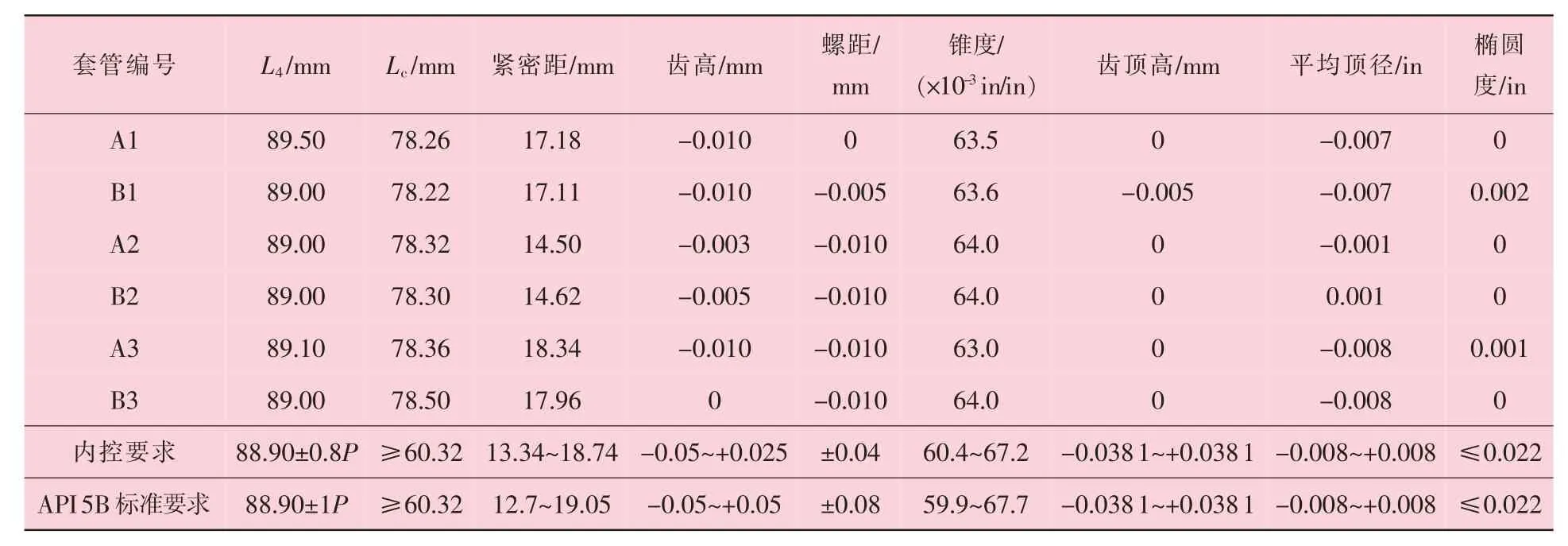

本次试验模拟油田大斜度井工况, 采用API SPEC 5CT—2001、 API SPEC 5B—2017及内控标准加工的 Φ139.7 mm×7.72 mm SEW J55 LC 套管, 在复合加载试验系统上按照四点弯曲、 狗腿度5°/30 m 工况进行拉伸至失效试验。 试验方案见表1, 试验采用的套管及接箍螺纹参数见表2 和表3。 试样结构如图1 所示。

表1 弯曲状态下拉伸至失效试验方案

表2 试验用Φ139.7 mm×7.72 mm SEW J55 LC 套管螺纹参数

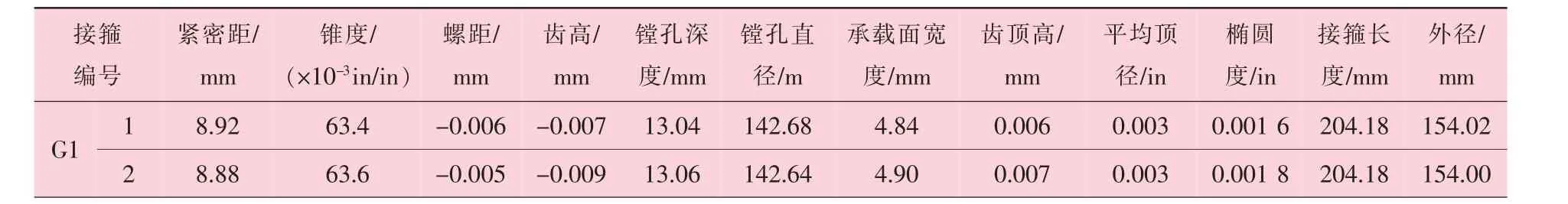

表3 试验用接箍螺纹参数

续表

图1 试样结构示意图

2.1.2 试验结果

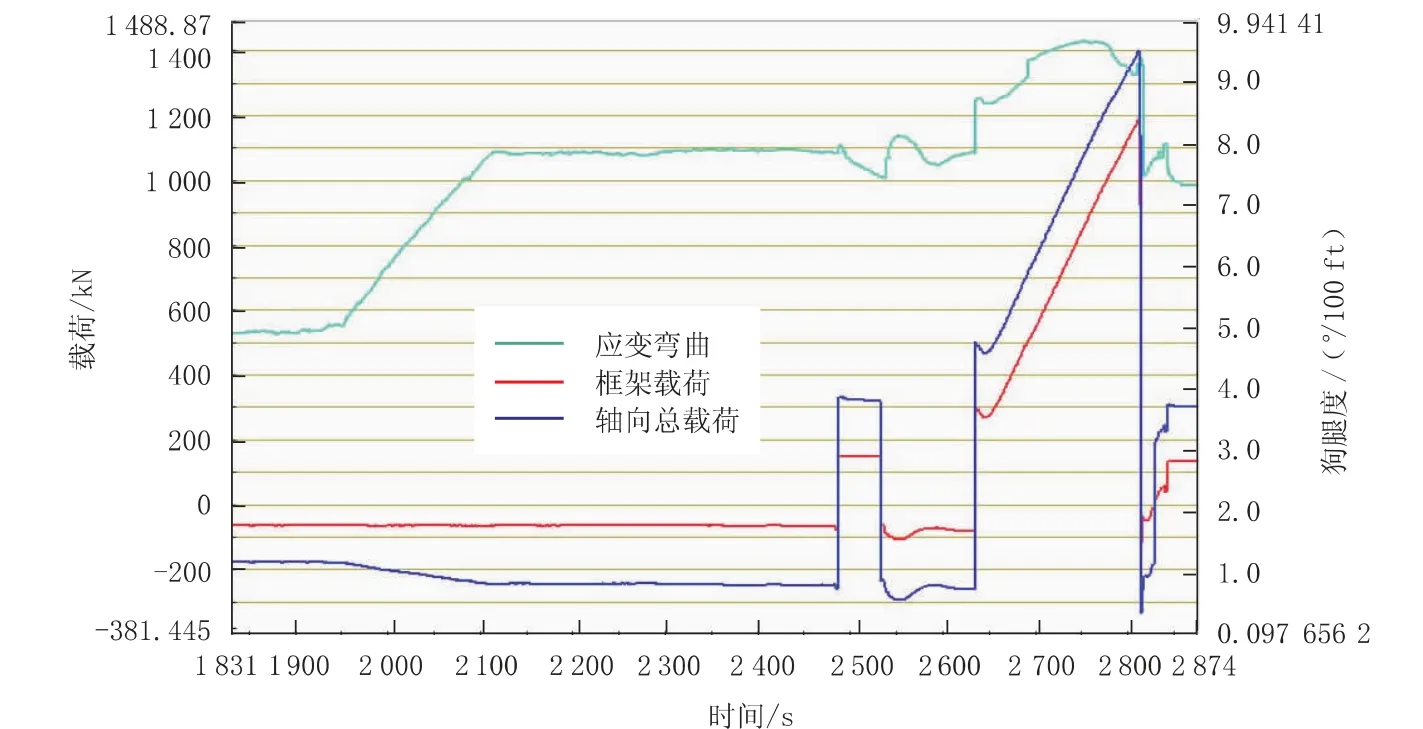

Φ139.7 mm×7.72 mm SEW J55 LC 套管拉伸至失效试验结果见表4, 试验载荷曲线如图2 所示, 套管拉脱后外观形貌如图3 所示。

表4 Φ139.7 mm×7.72 mm SEW J55 LC 套管弯曲状态下拉脱试验结果

图2 Φ139.7 mm×7.72 mm SEW J55 LC 套管拉脱试验载荷曲线

图3 SEW J55 LC 套管外螺纹A1-内螺纹G12 拉脱后外观形貌

从图3 可以看出, 套管A1 端外螺纹发生塑性变形和拉长, 在第16~18 扣出现螺纹损伤、 毛刺和翻边 (见图3 (a)); B1 端外螺纹未发生变形,螺纹完好。 同时, 与A1 端连接的接箍内螺纹(G12 端) 在第一扣出现磨损痕迹 (见图3 (b)),螺纹无其他变形和损伤。

2.1.3 试验结果分析

试验模拟油田大斜度井工况在四点弯曲、 狗腿度5°/30 m 状态下进行拉伸至失效试验,Φ139.7 mm×7.72 mm SEW J55 LC 套管的拉脱载荷高于API TR 5C3 要求。 此结果表明, 按照内控标准加工的套管在狗腿度5°/30 m 弯曲状态下螺纹连接质量满足标准要求; 弯曲工况不是异常脱扣失效的原因。 另外, 拉脱试验时失效端为拧接扭矩较小的一端, 因此为保证套管在油田使用中不在工厂端异常脱扣, 在生产中应控制拧接扭矩不小于油田施工现场拧接扭矩。

2.2 螺纹参数对螺纹连接强度的影响

2.2.1 试验方案

由于采用的数控车床加工精度较高, 加工的接箍和套管实测螺纹参数中齿高、 锥度、 螺距、齿顶高、 平均顶径、 椭圆度等均接近公差中值,且跳动小, 螺纹紧密距在内控指标范围内波动,因此本次试验将研究公母螺纹紧密距极限匹配对螺纹连接强度的影响。

采用齿高、 锥度、 螺距、 齿顶高、 平均顶径、 椭圆度等参数按照内控标准中值控制, 紧密距按照内控标准上、 下限控制工艺加工的接箍、管螺纹匹配的Φ139.7 mm×7.72 mm SEW J55 LC套管进行实物拉脱试验。 试验方案见表5, 试验用套管及接箍螺纹参数见表2 和表3, 试验仍采用图1 结构的试样。

表5 Φ139.7 mm×7.72 mm SEW J55 LC 套管紧密距极限匹配拉脱试验方案

2.2.2 试验结果

按照上述方案进行的Φ139.7 mm×7.72 mm SEW J55 LC 套管拉伸至失效试验结果见表6,拉脱后套管外观形貌如图4 和图5 所示。

表6 紧密距极限匹配拉伸至失效试验结果

图4 SEW J55 LC 套管外螺纹B2-内螺纹G21 拉脱后外观形貌

图5 SEW J55 LC 套管外螺纹A3-内螺纹G32 拉脱后外观形貌

从图4 可以看出, 套管B2 端拉脱, 外螺纹发生塑性变形、 拉长, 在第16~18 扣出现螺纹损伤、 毛刺和翻边 (见图4 (a)); B2 端外螺纹未发生变形, 螺纹完好。 同时, 与B2 端连接的接箍内螺纹 (G22 端) 仅在第1 扣出现损伤, 螺纹无变形 (见图4 (b))。

从图5 可以看出, A3 端拉脱, 外螺纹发生塑性变形、 拉长, 在第16~18 扣出现螺纹损伤、毛刺、 翻边; B3 端外螺纹未发生变形, 螺纹完好。 同时, 与A3 端连接的接箍内螺纹 (G32端) 仅在第1 扣出现磨损痕迹, 螺纹无变形及其他损伤。

2.2.3 试验结果分析

所采用的齿高、 锥度、 螺距、 齿顶高、 平均顶径、 椭圆度等参数按照内控标准中值控制, 紧密距按照内控标准上、 下限控制加工的接 箍 、 管 螺 纹 匹 配 的 Φ139.7 mm ×7.72 mm SEW J55 LC 套管进行拉脱试验, 拉脱力均大于标准要求 (≥1 098 kN), 表明按照内控螺纹加工参数生产的套管螺纹连接强度满足标准要求,所以说加工控制工艺不是套管异常脱扣失效的原因。 另外, A3-G3-B3 试样拉脱试验时的失效端为拧接扭矩较小的一端, 因此为确保套管在油田使用中不在工厂端异常脱扣, 在生产中应控制拧接扭矩不小于油田施工现场拧接扭矩值。

2.3 套管存放时间对螺纹参数的影响

2.3.1 试验方案

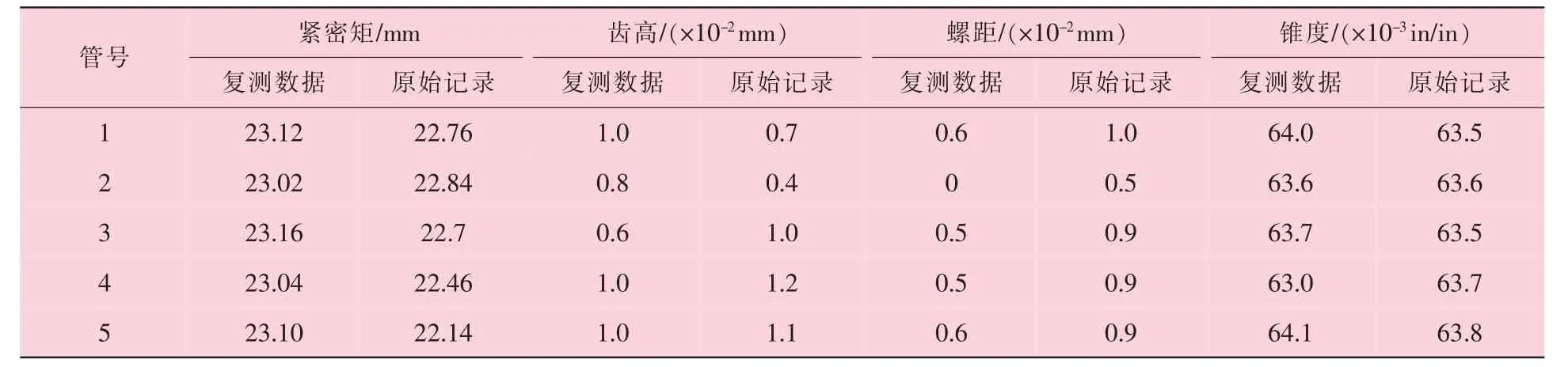

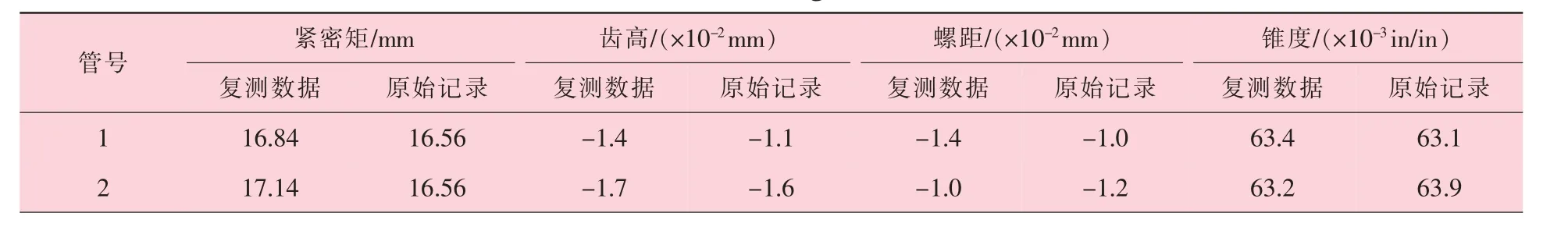

为验证套管存放时间对螺纹参数的影响, 对库存5 年的 Φ177.8 mm×10.36 mm SEW N80-1 LC套管和库存1 年的Φ139.7 mm×9.17 mm SEW N80Q LC 套管螺纹参数进行复测并与原始记录对比。

2.3.2 试验结果

Φ177.8 mm×10.36 mm SEW N80-1 LC 套管螺纹参数复测及对比数据见表7, Φ139.7 mm×9.17 mm SEW N80Q LC 套管螺纹参数复测对比数据见表8。

表7 Φ177.8 mm×10.36 mm SEW N80-1 LC 套管螺纹参数复测对比结果

表8 Φ139.7 mm×9.17 mm SEW N80Q LC 套管螺纹参数复测对比结果

续表

从表7 和表8 的对比结果可以看出, SEW套管放置1 年以及5 年螺纹参数变化很小, 因此可以忽略存放时间对螺纹参数的影响, 存放时间不是套管异常脱扣失效的原因。

2.4 相同螺纹参数SEW 套管和无缝套管拧接效果对比分析

2.4.1 试验方案

为验证相同螺纹参数SEW J55 LC 套管与无缝LC 套管在拧接效果的差异, 在同一生产线上同期加工生产Φ139.7 mm×7.72 mm SEW J55 LC套管和无缝 Φ139.7 mm×7.72 mm J55 LC 套管,并进行接箍拧接试验。

2.4.2 试验结果

表9 为部分 Φ139.7 mm×7.72 mm SEW J55 LC 套管和无缝套管螺纹加工参数及接箍拧接参数。

表9 Φ139.7 mm×7.72 mm SEW J55 LC 套管和无缝套管螺纹加工参数及拧接参数

2.4.3 试验结果分析

由上述数据可以看出, Φ139.7 mm×7.72 mm SEW J55 LC 套管螺纹参数与无缝套管基本一致,在加工时基本无差异, 在按照标准扭矩拧接时,SEW 套管与无缝管相比J 值偏大1 mm, 但仍在内控标准范围之内, 满足油田使用要求。

为保障SEW 套管的螺纹连接性能, 在螺纹加工参数基本一致的情况下, 建议拧接时扭矩应比无缝管大, 确保J 值与无缝管控制一致且控制在标准中值以下, 无外露扣。

2.5 拧接扭矩对螺纹连接质量的影响

标 准API RP 5C1—1999 及GB/T 17745—1999 关于拧接扭矩的相关要求为:

拧接最大扭矩(a)=标准推荐扭矩(b)×1.25;

拧接最小扭矩(c)=标准推荐扭矩(b)×0.75。

在生产中为了便于精确控制, 通常设置控制扭矩 (d), 将实际拧接扭矩控制在d 和a 之间,d=b×1.25×0.9=a×0.9。

在油田下井作业中出现的套管脱扣失效,有可能为下井作业中工厂端卸扣导致, 在保证螺纹连接质量的前提下提高拧接扭矩非常必要。因此, 本研究将对拧接扭矩增大对卸扣扭矩的影响及拧接扭矩增大对螺纹质量的影响进行试验分析。

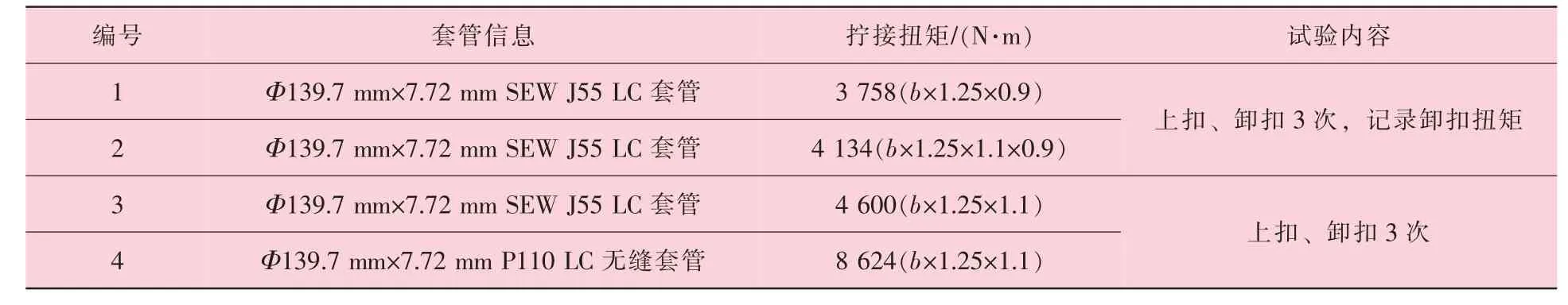

2.5.1 试验方案

使用 Φ139.7 mm×7.72 mm SEW J55 LC 套管分别以控制扭矩d 和1.1 d 进行两组上卸扣试验并 记 录 卸 扣 扭 矩 ; 使 用 Φ139.7 mm ×7.72 mm SEW J55 LC 套管以1.1a 的扭矩值进行一组上卸扣试验; 使用 Φ139.7 mm×7.72 mm P110 LC 无缝套管以1.1a 的扭矩值进行一组上卸扣试验。具体试验方案见表10。

表10 上卸扣试验方案

2.5.2 试验结果

按照表10 试验方案完成Φ139.7 mm×7.72 mm SEW J55 LC 套管的上卸扣试验, 分别以d 和1.1d 为拧接扭矩进行第1 组和第2 组试验, 试验结果见表11。 按照表10 试验方案完成Φ139.7 mm×7.72 mm 规格SEW J55 LC 套管和P110 LC 无缝套管的上卸扣试验, 以1.1a 为拧接扭矩进行第3组和第4 组试验, 试验结果见表12。

表11 Φ139.7 mm×7.72 mm SEW J55 LC 套管上卸扣试验结果

表12 Φ139.7 mm×7.72 mm SEW J55 LC 套管和P110 LC 无缝套管上卸扣试验结果

2.5.3 试验结果分析

通过表11 和表12 试验结果可以看出, 按照控制扭矩、 控制扭矩×1.1、 最大扭矩×1.1 的4 组拧接工艺上卸扣试验全部合格, 未出现粘扣, 螺纹完好, 满足标准要求。 由第1 组和第2 组试验可以看出, 采用扭矩增大10%拧接工艺的卸扣扭矩比正常卸扣扭矩增加约20%。 试验结果表明, 增大拧接扭矩, 螺纹未发生粘扣, 螺纹质量满足标准要求, 且卸扣扭矩同比增大。 因此为确保套管在油田使用中不出现异常反拧退扣, 可采用最大扭矩增大10%的拧接工艺。

3 结 论

(1) 按照内控标准生产的SEW J55 LC 套管满足标准及油田现场使用要求, SEW J55 LC 套管异常脱扣失效与套管生产控制工艺无关。

(2) 为了提高SEW J55 LC 套管螺纹连接质量, 防止套管在油田使用中出现异常反拧退扣,建议工厂端拧接最大扭矩在推荐标准基础上增大10% (最大扭矩=标准最佳扭矩×1.25×1.1), 拧接控制扭矩按照最大扭矩×0.95 控制执行, 在生产中控制J 值在标准中值及以下, 控制外露扣。