12Cr1MoV 钢管爆管失效分析

张彦文, 王志奋, 韩荣东, 陶 勇

(1. 武钢有限技术中心, 武汉430080;2. 武钢有限质量检验中心, 武汉430080)

12Cr1MoV 钢管在使用过程中早期爆管失效, 钢管外径42 mm, 壁厚6 mm, 爆孔尺寸约60 mm×60 mm。 爆管为干熄焦锅炉二过水管, 主蒸汽压力10.5 MPa, 外部烟气温度850~960 ℃,内部过热蒸汽温度540~550 ℃。 据了解, 管内蒸汽pH 值9.4~10.5, 二氧化硅含量<0.02 mg/L,全铁<0.02 mg/L, 钠含量<0.015 mg/L。 管道仅破一处, 管壁呈鼓包撕裂状态, 裂口处可见明显的壁厚减薄, 并伴有周围400 mm 以上的管壁拉伸状表面微裂纹, 裂口处背面已经发生塑性弯曲变形。 为了研究钢管爆管失效原因, 采用宏观及微观分析方法, 对爆裂钢管进行了相关分析。

1 爆管失效分析

1.1 宏观观察

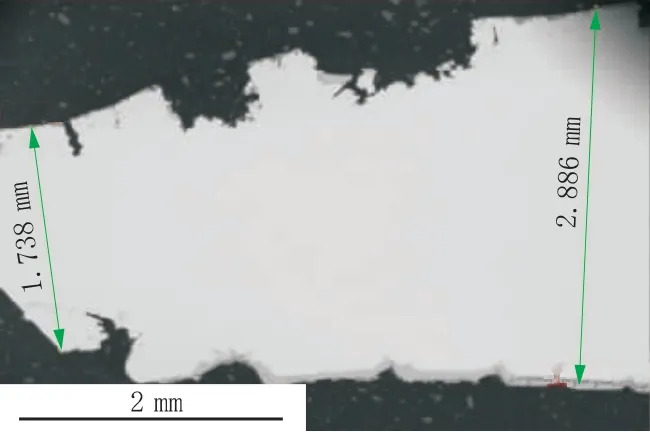

爆管处宏观形貌如图1 所示, 爆口处呈鼓胀特征, 断口附近可见一些横向高温蠕变微裂纹,断口边部减薄明显, 钢管爆裂部位略向爆口一侧弯曲, 这是爆口处瞬间释放压力、 而另一侧保持压力惯性的结果。 切开后观察爆口处内表面, 断口附近亦可见一些横向微裂纹。

图1 爆管处宏观形貌

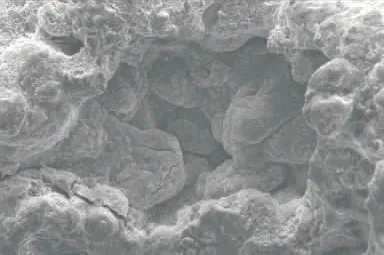

1.2 化学成分分析

在远离钢管破裂部位除去表面氧化层后, 钻取屑样进行化学成分分析, 结果见表1。 由表1可见, 基体成分都在标准范围内。

表1 钢管基体化学成分分析结果

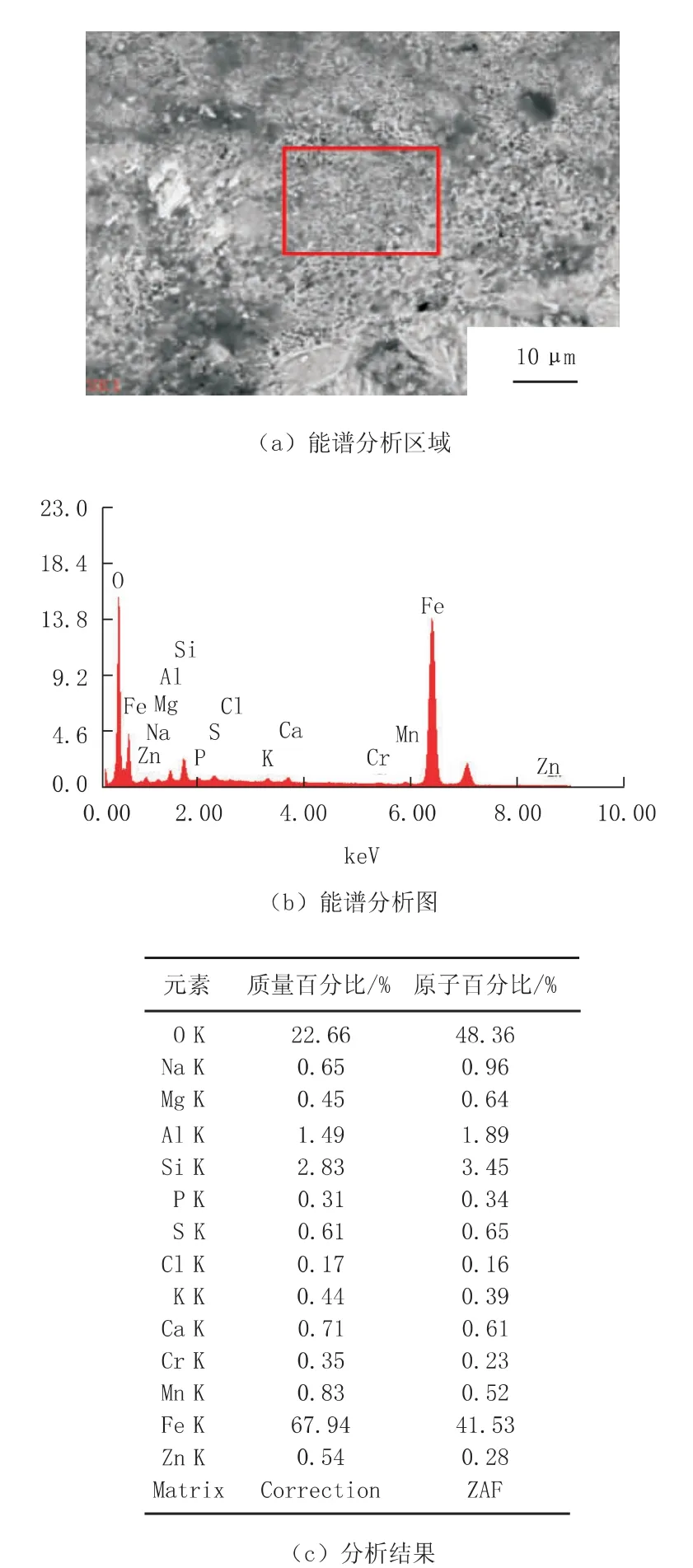

1.3 力学性能分析

在远离钢管破损处取钢管拉伸试样, 力学性能测试结果见表2, 由表2 可以看出, 钢管力学性能满足标准要求。

表2 钢管力学性能检测结果

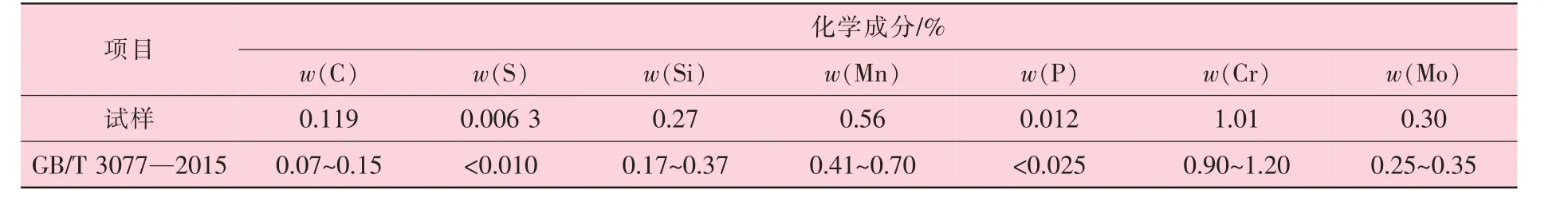

1.4 扫描电镜分析

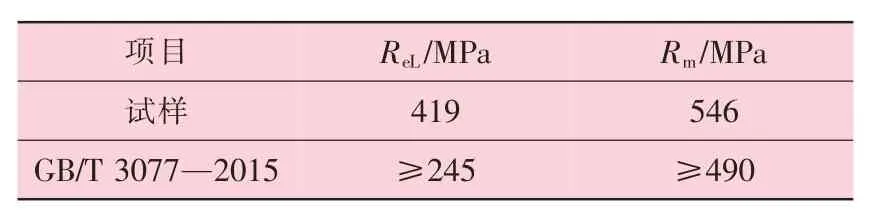

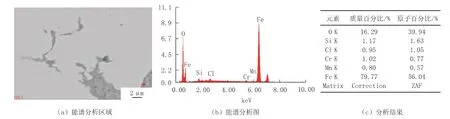

在断口处截取试样, 经酒精、 超声清洗后,用Quanta FEG 450 扫描电镜及能谱仪进行分析。扫描电镜下低倍可见断口减薄明显, 局部放大可见一些疏松孔洞 (如图2 所示), 这是高温蠕变的典型特征。 断口表面已经氧化, 断口能谱分析区域及分析结果如图3 所示, 由图3 可以看出, 断口成分主要为氧化铁, 同时含有少量S、 Cl。

图2 扫描电镜下试样形貌 (孔洞)

图3 断口能谱分析区域及分析结果

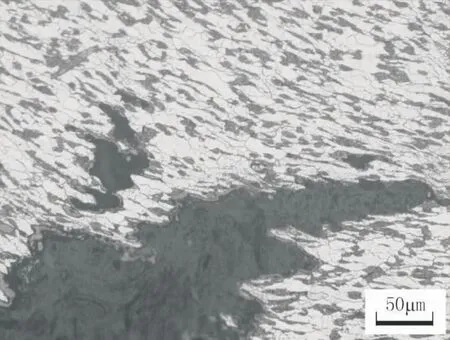

图4 钢管外表面形貌

断口附近钢管内外表面均呈皲裂特征 (如图4所示), 这也是高温蠕变的结果。 侧向观察断口附近钢管内壁, 内表面覆盖有垢层, 能谱分析表明主要成分为铁的氧化物。 制作断口截面试样, 抛光后观察可见断口附近明显减薄, 最薄处<1.7 mm,断口截面形貌如图5 所示, 钢管外表面覆盖有抗氧化涂层, 在高温环境下, 减薄没有从外表面发生。 远离断口部位钢管正常厚度约5 mm。 断口附近钢管内壁一些部位可见裂纹向基体延伸。

图5 断口截面形貌

内壁氧化物能谱分析区域及分析结果如图6所示。 由图6 可以看出, 内壁氧化层主要成分为氧化铁, 氧化铁与基体界面附近局部亦可探测到Cl 元素峰, 说明内部介质具有腐蚀性,这也是导致钢管内表面局部减薄的原因。

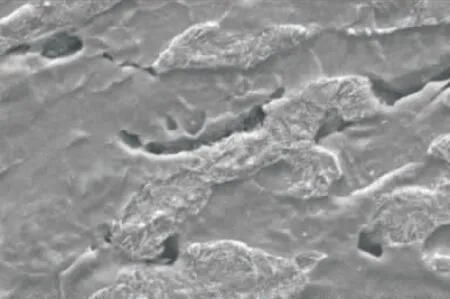

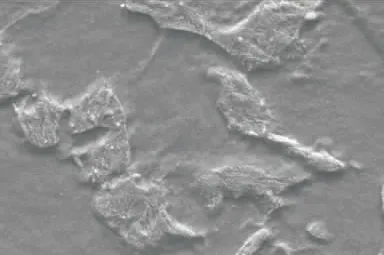

扫描电镜下观察断口处, 可见断口附近组织存在沿晶蠕变空洞及裂纹, 断口部位及远离断口部位珠光体组织均存在退化现象, 如图7~图8所示。

图6 内壁氧化物能谱分析区域及分析结果

图7 断口部位高倍组织SEM 形貌

图8 远离断口部位高倍组织SEM 形貌

1.5 金相分析

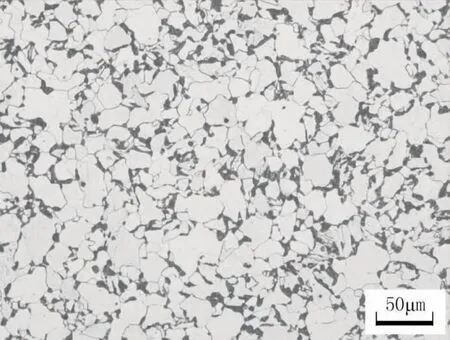

断口部位金相组织形貌如图9 所示, 远离断口部位组织形貌如图10 所示。 通过金相显微镜观察断口组织、 断口附近及远离断口部位组织均为铁素体+珠光体, 铁素体晶粒度8 级, 但从图9可看出断口部位存在明显组织变形。

图9 断口部位金相组织形貌

图10 远离断口部位金相组织形貌

2 讨 论

由以上分析可知, 试样化学成分和力学性能符合标准要求, 爆裂部位可见明显鼓包变形及微裂纹, 这是高温蠕变的典型特征[1]。 钢管外壁抗氧化涂层完好, 只是内壁氧化减薄严重, 界面氧化产物中Cl 元素峰明显, 说明管内介质具有较强的腐蚀性。 管壁上沉积的氯盐在高温有氧条件下, 会与表面的氧化物膜发生反应, 把腐蚀性强的Cl2释放出来, 即

4FeCl2+3O2=2Fe2O3+4Cl2

氯气在金属氯化反应中消耗, 又在氯化物氧化过程中释放, 并以催化剂的形式加速金属氧化, 形成自催化氧化。 因此, 生成的氯气对合金的腐蚀是自持性的[2-4]。 而且管内过热器温度450~560 ℃是锅炉材料高温腐蚀严重的温度区间[5-9]。 钢管内侧不断氧化冲刷的结果是有效厚度的不断减小, 当厚度减小到一定值时, 不足以承受管内压强, 而出现屈服变形。 圆筒形压力容器横截面上应力计算[10]公式为

式中: p——容器内部压强, MPa;

D——圆筒形压力容器内径, mm;

δ——容器壁厚, mm。

纵截面上应力计算公式为

将p=10.5 MPa, D=30 mm, σ″=ReL=245 MPa代入公式 (2), 得 δ=0.64 mm。 因此, 不考虑蠕变的影响, 钢管能够不屈服的最小厚度是0.64 mm。

但随着腐蚀的加深, 钢管局部厚度的下降,高温蠕变强度也大幅下降, 出现较多蠕变孔洞[11],孔洞附近也不可避免会出现应力集中, 致使最薄处厚度大于0.64 mm 时就开始屈服鼓包, 乃至沿纵向撕裂穿孔。

长期高温运行, 断口附近组织已经发生一定的退化, 虽然屈服强度、 抗拉强度仍满足要求,但一定的组织球化, 会使钢的蠕变极限和持久强度降低[12]。 因为在碳化物球化的同时, 铁素体中的合金元素逐渐贫化, 尤其是Cr 和Mo 两种元素将持续转移到碳化物中, 使碳化物聚集长大导致材料强度下降, 抗腐蚀性也相应减弱[13-15]。

根据以上分析, 腐蚀减薄是爆管失效的主要原因。 局部减薄后, 该部位应力增加, 蠕变强度下降, 蠕变加速, 导致减薄部位不足以承受管内压力而发生爆裂。

3 结束语

钢管在较高温度及压力下运行, 长期受管内腐蚀性介质冲蚀, 较大面积局部内壁不断减薄,减薄部位出现蠕变孔洞, 当减薄及蠕变孔洞发展到一定阶段时, 局部管壁不足以承受管内压力,最终导致爆管失效。 可通过提高管内过热蒸汽纯净度, 以减少对管壁的腐蚀等途径加以解决。