缓沉性水产膨化饲料加工参数单因素试验研究

张嘉琦 杨 洁 秦玉昌 李军国,3* 李重阳 葛春雨 韩 晴

(1.中国农业科学院饲料研究所,北京100081;2.中国农业科学院畜牧兽医研究所,北京100193;3.农业农村部饲料生物技术重点实验室,北京100081)

水产膨化饲料具有转化效率高、水中稳定性好及环境污染少等诸多优点,已经成为水产饲料发展的主要趋势,目前在欧洲的许多国家和地区已经形成了以膨化饲料为主流的加工与养殖新模式[1-2]。水产膨化饲料按其在水中的沉浮性分为浮性、沉性和缓沉性三类,目前研究较多的是浮性和沉性水产膨化饲料,有关缓沉性水产膨化饲料的研究报道很少。缓沉性饲料主要是针对习惯在中下层摄食的肉食性水产动物(如鳟鱼、石斑鱼、大菱鲆、江团和海水仔稚鱼等),当酷暑或寒冬来临,水面温度过高或过低,在水面摄食的鱼类也会选择在水体中间摄食,因此缓沉性水产膨化饲料的开发研究一定会越来越受关注。缓沉性水产膨化饲料要求饲料在水中缓慢下沉,目前尚未有明确的定义,对评价标准也没有达成共识[3-4],有的企业认为缓沉性膨化饲料投入水中之后,应50%~60%漂浮在水面、10%~20%悬浮在水中、20%~30%沉入水底,有的企业规定膨化饲料在水中的下沉速度应低于8 cm/s[5-6]。通过抽样调查,我们规定缓沉性膨化颗粒饲料的沉降速度≤8 cm/s,在10 min内下沉率达到95%以上,本研究以此作为缓沉性膨化饲料的评价标准。

挤压膨化是一个复杂的物理化学反应的过程,配方中各营养成分的种类和含量、生产加工过程中复杂多变的参数都对最终的产品质量有重要影响[7-9]。目前浮性和沉性水产膨化饲料有关加工参数的研究较多,但两者的研究是寻找水产膨化饲料质量指标的极限值,要求100%漂浮或下沉[10-12],而缓沉性水产膨化饲料是寻找两者之间的中间值或改变值,容重、单位密度和膨化率介于沉性和浮性水产膨化饲料之间,生产过程工艺参数操作狭窄,稳定性较低,加工难度很大[13-17],相关研究几乎空白。本试验采用单因素试验,在其他参数保持不变的情况下,研究模板吨料开孔面积、调质后物料水分、膨化机模头温度对水产膨化饲料加工质量的影响,找到适宜的缓沉性水产膨化饲料的加工参数范围,为缓沉性水产膨化饲料的稳定生产提供理论支持,对减少原料浪费、降低生产能耗具有重要意义。

1 材料与方法

1.1 试验材料与设备

1.1.1 试验材料

试验饲料配方组成及营养成分见表1。

表1 饲料配方组成及营养成分(风干基础,%)

1.1.2 试验仪器与设备

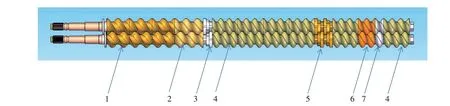

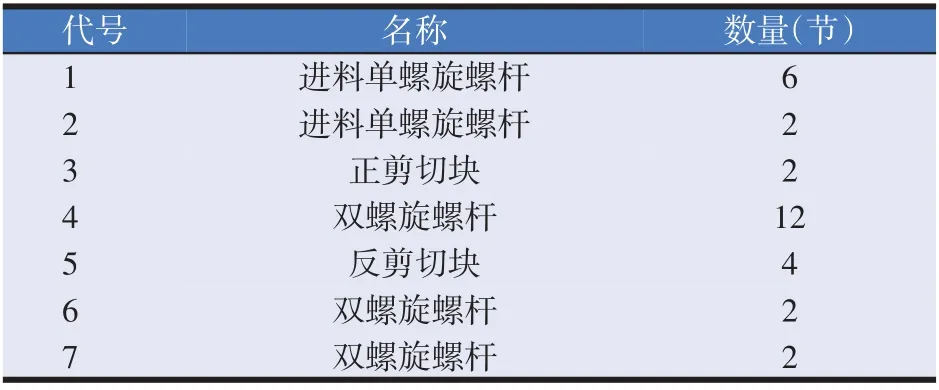

膨化饲料加工设备:牧羊SJPS56×2 双螺杆膨化机,螺杆直径56 mm,长径比(L/D)为20∶1,螺杆转速在0~300 r/min 范围内可调,最大处理量为200 kg/h。膨化机螺杆配置如图1和表2所示。

图1 牧羊SJPS56×2双螺杆膨化机螺杆配置

表2 牧羊SJPS56×2双螺杆膨化机螺杆配置

检化验仪器:HH.S-8电热恒温水浴锅(跃进医疗器械厂)、CR22G 高速离心机(日本日立公司)、FA1004 分析天平(恒平科学仪器公司)、物性分析仪(TA.XT2,Surrey,England)。

1.2 试验设计

采用单因素试验,在模板模孔直径和数量、物料调质温度、膨化机螺杆转速、膨化腔1区、2区和3区的温度等参数保持不变的情况下,分别改变模板吨料开孔面积、调质物料水分含量和模头温度进行加工试验。选用模孔直径为4 mm、开孔数量为2个的沉性模板,物料调质温度100 ℃,膨化机螺杆转速240 r/min,膨化腔1 区、2 区、3 区的温度分别控制在100、130、130 ℃等参数保持基本不变,吨料开孔面积、调质物料水分含量、模头温度分别设置5 个水平进行试验,具体试验工艺参数见表3。当改变其中一个参数时,其他加工参数保持一致,稳定在一定范围内。试验研究的膨化颗粒饲料加工质量指标包括产品容重、单位密度、膨化率、0 min下沉率、10 min下沉率和下沉速度。

1.3 试验料加工

试验在中国农业科学院南口中试基地进行。试验原料按表1的配比(油脂除外)配料混合均匀后,经超微粉碎机进行微粉碎,要求混合物料98%过60 目筛,再将超微粉碎的物料进行二次混合,混合过程中喷入2%的油脂。混合后的物料在干燥阴凉处储藏,物料中水分含量保持在9%±1%范围内,为下一步的挤压膨化试验做好准备。

表3 单因素试验的加工参数

膨化料加工使用牧羊SJPS56×2 双螺杆膨化机,配置螺旋喂料器和双轴差速调质器,吨料开孔面积通过改变喂料器的喂料速度进行调整,调质温度和调质后物料的水分通过改变通入调质器中的蒸汽流量和水流量进行调整,螺杆转速通过变频器改变主电机转速进行调整,膨化腔4个区的温度分别通过在每段膨化腔夹层中加蒸汽或冷却水来控制。工艺参数设置按试验设计方案调整,当每个试验点的加工参数满足试验要求时,等待膨化机各参数稳定运行15 min后开始取样,再每隔5 min取样1次,共取3个样品,并记录实际工作参数。将成品颗粒置于样品箱中,使用自然风干的方法干燥冷却,待样品水分降至12%以下时,将样品装于干密封袋中用于样品分析。

1.4 指标分析测定方法

1.4.1 水分

水分按直接干燥法(GB/T 6435)[18]测定。

1.4.2 容重

容重按GB/T 5498的规定执行[19]。

1.4.3 单位密度

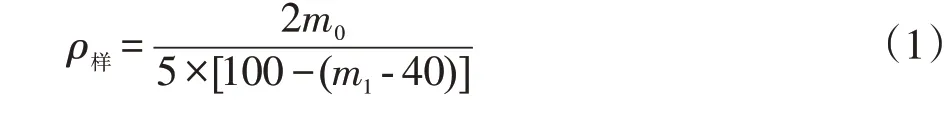

使用海沙置换法测定单位密度。用量筒称取过100 目且烘干的海沙100 ml(称取过程中边放入海沙边将量筒在振荡器上震动,直到海沙在100 ml 刻度处不再变化为止),重复3 次取平均数记为海沙质量m0(g)。取40 g 样品放入100 ml 量筒中,向量筒中缓慢倒入海沙并在振荡器上震动,直到海沙将样品全部覆盖并在100 ml刻度处保持不变。称取样品与海沙总重m1(g),膨化颗粒饲料的单位密度的计算见式(1)。

式中:m0——海沙的重量(g);

m1——样品与海沙的总重量(g);

ρ样——样品的单位密度(g/l);

ρ沙——海沙的单位密度(g/l)。

1.4.4 膨化率

对于圆形模孔,随机取20 个膨化饲料颗粒样品用游标卡尺测定其直径,膨化颗粒饲料的膨化率计算见式(2),取平均值。式中:E——膨化率;

D1——膨化饲料颗粒直径(mm);D2——模孔直径(mm)。

1.4.5 0 min下沉率和10 min下沉率

随机取100颗饲料样品,置于(26±2) ℃水中,分别在0 min和10 min时,对漂浮颗粒数计数R,沉性颗粒饲料下沉率的计算见式(3),测量3次,取平均值。

式中:C——沉水率(%);

R——漂浮颗粒数(个)。

1.4.6 下沉速度

随机取50 颗饲料样品,将颗粒从水面释放到一个直径为60 mm、高度为105 cm 的透明管中,其中水面高度100 cm,从颗粒在水面开始下落时计时,测量颗粒降落到管底所用的时间,缓沉性颗粒饲料沉降速度的计算见式(4),取50个样品的平均值。

式中:V——为下沉速度(cm/s);

H——为水面高度(cm);

T——为颗粒从水面降低到管底所用的时间(s)。

1.4.7 单位机械能(SME)

生产水产膨化饲料的过程中,实时记录喂料器的喂料速度和膨化机的扭矩,单位机械能(SME)的计算见式(5)。

式中:SME——单位机械能(kJ/kg);

Τ——膨化机主机螺杆扭矩(N·m);

Ns——主机螺杆转速(r/s);

Ftotal——质量流量(kg/h)。

1.4.8 吨料开孔面积(THT)

生产水产膨化饲料的过程中,实时记录产量,并记录使用模板的开孔数和开孔面积,吨料开孔面积的计算见式(6)。

式中:THT——吨料开孔面积[mm2/(t/h)];

S——模板开孔面积(mm2);

Q——产量(t/h)。

1.5 统计分析

所有数据使用SPSS22.0 进行统计分析。所有数据均采用一维方差分析,并通过了方差齐性检验。显著水平设为P<0.05。试验数据用“平均值±标准误”表示。

2 结果与分析

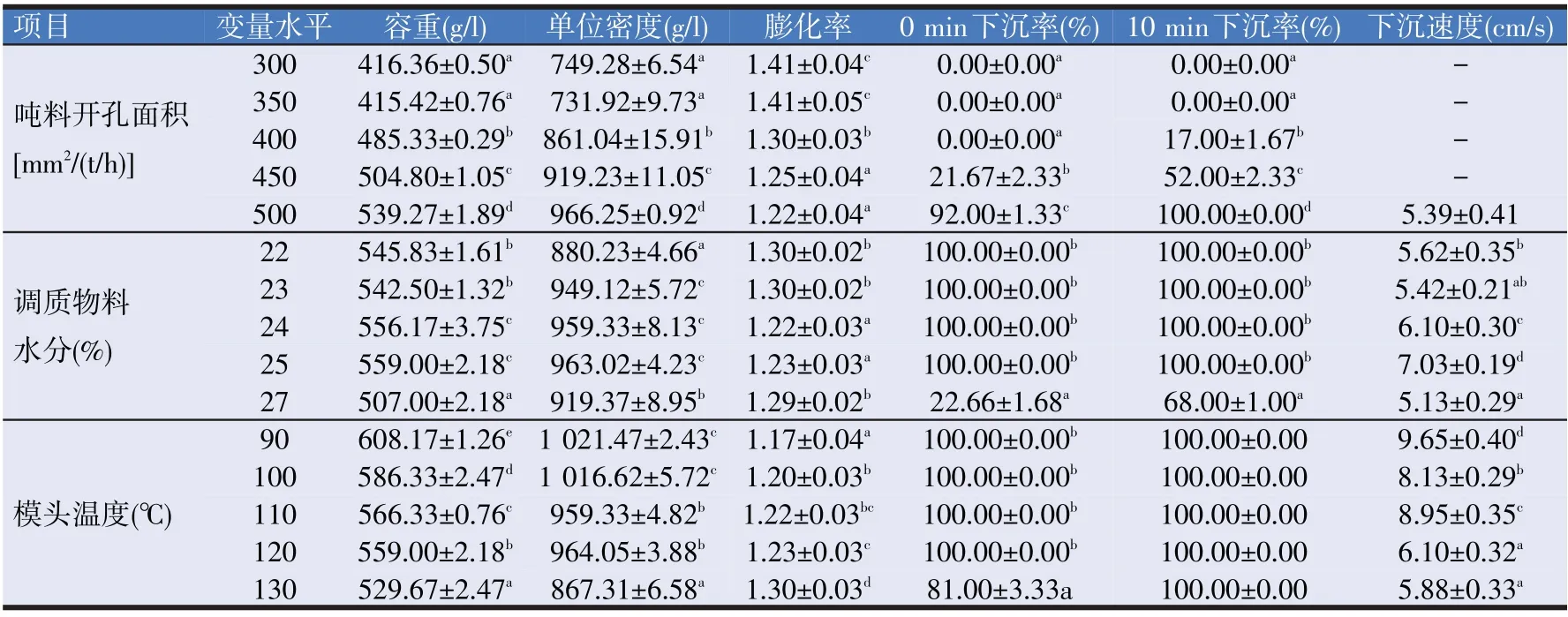

2.1 吨料开孔面积对缓沉性水产膨化饲料质量的影响(见表4)

表4 单因素试验结果

由表4 可知,当调质后物料水分为27%,螺杆转速240 r/min,模头温度120 ℃时,吨料开孔面积由300 mm2/(t/h)升高到500 mm2/(t/h)对膨化颗粒饲料的加工质量有不同程度的影响。随着吨料开孔面积的增加,容重和单位密度逐渐增加,膨化率随着吨料开孔面积的增加逐渐降低,产品逐渐由浮性水产膨化饲料转变为沉性水产膨化饲料。当吨料开孔面积增加到450 mm2/(t/h)时,此时容重为504.80 g/l,0 min 下沉率为21.67%,10 min下沉率为52.00%,产品开始从浮性水产膨化饲料向缓沉性水产膨化饲料转变。当吨料开孔面积增加到500 mm2/(t/h)时,此时容重为539.27 g/l,0 min下沉率为92.00%,10 min下沉率为100.00%,下沉速度为5.39 cm/s,产品有从缓沉性水产膨化饲料向沉性水产膨化饲料转变的趋势。因此,当物料调质温度100 ℃,调质后物料水分27%,螺杆转速240 r/min、模头温度120 ℃时,生产缓沉性水产膨化饲料的适宜吨料开孔面积范围应该在450~500 mm2/(t/h)之间,此时膨化颗粒饲料的容重为504.80~539.27 g/l、单位密度为919.23~966.25 g/l、膨化率为1.22~1.25。

2.2 调质后物料水分对缓沉性水产膨化饲料质量的影响

根据吨料开孔面积单因素试验结果,固定吨料开孔面积为450 mm2/(t/h),模头温度为120 ℃,螺杆转速为240 r/min,研究调质后物料水分由22%升高到27%对膨化饲料质量的影响。由表4可知,随着调质物料水分的增加,容重、单位密度和下沉速度先升高后降低,均在调质物料水分为25%时达到最大,此时下沉速度为7.03 cm/s,膨化率随着调质物料水分的升高先降低后升高。膨化饲料产品只有在调质物料水分达到27%时,产品颗粒出现漂浮的现象,此时容重为507.00 g/l,单位密度为919.37 g/l,膨化率为1.29,0 min下沉率为22.66%,10 min下沉率为68.00%,产品开始由缓沉性水产膨化饲料向浮性水产膨化饲料转变,考虑到物料只有充足的水分,才能保证物料足够的熟化程度,因此当吨料开孔面积为450 mm2/(t/h)、模头温度为120 ℃、螺杆转速为240 r/min 时,生产缓沉性水产膨化饲料的调质物料水分在25%~27%之间,此时膨化颗粒饲料的容重为507.00~559.00 g/l、单位密度为919.37~963.02 g/l、膨化率为1.23~1.29。

2.3 模头温度对缓沉性水产膨化饲料质量的影响

根据吨料开孔面积和调质物料水分的单因素试验结果,固定吨料开孔面积为450 mm2/(t/h)、调质物料水分为25%,研究模头温度由90 ℃升高到130 ℃对膨化饲料质量的影响。随着模头温度的增加,容重和单位密度均逐渐降低,膨化率随着模头温度的升高逐渐升高,当模头温度在110 ℃及以下时,膨化颗粒饲料0 min 下沉率为100.00%,下沉速度快于8.00 cm/s,为沉性水产膨化饲料;当模头温度增加到120 ℃时,膨化颗粒0 min下沉率为100.00%,下沉速度为6.10 cm/s,此时产品达到缓沉性水产膨化饲料要求;当模头温度为130 ℃时,0 min 下沉率为81.00%,10 min 下沉率为100.00%,下沉速度为5.88 cm/s,也符合缓沉性水产膨化饲料质量要求。因此当吨料开孔面积为450 mm2/(t/h),调质物料水分为25%时,生产缓沉性水产膨化饲料的模头温度适宜在120~130 ℃之间,此时膨化颗粒饲料的容重为529.67~559.00 g/l、单位密度为867.31~964.05 g/l、膨化率为1.23~1.30。

3 讨论

3.1 吨料开孔面积

吨料开孔面积是指单位产量(t/h)对应的模板开孔面积(mm2),不仅反映了膨化腔内物料的充盈程度,也在一定程度上反映了物料在出模前的压力大小,计算方法见公式(6)。吨料开孔面积的大小与模板开孔面积呈正相关关系,与单位产量呈负相关关系。在单位产量不变的情况下,随着模板开孔面积的增加,膨化腔内的充盈程度降低,物料在膨化腔内受到的压力减小,导致膨化效果降低,膨化颗粒饲料的容重逐渐增大。模板开孔面积不变,随着单位产量在一定范围内的提高,膨化腔内的充盈程度增加,物料在膨化腔内受到的压力增加,导致膨化效果增强,膨化颗粒饲料的容重应逐渐减小,但喂料速度增加过多,会导致膨化腔内压力过大,物料不能及时出模,对膨化机主机造成巨大的负担,严重时会导致堵机。Ding等(2005)[20]研究结果显示,喂料速度和调质物料水分对挤出物的膨胀具有显著影响,提高喂料速度将影响填充和停留时间的程度,引起支链淀粉网络的降解,并改变溶体流变学特性,从而导致更大的弹性效应和产品膨化的变化。实际生产中,浮性水产膨化饲料的吨料开孔面积为200~250 mm2/(t/h),沉性水产膨化料为550~600 mm2/(t/h)。本文中通过降低单位产量来提高吨料开孔面积,吨料开孔面积在300~400 mm2/(t/h)范围内变化时,产品的容重由416.36 g/l增加到485.33 g/l,属于浮性水产膨化饲料,吨料开孔面积在450~500 mm2/(t/h)范围内变化时,产品的容重由504.80 g/l 增加到539.27 g/l,此时逐渐出现越来越多的下沉颗粒,属于缓沉性水产膨化饲料。相较于模头温度和螺杆转速,吨料开孔面积对水产膨化饲料的影响更为明显,这与前人的研究结果基本一致。本文结果显示当使用4 mm 的沉性模板时,缓沉性水产膨化饲料的最佳吨料开孔面积为450~500 mm2/(t/h)。

3.2 调质物料水分

调质物料水分是指物料在经调质过程之后进入膨化腔之前物料的水分含量,包括物料本身所含的水分、调质过程中物料吸收的蒸汽水分和调质过程中添加的水分。调质物料水分对挤压过程有重要的影响,在挤压膨化机内起增塑剂的作用,其含量的多少会影响物料熔融状态的流变学特性,过多的调质物料水分会降低熔体黏度,影响膨化腔内螺杆机械能的输入[21],过少的调质物料水分易使物料焦化导致堵机,影响膨化效果,进而影响产品的沉浮性。Stojceska 等(2009)[22]和Singh 等(2007)[23]分别使用双螺杆膨化机对不同水平的调质物料水分(12%~17%)、(18%~24%)的稻米混合物进行膨化,结果表明增加物料含水量会降低产品的膨化率。Meng 等(2010)[24]的结果显示调质物料水分的增加(16%~18%)会降低熔体黏度,在恒定的喂料速度情况下模头压力与熔体黏度正相关,因此会降低膨化效果。本文中随着调质物料水分从22%增加到25%,容重从545.83 g/l增加到559.00 g/l,下沉速度从5.62 cm/s增快到7.03 cm/s,属于缓沉性水产膨化饲料,当调质物料水分增加至27%,容重降为507.00 g/l,产品颗粒中出现大量漂浮的现象,此时产品开始向浮性水产膨化饲料转变。与Stojceska 等(2009)和Singh等(2007)的研究结果相比,饲料比稻米混合物的成分更为复杂,吸水性差,因此需要更高的调质物料水分,同时调质物料水分较低时,会影响物料的流动,增加螺杆扭矩和物料在膨化腔内的停留时间,这不利于物料的凝胶化和膨胀,进而影响产品的沉浮性和沉降速度。综合以上考虑,本文结果显示,当使用4 mm沉性模板,吨料开孔面积为450 mm2/(t/h)时,缓沉性水产膨化饲料的推荐调质物料水分为25%~27%。

3.3 模头温度

当物料从膨化机中挤出,模头处需要保持一定的温度才能保证水分闪蒸和物料膨化。足够高的温度可以提高淀粉糊化度,降低膨化腔内的物料黏度,利于物料的膨化,但过高的模头温度易使物料焦化导致堵机。Badrie 等(2010)[25]的研究显示,当模头温度较高时,会使淀粉分子之间的氢键断裂,有助于淀粉的糊化,降低熔融状态时的表观黏度,这都会有利于物料的膨化。Faubion 等(1982)[26]和Launay(1983)[27]分别研究了模头温度对面粉和淀粉膨化的影响,结果均显示随着模头温度的提高,产品的膨化效果越好。目前企业中认为,生产沉性料时,主要靠螺杆和机筒对物料进行剪切糅合等作用,促进物料熟化、提高塑性;模头处应对机筒进行冷却(100 ℃以下),降低已经熟化的塑性物料所具有的能量,降低物料中水分的过饱和状态。生产浮性料时,模头温度控制在150 ℃以上,尽可能增大模头内外的温度差,使水分在物料出模时迅速挥发,利于膨胀。本文中随着模头温度从90 ℃增加到110 ℃,容重从608.17 g/l降低到566.33 g/l,下沉速度均快于8 cm/s,此时产品属于沉性水产膨化饲料。随着模头温度从120 ℃增加到130 ℃,容重从559.00 g/l降到529.67 g/l,沉降速度从6.10 cm/s减慢到5.88 cm/s,同时0 min时出现少量颗粒漂浮的现象,此时产品属于缓沉性水产膨化饲料。这与前人的研究结论基本一致,本文结果显示,当使用4 mm的沉性模板时,吨料开孔面积为450 mm2/(t/h),调质物料水分为25%时,缓沉性水产膨化饲料的最佳模头温度为120~130 ℃。

4 结论

本文在模板模孔直径和数量、物料调质温度、膨化机螺杆转速、膨化腔1区、2区和3区的温度等保持不变的情况下,研究了模板吨料开孔面积、调质物料水分含量和模头温度等主要工艺参数对缓沉性水产膨化饲料的影响。通过3个单因素试验研究得出,当使用4 mm 的沉性模板生产缓沉性水产膨化饲料时,适宜的加工参数范围为:吨料开孔面积450 mm2/(t/h)、调质物料水分25%、模头温度在120~130 ℃之间,此时膨化颗粒饲料的容重为529.67~559.00 g/l、单位密度为867.31~964.05 g/l、膨化率为1.23~1.30,下沉率和下沉速度满足缓沉性水产膨化饲料要求。