聚脲钢板复合层加固钢筋混凝土板抗爆性能研究

赵启明,石少卿,李 季,廖 瑜,崔廉明

(1.陆军勤务学院 军事设施系, 重庆 401331;2.中国人民解放军95794部队, 湖北 广水 432701)

聚脲弹性体具有高弹性、高强度、高延性特点,其抗剪强度随材料静水压力的提高而成比例增大,因而广泛用于舰船、装甲车辆及洞库防护门等结构的表面喷涂加固,并取得良好的实际运用效。现阶段聚脲涂覆层研究主要集中在高强延性材料及脆性材料的复合材料加固层领域。黄阳洋等[1]针对现有聚脲涂覆复合加固钢或铝制构件在弹体冲击、爆炸荷载作用下的结构抗冲击性能研究进行了归纳总结。Jiang等[2]针对不同涂覆面条件下聚脲弹性体加固钢板开展了低速落锤冲击试验,研究了低速冲击荷载下聚脲涂覆钢板的吸能减振性能。Ackland等[3]开展了聚脲涂覆低碳方钢板在爆炸荷载作用下的现场试验,并通过AUTODYN软件对试验结果进行了数值模拟验证,试验及模拟结果均表明相较于普通钢板,聚脲涂覆钢板的爆炸残余变形较大,且残余变形程度与聚脲涂层厚度成正相。关Remennikov[4]对比研究了聚脲加固于钢板迎爆面和背爆面时的抗爆力学性能。现场爆炸试验发现:小爆距条件下,迎爆面采用6 mm厚聚脲涂层加固钢板的峰值位移与未加固钢板峰值位移相当,且聚脲涂层中心区域在高温爆轰产物作用下熔化,而背爆面聚脲加固层可减小被加固钢板的整体变形。国内方面,宋彬等[5]结合试验及数值模拟研究了无夹层、聚脲弹性体夹层和橡胶夹层三种防爆罐在1.2 kg TNT爆炸载荷作用下的动态响应及抗爆性能,结果表明在相同爆炸载荷作用下, 无论变形或能量吸收方面, 聚脲弹性体夹层防爆罐都优于无夹层防爆罐和橡胶夹层防爆罐。廖瑜等[6-7]提出了在传统纯聚脲加固层中添加编织玻璃纤维网格布的增强措施,并采用激波管对普通钢板、背面涂覆纯聚脲弹性体钢板及聚脲编织玻璃纤维网格布加固钢板进行了抗冲击试验,结果表明,编织玻璃纤维网格布可提升纯聚脲加固层的加固性能,减小纯聚脲加固钢板整体变形和动能。赵宇峰等[8]针对复合壳体对炸药抗破片冲击起爆的防护问题,开展了低波阻抗钢-聚脲复合壳体研究,结果表明将聚脲树脂作为壳体内衬(钢-聚脲树脂-钢)可显著提高壳体结构吸能效果及抗爆炸破片冲击性能。

在聚脲加固钢筋混凝土构件方面,Parniani等[9]发现聚脲弹性体可提升钢筋混凝土梁的延展性和承载力;在准静态荷载作用下,当钢筋混凝土梁涂覆厚度分别为2.5 mm和 5 mm的聚脲涂层时,抗弯承载力相应增加约9.2%和17.4%。Toutanji等[10]的研究同时表明聚脲涂层还可提升被加固试件的极限抗弯强度和断裂韧性,减小结构整体刚度,使结构在失效前保持较大变形。蒲兴富[11]采用LS-DYNA对聚脲喷涂翻新砌体结构的抗爆性能进行了仿真模拟试验,结果表明聚脲弹性体可延缓砌块和砂浆界面开裂,限制裂纹的发展,结构的整体抗爆力学性能相应得到提升。蔡桂杰[12]对聚脲加固钢筋混凝土板进行了小当量爆炸试验,爆炸试验结果表明:板背面涂覆一定厚度的聚脲弹性,可减小钢筋混凝土板局部破坏,防止爆炸碎片飞散,提升被保护结构局部的抗爆性能。张青艳等[13]对聚脲包覆柱形混凝土试件在800 J冲击能量下的抗冲击性能进行试验研究,试验结果表明:聚脲包覆混凝土试件发生多裂纹发展的整体破坏,而无包覆混凝土试件发生最大缺陷主导的剪切破坏,且聚脲包覆混凝土的能量吸收率远高于无包覆混凝土。石少卿等[14]将聚脲-编织玻纤网格复合层加固技术应用在钢筋混凝土构件背面,对普通钢筋混凝土板、纯聚脲加固钢筋混凝土板和聚脲-玻纤网格布加固钢筋混凝土板进行了现场接触爆炸试验,并对比了不同聚脲加固技术的抗爆增强效果;试验研究表明,玻纤编织网格布能够有效提高聚脲弹性体的整体性以及抗断裂性能,避免聚脲涂层发生冲切破坏。在数值模拟方面,Raman[15]采用非线性显式有限元数值模拟软件,对聚脲涂层加固钢筋混凝土板的抗爆力学性能进行研究,其中TNT装药质量为2 kg、爆距为1.6 m。数值模拟结果表明,聚脲加固技术在提升被加固钢筋混凝土板的位移控制和能量耗散方面具有较大作用。

结合以上研究现状可以看出,聚脲涂覆层对钢筋混凝土构件的加固效果主要体现在包覆混凝土碎片飞散、间接降低混凝土局部拉裂缝开展两方面。然而,由于聚脲涂层刚度远小于混凝土,在爆炸荷载下纯聚脲加固层对于提高构件整体刚度的作用有限。基于此,提出了聚脲钢板复合层加固技术,并与3种典型纯聚脲涂层加固钢筋混凝土板(RC板,下文同)进行了抗爆性能对比分析。对不同爆源条件下聚脲钢板复合加固层降低RC板跨中动态响应峰值位移的有效性进行了分析比较,探讨了采用聚脲钢板复合层加固钢筋混凝土构件在提高结构整体抗爆性能方面的可行性,为改进现阶段聚脲涂覆加固方法提供了思路。

1 纯聚脲加固钢筋混凝土板爆炸试验研究

1.1 试件制作及试验设计

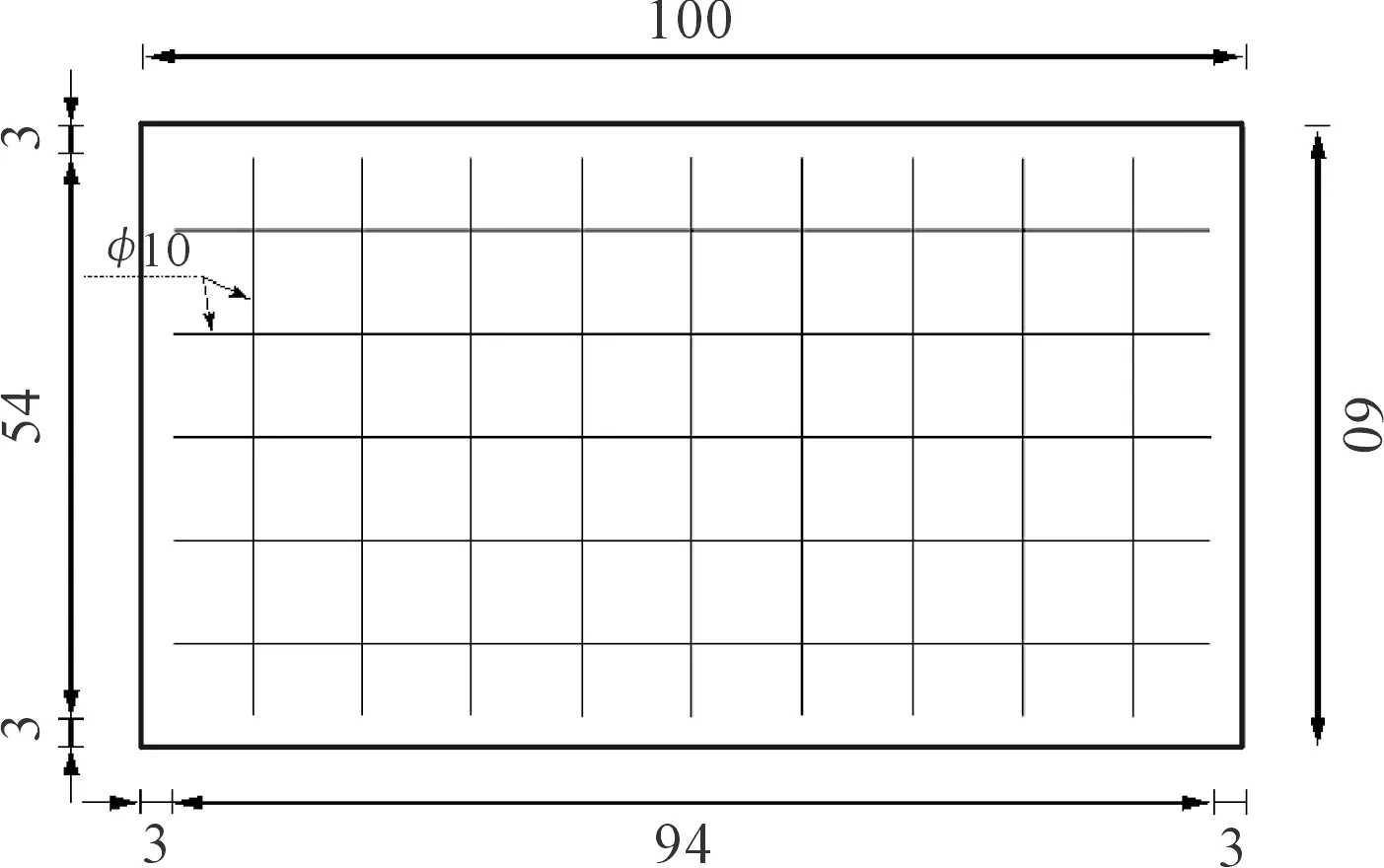

RC板长100 cm,宽60 cm,厚6 cm。混凝土选用C40级混凝土,其轴心抗压强度平均值fc,m=41.2 MPa。钢筋采用直径10 mm的HPB300热轧光圆钢筋,屈服强度300 MPa,极限抗拉强度400 MPa。钢筋双向布置于混凝土板中性轴面内,钢筋间距100 mm。RC板的平面尺寸及配筋如图1所示。本次试验制作了两块构造参数相同但聚脲加固层不同的RC板试件1和试件2。试件1为普通RC板;试件2在RC板背面涂覆6 mm聚脲加固涂层。试件2的施工工艺如下:首先制作RC板并进行养护;随后在混凝土表面涂刷双组份改性环氧聚氨酯底漆,并固化24 h;最后循环往复均匀喷涂聚脲弹性体(简写为PU,下文同)至6 mm厚度。

图1 钢筋混凝土板平面尺寸及配筋示意图

在爆炸试验过程中,钢筋混凝土试件放置于由槽钢和方形空心钢管焊接而成的试验台上,试验台整体尺寸为1 000 mm×1 000 mm×300 mm。利用规格为50 mm×50 mm的角钢和F夹所产生的预紧力实现对试件长边两端固定。炸药铅直悬挂于炸药底面距离试件表面几何中心约15 cm处。加速度传感器采用TST324 A003型压电式加速度传感器,传感器安装于试件跨中中轴面处,数据采集采用TST5912动态数据采集系统。为防止加速度传感器在测试过程中脱落和混凝土爆炸碎片对传感器造成损伤,加速度传感器安装于由上/下表面固定块和M5螺栓组成的防脱落装置上,如图2所示。爆炸试验的炸药TNT当量控制在189 g左右。炸药采用长径比为1∶1的柱形熔铸TNT炸药,其中炸药直径为5.2 cm、高度为5.2 cm。由于TNT炸药相对比较钝感,为确保炸药的完全起爆,采用质量为10 g的高能黑索金炸药(RDX)作为传爆药柱。

图2 爆炸试验装置

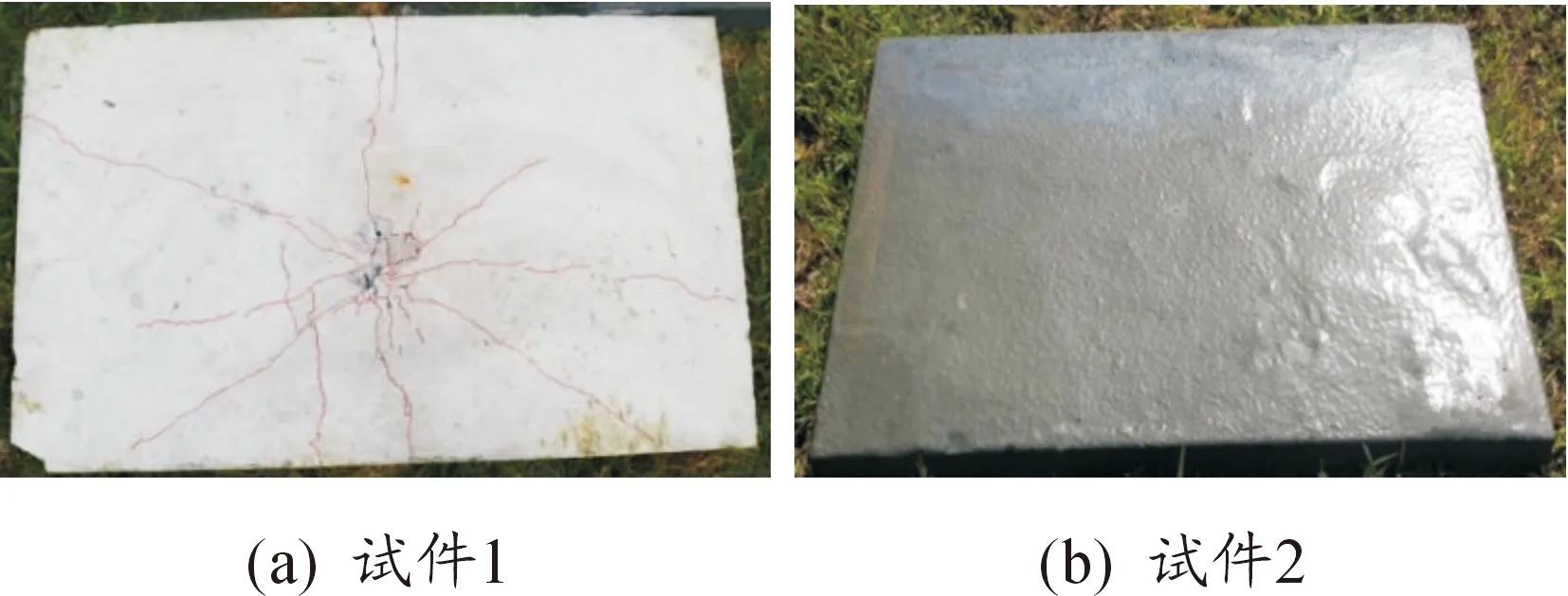

1.2 试验现象

图3给出了爆炸试验后普通RC板和6 mm纯聚脲涂覆加固RC板的背面损伤情况。由图3可以看出,试件1在爆炸荷载作用下,板背爆面跨中位置处发生了较严重的混凝土脱落,且在中心剥落处呈放射状形成混凝土裂缝。这是由于混凝土内压缩波传播到空气界面时出现界面反射,产生了反向拉伸应力波导致板底中心处混凝土受拉破坏。试件2在爆炸荷载作用下,板背面聚脲弹性体虽发生受拉变形但未发生明显断裂破坏。由于试件2背面涂覆聚脲弹性层,无法直接观测板背混凝土的实际受拉开裂情况,有必要采用数值模拟手段对纯聚脲加固混凝土板(试件2)背爆面混凝土开裂情况进行分析;同时结合试验实测跨中响应对数值模拟的正确性进行验证。

图3 板背爆炸试验损伤情况示意图

1.3 数值模拟分析及正确性验证

1.3.1材料本构参数

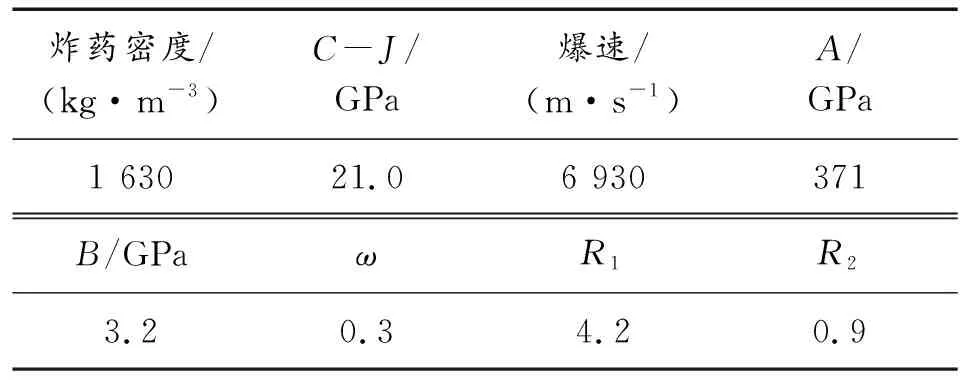

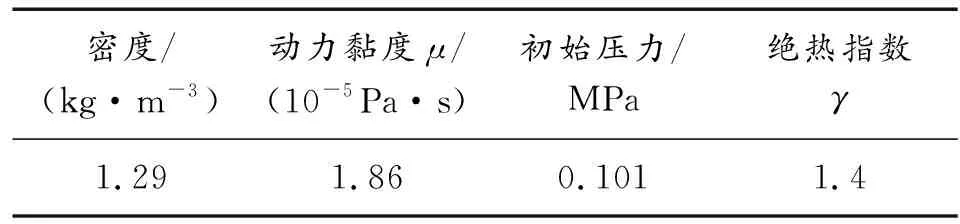

在LS-DYNA中采用*MAT_HIGH_EXPLOSIVE_BURN材料模型表示TNT炸药的本构模型,*EOS_JWL状态方程(式(1))用于模拟TNT爆轰波阵面压力与初始相对体积V0、单位体积内能E0的关系。炸药爆轰时各TNT单元的点火时间由单元形心至起爆点距离及爆速确定。炸药材料及状态方程的物理力学参数如表1所示。空气模型简化为非粘性理想气体,冲击波的膨胀假设为绝热过程,空气本构模型采用9号材料*MAT_NULL,冲击波压力与空气初始内能密度的关系由线性多项式状态方程*EOS_LINEAR_POLY NOMIAL 描述,如式(2)所示:

(1)

Pa=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)Ea0

(2)

式(2)中:Pa为空气冲击波压力;Ea0表示初始单位体积内能; 参数C0=C1=C2=C3=C6=0,C4=C5=γ-1。空气的材料本构及状态方程参数如表2所示。

表1 TNT炸药材料材料及JWL方程参数

表2 空气材料及状态方程参数

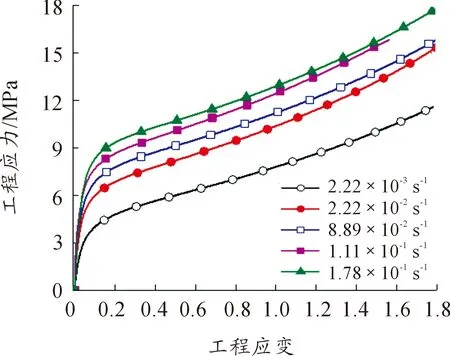

C40混凝土材料采用*MAT_CONCRETE_DAMAGE_REL 3局部损伤模型描述,材料密度ρc=2.45 g/cm3,准静态条件混凝土单轴峰值压应力σc=41.2 MPa。材料强度的应变率效应由应变率-DIF曲线描述。混凝土材料的压力-体应变关系由*EOS_TABULATED_COMPACTION状态方程给定。PU聚脲弹性体材料在准静态和爆炸冲击等高加载速率荷载情况下的力学性能有较大差异。为进一步确定试验中聚脲材料的力学性能参数,在INSTRON-3365万能试验机上对不同应变率条件下PU材料的单调拉伸应力应变关系。图4绘出了五种不同名义应变率工况下的PU材料应力-应变曲线。可以看出,在相同应变率条件下,聚脲材料具有明显的弹塑性硬化特征:当应变ε<0.2,材料处于线性非线性弹性阶段;当ε≥0.2,聚脲材料进入屈服阶段,且随着拉应变的增大,材料拉应力进入线性强化阶段,直到材料断裂。同时,纵向对比不同加载速率下的应力-应变曲线可以看出,聚脲材料的本构参数具有明显的应变率相关性:在弹性阶段,材料的弹性模量与加载速率水平相关,且随着应变率的提高,弹性模量及屈服强度逐渐增大;在塑性强化阶段,材料的断裂应力与应变率成正相关关系,而在试验应变率范围内材料硬化刚度的变化并不明显。聚脲材料的准静态弹塑性硬化曲线选用*MAT_PIECE WISE_LINEAR_PLA STICITY分段模型。采用Cowper-Symonds模型定义动态强度增大系数DIF定量描述材料的应变率相关性。聚脲材料的准静态力学性能参数见表3。

图4 不同应变率下PU应力-应变曲线

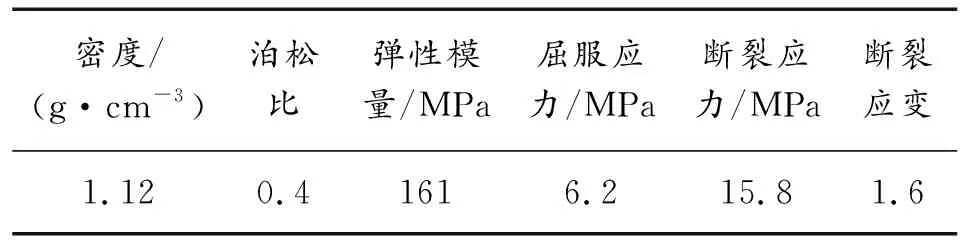

表3 聚脲弹性体准静态力学性能参数

1.3.2模型及边界条件

考虑板构件及空气计算域具有对称性,在数值计算中建立1/4有限元对称模型。整个模型由RC板、聚脲加固层、固定角钢及钢支座、TNT炸药以及空气域共六部分组成,如图5所示。柱形TNT炸药底面平行于钢混板迎爆面,且与板迎爆面垂直距离15 cm。柱形炸药采用点起爆方式,起爆点位于TNT炸药上表面圆心处。空气域1/4模型长55 cm、宽35 cm、高45 cm,除在板两对称面上设置有对称边界约束外,其余各边界面均为无反射边界条件,以模拟地面上无限空气域中的计算结果。RC板的两长边由规格为50 mm×50 mm的角钢和F夹所产生的预紧力实现固定。炸药采用Euler网格,使用多物质ALE算法;钢筋混凝土、聚脲加固层及支座角钢均采用Lagrange网格建模,利用*CONS TRAINED_LAGRANG_IN_SOLID对空气域与聚脲加固钢混板及支座之间各方向节点速度及加速度进行约束耦合。钢筋与混凝土、加固层与钢混板之间通过共节点方法考虑相互耦合作用。加固层与支座间、混凝土与角钢间的接触设置为自动面面接触算法,静摩擦因数和动摩擦因数均为0.3。

图5 1/4有限元模型示意图

1.3.3计算结果及模型正确性验证

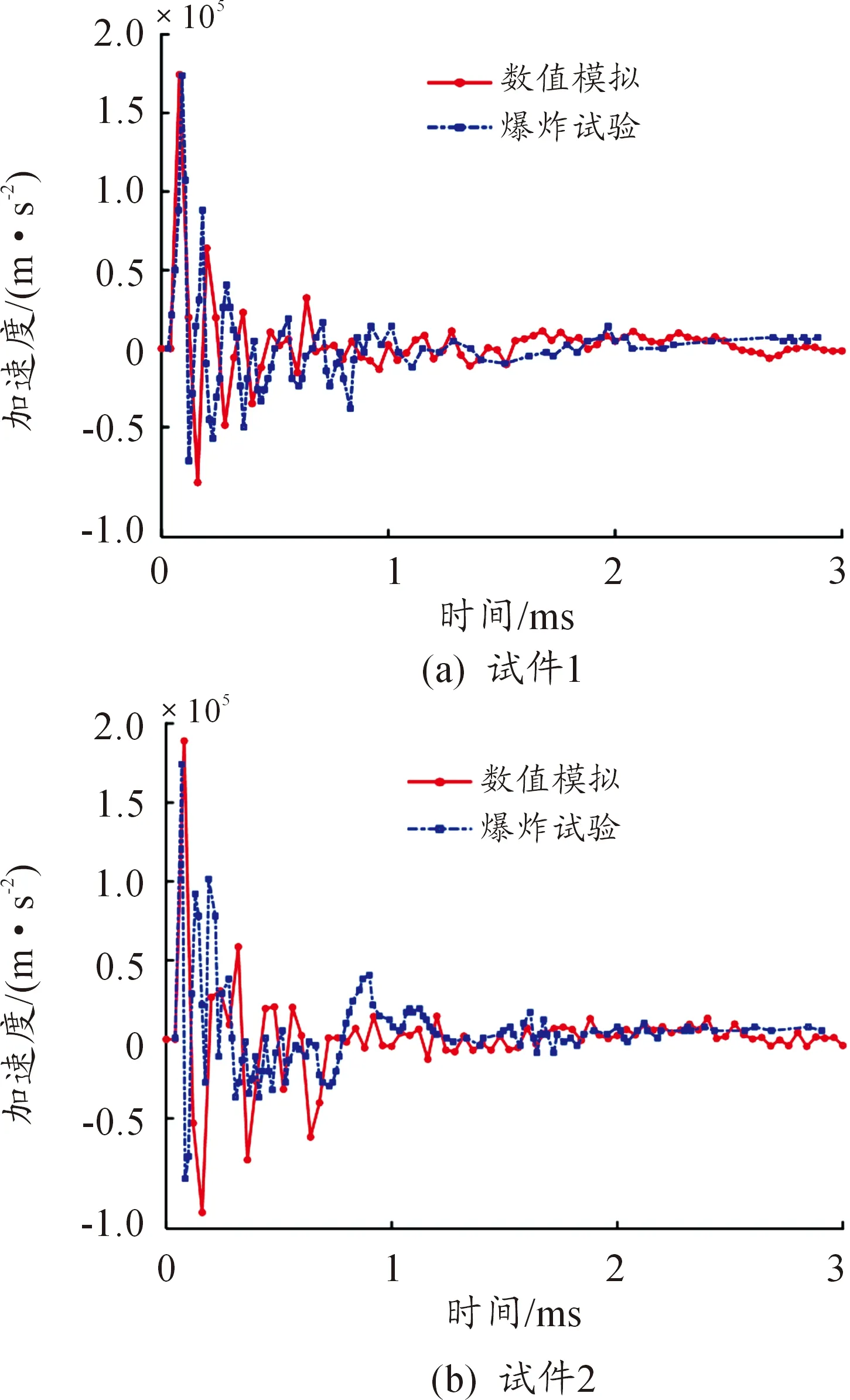

图6给出了数值模拟得到RC板跨中中性面处加速度时程曲线,并与试验实测加速度结果进行了对比。由图6中数值计算结果及爆炸试验数据可以看出,数值计算结果较好地捕捉到了实际构件在爆炸试验过程中动态响应的震荡趋势及变化特征,且在正/反向加速度峰值特征点处捕捉性能相对较好。考虑到爆炸荷载作用下试件内部混凝土微裂纹发展并扩散导致跨中加速度传感器与混凝土接触面出现轻微松动以及传感器自身振动的影响,实测动态加速度响应的特征点到达时间早于数值计算结果。

图6 试验与数值模拟加速度时程曲线

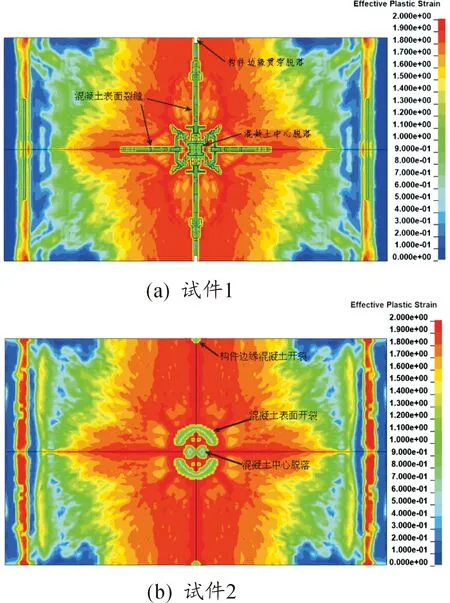

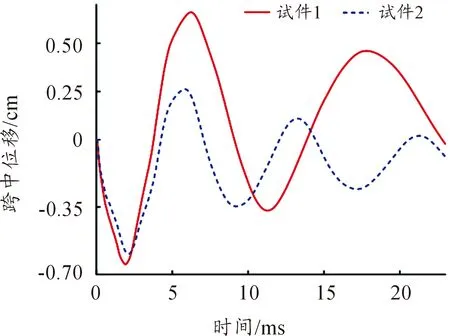

图7(a)、图7(b)分别给出了试件1和试件2背爆面混凝土最终变形及损伤情况。对比图3可以看出,数值计算模型较为准确地体现了试件1实测背爆面跨中混凝土受拉脱落情况且对于实际爆炸荷载作用下普通RC板背放射状拉裂缝扩展的拟合度较高。数值计算模型能够较准确的反映钢筋混凝土试件的实际损伤及破坏情况。同时由图7(b)可以看出,6 mm聚脲涂层的涂覆加固一定程度上降低了未加固试件1板背由中心向板边缘方向的混凝土裂缝开裂扩展,表明聚脲弹性体在包覆混凝土碎裂并间接降低混凝土开裂方面有一定作用。图8绘出了两组试件在板跨中位置中性面厚度处钢筋节点的动态位移响应时程曲线。由图可知,起爆后沿冲击波传播方向试件1和试件2的正向位移响应峰值分别为6.38 mm和6.61 mm。相较于普通RC板,纯聚脲加固层对于板位移响应峰值的削减率仅为7.4%,表明纯聚脲涂层对于提高冲击荷载方向板的抗爆刚度效果有限。这是由于聚脲弹性体的弹性模量远低于普通结构材料,构件整体刚度没有得到提高,从而导致起爆后正向位移响应区别不大。

图7 试件1、2板背混凝土最终变形及损伤情况

图8 试件1和试件2跨中位移时程曲线

综上所述,采用聚脲弹性体涂覆RC板包覆混凝土破碎并间接降低混凝土开裂方面有一定作用,但对钢筋混凝土构件的抗爆刚度没有明显的提升作用。如何在利用聚脲涂层降低混凝土裂缝扩展的同时提高钢筋混凝土构件整体抗爆刚度、降低构件在冲击波方向的最大变形,是目前钢筋混凝土构件抗爆防护研究中亟待解决的问题。

2 聚脲钢板复合层加固钢筋混凝土板抗爆性能对比研究

基于前节爆炸试验及数值模拟结论,提出了聚脲钢板复合加固层以同时提高钢筋混凝土构件在爆炸冲击荷载作用下的延性和整体刚度。本节将聚脲钢板复合加固RC板作为研究对象试件3,对比研究了相同加固层厚度条件下,试件3与未加固普通试件1、纯聚脲加固试件2在抗爆性能方面的差异。为充分对比样本,另设12 mm纯聚脲涂覆RC板(试件4)作为对比组。试件3在普通RC板背面涂覆12 mm纯聚脲弹性体;试件4在普通RC板背涂覆5 mm纯聚脲层和1 mm Q235普通碳素结构钢板。考虑到现场爆炸试验可重复性差、费用昂贵及安全性低等问题,本节在前述数值模型正确性验证的基础上,通过LS-DYNA软件建立有限元模型以进行构件抗爆性能分析。Q235钢板采用考虑材料大变形、高应变率条件的Johnson-Cook材料模型,并通过Gruneisen状态方程定义材料中的压力-体积关系。钢材密度ρs=7.88 g/cm3,剪切模量77 GPa。材料准静态屈服强度As=229 MPa,硬化刚度Bs=439 MPa。材料应变率敏感度C=0.1,温度影响系数mt=0.55。

图9分别给出了试件3、试件4在爆炸荷载作用下RC板背面的损伤破坏情况。结合图7、图9可以看出,试件1~3板背爆面均发生了不同程度的混凝土拉裂破坏,其中试件1板背混凝土损伤破坏情况最严重,其余试件的板背中心破坏情况则以试件2、试件3、试件4的顺序依次减弱。

图10给出了4种典型聚脲加固RC板试件的跨中节点钢筋位移时程曲线。结合图10时程曲线,表4给出了经聚脲涂层加固的3类试件相对于未加固钢混板试件1峰值位移的削弱情况。

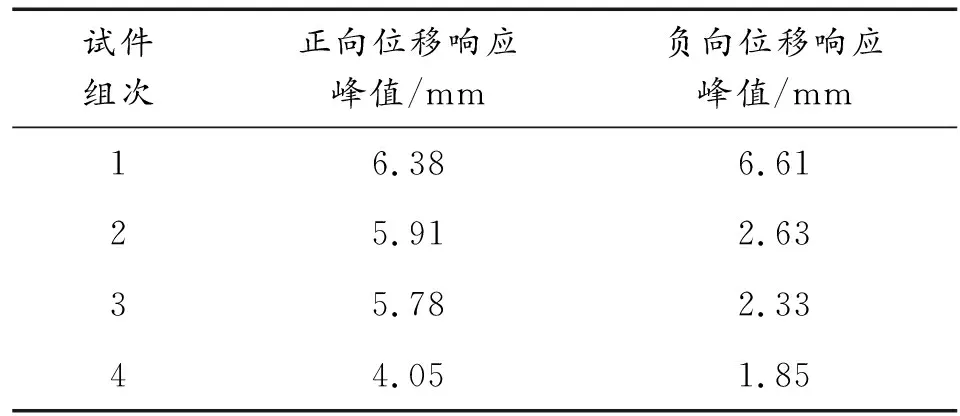

表4 四类聚脲加固钢混板试件正/负向位移响应峰值

可以看出,相对于RC板试件1,聚脲加固试件对竖向最大位移的削弱效果由弱到强依次为试件2、试件3、试件4,跨中正向峰值位移分别减小了7.4%、9.5%和36.5%。同时可以发现,试件1和试件2跨中位移峰值仅降低10%以内,表明纯聚脲加固层对于提升结构抗爆性能的效果有限。对比试件2和试件3的时程曲线及峰值位移可以看出,相比厚度6 mm聚脲涂层钢混板而言,双层12 mm聚脲涂层钢混板跨中正向峰值位移仅降低了2.1%,表明聚脲涂层厚度对于加固性能的影响较小。这主要是由于PU弹性体的作用主要体现在提升RC板的延展性方面,但其刚度远小于RC板,因此加固层对峰值位移的削弱效果较差。相较而言,采用单层5 mm聚脲与1 mm Q235钢板的复合加固形式时(即试件4),由于钢板的存在,加固层刚度得到了较大提升,能够有效降低爆炸冲击作用下混凝土的跨中峰值位移,且相比于相同厚度聚脲涂层试件2,试件4的板跨中正/负向峰值位移分别降低了31.5%和29.7%,表明聚脲钢板复合加固层对于提高钢混板抗爆性能具有显著作用。同时,对比图10中不同试件的位移时程曲线可以发现,与未加固RC板(试件1)相比,其余三类试件位移时程穿越0轴的震荡次数明显增多。这是由于在冲击振动过程中普通RC板背爆面混凝土逐渐发生受拉脱落,导致板跨中横截面中性轴逐渐上移,惯性矩逐渐减小并使得试件1刚度及频率逐渐降低。而试件2和试件3由于纯聚脲弹性体涂覆作用包覆了混凝土破碎散落,间接降低了局部混凝土裂缝开展和脱落。同时可以看出试件4的位移振动频率在四类试件中最高,表明采用聚脲钢板加固方式能够有效提升RC板的整体刚度,体现了聚脲钢板复合加固层在抗爆加固方面的显著优势综合以上分析可知,在相同爆源条件下,聚脲钢板复合层能够有效提高RC板整体刚度,其抗爆加固效果优于纯聚脲加固层。

3 不同爆源条件下聚脲钢板复合加固钢筋混凝土板抗爆性能分析

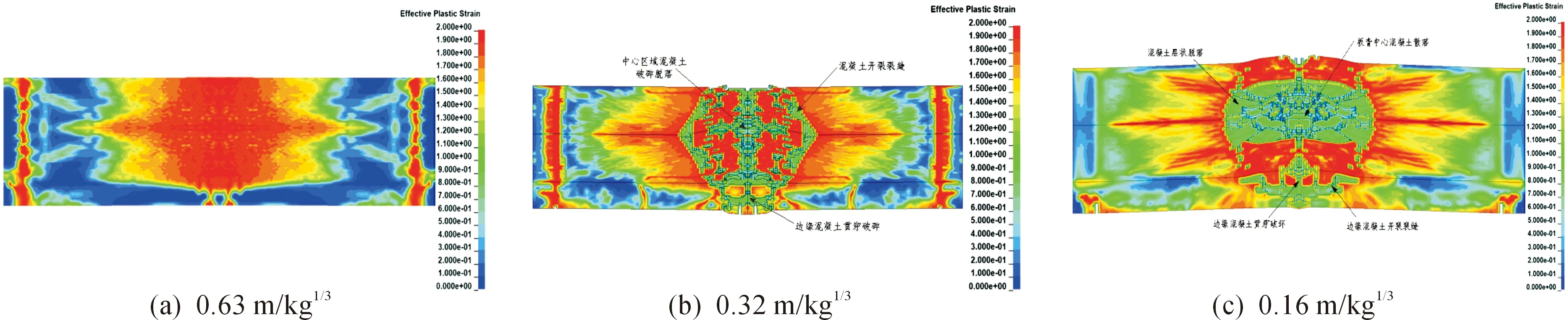

为分析爆源条件对聚脲钢板复合加固层性能的影响,取试件2及4作为研究对象,对比0.63 m/kg1/3、0.32 m/kg1/3和0.16 m/kg1/3三种不同比例爆距情况下RC板试件的抗爆性能差异。图11、图12分别绘出了3种不同比例爆距下,试件2和试件4的塑性变形及板背损伤破坏情况。可以看出,在比例距离0.63 m/kg1/3的远场爆炸情况下,试件2和试件4均未出现混凝土破坏情况,RC板均具有较好的整体性及抗爆性能。随着比例爆距降低至0.32 m/kg1/3,纯聚脲加固层RC板背中心区域首先发生破坏并发生混凝土碎片脱落,伴随着中心区域周边混凝土受拉裂缝逐渐扩展以及试件边缘混凝土脱落;而对于试件4,钢混板背部中心区域仅出现沿短边方向扩展的微裂缝,钢混板试件整体并未发生混凝土脱落及严重破坏。当比例爆距减小至0.16 m/kg1/3时,试件2与试件4背爆面中心区域混凝土均发生散落,周围出现混凝土层状脱落。其中纯聚脲加固试件2在爆炸荷载作用下,板背层状脱落沿板短边方向与板边缘汇合,形成边缘混凝土的贯穿破坏以及块状脱落。此时该钢筋混凝土双向板近似于从跨中沿短边方向折断,整个板已丧失全部承载能力并退化为刚体运动机构;在同爆源情况下,聚脲钢板复合层加固RC板背虽然同样出现中心散落及层状脱落现象,但由于聚脲钢板复合层的包覆支撑,混凝土层状脱落厚度远小于试件2,且板边缘部位仅出现混凝土局部开裂破坏,并未产生边缘混凝土贯穿脱落现象。整个RC板仍具有一定的完整性。

图11 试件2背爆面塑性变形及损伤破坏情况

图12 试件4背爆面塑性变形及损伤破坏情况

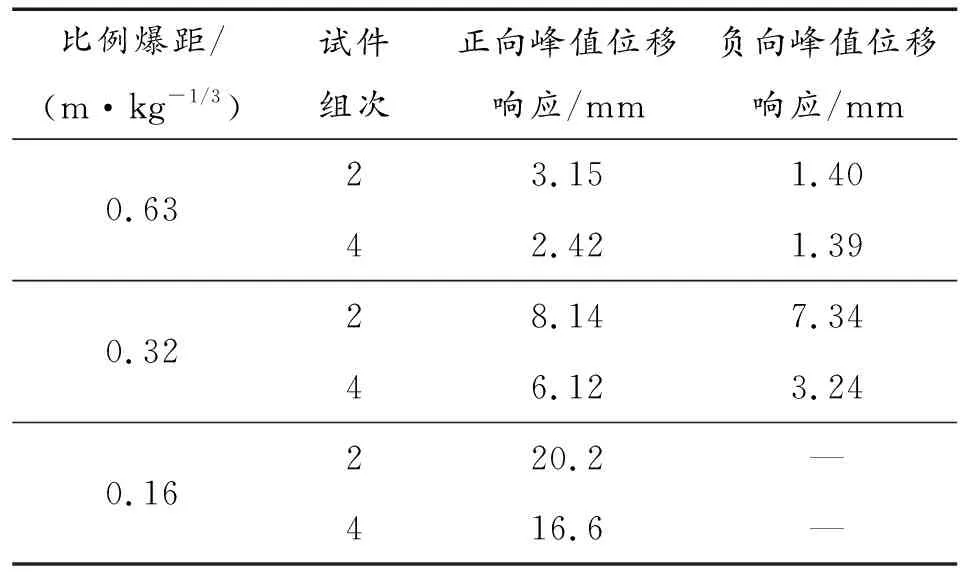

表5给出了3种爆源条件下RC板的正/负向位移响应峰值。可以看出,不同比例爆距下试件2的跨中动态位移响应峰值均小于试件4,表明聚脲钢板复合层的抗爆加固效果要明显优于纯聚脲加固层;在比例爆距0.63 m/kg1/3情况下,试件2和试件4的负向位移响应峰值十分接近,表明较大比例爆距情况下聚脲钢板复合层对于爆炸作用下跨中反向振动的衰减效果有限。随着比例爆距降至0.32 m/kg1/3,两种试件正/负跨中位移响应峰值的差别逐渐扩大。0.63 m/kg1/3、0.36 m/kg1/3和0.17 m/kg1/3三种比例爆距情况下,聚脲钢板加固层相对于纯聚脲加固层的正/负向峰值位移衰减效果分别提高了23.2%/0.7%、24.8%/55.9%、17.8%;可以看出在中等比例爆距情况下聚脲钢板加固层的抗爆加固性能对比纯聚脲加固层有较大优势。

表5 不同爆源条件下钢筋混凝土板试件正/负向位移响应峰值

综合本节分析可以看出,同类型聚脲加固钢筋混凝土试件的抗爆防护性能与爆源参数有着密切相关性;随着比例爆距的减小,伴随着RC板试件背面逐渐产生混凝土受拉裂缝和脱落情况,钢混板试件的抗爆性能水平逐渐降低、板跨中动态响应逐渐增大。纵向对比不同类型聚脲加固钢混试件的抗爆性能可以看出,针对不同爆源条件,在相同加固层厚度情况下采用聚脲钢板复合层的抗爆加固效果均明显好于纯聚脲弹性体加固层。聚脲钢板复合加固层可作为对现阶段聚脲材料加固技术的改进形式从而开展深入研究。

4 结论

本文采用数值模拟与爆炸试验相结合的方法,对四类典型聚脲加固形式下RC板的抗爆性能和动力响应进行了研究;重点对比了聚脲钢板复合加固层与其他纯聚脲加固层对于提升RC板抗爆炸冲击效果的差异;最后讨论了不同爆源条件对于聚脲钢板复合加固层和纯聚脲加固层抗爆效果的影响,为今后进一步开展聚脲加固RC板抗爆试验及易损性研究奠定了数值模拟基础。主要研究成果包括:

纯聚脲涂层对RC板的抗爆加固作用主要体现在包覆混凝土碎裂、间接降低背爆面混凝土拉裂缝的开展,但对整体抗爆刚度的提升效果不明显,单纯增大聚脲涂覆厚度对于降低RC板跨中动态响应峰值位移的效果有限。

采用聚脲钢板复合层加固RC板能够在包覆背爆面混凝土开裂破碎的同时提高构件的整体刚度,有效增强RC板的抗爆性能。

相同加固层厚度情况下,在各类爆源条件下聚脲钢板复合层的抗爆加固效果均优于纯聚脲加固层;聚脲钢板复合加固层作为现阶段聚脲涂覆加固的优化改进形式,有待开展进一步的试验研究。