基于mass_flux法的炸药火烧试验与数值仿真

王 帅,智小琦,贾秋琳,王 雪,周 捷

(中北大学 a.机电工程学院; b.大数据学院, 太原 030051)

弹药的烤燃试验可以分为快烤试验和慢烤试验,用诸如航空煤油等有机燃料直接对弹药进行的火烧试验属于快烤试验[1-2]。炸药火烧试验作为不敏感弹药危险性评估的重要方法,近年来国内外学者对其做了相应的研究。

Rooijers等[3]把弹药试件悬挂在火焰上进行火烧,观察炸药受热后的响应状态。试验结果表明:火烧试验可以在很短的时间内达到很高的加热温度,但是由于受到风等气候因素的影响较大,试验的重复性较差;Nakost J T等[4]在封闭和开放池火条件下对弹药进行了火烧试验研究,该试验测量了两种不同条件下弹药表面温度和热通量。试验结果表明:使用开放池火进行火烧试验非常有必要,因为这样的试验条件更接近于实际环境条件;Sumrall等[5]对钝感炸药TE-T7005(质量分数配比为70%硝酸铅和30%TNT)进行了火烧试验研究,试验样品药量达17 kg,试验结果表明:TE-T7005炸药火烧试验响应结果为燃烧反应。

任艳对JB-9014炸药用推进剂作为燃料进行了火烧试验。试验结果表明:推进剂作为燃料的火焰稳定性远远高于以燃油为燃料的火烧试验,试验的重复性较好[6];陈朗等[7]对固黑铝炸药进行了火烧试验,试验结果表明固黑铝炸药发生完全燃烧。接着对固黑铝炸药的火烧试验进行了数值仿真,结果表明固黑铝炸药的点火位置在靠近药柱两端面最下部位置,点火时间为43 s,点火温度为576 K;智小琦等[8]对钝化RDX传爆药进行了火烧试验。试验结果表明:随着密封条件的加强,钝化RDX传爆药响应烈度增大,采用一定的泄露小孔能够降低传爆药的火烤的烈度。

国内外学者对炸药火烧试验的研究主要集中在试验装置、炸药钝感性能及试验方法方面,而关于热输运对火烤的影响及火烤失效机理方面的研究鲜有报道。本研究在装填RBOE炸药的某型155 mm战斗部火烧试验的基础上,采用数值仿真方法研究输运热对火烧弹药响应特性的影响以及对火烧失效机理进行研究,以期对炸药的在大火中的安全性分析提供一定的技术支持。

1 炸药火烧实验

1.1 试验装置及原理

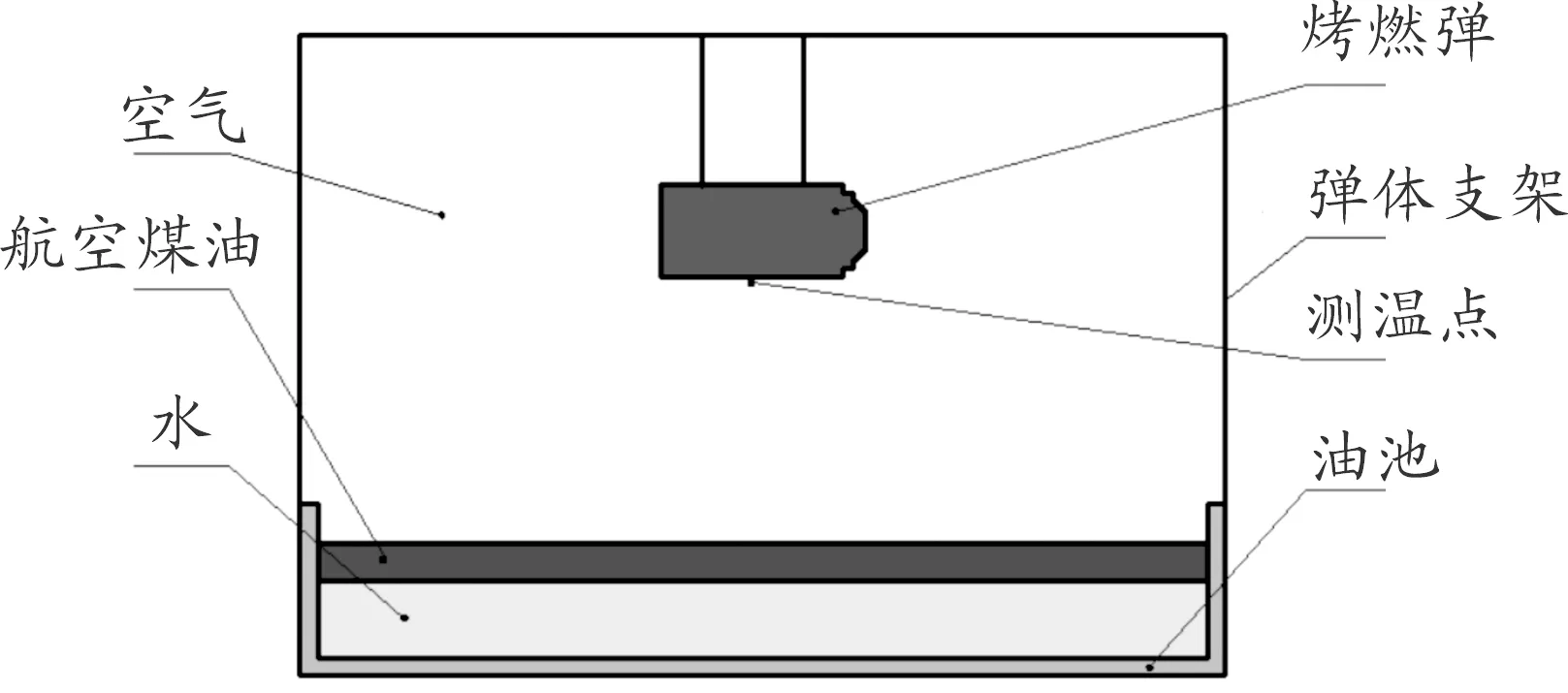

火烧试验装置由油池(长2 000 mm、宽1 500 m、高180 mm)、弹体支架、电子点火头、见证板、温度补偿线、热电偶(K型、精度0.004 K)、福禄克1586A多路测温仪和烤燃样品组成。采用航空煤油JP-8做燃料,试验时将战斗部固定在支架上距液面400 mm处,在油池中倒入100 mm深的水和20 mm深的航空煤油,分布在油池的多个点火头同时点燃油面,测量烤燃样品下方火焰温度。火烧试验装置简图如图1。

火烧试验装置实物图如图2。试验所用样品为某型155 mm战斗部,由壳体、炸药和端盖3部分组成,端盖与壳体之间用螺纹连接,壳体材料为45#钢。样品装填炸药为RBOE,成分质量配比为54%HMX、20%NTO、18%DNAN和8%Al粉。装药密度1.80 g/cm3,药量8.44 kg,采用铸装工艺制备。烤燃样品如图3所示。

图1 试验装置简图

图2 试验装置实物图

图3 烤燃样品示意图

1.2 实验结果及分析

采集火烧试验过程中监测点的温度-时间历程曲线,直至试验样品发生响应。回收破片并通过炸药响应后壳体的破坏程度来确定响应等级,试验结果如表1所示。

监测点的温度-时间历程曲线如图4所示。

表1 试验结果

图4 温度-时间历程曲线

从图4可以看出,由于受到自然风的影响,温度-时间曲线出现一定的起伏波动,在110 s之前,火焰处于成长阶段,近似为线性升温。在110 s之后火焰基本稳定,弹体下方的火焰温度主要在800~900 ℃浮动,结合图像可以近似认为稳定后的火焰平均温度为850 ℃。

点燃油池230 s时听到一声巨响,此时热电偶失效,温度采集中断,判断此时炸药发生响应。

火烧试验过程中火焰状态如图5所示。

炸药响应后的壳体破坏状态如图6所示。

图5 火焰状态

图6 响应后的壳体破坏状态

从图6可以看出,试验后火烧试验装置损毁严重,烤燃样品壳体破裂为若干较小破片,油池在焊接处出现拉伸破坏,池底被破片击穿十多个不同的孔洞,整个油池严重变形。弹体支架严重扭曲并被破坏成两部分,飞至距试验30 m处。由此判断在火烧试验中烤燃样品发生了爆轰反应。

由于试验条件的限制,试验过程中只能通过温度-时间历程曲线得到烤燃样品下方的火焰温度和响应时间;通过壳体、油池和弹体支架的破坏程度判断响应等级,而无法观察烤燃样品火烧试验过程中装药内部的温度分布情况、点火点位置及点火温度等信息。为获得这些关键信息,下面采用FLUENT软件进行数值仿真。

2 数值仿真计算

2.1 数学模型的建立

RBOE炸药火烧试验质量、动量、能量的输运方程都可以用下面的通用形式表示[9]:

(1)

式中:φ为通用变量,代表质量、动量、能量等;ρ为流体密度;Γ为广义扩散系数;t为时间;S为炸药自热反应源项。

RBOE炸药火烧试验自热反应遵循Arrhenius定律[10],其自热反应源项为:

S=ρ·Q·A·exp(-E/RT)·f(α)

(2)

RBOE炸药火烧试验Frank-Kamenetski零级反应方程为:

(3)

2.2 物理模型的建立

以火烧试验装置实物图为基础,建立包括烤燃样品、空气域、热质量通量入口和出口的物理模型。烤燃样品壳体和端盖视为一体。建立六面体空气域,为了使火焰充分发展,空气域的尺寸取长4 000 mm×宽4 000 mm×高3 000 mm,燃料入口尺寸为1 000 mm×1 000 mm。考虑到试验模型结构的对称性和节约计算机的计算时间,建立二分之一模型。为提高网格质量,增加计算精度,采用六面体映射网格,由于烤燃样品是计算的重点区域,故对烤燃样品和周围空气域进行局部加密处理。同时监测和试验中相同位置处的火焰温度和药柱点火位置处的温度。几何模型如图7所示。有限元模型如图8所示。

图7 几何模型示意图

图8 有限元模型示意图

数值仿真计算过程中将空气域边界设为壁面边界条件,烤燃样品壳体与空气的边界以及烤燃样品壳体与炸药的边界设为耦合边界条件。根据试验结果,采用C语言程序编写UDF质量通量函数(mass_flux)和温度-时间历程曲线函数(temperature_time),采用质量入口边界条件把编写的质量通量函数和温度-时间历程曲线函数施加在燃料入口。药柱区域按自热反应函数规律进行反应,采用C语言程序编写UDF自热反应函数(cell_source_new),并施加在药柱区域。燃料出口设置为出口边界条件[11]。

RBOE炸药、烤燃样品壳体和空气物性参数如表2所示。

表2 物性参数

参照文献[12-13],以试验所得监测点温度为依据,调整材料参数,直至试验结果与数值仿真计算结果基本吻合。调整后的RBOE炸药的动力学参数如表3所示。

表3 动力学参数

2.3 数值仿真结果及分析

2.3.1基于试验的数值仿真及炸药失效机理分析

数值仿真中在质量入口处输运1.6 kg/(m2·s)热质量通量且火焰温度按试验火焰温度曲线升温时,数值仿真结果与试验结果基本吻合。

图9为试验与数值仿真温度-时间曲线。

图9 试验与仿真温度-时间曲线

由图9可以看出:输运的热质量通量为1.6 kg/(m2·s)时,对于烤燃弹正下方的火焰温度曲线,在温度上升阶段以及在温度稳定阶段,计算温度和试验实测的温度基本一致。炸药在231 s发生响应,与试验响应时间230 s相对误差仅为0.43%,表明1.6 kg/(m2·s)的热质量通量可以描述炸药为RBOE的某型155 mm战斗部的火烧试验,此时的响应温度为280.2 ℃。数值仿真结果与试验结果的吻合表明输运热质量通量对战斗部进行加热能够准确描述弹药的火烧试验过程。可见数值仿真模型和参数真实可信。

图10为即将响应和响应时的炸药的温度云图。

图10 炸药温度云图

图11为数值仿真中监测点火焰、点火位置和药柱中心的温度-时间曲线。

图11 监测点温度-时间曲线

由图10可以看出:在229 s时,药柱表面温度明显高于药柱内部温度,且在药柱左端部壳体下方最薄处出现了一块扁圆形高温区域,该区域温度高于药柱表面其他区域的温度;在230 s时,药柱表面温度仍然明显高于药柱内部温度,药柱左端部壳体下方最薄处的扁圆形高温区域逐渐扩大到药柱表面的大部分区域,只有药柱右端部温度较低;在231 s时,炸药在表面发生点火并迅速蔓延至整个药柱区域。从图10中还可以看出由于装有RBOE炸药的某型155 mm战斗部结构的特性,且左端盖有最薄的壁厚,导致了该处成为点火的引发区域。

从图11可以看出:火焰温度在经过线性增长以后,很快达到850 ℃并稳定,药柱点火位置温度的升温速率和药柱中心温度的升温速率远远低于火焰温度的升温速率,且药柱中心温度的升温速率较药柱点火位置温度的升温速率慢许多。

美军标2015-D中对弹药火烧试验的火焰要求是从点火开始30 s内火焰温度要迅速升高到550 ℃,然后在很短的时间内升高到至少平均800 ℃并趋于稳定。而试验中由于受到较强自然风的影响,且没有采取合理的措施,火焰温度达到550 ℃时用了80 s,没有达到美军标2105-D的要求。为此,按照美军标2105-D 要求对155 mm战斗部进行数值仿真。

数值仿真中在质量入口处输运1.9 kg/(m2·s)热质量通量时且火焰温度按图12中曲线升温时火焰可以满足美军标2105-D中火烤的要求,其他数值仿真条件与2.2节相同。

图13为即将响应和响应时的炸药的温度云图。表4为数值仿真结果。

图12 监测点温度-时间曲线

图13 炸药温度云图

表4 数值仿真结果

由图12可以看出:采用美军标2105-D要求时,药柱中心温度始终为25 ℃,没有发生变化。采用试验中火焰温度时药柱中心温度在响应时升高到152.6 ℃,两者差异较大。由表5可以看出采用美军标2105-D要求火烤时间比实际试验缩短23 s,响应温度降低10.8 ℃。

由图13可以看出:采用美军标2105-D 中火烧试验的要求,则点火位置在药柱左端部壳体下方最薄处的扁圆形高温区域,并没有扩大到药柱表面的大部分区域。由此可见,点火区域随着热质量通量的增大有缩小的趋势,这是因为输运的热质量通量较大且火焰温度升温速率较快,表面局部温度达到了点火温度,故高温区来不及扩大就已经发生了点火。无论采用试验火焰条件还是美军标2105-D中的火焰条件,点火位置均在战斗部左侧壳体最薄处的药柱表面,区别仅是点火区域面积的差异。

从以上分析可以看出,火烧试验中炸药失效机理为:炸药在火烧过程中,其外表面相当于受到了高温冲击,短时间内在炸药装药表面的晶界处、密度间断处或装药有缺陷处达到点火温度,发生点火反应。由于炸药是热的不良导体,火焰温度来不及传到药柱整个表面以及装药内部,因此,药柱内部温度梯度较大,达到反应能垒的炸药分子较少,故火烧试验的反应烈度较慢烤的烈度要低。当装药壳体厚度不均匀时,点火点在壳体薄壁处的装药表面发生。

响应烈度是火烤十分关心的问题,关于输运不同的热质量通量对响应结果的影响后续将作进一步研究。

2.3.2输运热对炸药火烧试验响应特性的影响分析

图14为采用试验中升温方式,输运不同热质量通量时的点火位置温度-时间曲线。

图14 温度-时间曲线

表5为采用试验中升温方式,输运不同热质量通量时的数值仿真结果。

表5 数值仿真结果

图15为输运不同热质量通量时的响应时间-热质量通量曲线。

图16为输运不同热质量通量时的响应温度-热质量通量曲线。

图15 响应时间-热质量通量曲线

图16 响应温度-热质量通量曲线

由图15可以看出:质量流在1~2.2 kg/(m2·s)范围内时,响应时间随热质量通量的增加呈非线性减小趋势,且减小速率逐渐减缓;由图16可以看出:质量流在1~2.2 kg/(m2·s)范围内时,响应温度随热质量通量的增加呈指数增加趋势,且增加速率随热质量通量的增加逐渐减慢。这是因为随着热质量通量的增加,在相同的时间内有更多的热质量通量进入热质量通量入口,导致炸药热表面迅速升温,缩短了响应时间,由于时间较短炸药外表面的温度来不及散失,导致点火温度上升。

3 结论

1) 装有RBOE炸药的某型155 mm战斗部火烧试验的响应时间是230 s,响应温度为280.2 ℃,响应等级为爆轰反应。

2) 弹药火烧试验中炸药失效机理为:炸药在火烧过程中,其外表面相当于受到了高温冲击,在短时间内达到点火温度发生点火反应,而药柱内部温度很低。计算表明,药柱左端部壳体下方最薄处为点火的引发区域。

3) 输运热质量通量可以描述战斗部的火烧试验,且响应时间随热质量通量的增加而减小且减小速率逐渐下降,响应温度随热质量通量的增加而上升且上升速率逐渐下降。