半导体代工厂研磨废水的堵管研究

文_张云秀 赵记 陆宇杰 中芯国际集成电路制造(上海)有限公司

集成电路制造行业从20世纪90年代的0.35µm制程开始使用化学机械研磨 (CMP)工艺。此工艺被用来磨平硅晶圆表面因氧化、蚀刻、光照等制程造成的不平。不仅可以控制晶圆平整度,大幅提高了产品良率,而且可以在硅片上垒更多的电路层。

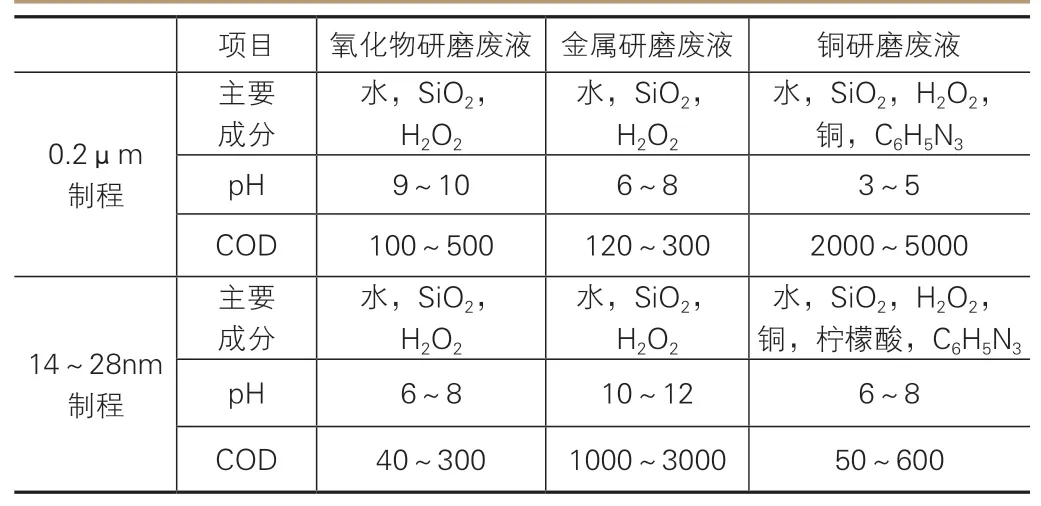

研磨剂中的SiO2为直径100~150nm,带负电的小颗粒。国内某半导体代工厂0.2µm和14~28nm制程所用研磨剂的主要化学性质如表1。

表1 研磨药剂主要化学性质

CMP分铝制程(前道)和铜制程(后道)两道工序。在厂务制程排放系统中,前道研磨废液按照研磨去除物不同分为氧化物研磨废液,金属研磨废液两种,一般分开排放;后道仅有铜研磨废液(排放铜氧化物研磨液和铜屏蔽研磨液)。国内某半导体代工厂不同制程三种排放废液的化学性质如表2。

表2 研磨废液主要化学性质

2 铜研磨废液堵管问题

2.1 堵管问题描述

某14~28nm制程半导体厂铜研磨废液转移管路堵管频率较高,平均每半年即需进行管路清通,物理清通人力投入较大,有设备停机风险,经过试验,引入硫酸酸洗方式,此法开始实施时有效,但试行1年后,酸洗无效。

分析可知,堵管物质的主要成分是细菌和SiO2。

2.2 堵管原因

由SiO2物理性质可知,在酸性条件下,SiO2为刚性颗粒;在中性条件下,SiO2小颗粒表面部分溶解,可能发生聚集沉淀;在碱性条件下,颗粒全部溶解,不易沉淀。由表2可得,研磨剂的主要成分为SiO2小颗粒,带负电,不易沉淀;当pH变化时,SiO2小颗粒易失稳,在酸性或中性条件下,可能发生沉淀。酸性时,沉淀为微小分散颗粒,如有堵塞,用高速水流冲洗一下即可,危害性不大;中性时,表面部分溶解且与生产线上其它物质反应,呈团块糊膏状,有一定的粘性,容易堵管;强碱性时,SiO2已溶解,不存在沉淀堵管问题。

铜制程所用化学品大部分为有机物,如柠檬酸(C6H8O7)、丙苯三氮唑(BTA,C6H5N3)在中性条件下,容易长细菌。且柠檬酸与SiO2在中性条件下会生成糊膏状沉淀。由表2可得,进入14~28nm制程后,由于排水pH的变化,细菌生长的概率大为增加。堵管的过程(推测)如下。

废液中,SiO2和有机酸混合反应,产物呈糊膏状,和研磨下来的铜氧化物颗粒、铜盐颗粒和研磨垫的橡胶碎屑一起聚集成凝胶状团块。

细菌在凝胶团块中生长,菌丝穿插其中,稳定了凝胶的结构,单纯高压水冲洗效果不明显。

管路内部慢慢被凝胶状物体堵塞,影响排水。

嗜SiO2菌的搬运作用使SiO2和菌丝更紧密地聚集在一起。

使用酸清洗管路后,凝胶中的铜氧化物颗粒和铜盐颗粒很快与酸反应被去除,SiO2表面半融化的硅酸盐恢复到SiO2固体的形式,凝胶结构被破坏,大部分团块也随之排出,管路可以被部分清通;少部分SiO2和菌丝结合比较紧密,其表面的SiO2保护了内部的菌丝,不被酸腐蚀,继续贴附在管壁上;如此几次后,酸洗的效果越来越差,最终管路被SiO2和菌丝密集聚集物完全堵塞。

如果用碱清洗管路,由于碱可以溶解SiO2颗粒,SiO2和菌丝聚集的结构随之被破坏掉,堵管可以被消除,但反应速度不快。

2.3 解决方案

机台排放管由于仅连接单个机台,发生堵管时影响范围不大,可以等机台发现排水不畅时再割开进行物理清洗,也可以定时用碱和杀菌剂进行预防性化学清洗。

制程排放系统(PDS)是连接所有机台排水的统一管路系统,主管和支管为非满管排放,有堵塞容量,且由于长年水流不断,不易沉淀,一年物理清洗一次(用清管器)就可以保持管路排水畅通。在施工设计时一般管路放大一号,维持一定的堵塞容量;末端可以接上自来水管,保证管路中有活水流动。

由于废液转移管路为满管排放、间断运行,管路较长,凝胶团块容易在转角或管径改变处集聚而导致堵管。根据前述堵管机理,单纯加酸,不能彻底解决堵管问题,单纯加碱,反应又很慢。所以,采用先加酸后加碱方式清管。半导体代工厂废硫酸比较多,用回用硫酸进行酸洗;此类工厂中和反应一般用NaOH,管路碱洗也因地制宜使用NaOH。国内某半导体代工厂每次酸洗时,在暂存桶槽中加入定量药剂,调节pH到3左右,循环1h;每次碱洗,pH调节到13左右,循环1h后,浸泡1天,效果良好。转移管路安装时,建议每10~20m留一个法兰口,此即清管器进入口,也是观察口;转移管路最好2根;有条件的话,药剂管路连接到相应转移桶槽,方便操作;监控系统上设置转移泵运行时间长报警,提醒可能堵管。详见图1。

图1 含铜研磨废水排放系统状况

CMP区域的其它排放管路如DOWW和DCMP Clean排放废液也会正常和非正常带入少量SiO2颗粒,长时间运行后,也可能堵塞管路,但发生频率很小,一般5年以上才发生一次。由于半导体厂全年全天候生产的特殊性,为了生产安全,建议几年安排一次管路物理清洗。在管路安装时,特定位置安装清通口,方便进行物理和化学清通。

3 滤布堵塞问题

研磨废液量过大,可能会导致总排SS超标,一些半导体代工厂会单独建造CMP研磨废水沉淀系统,而有些厂则将之与含氟废水同时处理。目前使用的压泥机滤布一般为PP材质,孔径为800~1000目。由于SiO2为颗粒状且直径很小,容易堵塞滤布。正常压泥机滤布更换周期为3000~5000批次,由于SiO2的存在,某代工厂压滤800批次后即出现滤布堵塞情况;堵塞时,氟化钙和SiO2混合污泥滤后含水率从55%左右升到70%(污泥半流质)以上。根据SiO2物理化学性质,也可以用碱洗的方式溶解软化滤布间隙中的SiO2颗粒,对压泥机进行改造,进行滤布定时碱洗,滤布使用寿命可达到5000批次左右,泥饼含水率也可以稳定在55%~65%之间。

4 结语

在14~28nm制程铜研磨液堵管问题更容易显现,可以用酸洗+碱洗的方法加以改善。

CMP研磨废水的进入会加剧板框压泥机滤布堵塞问题,可以用碱洗的方法加以改善。