石墨烯复合材料在锂离子电池中的研究进展

史晓雨, 楚意月, 王 雅, 杨雨露, 董青松, 郝召民

(河南大学 化学化工学院, 河南 开封 475004)

锂离子电池(LIBs)通常被称为清洁和可再生能源[1-2].自20世纪90年代SONY提出将锂离子电池商业化以来,锂离子电池已成为消费电子、电网储能和包括混合电动汽车、插电式混合动力汽车在内的电动汽车领域的最佳选择[3].在锂离子电池中使用了数十年的石墨负极具有理想的循环寿命和较低的加工成本等优势[4].但仍有不足之处,例如石墨负极仅表现出中等的固有比容量(372 mAh·g-1),并且还存在有锂枝晶和电镀锂而引起的严重的安全隐患.因此,随着便携式电子设备,电动汽车和能源储存应用等的需求增大,当前的商用石墨负极已经不能满足日益增长的对能量密度、运行可靠性和系统集成等性能方面的需求[5-6].由此可知,研发生产出具有更高的比容量并且稳定性强的新型锂离子电池对于大规模的生产应用具有重大意义.

石墨烯是一种由碳原子以sp2杂化轨道组成的二维纳米材料,因其具有高导电率(103~104S·m-1),大的比表面积(约为2 630 m2·g-1),高化学稳定性和高机械强度等独特的性质而受到研究者的广泛关注[7-8].但当单一石墨烯材料作为锂离子电池负极材料时,石墨烯材料容易发生团聚,从而丧失了其因高比面积而具有的锂储存效率高的优势.更多的研究结果表明,石墨烯基复合材料作为锂离子电池负极材料时表现出比单一组分材料更为优异的电化学性能.本文综述了近年来不同类型的石墨烯基复合材料作为锂离子电池负极材料的研究进展.

1 石墨烯@硅基复合负极材料

Si因其理论容量高(4 200 mAh·g-1)、资源丰富和环境良性而被预测为锂二次电池负极材料的候选材料.尽管其理论容量比商用石墨(372 mAh·g-1)高很多,但仍有许多问题有待解决.其中一个是在充放电过程中的电极体积变化(膨胀/收缩)导致电池的循环性能变差的问题[9].电极的体积变化,使得Si颗粒与电极中的电子传导路径被隔离,最终导致失去Li+的储存能力[10-11].除此之外,电极的表面和其内部会出现大量的裂纹,最终导致活性物质与集流体失去电接触,甚至从集流体上剥落[12-13].近年来,研究者们做了大量的研究来尝试解决这些问题并取得了一定的成效.

JUNE课题组[14]利用原位合成法,通过酯化反应,在聚丙烯酸(PPA)粘合剂的羧酸基团(-COOH)与氧化石墨烯(GO)的羟基基团(-OH)之间形成了的牢固共价键,合成出了一种氧化石墨烯(GO)-聚丙烯酸(PAA)的复合笼.该复合笼可将粉状的硅微粒(SiMP)限制在其中,并通过限制循环过程中GO的脱离和大量Si的团聚来保持结构的完整性,进而避免充放电过程中电极体积发生明显变化.用此方法制成的电极,在1 000 mA·g-1的高电流密度下,200次充放电循环后,仍可提供2 300 mAh·g-1的高容量.

LIU课题组[15]为了减少锂离子和电解质的损耗,设计出一种卷曲的具有三明治结构的还原石墨烯/Si双层纳米膜(如图1所示).这种纳米材料的内部空隙和其机械特性有助于减少锂化和去锂化过程中锂离子和电解质的损耗.除此之外,交替堆叠的导电石墨烯层可以避免Si层形成过量的SEI膜.将rGO/Si双层纳米膜材料作为锂离子电池的负极材料时,在电流密度为3 A·g-1这样的大电流下,仍具有长达2 000个循环的循环寿命,而每100个循环,其容量的衰减率仅为3.3%.

图1 卷曲的rGO/Si双层纳米膜合成示意图和电池循环性能示意图Fig.1 Schematic fabrication process of the rolled-up rGO/Si bilayer nanomembranes; charge/discharge capacity and Columbic efficiency of the rGO/Si

2 石墨烯@锡基复合负极材料

由于二氧化锡作为电极材料时具有较高的理论容量、较低的成本和环境友好等优点,使得其在电极材料方面得到了广泛的研究[16].与硅基材料类似的是,二氧化锡作为电极材料时同样存在着电导率低,粒子易发生团聚等问题[17].目前,已可通过设计SnO2空心纳米结构[18],或通过加入TiO2等稳定剂来形成SnO2-TiO2核壳微/纳米结构[19]等来解决这些问题.除此之外,研究者采用不同的制备方法合成了石墨烯/锡基复合电极,同样也改善了相应锂离子电池的电化学性能.

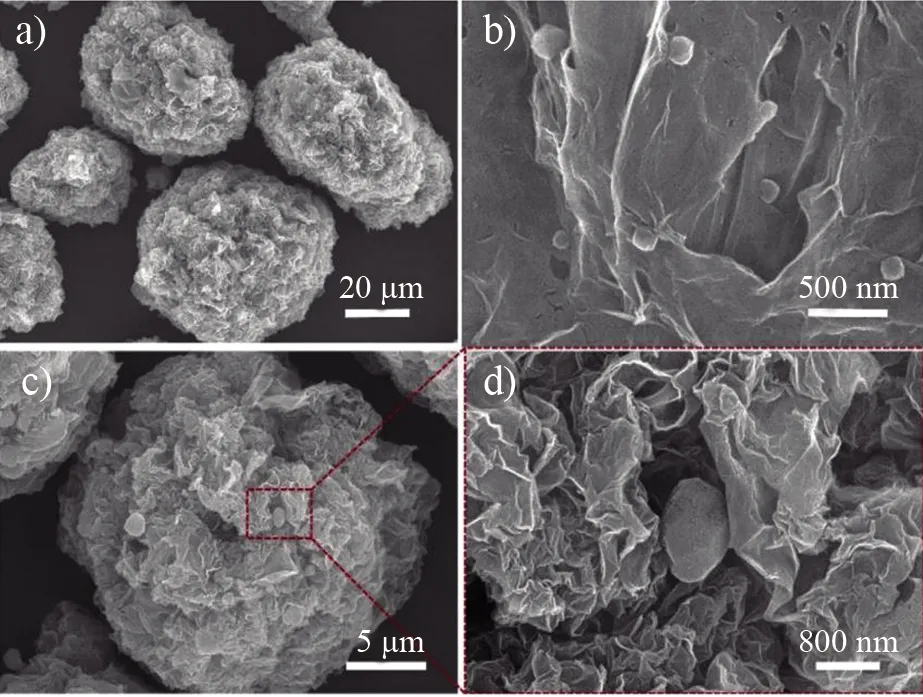

HAN课题组[20]通过简单的乳化浸渍然后煅烧的方法,成功制备了空心银耳状石墨烯球/二氧化锡(HTGS/SnO2)复合材料(如图2所示).在这种材料中,二氧化锡颗粒被均匀地分散在空心银耳状石墨烯球表面的褶皱上.这不仅为二氧化锡颗粒提供了体积膨胀的空间,还有效地避免了二氧化锡的聚集,从而提高了电导率.当其作为电池负极材料时,初始充放电容量分别为1 762.4 mAh·g-1和1 169.4 mAh·g-1,库仑效率为96.9%.经过50个循环后,容量仍为可逆容量的80.4%.

图2 HTGS/SnO2复合材料的SEM图Fig.2 SEM of HTGS/SnO2 composites

3 石墨烯@过渡金属氧化物复合负极材料

JING课题组[25]通过无污染的湿化学路线,然后退火合成出一种掺氮的还原石墨烯氧化物(N-rGO/Co3O4)微孔板.N-rGO/Co3O4微孔板通过一些多孔的纳米薄片进行分层自组装,使得N-rGO被均匀地渗透到Co3O4基质中.当N-rGO/Co3O4微孔板作为锂离子电池的负极材料时,分层的N-rGO/Co3O4微孔板提供了较高的初始充电容量.在1 A·g-1的电流密度下,充电容量为1 467 mAh·g-1.即使在充放电1 000次后,容量仍可保留约1 000 mAh·g-1,库仑效率达98%.

WU课题组[26]采用原位蚀刻法将Fe2O3纳米颗粒成功地固定在石墨烯的表面,制得γ-Fe2O3@H-RGO复合材料.该材料作为锂离子电池负极材料时,表现出高的可逆容量和良好的倍率性.

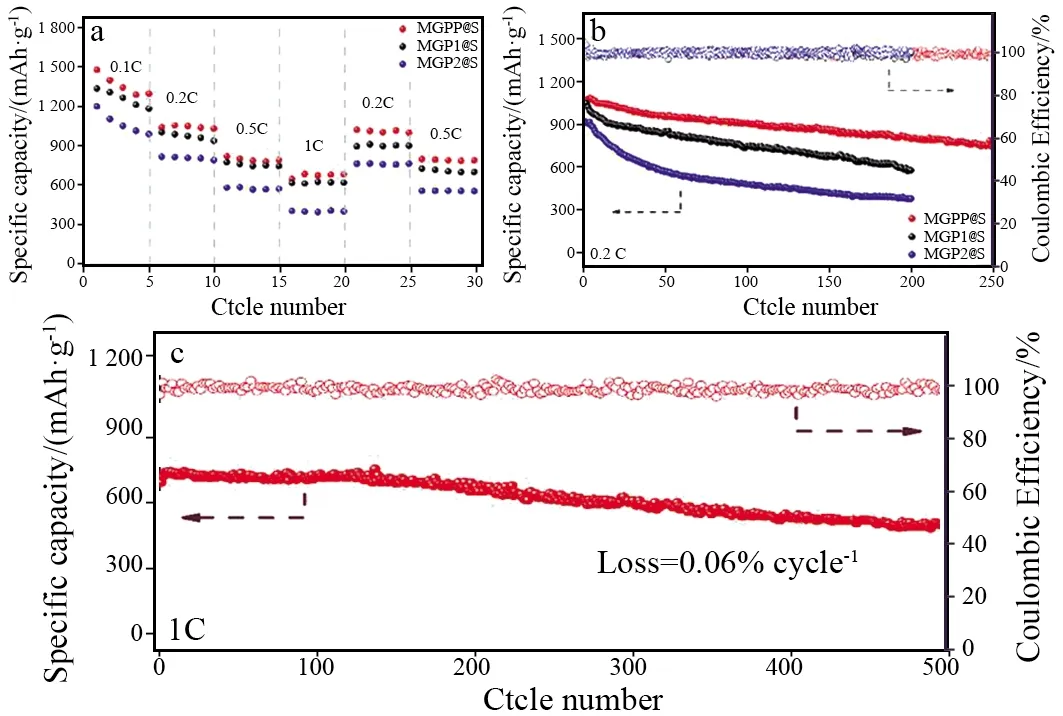

TAN课题组[27]合成出一种具有PVA-PVP网络,并且含MnO2装饰的石墨烯气凝胶载硫复合材料(MGPP@S).石墨烯气凝胶具有卓越的3D导电网络和高机械性能强度,故其被用作多孔碳材料.在石墨烯气凝胶的表面上负载的MnO2,可作为多硫化物的强力化学吸附剂.由聚乙烯吡咯烷酮(PVP)和聚乙烯醇(PVA)组装而成的柔性聚合物网格,通过氢键键合来进一步增强两者硫化物的物理和化学固定.制得的MGPP@S复合电极表现出优异的电化学性能. 在0.1、0.2、0.5、1 C下的初始放电容量分别为1 492、1 054、833、659 mAh·g-1(如图3所示).

图3 MGPP@S,MGP1@S和MGP2@S电极的速率性能(a)和MGPP@S,MGP1@S和MGP2@S电极在0.2 C下的循环性能(b)和MGPP@S电极在1 C时的循环性能(c)Fig.3 Rate performance of the MGPP@S, MGP1@S, and MGP2@S electrodes (a) and cycling performance of the MGPP@S, MGP1@S, and MGP2@S electrodes at 0.2 C (b) and cycling performance of the MGPP@S electrode at 1 C (c)

4 石墨烯@过渡金属硫化物复合负极材料

过渡金属硫化物(如 SnS2、MoS2、Bi2S3、WS2等)由于具有类石墨烯的片层结构,方便锂离子的嵌入和脱出,表现出优异的电化学性能,成为非常有应用前景的嵌入式电极材料[28].

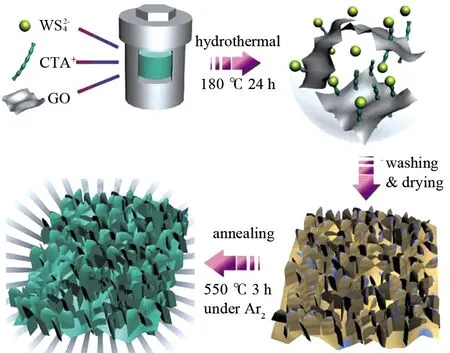

SONG课题组[29]利用改良的水热法,设计出了一种石墨烯掺杂的自组装WS2纳米蜂窝(WS2/rGO Nano-HC)复合负极材料(如图4所示).在这种混合结构中,石墨烯支撑起的纳米蜂窝平面比纳米线微孔球具有更大的比表面积和更高的电导率.当这种材料作为锂离子电池负极材料时,在0.1 A·g-1的电流密度下,充电比容量可达953.1 mAh·g-1.在电流密度为1 A·g-1时,可有350次循环的循环寿命.

REN课题组[30]通过水热反应合成出Co9S8@MoS2/rGO纳米复合材料.MoS2纳米片覆盖着Co9S8纳米粒子,并且该纳米结构均匀地结合在rGO的表面上.Co9S8@MoS2/rGO纳米复合材料具有较高的比表面积,这为电解质和电极材料提供了更大的接触面积.这有利于Li+的嵌入和从晶体结构中的脱出,从而大大提高了Li+的利用效率.独特的核壳结构还可以防止Co9S8纳米颗粒的聚集,缓解由于Li+的插入和提取而造成的严重的体积变化.当Co9S8@MoS2/rGO纳米复合材料作锂离子电池的负极材料时,在电流密度为0.1、0.2、0.5、1、2和5 A g-1下,比容量分别为1 859.3、1 800、1 636、1 472、1 240和838.2 mAh·g-1.

图4 WS2/rGO Nano-HC的合成工艺Fig.4 Synthesis process of WS2/rGO Nano-HC

5 结论

石墨烯的表面积大、化学稳定性高以及导电率高,适合作为锂离子电池负极的载体材料.更多的研究结果表明,石墨烯基复合材料作为锂离子电池负极材料时表现出比单一组分材料更为优异的电化学性能.近些年来,研究者针对硅基、锡基、过渡金属氧化物以及过渡金属硫化物与石墨烯的复合负极材料进行了深入的研究.石墨烯基复合材料能大幅度提高锂离子电池负极材料的电化学性能的原因,可归结为以下三点:1) 石墨烯可以促进纳米颗粒之间的接触,从而提高复合材料整体的导电性.2) 在石墨烯表面,导致容量加速衰减的SEI膜的形成会受到抑制,从而改善了电接触和循环性能.3) 石墨烯是一种优异的扩散阻挡层,可以有效防止正极和集电器之间的界面混合.因此,将石墨烯与其他负极材料进行复合后,能够充分地发挥二者的协同效应,以使其综合电化学性能得到提升.

然而,作为一种新型碳材料,石墨烯在锂离子电池中的应用仍然面临着许多挑战.首先是工业上难以大量低成本、高效率地合成石墨烯,且其制备过程中易出现片层堆积、团聚等问题.其次,碳负极材料在首次充放电过程中会不可避免地形成SEI膜,导致较大的不可逆容量的损失.因此,设计出低成本、高质量并且高效的石墨烯制备工艺是目前面临的一大难题.如何将石墨烯基复合负极材料工业化,是当今需要解决的关键问题.