某石英矿擦洗提纯试验

王 梅

(毕节职业技术学院,贵州毕节 551700)

随着我国经济和国力的不断增强,我国对硅质原料的需求不断增加,尤其是高纯石英资源。由于国内天然粉石英提纯加工与深加工技术相对落后,国内低端领域的石英制品,由于各领域用量有限,仍然存在产能过剩的情况,但高纯石英原材料、超高纯石英制品不能满足光纤、宇航、微电子等高科技领域迅速发展的需求,大量依赖国外进口,我国粉石英的工业附加值尚未得到充分体现,造成了资源的严重浪费[1,2]。因此研究石英资源的高值高效利用具有重要的现实意义。

1 试验原料与方法

1.1 试验原料

试验原料由某石英矿提供,三种石英矿样分别为1#矿样、2#矿样、3#矿样,其中混合矿样为3种矿样按质量比例2∶2∶3均匀混合、取样代表性样品。

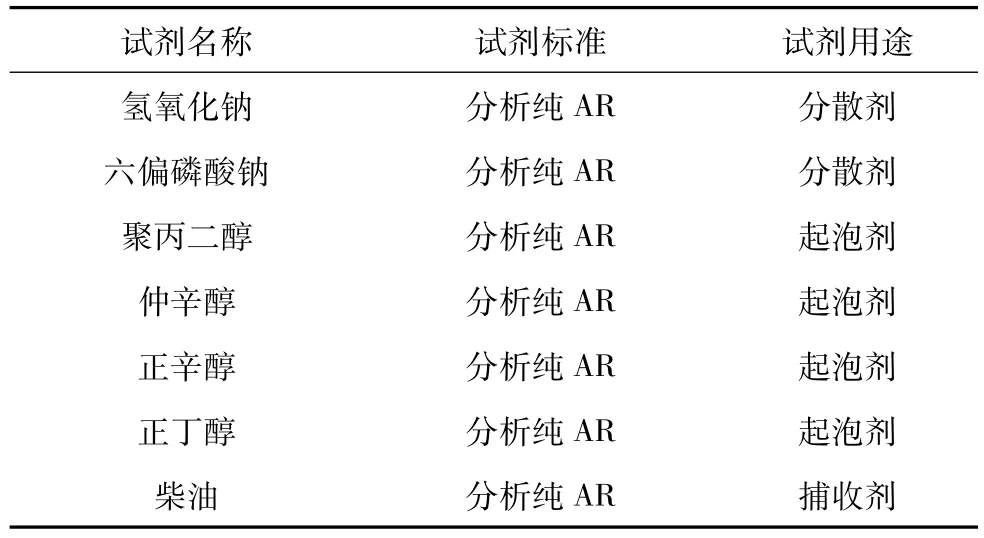

试验主要采用的试剂见表1。

1.2 试验方法

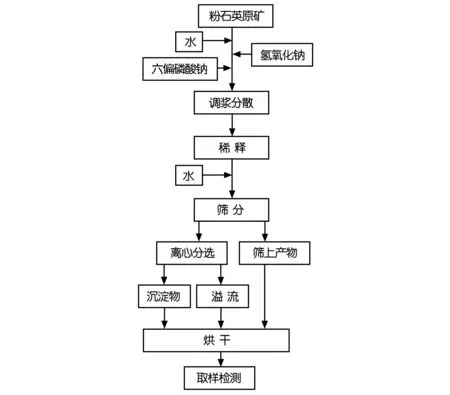

实验室主要采用擦洗分散—筛分分离—离心分选—浮选选矿的方法对江西天然粉石英进行选矿提纯,通过确定实验室选矿提纯的优化工艺条件,为中试生产线工艺设计与设备选型提供依据。首先对1#、2#、3#粉石英原矿样品按一定质量比例进行均混,将混合样作为选矿试验样品,然后按规范方法进行缩分和取样(分别取出原矿和选矿试验样品进行性质分析);安排混合样的物理选矿条件试验,系统研究擦洗时间、分散剂用量与配比、擦洗矿浆浓度等因素对粉石英提纯的影响,并对试验样品进行分析评价,得出优化的选矿工艺条件组合。

表1 选矿试剂

本试验采用的检测和表征手段有:粒度分析、白度分析、化学成分分析、扫描电镜分析、X-射线衍射分析、扫描电镜-能谱分析等。

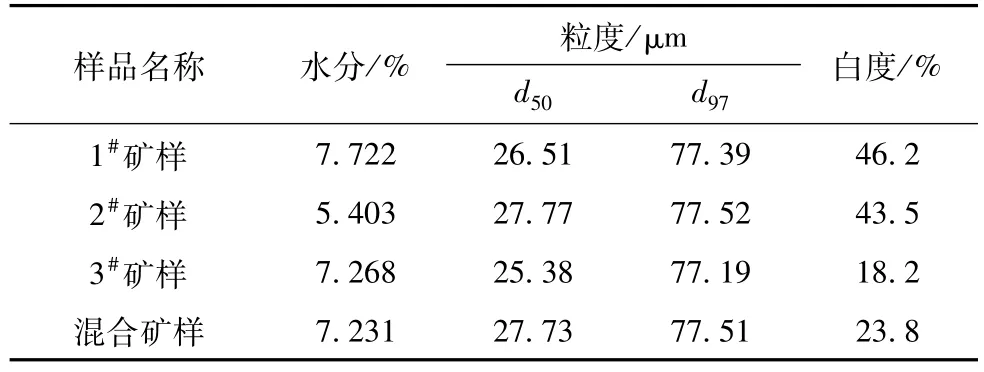

1.3 原矿的基本理化特性

石英颗粒形状主要为不规则角,具有较平直的棱,部分正方石英颗粒形状主要为不规则角,原矿的基本理化特性见表2,从表中可以看出粉石英矿含水量较低,粒度分布较为均匀,白度较低。

表2 原矿基本理化特性分析

1.4 矿的主要化学成分

粉石英原矿的主要化学成分为SiO2,其中混合矿样Al2O3含量最高,占1.3%,说明可能含有部分长石、黏土矿物杂质,其次为MgO,占0.93%,说明可能含有部分富镁类矿物杂质,再次为Fe2O3,说明矿样中含铁质矿物杂质,导致白度降低。

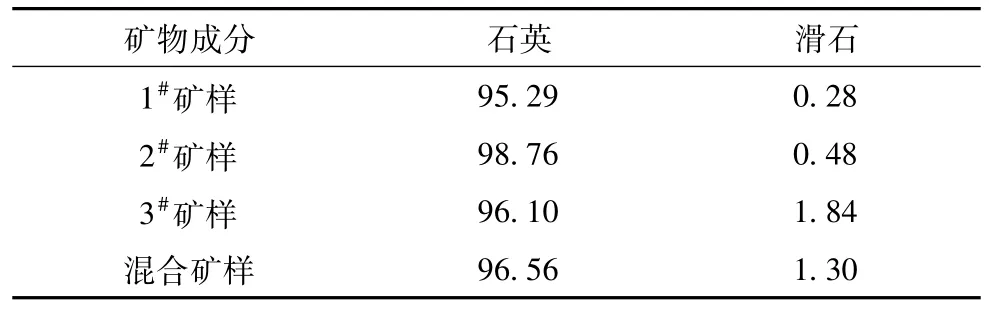

1.5 原矿的物相组成

粉石英原矿样品通过X射线衍射图谱及物相分析,粉石英原矿的主要矿物成分分析结果如图1和表3,石英含量与化学成分相同,为α-石英,其中1#矿样MgO含量较高,但滑石较少,说明含有部分白云石类含镁杂质,3#矿样滑石含量较高,说明MgO杂质含量主要来源于滑石。

图1 混合矿样粉石英原矿的XRD图

表3 原矿的主要矿物成分含量 %

2 试验研究

以三种粉石英原矿的混合矿样为研究对象,通过擦洗分散,并在擦洗分散过程中添加药剂,使原矿中的黏土矿物及部分含铁杂质与石英颗粒解离。本文采用擦洗分散后325目筛上产率及化学成分含量来评价擦洗分散效果的好坏。

2.1 擦洗时间

擦洗时间对于粘土矿物与粉石英矿物的分离起着重要的作用。固定条件:原矿500 g,矿浆浓度为75%,擦洗机转速为1 500 r/min,氢氧化钠0.1%,六偏磷酸钠0.5%。325目筛上主要为大粒度的石英与杂质团聚颗粒,产率越低,说明擦洗分散效果越明显。擦洗时间试验的试验结果见表4。随着擦洗时间的延长,+0.043 mm(325目)的产物产率先减小后增大,当擦洗时间为15 min时,+0.043 mm的产物产率达到最小值,说明粘连在石英砂表面的杂质矿物擦洗分散较充分,故确定优化的加分散剂擦洗时间为15 min。在此优化条件下,采用+0.043 mm筛分,并对筛下物进行离心分选,离心分离因素为20,离心矿浆浓度为25%,离心时间为3 min。

表4 擦洗时间试验结果

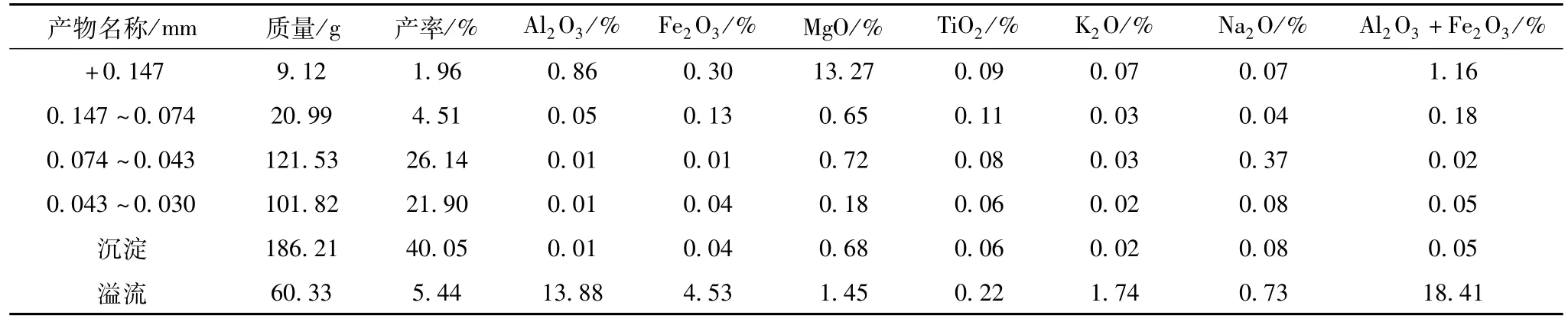

擦洗15 min离心选矿试验样品化学成分分析结果见表5,由表5可知,+0.147 mm产物中MgO含量最高,滑石矿物在该粒度得到富含量最高,说明滑石矿物在该粒度得到富集;0.074~0.043 mm产物的粘土含量最低,但滑石含量(MgO含量)偏高;离心沉淀精矿中由于滑石物难以分离,MgO含量同样偏高;溢流中产物Al2O3、Fe2O3含量最高,主要是细微黏土矿物杂质。

表5 擦洗15 min离心选矿试验样品化学成分分析结果

2.2 分散剂用量与配比

粉石英等电点为pH值2~3.7,在pH值>3.7的溶液中表面带负电荷,加入氢氧化钠和六偏磷酸钠作为分散剂,氢氧化钠主要用于调节矿浆的pH,六偏磷酸钠是一种阴离子分散剂,加入分散剂可防止聚沉,增大矿浆流动性。

固定条件:原矿500 g,矿浆浓度为75%,擦洗机转速为1 500 r/min,擦洗时间15 min;用325目筛分级后筛下物进行离心分选,离心分离因素20,离心矿浆浓度25%,离心时间3 min。仅改变氢氧化钠与六偏磷酸钠的配比和用量。随着分散剂用量的增加,颗粒之间的排斥作用往往逐渐增大,从而有利于石英与杂质颗粒在水中良好的解离分散。325目筛上主要为大颗粒的石英与杂质颗粒,产率越低越好,产率越低,说明擦洗分散效果越明显。分散剂用量与配比的试验结果见表6。

表6 分散剂用量与配比试验结果

由表6可知,当氢氧化钠/六偏磷酸钠=1∶5时,+0.043 mm的产物整体产率相对较低,随着氢氧化钠与六偏磷酸钠的配比增大,六偏磷酸钠含量增加,过量的六偏磷酸钠电离出大量的Na+,使部分粘土发生螯合作用导致+0.043 mm的产物产率增加,从而影响提纯效果。沉淀的质量由于筛分效果不同导致变化规律不正常。故选定氢氧化钠/六偏磷酸钠=1∶5为优化分散剂配比。可知,随着分散剂用量的增加,0.147~0.043 mm产物产率先减小,后逐渐增大,当分散剂用量为0.6%时,0.147~0.043 mm产物产率达到最小值,说明此时擦洗矿浆中颗粒分散效果较好,故选定优化的分散剂用量为0.6%。

2.3 擦洗矿浆浓度

擦洗过程中,不同的浆料浓度影响体系的粘稠度,影响到颗粒之间的分散,从而影响颗粒之间的摩擦力和摩擦程度,最终影响黏土颗粒与石英颗粒之间的剥离。固定条件:原矿500 g,擦洗机转速为1 500 r/min,氢氧化钠0.1%,六偏磷酸钠0.5%,擦洗时间15 min;对325目筛分筛下物进行离心分选,离心分离因素20,离心矿浆浓度25%,离心时间3 min。仅改变擦洗矿浆浓度,研究矿浆浓度对各产物产率及化学成分的影响规律,确定优化的擦洗矿浆浓度条件。随着擦洗矿浆浓度的增加,0.147~0.043 mm产物产率先减小后增大,当擦洗浓度为75%时,0.147~0.043 mm产物产率达到最小值,分选效果最好。

3 擦洗筛分结果与讨论

擦洗的目的在于通过高速剪切力与液流空化作用以及颗粒间相互碰撞摩擦,使附着在石英表面微细粒粘土、有机质及铁质矿物被剥离进入溶液中,从而实现石英颗粒与粘土矿物、铁质矿物及有机质等杂质的单体解离,而通过合适的分散剂配方和调浆,使得石英颗粒与杂质矿物在一定时间内保持稳定分散,避免颗粒的次生聚结,有利于提高除杂效果。

加入NaOH调节矿浆pH值,有利于颗粒之间的分散。其作用机理主要有以下几个方面:(1)增强颗粒表面的亲水性,加大水化膜的厚度及强度,使矿物颗粒之间的溶剂化排斥作用明显提高;(2)增加矿物颗粒表面电位的绝对值,以提高颗粒间的静电排斥力;(3)通过分散剂中的活性成分在矿物颗粒表面形成的吸附层,产生并强化空间位阻效应,使颗粒间产生强位助排斥力。如图2所示,通过初步的擦洗分散一筛分分级,得出了粉石英混合样品擦洗分散的优化工艺条件为:擦洗矿浆浓度为75%,擦洗机转速为1500r/min,氢氧化钠0.1%,六偏磷酸钠0.5%,加药后擦洗时间为15 min。此时0.147~0.043 mm产物产率28.35%,沉淀产率为62.93%;精矿Al2O3含量从1.30%降到0.32%,Fe2O3含量从0.37%降到0.09%,MgO含量从0.93%降到0.30%。

图2 擦洗分散和离心分选工艺试验流程图

4 结 论

对粉石英矿进行了擦洗分散—离心分选工艺试验和分选机理研究以及反浮选分离滑石的工艺研究,得出的主要结论如下:

1.粉石英擦洗分散优化工艺条件为:矿浆浓度为75%,擦洗机转速为 1 500 r/min,氢氧化钠0.1%,六偏磷酸钠0.5%,加分散剂后擦洗时间为15 min。擦洗分散及筛分后0.147~0.043 mm产物产率28.35%,离心沉淀物产率为62.93%。离心沉淀物中Al2O3含量为0.32%,Fe2O3含量为0.09%。擦洗分散对除粉石英中共伴生的粘土矿物的有良好的解离分散效果。

2.擦洗分散和筛分除粗后的粉石英矿浆的离心分选优化工艺条件为:入料浓度20%,离心分离因数5,时间1 min。分选后,粉石英原矿中的粘土、长石等矿物得到了有效去除。