重型海洋工程模块建造关键技术研究

李 荣,朱波波

(启东中远海运海洋工程有限公司,江苏 启东 226200)

0 引言

随着社会经济发展,人类对煤炭、石油等自然资源的开采和使用,使得大量粉尘、二氧化硫等有害气体排入大气,对人类赖以生存的自然环境造成了很大的破坏。因此,全球对液化天然气(LNG)及海上风电等清洁能源需求持续攀升[1]。俄罗斯北极LNG工厂(Yamal 与Arctic LNG项目)、欧洲大型海上风电厂等世界级大项目陆续上马。这些项目均采用模块化建造模式,将整个项目拆分成数个模块,然后分包到全球各家海工企业建造。仅俄罗斯北极LNG工厂项目,目前国内已斩获近40万t模块的建造合同,总价值约200亿人民币,后续订单还会不断涌入,其中重型模块占总量的50%以上。

重型海洋工程模块的特点是单体重量大、支撑点位少、支撑点载荷大。该类重型模块主要有天然气(LNG)工厂核心处理模块、海上升压站(HVDC)模块等,在北极或在其他恶劣海况下服役,建造质量要求高、建造工艺复杂,此前主要在欧洲及韩国等国家建造。

随着我国制造业的长足发展,重型海洋工程模块也在国内建造领域逐步兴起。目前国内缺乏建造重型海洋工程模块的经验,尤其是重型模块总装地基、多点称重、SPMT滚装装船等关键技术研究更少。然而,研究重型海洋工程模块总装建造技术,不仅关系到项目执行的成败,而且对提升模块建造质量、提高模块建造速度、节约模块建造成本、保障模块建造安全具有重要意义。为此,本文以重型模块建造为研究对象,分析对比不同地基处理方案的优缺点及使用范围,研究多点称重及SPMT滚装装船等关键工艺技术。

1 重型海洋工程模块简介

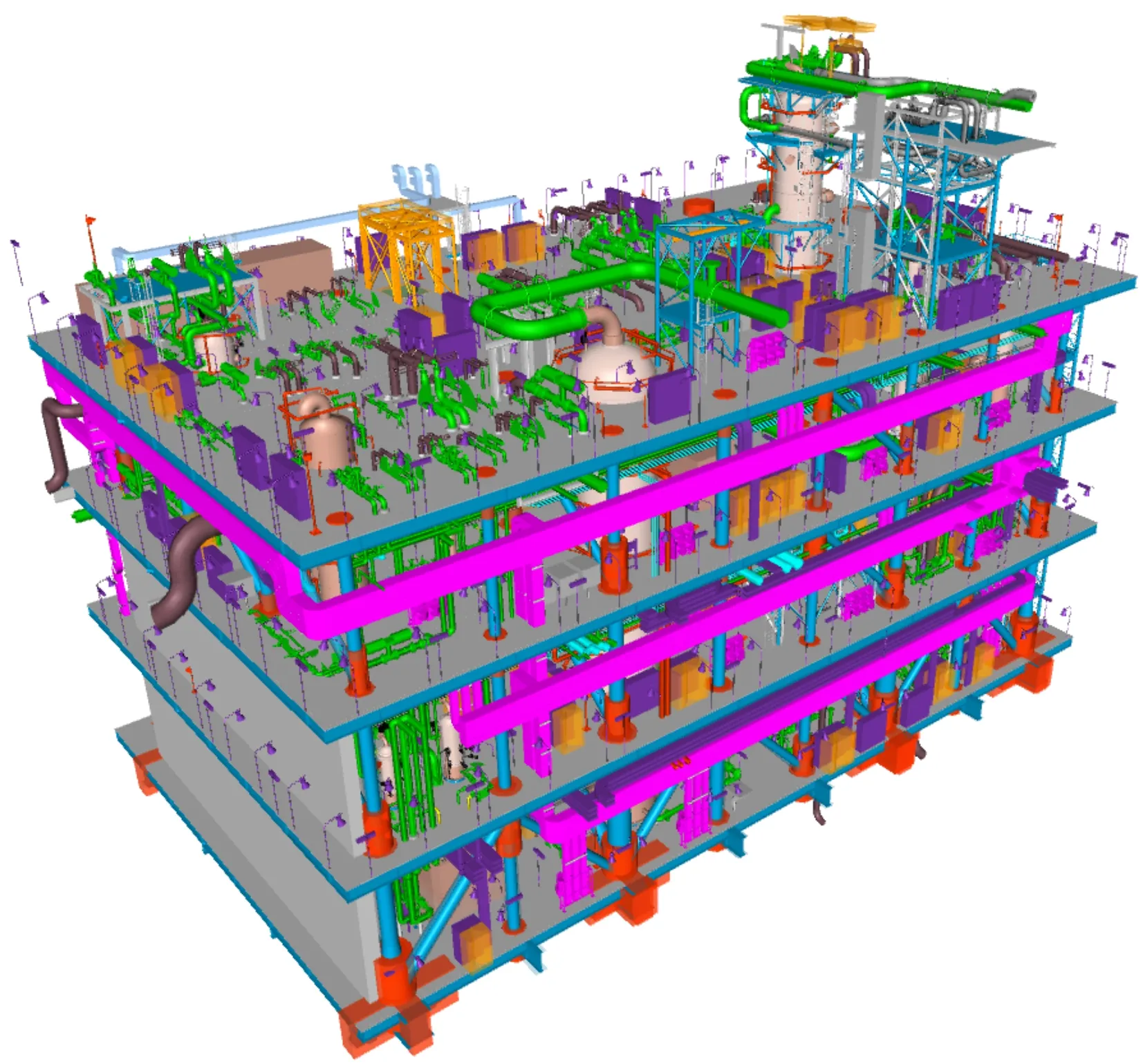

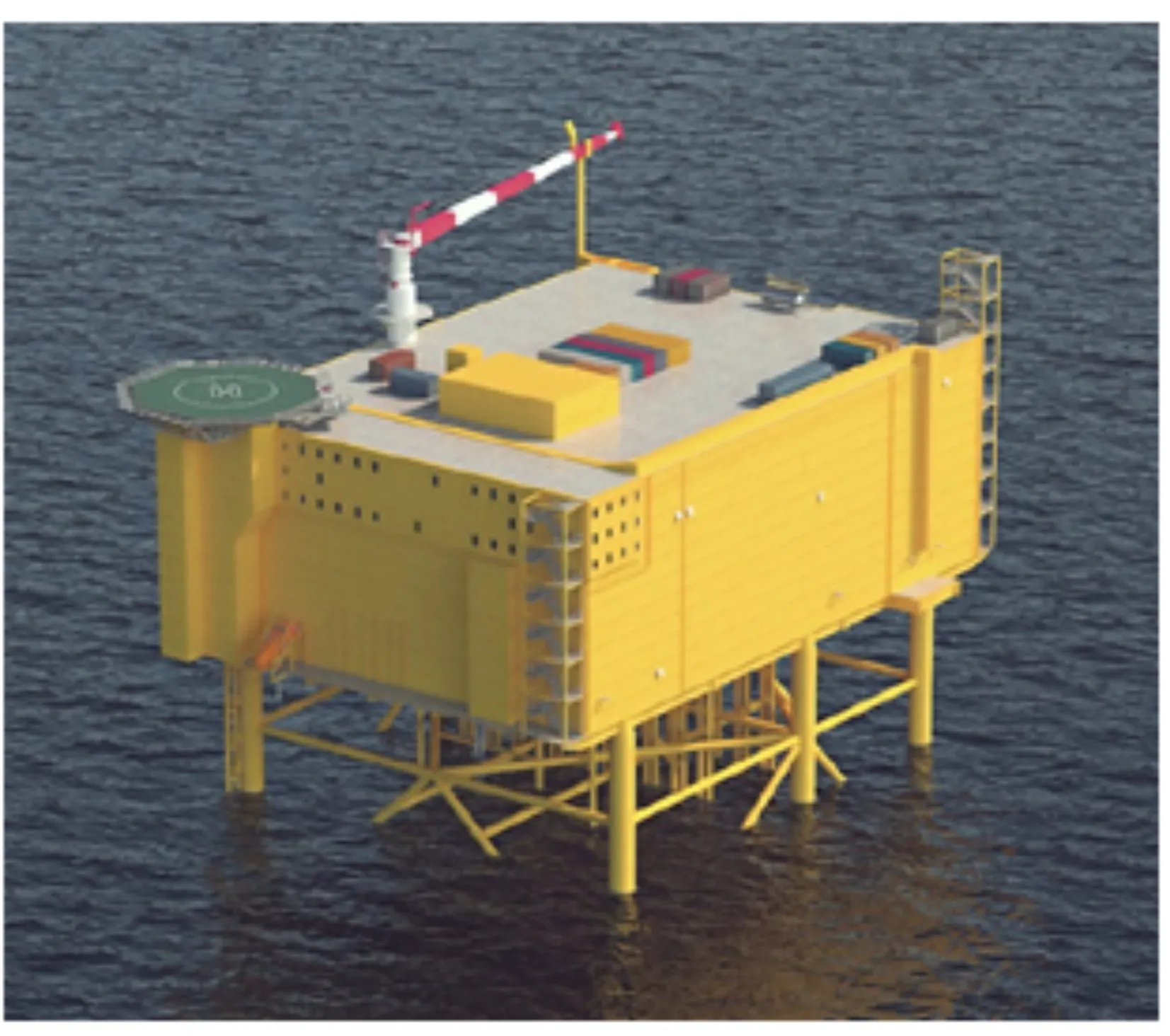

重型海洋工程模块主要有LNG核心处理模块(用于脱硫、脱汞、脱水、冷剂、热交换等)、大型海上升压站模块等[2],其外形图分别见图1、图2。模块单体质量为1~2万t,单体长度宽40~80 m,单体高度40~60 m,一般分为4~6层。主体结构为钢制桁架结构,甲板采用大型工字钢结构,立柱和斜撑采用卷管结构。通常在水平滑道完成总装、称重,使用SPMT滚装装船或滑靴滑移接载装船。

2 地基处理方案

由于模块单体重量大、支撑点少,模块单个支撑点载荷高达25 000~30 000 kN。传统模块滑道载荷在100~200 kN/m2范围内需要通过分载梁将集中点载荷分散到150~200个平方米的范围内,才能满足滑道承载力要求。通常有以下几种处理方案。

图1 典型LNG核心处理模块

图2 典型海上升压站模块

2.1 打桩方案

在支撑点下方集中打桩,桩与桩之间的间距为1.5~3 m,单桩安全承载力为3 000 kN,每个支撑点区域8~10根桩,桩上方设计连续钢筋混凝土承台。

该方案适用于单点载荷大、建造支撑高度小,不能使用滑靴或刚度较大分载量的情况,一般在没有其他解决办法时才会选用。优点是需要制作的分载梁等工装少,缺点是成本高、周期长、通用性较差(不同模块支撑点之间的档距不同)。

2.2 滑靴分载方案

在支撑点下方设计高度10~15 m的滑靴,将点载荷通过滑靴分载成线载荷。滑靴长度约为20~30 m,对滑道的线性载荷约为1 000~1 250 kN/m。

该方案适用于滑道式船台且采用滑靴滑移接载船的模块,一般适用需要做海上浮托安装(Float-over)的项目。优点是不用打桩、成本略低。缺点是工装量比价大,需要租用Strand jack提供滑移牵引力,滑移接载准备工作繁琐复杂,且接载难度较大。

2.3 分载梁方案

分载梁方案使用分载梁将模块点载荷分散成面载荷,适用于使用SPMT滚装装船且滑道承载能力一般的情况。此方案需要校核分载梁刚度及强度,确保载荷能传递到下部桩位上。优点是工装量较小,缺点是分载梁及桩基承载力校核工作较为繁琐。

3 多点称重方案设计

重型海洋工程模块称重具有重量大、重量分布不均匀、称重油缸多、称重点位跨距大、主体结构柔度大等特点。在称重过程中称重系统不仅需要实现多点位移同步(同步顶升或同步下降),还需要在同一称重点位具有多个油缸的状态下实现多个油缸的压力同步。

3.1 称重系统简介

系统配置50~80台300~400 t重量油缸,油缸上方配置高精度称重传感器(测量精度±0.1%)可在监测控制系统中显示实际称重重量。系统配置6~10台称重同步液压泵站,每台泵站2个控制点,每个控制点可以带4台称重油缸,配置1套监测控制系统,可联机10台称重泵站同步升降、均衡称重控制,同时实现数据存储和打印功能,生成数据和称重报告。

3.2 称重系统液压电控原理与同步控制简述

多点称重系统(3个支点及以上)经常会遇到的难点是超静定支撑系统的载荷不能均衡分配到每个支承油缸上,尤其是油缸同步下降时,很容易造成个别(或局部)油缸超载,可能达到数倍以上的量级,以至发生爆管、涨缸等严重安全事故[3]。本方案研究的特殊控制系统软件,可以使称重油缸在同步升降过程中,自动均衡各油缸的载荷分布,保持超静定支撑下油缸的负载压力均衡,使称重系统的测试过程稳定、安全,确保称重精度和重心计算的准确性。

多点称重时,不单要控制被称模块托起的高度和姿态,还要控制各称量点之间的荷重分配,因此必须采取液压闭环控制,包括位置闭环和力闭环。由于模块很重,常规液压伺服系统体积大、设备重,不适合现场流动测试,而超髙压系统体积小、重量轻,比较实用,但高压下的比例伺服控制元件比较难选。为此,本方案采用变频调速控制的超高压泵作为比例控制元件,依靠成熟的变频技术,克服了缺少超高压闭环伺服控制元件的难题。

4 SPMT滚装装船

重型海洋工程模块通常在水平滑道区完成总装,后接载至重型半潜式运输船上(HTV)[4]。接载方案主要有2种:滑靴滑移接载装船、SPMT滚装装船。采用滑靴滑移接载装船方案时,滑靴需要布置在滑道重载区(承载力1 000~1 500 kN/m以上),所以滑道重载区需要根据模块滑靴跨距定制,对现有滑道进行打桩改造,但改造工程工作繁琐、工期长且成本高。因此,SPMT滚装装船被广泛应用。

使用SPMT滚装装船时,SPMT对地面的轮压约为100 kN/m2,适用于国内大部分总装建造场地。SPMT滚装装船时,轴线之间可以实现压力补偿,以补偿潮汐与重量变化引起的码头与运输船之间的高差。SPMT能够实现横向和纵向任意组合,可以运输80~20 000 t的模块。

4.1 SPMT滚装装船概述

SPMT滚装装船是利用SPMT液压系统将模块整体驮起,通过连接运输船和码头之间的栈桥,将模块移动到运输船上,然后通过液压将模块放置到运输搁墩上,见图3。

图3 SPMT滚装装船

SPMT主要由驱动动力装置(PPU)和模块式平板车组成[5]。模块式平板为标准模块,通常有4轴线模块平板和6轴线模块平板,单个轴线额定承载400 kN,满载状态下对地面的压强约150 kN/m2,模块平板之间可以横向和纵向任意组合,见图4。SPMT基本参数见表1。

图4 驱动动力装置+6轴模块平板

4.2 SPMT 滚装装船设计

4.2.1 布车分析

根据模块重量、重心位置、最下层主框架跨距布置轴线车:轴线车列与列之间最小间距为0.3 m,载长度方向轴线车可以挑出承压位置4个轴线。

表1 SPMT基本参数

4.2.2 模块强度计算分析

模块强度分析分为总体强度分析和局部强度分析。整体强度分析以SPMT小车支撑位置作为边界条件,计算模块在SPMT支撑条件下的整体强度,见图5;局部强度分析为单个支撑点位置在SPMT作用下的局部强度,见图6。如整体强度不足,可以通过调整车的布局来调整;若局部强度不足,可以通过局部加强措施来解决。

图5 整体强度分析

图6 局部强度分析

4.2.3 滑道承载力分析

根据AISC ASD标准,进行模块装船工况分析,得出SPMT轴载荷。根据轴载荷计算对滑道地面的最大压强。若承载力不足,可以通过铺设路基板来解决。

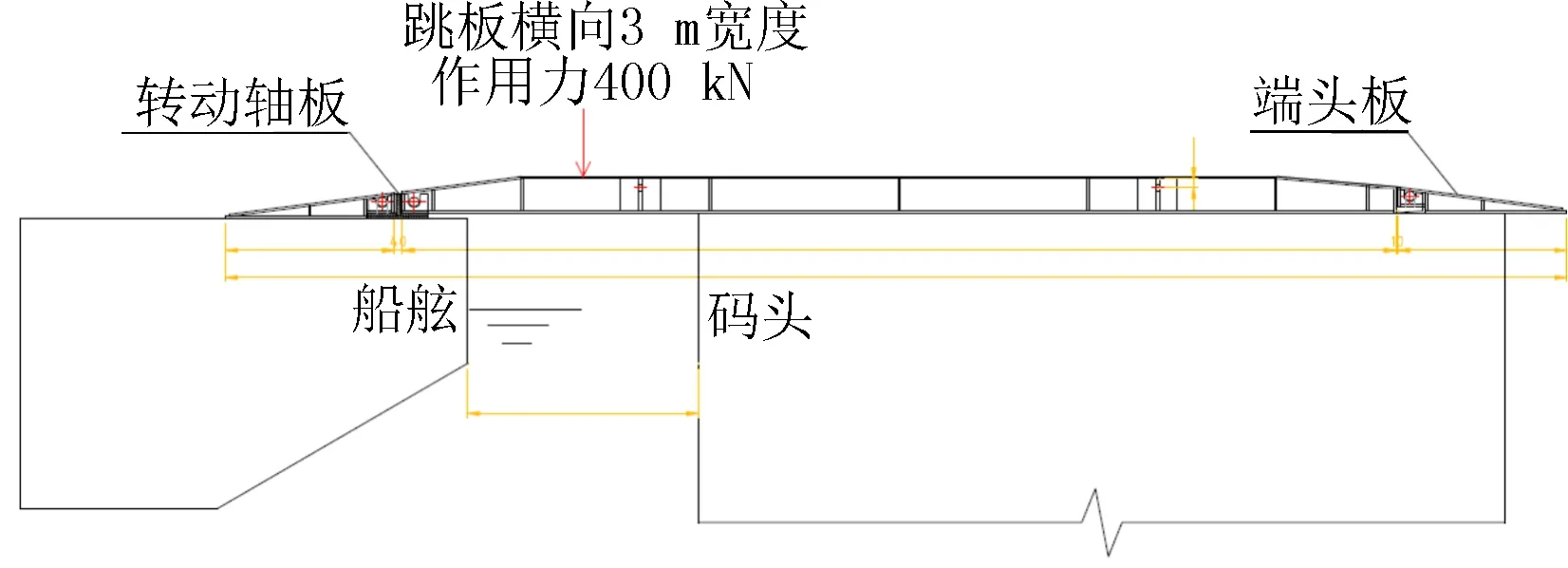

4.2.4 码头与运输船过桥设计

由于码头和运输船之间存在间隙(一般情况下1~3 m),需要铺设过桥让SPMT通行。过桥由3部分组成:上坡板、水平桥板、下坡板,见图7。过桥的设计需要考虑最恶劣工况下强度满足要求,并且需要考虑潮汐变化对过桥板的影响。

图7 过桥设计

4.2.5 运输船系泊分析

运输船靠泊有2种方案:横靠,即船左舷或者右舷靠泊码头;丁靠,即船尾靠泊码头。靠泊方案需要根据货物装载位置和装载顺序确定。靠泊前需要校核风浪流对运输船产生的环境载荷。缆绳布置可以抵抗外部环境载荷,另外需要配置可以调节船位的缆绳。

4.2.6 运输船调载计算

驳船调载计算,一方面需要考虑接载时间窗口内的潮汐变化速度;另一方面需要考虑运输船调载速度,进而确定SPMT接载速度。调载过程中应遵循以下原则:保持码头与运输船顶面标高一致;保持运输船基本无横倾和纵倾。

4.2.7 滚装装船步骤

滚装装船具体步骤如下:运输船支墩安装与准备→模块临时支撑拆除与准备→行走路线路障清理→过桥铺设→SPMT拼车与调试→运输船靠泊就位→带固定缆和调节缆→SPMT进车并将模块驮起→在高平潮前0.5 h,启动SPMT开始接载,在第一排轴线车上船时,通过调载使运输船甲板面略高于码头面→运输船调载与水平度监视→SPMT将模块运至设计位置并放到支墩上就位→SPMT撤出和海绑扎固定。

5 结论

(1)在地基处理方案中分别阐述打桩方案、滑靴分载方案及分载梁方案的优缺点及适用范围。

(2)在多点称重方案中采用变频调速控制的超高压泵作为比例控制元件,依靠成熟的变频技术,克服了缺少超高压闭环伺服控制元件的难题。

(3)通过分析布车、模块强度、滑道承载力及运输船舶系泊,设计布桥,计算运输船调载,介绍了滚装接载的步骤。

(4)重型海洋工程模块总装关键技术研究,不仅解决了重型模块在建造、称重、装船等关键工艺技术难题,保障了建造工程顺利、安全、高效执行,同时为其他类似项目提供了有益的借鉴。