大厚度高强度钢E550焊接性能研究

聂加俊 , 张振坤, 于 波

(1.芜湖造船厂有限公司,安徽 芜湖 241001;2.扬州市新大洋造船有限公司,江苏 扬州 225000)

0 引言

随着船舶和海洋结构向大型化、轻量化发展,高强度、高韧性、易焊接、耐腐蚀船用板材的需求不断增多[1-3],但在焊接过程中,船用高强度钢板材容易出现裂纹和韧性较低问题。众所周知,裂纹及韧性与焊接工艺有直接的关系,正确的工艺措施可以得到满足要求的焊接接头,为此,研究适合的焊接工艺对提高产品质量有着重要的意义。本文以80 mm厚的高强度钢E550板材为研究对象,通过预热温度、热循环、线能量输出工艺参数进行比较试验,结合接头力学性能及焊接接头的金相组织进行分析,确定适合的工艺措施,为接头质量选择提供保障。

1 试验材料及方法

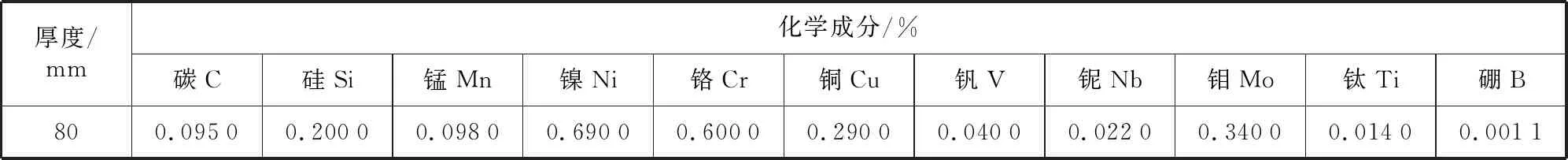

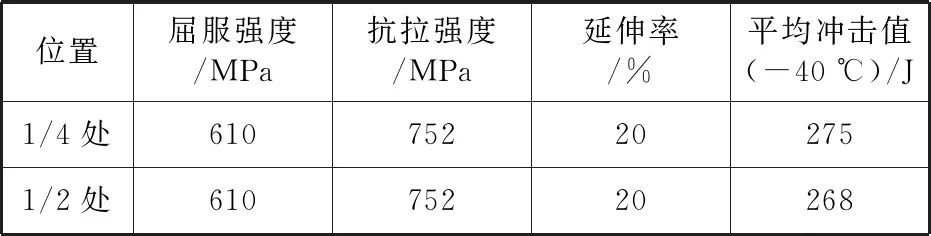

试验钢板为80 mm厚E550超高强海工钢,采用调质工艺生产。该钢板的化学成分及力学性能分别见表1、表2。母材组织为马氏体回火组织。焊接方法采用船舶企业常用的气体保护焊及埋弧自动焊进行工艺试验。

表1 高强度钢E550母材化学成分

表2 高强度钢E550母材力学性能

2 斜Y裂纹敏感试验

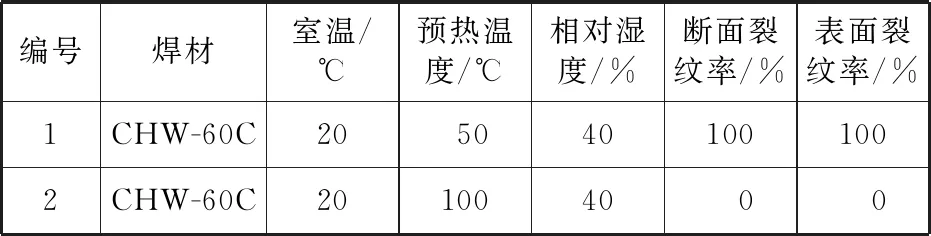

斜Y裂纹敏感性试验是一种拘束程度较苛刻的冷裂纹试验方法,用于考核对接接头焊接热影响区的根部裂纹情况。该试验参考GB 4675.1—1984《斜Y坡口焊接裂纹试验方法》进行,采用大西洋CHW-60C气体保护焊丝焊接拘束焊缝。

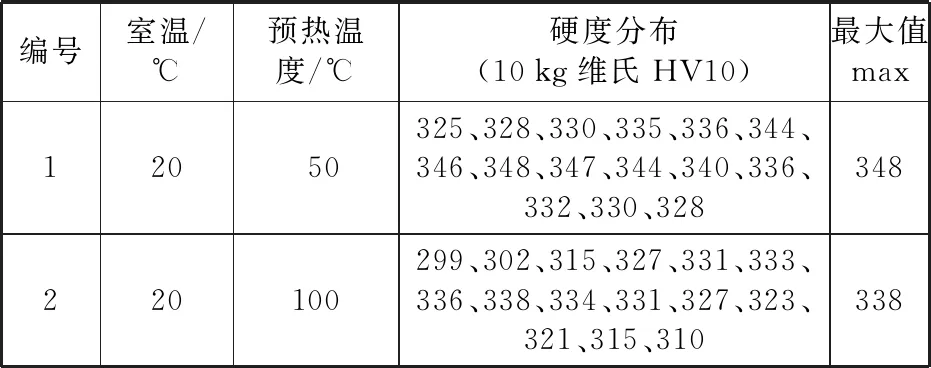

焊后48 h渗透着色检验表面裂纹,然后通过机械加工检验断面裂纹情况。断面裂纹取样位置和检验面按照GB 4675.1—1984《斜Y坡口焊接裂纹试验方法》进行。试样经过研磨抛光后,通过金相显微镜放大100倍检验断面裂纹。检验结果见表3。

表3 斜Y裂纹敏感性试验结果

斜Y坡口试验结果表明:在室温20 ℃下,预热50 ℃,表面裂纹率、断面裂纹率均为100%;在室温20 ℃下,预热提高到100 ℃,表面裂纹率、断面裂纹率均为0,表明80 mm厚E550海工钢在室温20 ℃焊接,需要焊前预热100 ℃以上便可以避免焊接冷裂纹的出现。

从试验结果发现,对高强度钢E550预热可以有效地防止裂纹的产生。因此,预热温度可以根据材料的碳当量和厚度进行选择,一般认为预热温度为100~150 ℃。

3 焊接热模拟试验

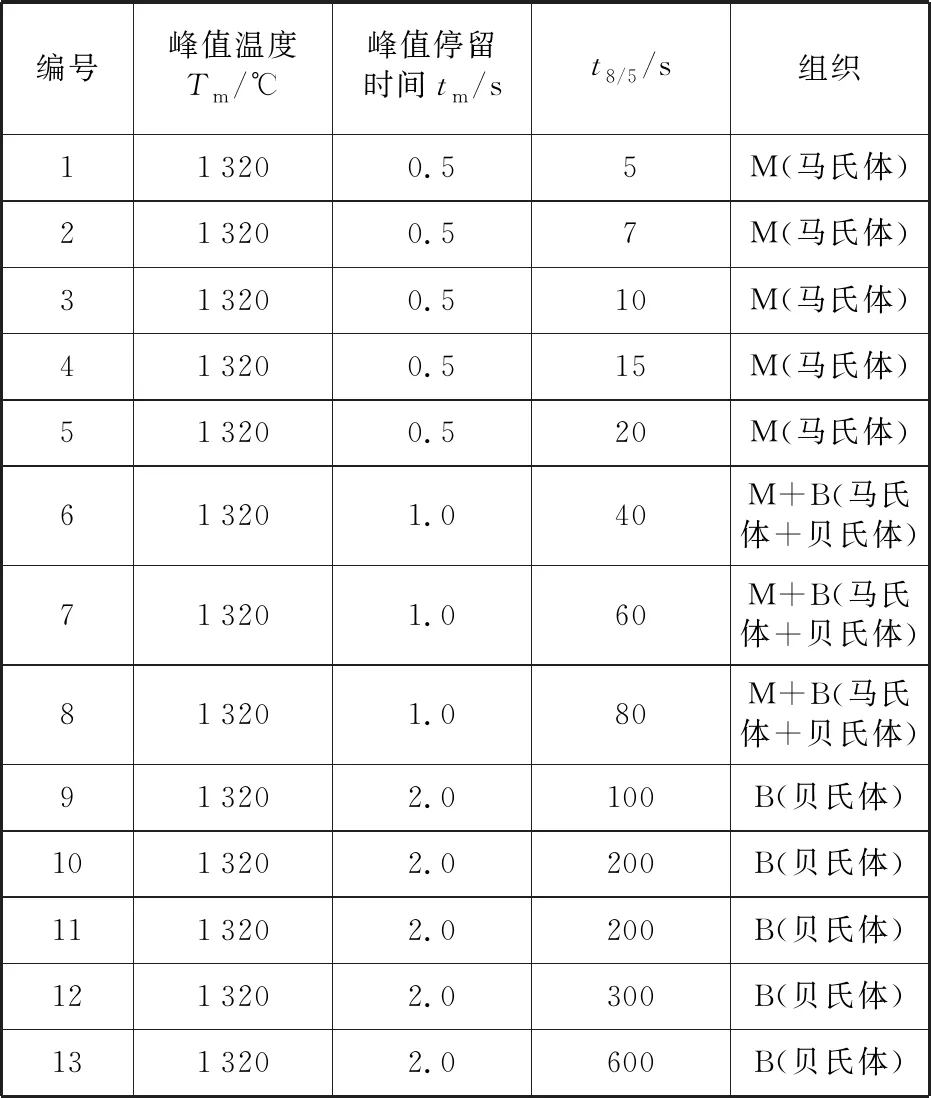

利用Gleeble2000热模拟试验机进行焊接过冷奥氏体连续冷却转变曲线(CCT曲线)的测定,设计了13种冷却速率,热模拟工艺参数见表4。热模拟后通过金相观察得到热影响区粗晶区组织转变与t8/5的关系。

表4 粗晶区组织与热模拟工艺参数的关系

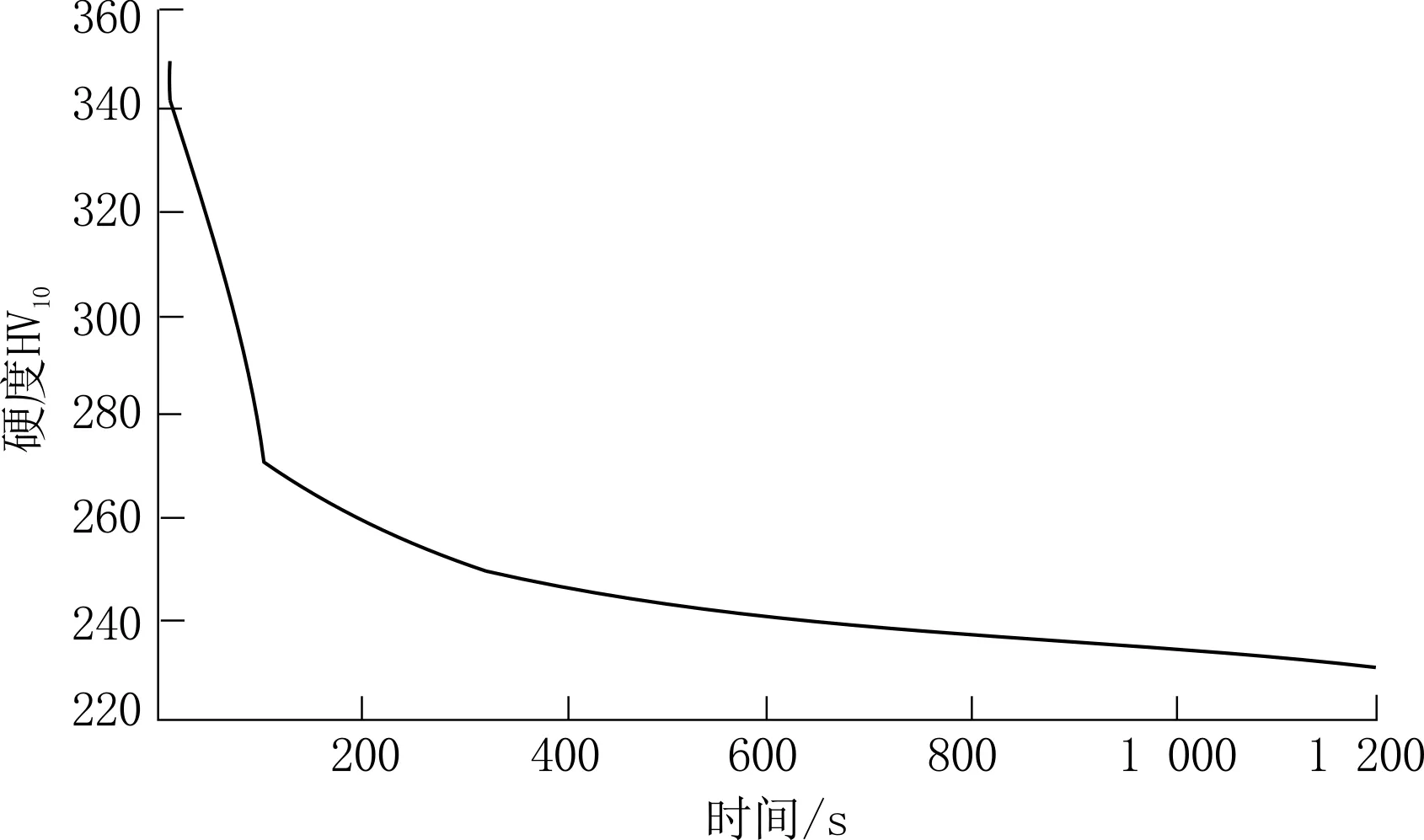

对80 mm厚E550海工钢按照表4的焊接热循环进行焊接热模拟,并结合不同t8/5的金相组织,可确定粗晶区随不同焊接热循环的组织转变规律。E550粗晶区金相组织随t8/5的变化规律见图1。结合金相结果及硬度结果绘制了E550焊接连续冷却转变曲线,见图2。

结果显示:粗晶区的组织随着t8/5时间延长,贝氏体含量不断提高,硬度不断降低;从开始的全部马氏体,到马氏体和贝氏体占一定比例,而且贝氏体含量越来越高,直到全部是贝氏体。同时,由于高温停留时间过长,晶粒也逐渐增大,如此接头性能越来越差。可见t8/5对焊缝接头组织有很大影响。

图1 粗晶区组织变化规律

图2 粗晶区变化规律

4 热影响区最高硬度试验

导致焊接裂纹产生的3个主要因素为淬硬组织、拘束应力及氢。按照国际焊接学会(IIW)推荐的碳当量(Ceq)公式计算,本钢种的Ceq=0.52%,表明E550的淬硬倾向较明显。

本试验分别采用热影响区最高硬度试验对E550钢板的焊接冷裂纹敏感性进行研究,为制定焊接工艺提供依据。

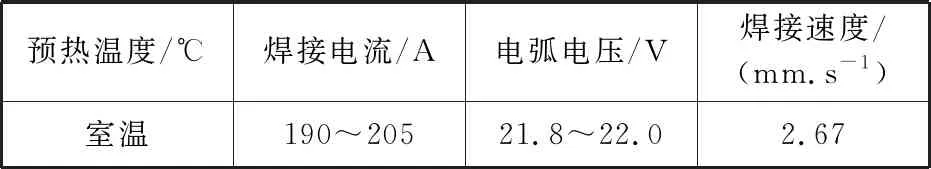

焊接热影响区最高硬度试验按照GB 4675.5—1984《焊接热影响区最高硬度试验方法》进行,焊接工艺参数见表5。焊接过程采用直径为1.2 mm的CHW-70C气体保护焊丝,保护气体为80%氩气和20%二氧化碳混合气体。由于该钢种碳当量高且厚度达到80 mm,因此选择了预热50、100 ℃分别进行试验,试板焊接结果12 h后加工成硬度试样。试验结果见表6。

表5 最高硬度焊接裂纹试验焊接工艺参数

表6 CHW-70C最高硬度试验结果

试验结果表明:随着预热温度提高,硬度值反而下降,验证了预热对裂纹的产生有很好的预防作用。

5 焊接热输入对接头组织性能的影响

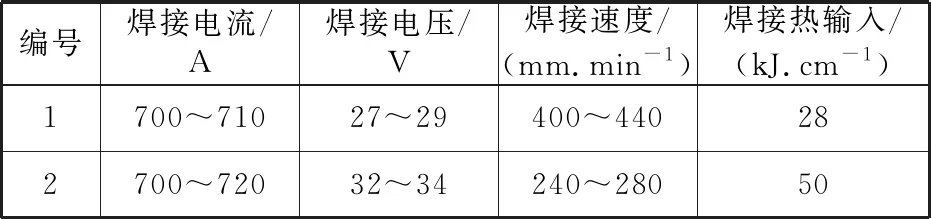

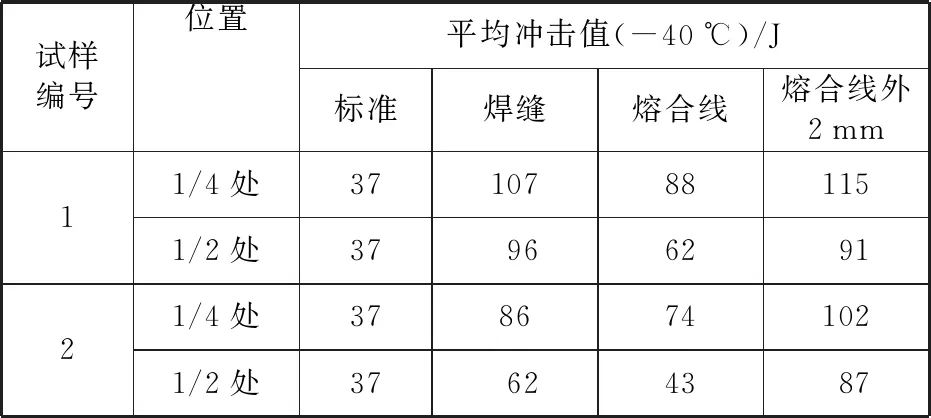

为确定80 mm的海工高强度钢E550焊接热输入对接头性能的影响,现采用埋弧自动焊接方法进行焊接试验,热输出分别28、50 kJ/cm;焊后对焊接接头进行拉伸、冷弯及板厚1/4处、1/2处-40 ℃冲击试验,并分析和测量焊接接头的金相组织和硬度。试板均采用对称60°坡口,试板焊前预热100 ℃,层间温度控制在100~150 ℃。具体焊接工艺参数见表7。

表7 埋弧焊焊接工艺参数

焊接接头力学性能结果见表8、表9。试验结果表明:在2种焊接热输入下接头性能均能满足标准要求,而且小线能量输出,各个位置的冲击值要优于大线能量输出;虽然大线能量板厚1/2处熔合线附近冲击功满足要求,但富裕量不大,接近标准,表明高强度钢E550在焊接热输入50 kJ/cm以上进行大线能量焊接,其接头性能可能难以满足规范要求。

表8 焊接接头的冲击性能

表9 焊接接头的拉伸性能

焊接热输入50 kJ/cm下板厚1/2处熔合线附近冲击功较差,对板厚1/2处焊接接头金相组织进行观察,见图3。金相组织表明:焊接接头的最薄弱环节粗晶区为粗大的粒状贝氏体组织[4]。当熔合线附近最高温度可达1 400 ℃以上,氮化钛(TiN)等阻止晶粒长大的第二相物质发生溶解,起不到阻碍熔合线附近晶粒长大的作用,晶粒长大趋明显,粗晶区奥氏体晶粒尺寸约为100 μm;粗晶区中马氏体和奥氏体在大热输入下也发生粗化,从而导致焊接热输入为50 kJ/cm熔合线冲击功显著劣化。采用热输入为28 kJ/cm 时,有效的低线能量带来的焊缝及热影响区的晶粒粗大现象明显减小,而且在第二相影响下,起到了细化作用[5]。所以在相同区域的冲击值,较低线能量输出明显优于高线能量输出。

图3 50 kJ/cm板厚1/2处焊接接头金相照片

6 结语

针对大厚板高强度钢E550,采用斜Y裂纹敏感性试验、焊接热模拟试验、热影响区最高硬度试验以及焊接工艺优化试验分析了预热温度、t8/5、焊接热输入等工艺参数对接头微观组织和力学性能的影响。试验结果表明:提高预热温度并控制焊接热输入和t8/5可以得到满足要求的接头。